基于底抽巷的上向水力压裂增透试验研究

2019-11-22朱修亮

朱修亮

(淮河能源控股集团煤业分公司 朱集东煤矿,安徽 淮南 232087)

随着煤矿浅部资源开采殆尽,大多数煤矿进入深部开采水平,煤层所受的地应力以及煤层内瓦斯压力不断升高,煤层渗透率逐渐降低,瓦斯抽采率低,抽采时间长,对矿井的正常生产带来严重影响。因此,必须采取措施提高煤层的透气性,从而提高瓦斯抽采率。常用的增透方法主要有CO2预裂爆破、炸药深孔控制预裂爆破、水力压裂、水力冲孔等措施,每种方法都有一定的适应性。本文根据淮南潘三煤矿11-2煤及1232(1)底抽巷的地质条件,选取水力压裂的方法进行增透,开展基于底抽巷的上向水力压裂增透试验。

1 试验区域概况

淮南潘三煤矿11-2煤直接顶为泥岩,均厚2.5 m,灰色,泥质结构,植化发育,岩石性脆;老顶为粉细砂岩,均厚3.6 m,浅灰色,粉细粒结构,主要矿物成份石英,岩石致密坚硬;伪底为炭质泥岩,均厚0.1 m,直接底板为泥岩,均厚7.8 m,灰色,泥质结构。11-2煤黑色,块状为主,片状次之,以暗煤为主,底部有一层、两层局部夹亮、镜煤条带,属半暗半亮型煤,煤厚2.04~4.73 m,均厚2.7 m,煤层产状约140~160°∠3~8°。根据矿井煤层瓦斯基础资料,瓦斯压力约为2 MPa,瓦斯含量约为9 m3/t。

1232(1)底抽巷外错煤巷35 m,穿层掩护钻孔按照5 m×5 m方式布置,每个钻场设计10个钻孔,分为2组交错布置施工,按照30~50 m间距布置钻场。为防止压裂时围岩裂隙漏水,对水力压裂地点及其前后50 m范围进行喷注浆加固措施。

2 基于底抽巷的上向水力压裂方案

根据11-2煤层和1232(1)底抽巷的地质特点和层位关系,在借鉴相邻煤层水力压裂的基础上,制定了基于1232(1)底抽巷上向水力压裂试验及瓦斯抽采效果考察方案。

2.1 钻孔布置

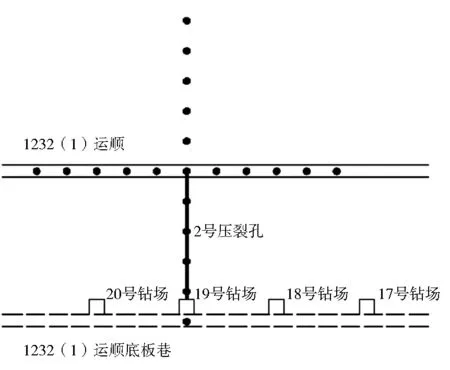

根据煤岩地质条件,压裂钻孔布置在钻场中间位置,钻孔不穿过11-2煤层,距顶板0.8 m时即可起钻,终孔点位于煤巷巷中位置。钻孔按照设计参数施工,并详细记录见煤岩情况。根据1232(1)底抽巷掘进情况,按照设计已压裂8个压裂孔,分别位于底板巷12号、19号、23号、25号、27号、30号、33号和37号钻场,钻孔布置示意如图1所示,压裂钻孔设计参数如表1所示。

图1 压裂钻孔布置示意

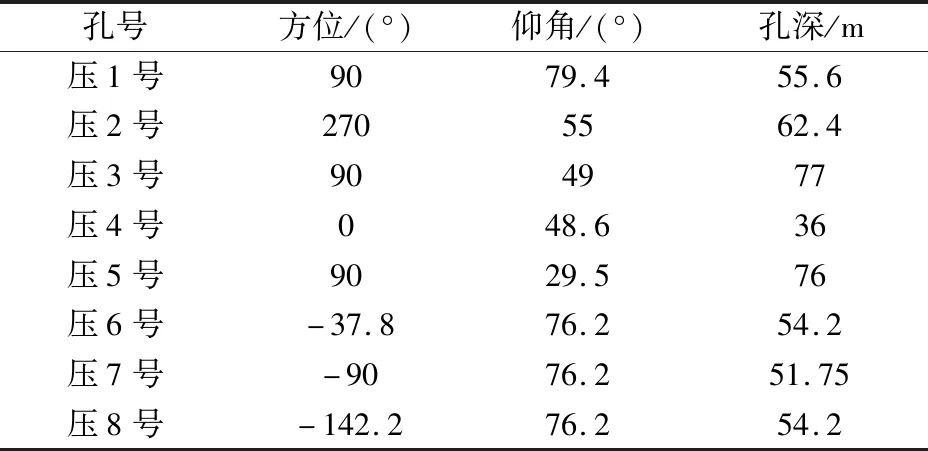

孔号方位/(°)仰角/(°)孔深/m压1号9079.455.6压2号2705562.4压3号904977压4号048.636压5号9029.576压6号-37.876.254.2压7号-9076.251.75压8号-142.276.254.2

2.2 压裂孔封孔

2.2.1 封孔管加工

压裂钻孔需送入D25 mm内径的压裂管,压裂管每根长1 m,采用特制接头连接,压裂煤层底板以上至终孔位置采用筛管。

压裂钻孔孔口段10 m送入D25 mm内径的超高压无缝纲管,每根无缝钢管长2 m,采用丝扣连接;孔外的一根无缝钢管尾端焊接D25 mm高压直通快速接头,确保能正常与两根D19 mm内径高压缠绕钢编管连接。由于送入孔内钢管重量重,为确保钢管不从孔内向下滑,在最后一根钢管孔外段加工支撑块。

2.2.2 压裂孔的封孔工艺

压裂钻孔全孔段直径为D94 mm,确保D15 mm注浆管能正常送入孔内;本次水力压裂钻孔采用多次封孔工艺。在进行多次封孔前,首先按照设计钻孔参数施工钻孔至煤层底板,然后使用水泥进行注浆;待注浆凝固后再按照压裂孔设计参数施工压裂孔至煤层顶板,不穿透煤层,钻孔施工完成后进行压裂孔封孔。

2.3 水力压裂过程及分析

此次压裂在1232(1)底抽巷19号钻场进行,以2号孔压裂为例,压裂控制箱和监控柜布置于距离压裂地点150 m的14号钻场位置,水箱和高压泵布置于距离压裂地点120 m的15号钻场位置。

2号水力压裂孔准备工作完成后开始进行注水压裂,压裂泵的泵压保护上限为30 MPa。首先试压压力为22.58 MPa,水量2 t,未出现异常后继续注水加压,当孔口压力达到27.6 MPa后,停止压裂但保压3 h,此时注水量约为59 t,巷道顶板及压裂孔附近无异常现象;随后继续压裂,孔口压力稳定约在26 MPa,4 h后压裂孔口出现滴水,附近周边锚杆锚索出现少许阴湿,距离压裂孔60 m的17号钻场的40号和45号钻孔出现少量高温水,水中有少量煤渣;保压6 h后停止压裂,总注水量约为129 t。压裂注水结束后,压裂孔内高压水不卸压,关闭孔口闸阀保压一周。

3 水力压裂效果考察

3.1 考察钻孔布置

对压裂孔区域水力压裂后进行效果考察,压裂效果考察钻孔布置如图2所示。

图2 压裂孔考察钻孔布置示意

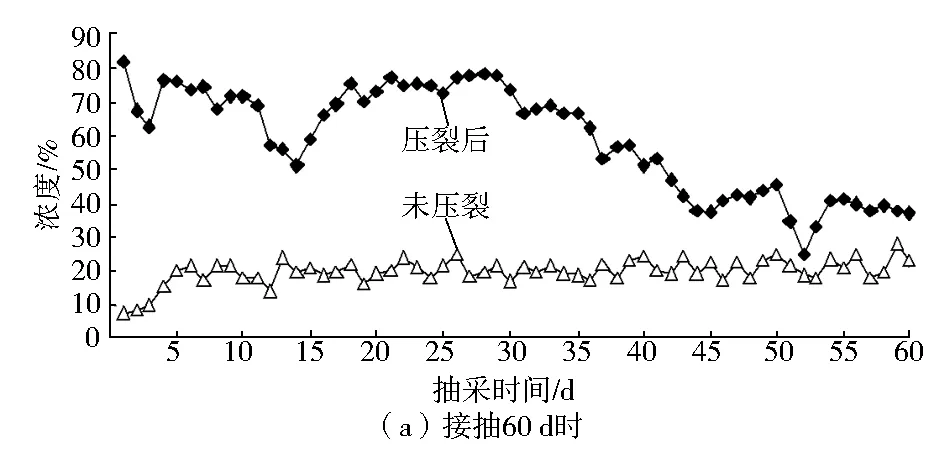

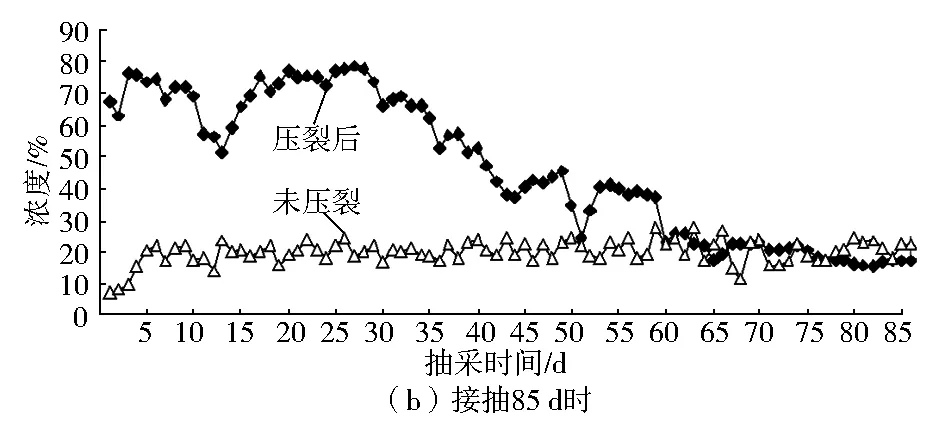

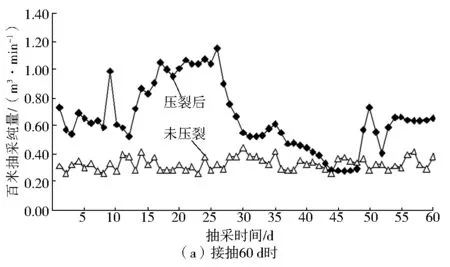

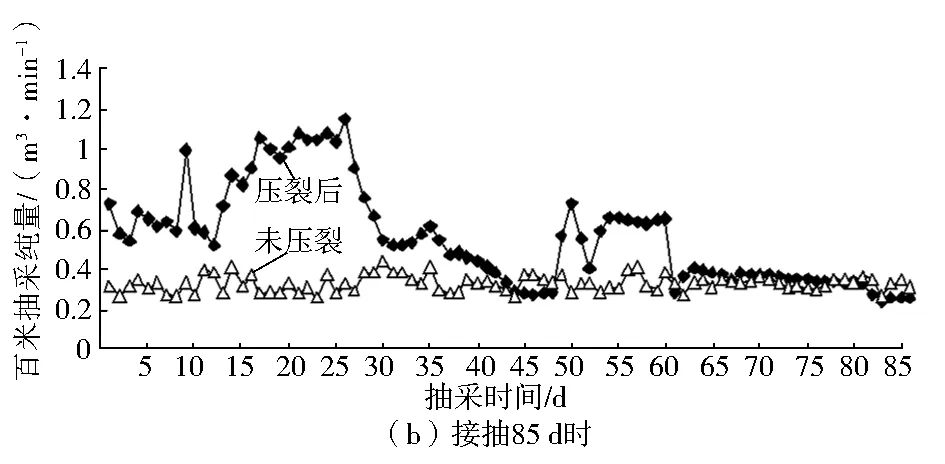

3.2 压裂后抽采效果考察

抽采效果考察以19号钻场2号水力压裂孔为例进行分析,施工结束后进行瓦斯抽采。2号水力压裂孔影响区域评价单元全部抽采钻孔施工结束后进行合并抽采, 60 d的平均抽采瓦斯浓度达59%,与未进行水力压裂煤层区域的抽采瓦斯浓度25%相比,提高了1.36倍;百米抽采瓦斯纯量最高达1.25 m3/min,平均百米抽采瓦斯纯量为0.68m3/min,与未进行水力压裂煤层区域百米抽采瓦斯量0.32m3/min相比,提高了1.12倍;抽采85d后浓度和抽采量逐渐降至未压裂煤层抽采数据水平,抽采90d时瓦斯含量和压力达到了《煤矿安全规程》规定标准,相比于未进行水力压裂区域抽采时间减少了约1个月,抽采浓度及抽采量变化曲线见图3和图4。

图3 压裂抽采浓度变化曲线

图4 压裂百米抽采量对比曲线

4 结 语

基于底抽巷的上向水力压裂增透试验取得了明显的增透效果,相比于未进行水力压裂区域,抽采瓦斯浓度和百米抽采瓦斯量明显提高,减少了瓦斯抽采时间,保证了矿井的采掘平衡。