工作面过集中煤柱压架机理及防治技术

2019-11-22毕博韬

毕博韬

(神东煤炭集团 石圪台煤矿,陕西 榆林 719000)

1 工程概况

31201综采工作面是石圪台煤矿二盘区的首采工作面,工作面宽度311.4 m,走向推进长度1 865 m,主采31号煤,煤层平均厚度3.9 m。上覆基岩厚度48~120 m,埋深110~140 m。工作面布置了156架ZY18000/25/45D型掩护式液压支架,支护强度为1.52 MPa。煤层直接顶为中粒砂岩和砂质泥岩,平均厚度4.2 m,基本顶为中、细粒砂岩,平均厚度为12.3 m;直接底为粉砂岩、砂质泥岩,平均厚度3.2 m。

31201工作面上部为2-2号煤层,已经被小煤窑偷采,层间距平均34 m。根据现有资料,上覆存在多个采空区和多条集中煤柱,开采不详。工作面上覆采空区及煤柱赋存情况如图1所示。回采过程中,通过其中一条集中煤柱时发生了切顶事故,在约20 s内,工作面超过100架支架整体下沉,下沉量最大达到1.5 m,事故给矿井安全生产造成了极大损失。为了避免过集中煤柱期间给矿井继续造成损失,特对工作面过集中煤柱矿压机理进行分析,并提出相应的防治措施。

2 工作面过集中煤柱压架机理分析

工作面进入上覆集中煤柱时,顶板移动特征如图2所示,随着工作面的回采,31煤层的基本顶岩块V破断、回转、垮落,引起上覆集中煤柱发生破坏,进而造成集中煤柱上方形成的稳定顶板岩块III发生失稳,如果基本顶岩块III的垮落与31煤层基本顶岩块V的垮落重合,即2号煤层的基本顶同时失稳作用于31煤工作面,形成强烈的冲击,造成工作面压架。

图1 31201工作面上覆采空区及煤柱赋存情况

图2 工作面进集中煤柱时顶板移动特征

工作面出上覆集中煤柱时,顶板移动特征如图3所示,随着工作面继续回采,31煤层基本顶岩块V就会随着回采开始破断、回转,当变形达到一定程度时,会影响到上覆集中煤柱的稳定性,当集中煤柱破坏失稳时,其上方形成稳定结构的I、II岩块发生失稳,对下31煤层工作面产生冲击作用,集中煤柱越宽,其控制的顶板岩层面积越大,形成的冲击压力越强,当两煤层基本顶同时失稳作用于31煤工作面时,往往会引发压架事故。

图3 工作面出集中煤柱时顶板移动特征

3 过集中煤柱综合防治技术

根据集中煤柱压架机理分析,结合工作面上覆集中煤柱的具体情况,通过提前实施爆破、缩短工作面长度并辅以放缓生产组织、合理避压等措施来防治过集中煤柱期间压架事故。

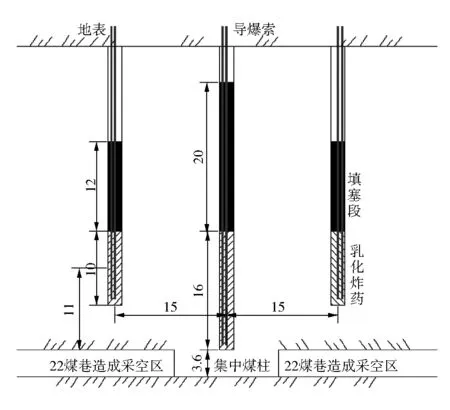

3.1 煤柱爆破技术

从地表采用提前预裂爆破集中煤柱,对煤柱提前进行弱化失稳处理,对煤柱及其周围顶板提前进行爆破卸压,使煤柱及其控制的顶板岩层提前破坏、垮落,减弱工作面过集中煤柱期间顶板岩层对工作面造成的冲击。

由地表向集中煤柱及周边岩层进行钻孔、装药、爆破。爆破设计如图4所示,根据相关爆破理论[1-2],计算得出煤柱钻孔孔深76 m,装药长度16 m,单孔药量560 kg;周边岩层爆破孔距离煤柱钻孔间距15 m,装药长度10 m,单孔装药量350 kg。所有炸药均选用乳化炸药。

图4 爆破设计示意(m)

3.2 缩短工作面长度

根据国内外学者研究成果可知[3-5],工作面长度与周期来压强弱呈正比,工作面长度越长,来压强度越强,反之来压强度越弱。为了缓解工作面来压强度,在31202工作面设计时将原计划367 m缩短到180 m,最大限度地缩短工作面长度,降低了覆岩运动破坏范围和影响程度。

3.3 控制推进速度

控制工作面推进速度,若工作面推进速度较快,基本顶悬顶较大,顶板断裂释放的弹性能增大。而减缓工作面推进速度,一方面可以降低储存在岩层中的弹性能;另一方面可以使集中煤柱提前失稳,由于失稳的位置处于工作面前方实体煤,因此对工作面的影响将大大减弱。

3.4 合理避压

现场采取避压、让压措施,在通过煤柱过程中要密切关注工作面压力情况,当工作面矿压征兆明显(工作面片帮、漏矸严重,煤壁变酥软,个别区域出现淋水等),采取停机避压措施,待工作面顶板周期来压结束后或矿压得到一定程度释放后再推进,此时上覆集中煤柱上覆稳定的岩层发生剧烈运动、失稳,工作面基本顶提前断裂,可大大降低发生动载矿压的概率。

4 工程实践

现场对31202工作面进行缩面处理,工作面由原来367 m缩短到了180 m,配备相同型号的支架,在通过上覆集中煤柱时,压力明显下降,压力峰值集中在12 500~14 000 kN,远低于31201工作面压力峰值(超过工作阻力),来压期间动载系数为1.37,片帮深度仅为300~400 mm,来压期间安全阀开启率仅为40%,立柱未见明显下沉,整个工作面回采期间并未发生强烈来压而造成的压架事故。

考虑到经济效益等因素,在31203工作面设计时,并未缩短工作面长度,而是对煤柱进行爆破处理。爆破前后矿压对比如图5所示。

图5 工作面过煤柱期间集中煤柱爆破前后矿压特征

从图中可以明显看出,实施爆破后,过煤柱期间矿压强度明显下降。实施爆破后过煤柱期间之周期来压平均工作阻力为15 578 kN,是未实施爆破时的0.85。实施爆破后,现场矿压显现也明显减轻,来压期间局部安全阀开启,片帮范围缩小,片帮深度为400~500 mm,立柱下沉量仅为300~500 mm。整个过煤柱期间并未出现立柱瞬间下沉现象,安全阀喷射现象。说明提前爆破煤柱对于有效防治压架效果明显。

5 结 语

1) 以石圪台煤矿31201工作面压架事故为背景,通过理论分析,得出了工作面进上覆集中煤柱和出集中煤柱时的覆岩移动特点,说明了过煤柱期间压架机理。

2) 在压架机理分析结果的基础上,提出了提前实施爆破、缩短工作面长度并辅以放缓生产组织、合理避压等措施来防治过集中煤柱期间压架事故。

3) 通过现场采用爆破煤柱、缩短工作面长度等措施,过集中煤柱期间压力明显减弱,有效避免了压架事故的发生。