伏岩煤业3202(上)工作面软弱顶板回采巷道围岩控制技术研究

2019-11-22李晋军

李晋军

(山西阳城阳泰集团 伏岩煤业有限公司,山西 阳城 048105)

1 工程概况

伏岩煤业开采的3号煤层均厚为4.96 m,平均倾角4°,煤层赋存稳定,硬度为1.2,采用分层开采方式。煤层直接顶为粉砂质泥岩,均厚12.67 m,基本顶为细粒砂岩,均厚3.5 m;直接底为炭质泥岩,均厚0.6 m,基本底为砂质泥岩,均厚4.5 m。3202(上)工作面位于二采区,该工作面顶板属于厚层软弱顶板类型,由于矿井为煤与瓦斯突出矿井,初步设计中二采区工作面采用“两进两回”的通风方式,上区段工作面进风巷沿空留巷作为下区段工作面的辅助回风巷使用,初步设计中回采巷道间的煤柱宽度为16 m。

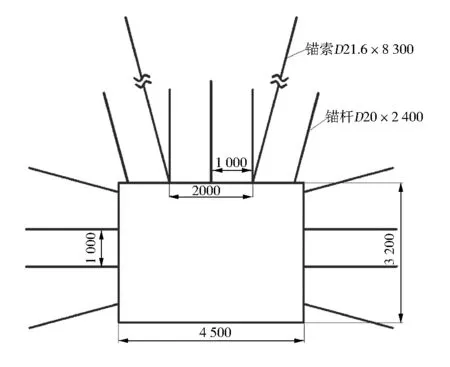

二采区3201(上)工作面为3202(上)工作面的临近工作面,两工作面地质条件基本相同,3201(上)工作面回采巷道煤柱宽度为17 m,运输与回风巷断面尺寸相同,净高×净宽=3 200 mm×4 500 mm,均采用锚网索支护,顶板及两帮均采用D20 mm×2 400 mm的锚杆,间排距均为1 000 mm×1 000 mm,顶板锚索采用D21.6 mm×8 300 mm的钢绞线,间排距为2 000 mm×2 000 mm,用10号菱形金属网进行护帮护顶,具体支护断面如图1所示。根据矿压观测数据可知,运输巷及回风巷在掘进期间巷道顶底板及两帮平均变形量在0.6~1.0 m, 工作面回采期间巷道顶底板及两帮最大变形量均超过了1.5 m,影响了工作面的正常回采作业,根据工作面实测知回采巷道的煤柱支撑应力峰值为14~18 m。为保证3202(上)工作面回采巷道的稳定,需对回采巷道的煤柱及支护方案进行优化设计。

图1 3201(上)工作面回采巷道原有支护断面(mm)

2 软弱顶板控制技术

锚杆支护技术在巷道围岩控制中大范围使用,锚杆能够改善围岩的应力状态,在一定程度上调节围岩的应力分布,同时锚杆还能够在锚固层位上与煤岩体形成一定的锚固体,进而使得围岩体自身能够发挥最大的自承能力。但对厚层软弱顶板,在使用锚杆索支护技术时,需要进行两个方面的优化:

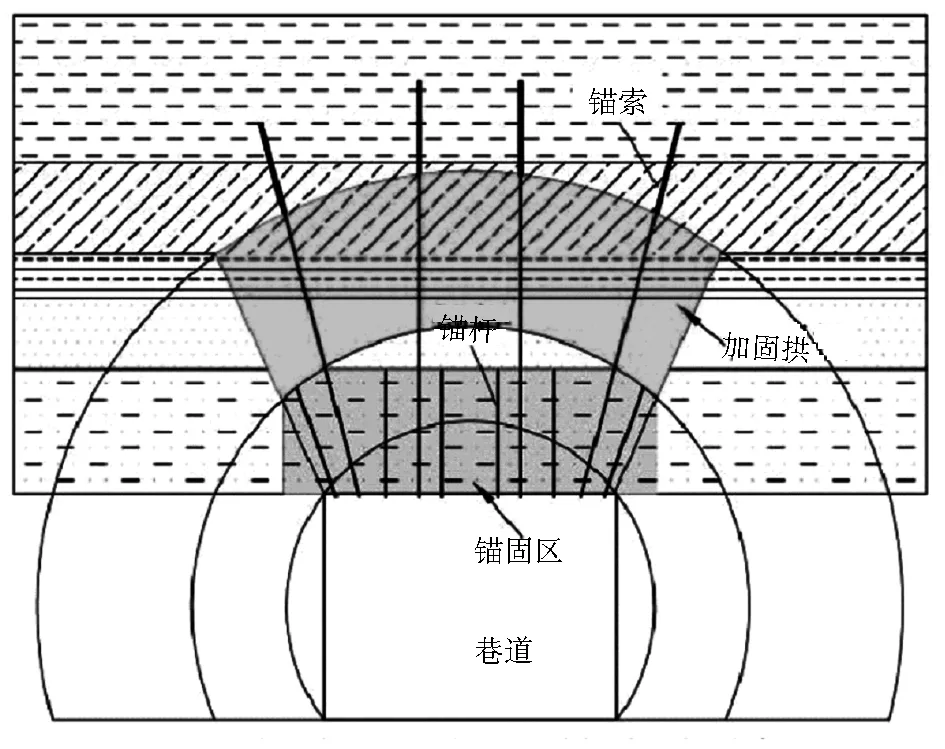

1) 须充分强化保障顶板承载结构。由于厚层软弱顶板巷道,其顶板下沉量较大,且易出现顶板整体下沉的现象,故对厚层软弱顶板进行支护时,应加大顶板的锚固范围,在顶板形成有效的加固厚度,提高顶板锚固区的强度和刚度,进而有效控制住顶板浅部围岩的扩容与松动现象;对于厚层软弱顶板,存在锚索无法锚固到坚硬顶板的现象,基于该特点需缩小锚索的间距,使各根锚索之间形成的压应力区域相互叠加,进而将压应力区域有效联结为一个整体,从而在顶板上形成一个具有一定承载能力的加固拱[1-2],如图2所示。

2) 强化帮部承载能力,保障顶帮协同支护。在巷道顶板下沉的过程中,顶板压力会不断地向两帮煤体进行转移,使巷道的两帮出现应力集中现象,两帮煤体出现大范围的失稳破坏,会进一步恶化顶板的受力状态,使顶板进一步出现下沉。为有效控制厚层软弱顶板的整体下沉,需加强帮部的支护,由于两帮煤体的强度较低,且帮部的破坏形式主要为煤体交界面的滑移和压剪破坏,据此针对厚层软弱顶板煤帮的加固,可通过采用锚杆与短锚索联合支护的形式,提高巷道帮部的强度,具体其支护机理如图3所示,提高帮部的支护强度能够有效控制两帮变形量,同时控制顶板下沉量[3-4],以此形成巷道强帮护顶的整体支护形式。

图2 厚层软弱顶板锚索加固拱示意

图3 软弱顶板帮部短锚索与锚杆支护示意

3 围岩控制方案及效果

3.1 煤柱宽度优化

3202(上)工作面回采巷道间原设计煤柱宽度为16 m,为确定3202(上)工作面运输巷与进风巷,回风巷与辅助回风巷间的合理煤柱宽度,采用FLAC3D数值模拟软件进行分析,建立的模型长×高×宽=150 m×130 m×10 m,固定模型底部及两侧的位移,并根据实际地质条件进行岩层各参数的赋值,分别模拟回采巷道煤柱宽度为4~9 m条件下,回采巷道围岩的变形规律,如图4所示。

由图4可知,巷道两帮的变形量随着煤柱宽度的增大,出现先增大后逐渐减小的趋势,当煤柱宽度由4 m增大至9 m过程中,煤柱帮的变形量出现先增大后逐渐稳定的趋势,实体煤帮的变形量由467 mm减小到422 mm,变化不明显,当煤柱宽度增大到6 m后,煤柱帮的变形量基本稳定在约13 600 mm;巷道顶底板的变形量随着煤柱宽度的增大,总体上呈减小的趋势,底板的鼓起量在煤柱宽度为5 m时最大,达到523 mm,随后减小到432 mm。综上分析,当煤柱宽度大于6 m时,即能够保障巷道围岩的稳定,结合3202工作面的具体地质条件,综合确定回采巷道间煤柱的宽度为8 m。

图4 不同煤柱宽度下巷道围岩变形量

3.2 支护方案设计

根据厚层软弱顶板控制技术的原理,结合工作面的具体情况对3202(上)工作面进风巷的支护方案进行具体设计:

1) 顶板支护。顶板锚杆采用D20 mm×2 400 mm的无纵筋螺纹钢锚杆,间排距为800 mm×1 000 mm,锚固形式为端头锚固,采用K2335树脂锚固剂和Z2360锚固剂各一卷,锚杆预紧力大于300 N·m;锚索采用D21.6 mm×8 300 mm的高强低松弛预应力钢绞线,间排距为1 200 mm×2 000 mm,采用1卷K2335和2卷Z2360型树脂锚固剂端头锚固,预紧力为200 kN,锚索托盘采用150 mm×150 mm×10 mm的蝶形托盘与300 mm×300 mm×10 mm的方托盘进行配合使用。

2) 两帮支护。锚杆采用D20 mm×2 400 mm的无纵筋螺纹钢锚杆,间排距为750 mm×1 000 mm,预紧力大于300 N·m,锚杆间采用钢筋梯子梁进行连接,钢筋梯子梁规格为2 000 mm×88 mm,采用D14 mm的Q235圆钢焊接而成;短锚索采用D17.8 mm×5 300 mm高强低松弛预应力钢绞线,间排距为1 500 mm×2 000 mm,预紧力为150 kN,采用1卷K2335和2卷Z2360型树脂锚固剂端头锚固。支护方案如图5所示。

图5 3202(上)工作面进风巷支护断面(mm)

3.3 效果分析

为有效验证3202(上)工作面煤柱优化和采用支护方案后围岩的控制效果,在3202(上)工作面回采期间,采用十字布点法对巷道围岩的变形情况进行了观测,观测结果如图6所示。

图6 工作面回采期间围岩变形量

由图6可知,巷道顶底板及两帮变形量随着距工作面距离的减小而逐渐增大,随着回采作业的进行,巷道与工作面的距离由150 m减小到-200 m时,顶底板移近量由20 mm增大到750 mm,在顶底板移近量中,顶板下沉量较小,在巷道滞后工作面-200 m的位置处,顶板下沉量达到最大值为37 mm;随着工作面的回采作业,巷道两帮的移近量也逐渐增大,在滞后工作面200 m的位置处,巷道两帮的移近量达到最大值为630 mm,其中实体帮变形量为280 mm,煤柱帮的变形量为350 mm,据此可知,3202(上)工作面进行煤柱宽度优化和采用厚层软弱顶板控制技术后,保障了顶板的稳定,有效解决了巷道围岩变形量大的问题。