超高温陶瓷改性碳基/陶瓷基复合材料的 多尺度构筑与性能研究进展

2019-11-18汤素芳胡成龙熊艳丽姚金金

汤素芳,胡成龙,熊艳丽,姚金金,3

(1.中国科学院金属研究所,沈阳 110016;2.中国运载火箭技术研究院 系统工程业务部,北京100076;3.中国科学技术大学 材料科学与工程学院,合肥 230026)

空间飞行器是指能够飞行在临近空间或空间执行特定任务并能长时间驻留的飞行器,是实现快速远程输送、精确打击、远程实时侦查、持久高空监视、情报搜集和通信中继等任务最为有效的手段[1]。临近空间高超声速飞行器是指在大气层20~100 km 高度飞行的飞行器。该类飞行器飞行速度超过5 倍音速,需长时间在大气层内高超声速机动飞行,飞行器表面将产生严重的气动加热。为保障飞行器内部结构维持在允许的温度和压力范围内,需要高性能热防护系统保护飞行器主结构。这种气动热环境需要热防护材料能耐超高温(1600~2200 ℃),并且同时满足长时间抗氧化、抗烧蚀及结构强度的要求,从而对材料性能提出了全新的挑战。

C/C 复合材料具有低密度和热膨胀系数,高强度和模量,良好的抗热震性能和高温强度[2-4],其使用温度最高可以达到3000 ℃以上,但其在有氧环境下400 ℃以上便开始发生氧化,限制了其应用。C/SiC复合材料在兼具C/C 复合材料优点的同时,还具有优异的抗氧化性能,可以在1650 ℃的有氧环境下长时使用,但当温度超过1650 ℃时,因SiC 发生活性氧化将导致材料失效[5-7]。为了提高C/C 和C/SiC 复合材料的超高温抗氧化、抗烧蚀性能,可以通过对基体进行抗氧化改性或在材料表面施加抗氧化涂层的方法来实现。其中,基体改性是一种以材料本身对氧化反应进行反催化为前提的内部改性技术[8],可以提高材料的本征抗氧化性能,同时相比于涂层,可靠性更好。

超高温陶瓷(UHTC)主要包括高熔点的过渡金属硼化物、碳化物和氮化物。如HfB2、ZrB2、HfC、ZrC、TaC、HfN、Zr2SiAl4C5、Hf2Al3C4等[9-10]。其在高温下具有较好的抗氧化和抗烧蚀性能,高的热导率,合适的热膨胀系数,高硬度和高温强度[11-16],在高超声速飞行器和固体火箭发动机等领域的热端部件上有很好的应用前景。这些陶瓷一般由共价键组成,导致其具有较低的断裂韧度,较差的抗热震性能和损伤容限。UHTC 基体改性C/C 和C/SiC 复合材料可以兼具各自的优点,在显著提高C/C、C/SiC 复合材料的抗氧化和抗烧蚀性能的同时,显著提高超高温陶瓷韧性和抗热震性能。

根据所引入的超高温陶瓷改性基体分布的不同,改性C/C 和C/SiC 复合材料可以分为:1)宏观均质结构,即宏观上超高温陶瓷均匀地分布在材料厚度方向,这种结构材料表层与内部结构、组成相近,可作为良好的超高温烧蚀和非烧蚀材料;2)宏观非均质结构,即超高温陶瓷只富集在材料某些区域起到抗烧蚀作用,以实现不同的功能需求,常见的有三明治结构、梯度结构等。文中从复合材料的多尺度结构构筑出发,综述了改性C/C 和改性C/SiC两种复合材料的研究进展,并对该类材料的发展进行了展望。

1 超高温陶瓷改性C/C、C/SiC 复合材料制备技术

目前,UHTC 改性的C/C 和C/SiC 复合材料制备方法主要包括化学气相渗/沉积(CVI/D)[17-19]、前驱体浸渍裂解(PIP)[20-24]、反应熔渗法(RMI)[25-30]、浆料浸渍法(SI)[31-32]、原位反应法[33-34]、热压烧结法(HP)[35-36]、粉末预浸法(PPI)[37-39]和溶胶凝胶法[40-41]等,每种方法都有各自的优缺点。

CVI/D 法制备的复合材料基体纯度高,组织和组成可控,具有优异的力学和抗烧蚀性能,但其沉积速率慢、周期长、成本高,并且对于UHTC 中的Zr、Hf、Ta 等大分子浸渍深度有限,所以目前主要用该方法制备 UHTC 涂层。PIP 法可以同时引入多种UHTC 基体,浸渍深度大、工艺简单,制备温度较低(≤1500 ℃),可以满足复杂形状部件制备需求,但在裂解过程中不可避免地在基体内产生大量裂纹和孔洞,多次重复浸渍-固化-裂解过程也将对纤维造成一定的损伤。RMI 法可以同时引入多种较低熔点的金属或化合物与基体中的C 或B 反应,生成相应的UHTC 基体。该方法成本低、周期短、致密速度快,同样适合复杂形状部件的制备,但在制备过程中熔体将可能与C 纤维发生反应造成损伤,从而严重影响力学性能,残余未反应的低熔点金属也会影响材料的高温性能。SI 法可以根据材料设计需求快速引入不同组成和含量的UHTC,且成本低、操作简单,但引入的UHTC 颗粒易于发生团聚,并主要分布在材料的表层,不利于后期的致密化。原位反应法与RMI 法类似,成本低,周期短,制备过程同样有可能与C 纤维发生反应造成材料性能降低。与RMI 法相比,由于不涉及熔融金属的浸渍过程,其反应温度更低一些。HP 法仅需一次冷/热成形即可制备出含有多种UHTC 基体的复合材料,但热压过程对C 纤维造成的物理损伤会降低材料的力学性能,同时HP 法不适合制备较复杂的形状部件。PPI 法由于是将UHTC颗粒提前分散在C 纤维预制体网胎内,其组成、含量和分布的可控性非常好,但较重的UHTC 颗粒会导致无纬布中的长C 纤维在针织过程中受损,而且与SI 类似,UHTC 的团聚也会影响后期的致密化。溶胶凝胶法主要用于精细陶瓷的制备,其在微观结构和组成的调控上具有显著的优势。将该方法与RMI 法结合使用,可以优先在基体内得到结构和组成可控的多孔结构。该多孔结构有利于随后的原位反应,进而有利于提高材料的抗烧蚀性能,最终得到性能优异的复合材料。

在对上述工艺所制备的复合材料性能以及不同工艺的优缺点深入理解的基础上,针对不同部件实际应用环境对材料提出的具体性能要求出发,通过对材料结构的合理构筑以获得独特的综合性能,采用上述的一种或多种工艺复合以制备出符合性能要求的部件,是未来努力的重要方向。另外,随着飞行器飞行速度的增加,部件所承受的外部环境更加复杂,对材料的性能要求也更加苛刻,设计开发新的工艺以及与现有工艺的有机结合以制备出更高综合性能要求的复合材料,也是未来努力的新方向。

2 均质结构超高温陶瓷改性C/C、C/SiC 复合材料

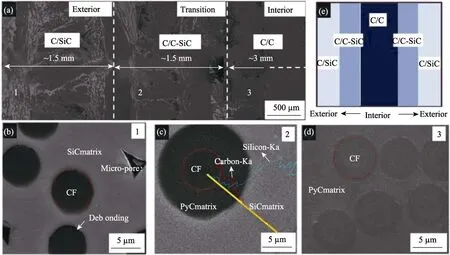

UHTC 改性C/C 和C/SiC 复合材料以其优异的抗氧化、抗烧蚀性能,高断裂韧性、损伤容限,低密度,优异的抗热冲击能力,较低的热膨胀系数等诸多优点被视为未来空间飞行器主要的候选材料。当前,大部分研究工作都集中在均质结构UHTC 改 性C/C 和C/SiC 复合材料,其中采用CVI 结合PIP工艺可以获得较好力学、抗氧化和抗烧蚀性能的复合材料。其设计思路是基于CVI 优先沉积小孔,PIP则更容易渗透大孔的工艺特点,首先通过CVI 工艺在碳纤维表面沉积高织构热解碳基体,以获得较好的界面结合;然后采用 CVI 工艺沉积结晶度高的SiC 基体,以保护碳纤维和热解碳界面;最后在残留的大孔内引入ZrC(B2)-SiC 的复相陶瓷,其微观结构如图1 所示。此外,针对不同应用环境,也可通过调整 UHTC 组成设计和含量以达到符合要求的材料性能。

图1 碳纤维增强超高温陶瓷基复合材料的微结构设计

其中,Z r C 在 U H T C 中具有较低的密度(6.73 g/cm3),而且价格低廉,采用PIP 工艺需要的前驱体制备也相对较为成熟,加之良好的抗氧化、抗烧蚀性能,高强度和高硬度使其成为较理想的基体改性添加剂。Li 等[42]采用TCVI 方法首先制备出了多孔C/C,然后以聚碳锆烷为前驱体,采用PIP 方法制备出了C/C-ZrC 复合材料,如图2 所示。ZrC 均匀分布在纤维束内,有利于提高材料的整体抗烧蚀性能。其弯曲强度为110.7 MPa,呈现出假塑性断裂行为。对该复合材料进行了不同热流密度(2380、4180 kW/m2)的氧乙炔烧蚀,结果表明,当热流密度为2380 kW/m2时,烧蚀120 s 后,复合材料具有优异的抗烧蚀性能,其线烧蚀率和质量烧蚀率分别为-1.23×10-3mm/s 和-1.64×10-3g/s。这主要是由于ZrC 氧化形成的类似珊瑚状的ZrO2可以部分隔离热流和阻止氧气向材料内 部扩散。当热流密度增加到4180 kW/m2时,材料抗烧蚀性能显著下降,线烧蚀率达到6.59×10-3mm/s。这主要是由于生成的ZrO2与复合材料之间较弱的结合,使其在强烈热流作用下剥落而导致的。

图2 C/C-ZrC 复合材料背散射电子形貌

HfC 是超高温陶瓷中熔点最高的(3890 ℃),具有良好的抗烧蚀性能、低蒸气压和良好的化学惰性,其氧化物同样具有较高的熔点(2800 ℃)和较低的蒸气压(3.04 Pa),并且随着HfC 前驱体的合成技术的不断提高,采用PIP 工艺可以更均匀地分散在C/C基体内,进一步提高材料的抗氧化和抗烧蚀性能,使其成为C/C 复合材料基体改性的常用组元。Xue 等[43]采用CVI+PIP 工艺成功制备出了C/C-HfC 复合材料,并对其微观结构、弯曲性能和等离子烧蚀性能进行了研究。研究结果表明,HfC 均匀分散在基体内,使复合材料具有较好的抗烧蚀性能,其线烧蚀率和质量烧蚀率分别为5.31 μm/s 和0.55 mg/(cm2·s),相比C/C复合材料分别降低了71%和86%。烧蚀过程主要分为两个阶段:第一阶段是C 纤维、PyC 和HfC 的氧化,烧蚀速率主要受氧化速率的影响;第二阶段主要是样品表面生成的珊瑚礁状HfO2颗粒阻止了氧化的进一步发生,与此同时在多孔氧化物和残余碳化物之间形成的HfCxOy相可显著降低氧气向内扩散的速率,从而有效降低了复合材料的烧蚀率。

TaC 具有高熔点(>3800 ℃),较好的弹性模量,较强的硬度(15~19 GPa),优异的热化学稳定性,也可作为改性C/C 的组元。Jiang 等[44]采用PIP 的方法制备了C/TaC 复合材料,并对其微观结构、力学性能和烧蚀性能进行了研究。结果表明,TaC 基体更倾向于优先均匀致密的分布在单个纤维周围,而在纤维束之间的基体较为松散。这主要是由于TaC 前驱体中存在的O—H 键以及较低的黏度使其更容易浸渍到单个纤维周围。其弯曲强度为166.5 MPa,呈现非脆性断裂行为。氧乙炔烧蚀30 s 后,其质量烧蚀率和线烧蚀率分别为0.023 g/s 和0.0133 mm/s,烧蚀后表面形成的白色的Ta2O5是其具有优异抗烧蚀性能的主要原因。

综上所述,在氧乙炔烧蚀和等离子烧蚀等不同的烧蚀环境下,碳化物超高温陶瓷(ZrC、HfC、TaC等)的加入都显著提高了C/C 复合材料的抗烧蚀性能。随着其使用环境服役温度的进一步增加,要想可重复使用达到零烧蚀,UHTC 改性C/C 显然不能满足要求,因此有必要对UHTC 改性的C/SiC 进行研究。

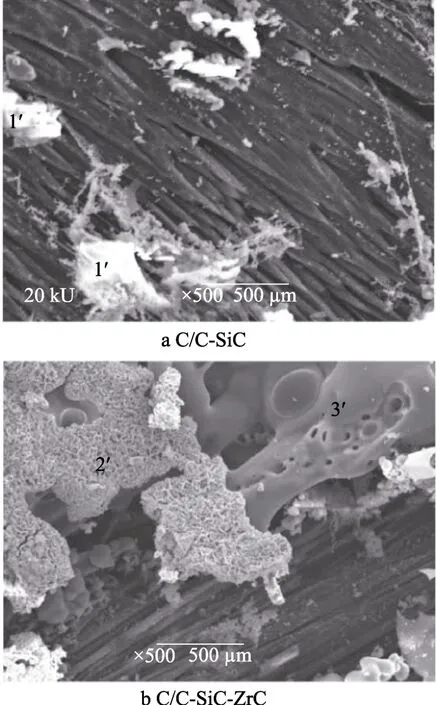

ZrC-SiC 和HfC-SiC 陶瓷由于在氧化过程中会生成SiO2、Zr(Hf)O2或者Zr(Hf)SiO4等产物而具有良好的抗氧化性[45-48],加之工艺性简单,可以通过PIP 或RMI 工艺很容易地引入到多孔C/C 或C/SiC 基体内,被视为较为理想的结构材料。Wang 等[49]首先采用CVI 工艺制备出密度为1.4 g/cm3的多孔C/C,然后使用PCS 和聚碳锆烷与PCS 质量比为1︰5 的二甲苯溶液为原料,采用PIP 工艺分别制备了C/C-SiC 和C/C-SiC-ZrC 复合材料,并对其烧蚀性能进行了研究。结果表明,在2200 ℃烧蚀600 s 后,C/C-SiC-ZrC 复合材料的抗烧蚀性能要明显优于C/C-SiC 复合材料,线烧蚀率和质量烧蚀率分别下降了43.8%和25%。如图3 所示,C/C-SiC 复合材料烧蚀后表面含有大量裸 露的尖刀状的碳纤维,基体很少。这是由于SiC 氧化生成的SiO2熔点(1670 ℃)明显低于烧蚀温度,黏度较低,随着烧蚀的进行逐渐挥发掉,部分直接被高温气流吹走,无法形成有效的保护层,使材料烧蚀严重。C/C-SiC-ZrC 复合材料烧蚀后,由于ZrC 氧化生成的ZrO2溶于SiO2,形成了较粘稠的玻璃态混合物,可以有效阻止氧气向材料内部扩散,从而显著提高了材料的抗烧蚀性能。Yan 等[50]同样采用PIP 工艺将HfC 和SiC 前驱体溶液浸渍到多孔C/C 中,裂解制备了C/C-HfC-SiC 复合材料,其在3000 ℃氧乙炔烧蚀120 s 后表现出了较好的抗烧蚀性能,线烧蚀率和质量烧蚀率分别为9.1×10-4mm/s 和1.30×10-3g/s。烧蚀机理在于样品表面生成熔融的HfO2阻止了热量和氧气向基体内部的扩散。

图3 C/C-SiC 和C/C-SiC 复合材料烧蚀中心微观形貌

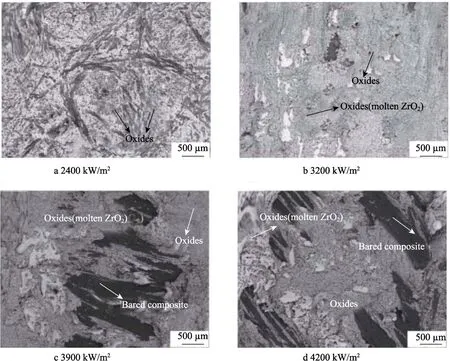

ZrB2-SiC 和HfB2-SiC 陶瓷由于其氧化物的协同作用使其在不同温度区间都具有优异的抗氧化性能[11,13,51-52],被认为是最有前景的结构材料。Li等[53]采用PIP 工艺制备了C/C-ZrB2-SiC 复合材料,研究了其在不同热流密度下的氧乙炔烧蚀性能。结果表明,复合材料具有较好的抗烧蚀性能,随着热流密度从2400 kW/m2增加到4200 kW/m2,烧蚀逐渐加剧。烧蚀形貌如图4 所示,当热流密度为2400 kW/m2时,烧蚀温度为2000 ℃,表面形成了液相SiO2连接ZrO2的混合物,阻止氧气向内扩散。随着热流密度的增加(3200 kW/m2),烧蚀温度进一步增加(2300 ℃),生成的SiO2快速挥发,复合材料的抗烧蚀性主要取决于ZrO2。此时的ZrO2部分出现再结晶,另外一部分为熔化形成的多孔玻璃态ZrO2。尽管此时的温度低于ZrO2的熔点(2700 ℃),但由于SiO2的固溶使其熔点降低[53]。ZrO2在高温下(2000 ℃)具有较高的黏度,可有效防止氧气向内扩散。随着热流密度的进一步增加,烧蚀中心的ZrO2部分被气流剥蚀掉,这主要是由于一方面气流速度增加导致剪切力增加,另一方面温度增加导致ZrO2黏度下降。因此,随着热流密度的增加,其烧蚀行为从化学侵蚀向机械剥蚀转变。

Zhang[54]将HfB2前驱体与PCS 按质量比7︰1、9︰1、11︰1、17︰1 共溶于二甲苯溶液中,并对C/C复合材料进行PIP,最终制备出了密度为1.8 g/cm3的C/C-HfB2-SiC 复合材料。在此基础上,采用等离子烧蚀研究了前驱体配比对材料烧蚀性能的影响,并对烧蚀机理进行了分析。结果表明,烧蚀时间为80 s时,随着HfB2/SiC 前驱体质量比的增加,材料的线烧蚀率和质量烧蚀率均呈现先增加后减小的趋势。当HfB2/SiC 前驱体质量比为7︰1 时,复合材料具有最小的线烧蚀率和质量烧蚀率,分别为0.0533 mm/s 和1.971 mg/s。烧蚀中心区的白色HfO2起到隔离氧气的作用,而过渡区的HfO2与SiO2形成的玻璃态物质具有自愈合抗氧化的效果,边缘区的抗烧蚀则主要取决于灰色的玻璃态SiO2。

图4 不同热流密度下烧蚀后样品表面形貌

3 非均质结构超高温陶瓷改性C/C、C/SiC 复合材料

复合材料的优势在于可以通过构筑获得满足不同使用需求的样件。空间飞行器不同部位在飞行过程中的外部环境不同,对材料的性能要求也不尽相同。作为TPS 中非烧蚀防护常用的碳纤维增强UHTC 复合材料,其在服役过程中除了通过调整基体的组元和含量等以获得较好的抗氧化和抗烧蚀性能之外,也需要根据具体部件的使用环境和应用需求对碳纤维、UHTC 和孔隙等的分布进行单独的构筑,从而实现多功能化,以达到特定的材料性能要求。

可重复使用飞行器,需要飞行器表面的热防护材料一方面能承受多次烧蚀考核,且累计烧蚀时间更长。另一方面,由于飞行器在高超声速飞行时需承受较大的气动力,这需要材料在经受烧蚀考核后仍然具有较高的强度保持率,并且材料整体的密度要尽可能地低。以往制备的碳纤维增强UHTC 复合材料,UHTC往往均匀分布在整个材料中,而UHTC 中ZrC 的密度相对较低(6.73 g/cm3),但也显著高于 C 纤维(1.75 g/cm3)、PyC(2.2 g/cm3)和SiC(3.21 g/cm3)等物质的密度,这无疑会增加材料的整体密度,并且材料在烧蚀过程中要求零烧蚀,烧蚀主要发生在样品表面,其内部的UHTC 作用较小。因此,需要针对该需求,通过对UHTC 和孔隙的分布进行构筑,以满足不同的使用要求。

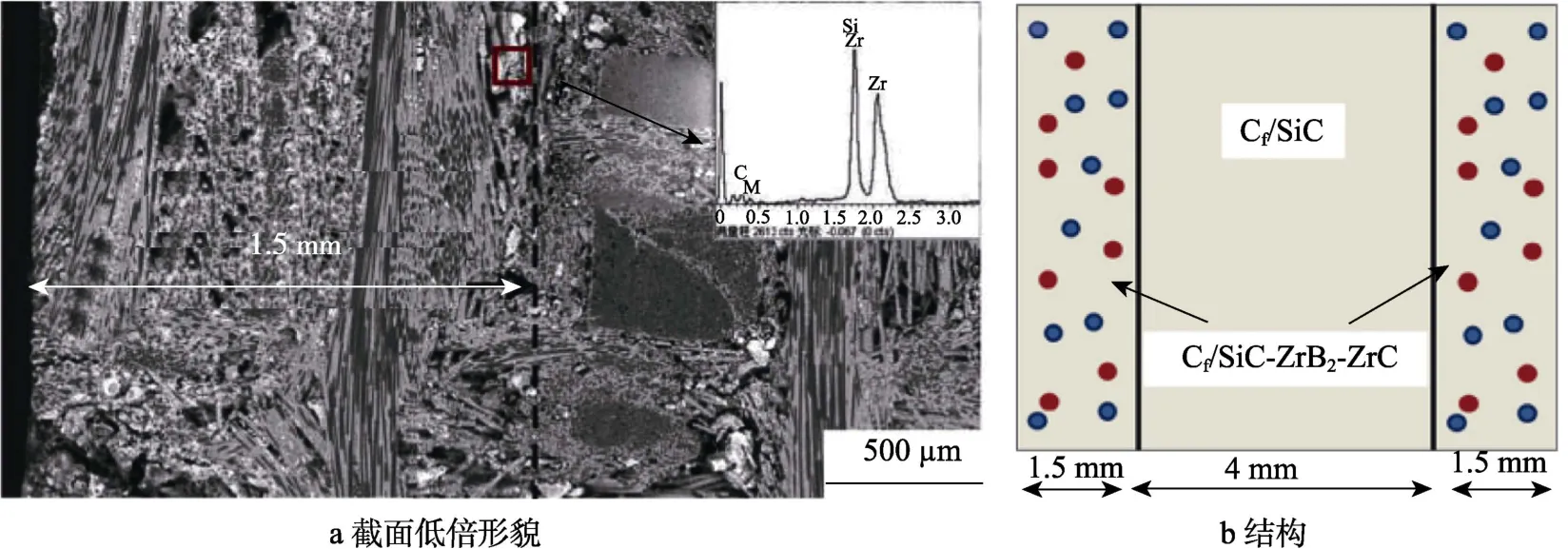

Hu 等[55]针对可重复使用飞行器的应用需求,从抗烧蚀和减重两方面出发,设计构筑了一种三明治结构的UHTC 改性C/SiC 复合材料。第一步采用快速CVI 工艺制备出中心致密、两侧多孔的C/SiC 复合材料,完成孔隙分布的构筑;第二步采用PIP 工艺在两侧多孔区引入SiC-ZrC-ZrB2基体,完成UHTC基体表层分布的构筑,最终制得的一体化三明治结构复合材料的密度为2.2 g/cm3。如图5 所示,该复合材料表层厚度为1.5 mm,ZrB2-ZrC 的体积分数为14.5%。经1850 ℃循环和单次烧蚀1000 s 后,材料表现出了很好的抗烧蚀性能。循环烧蚀1000 s 后的线烧蚀率和质量烧蚀率为0.415 μm/s 和0.0252 mg/s;单次烧蚀 1000 s 后的线烧蚀率和质量烧蚀率为1.30 m/s 和0.0335 mg/s;经1000 s 循环和单次烧蚀后,弯曲强度分别下降8%和9%~13%,具有较高的强度保持率。

由于常规的CVI 工艺制备C/C 和C/SiC 复合材料需要较长的时间,为了缩短材料的制备周期和进一步提高材料的力学性能,Hu 等[56]采用电磁耦合化学气相渗(E-CVI)工艺制备了一种三明治结构SiC改性 C/C 复合材料。该复合材料的最终密度为1.84 g/cm3,沉积时间仅20 h,材料弯曲强度达到325 MPa,其结构和微观形貌如图6 所示。在1700 ℃氧乙炔循环烧蚀 5 次共 1000 s 后,其线烧蚀率为0.38 μm/s。

图5 三明治结构Cf/SiC-ZrB2-ZrC 复合材料背散射SEM 形貌及结构

图6 C/C-SiC 复合材料微观形貌、EDS 和结构

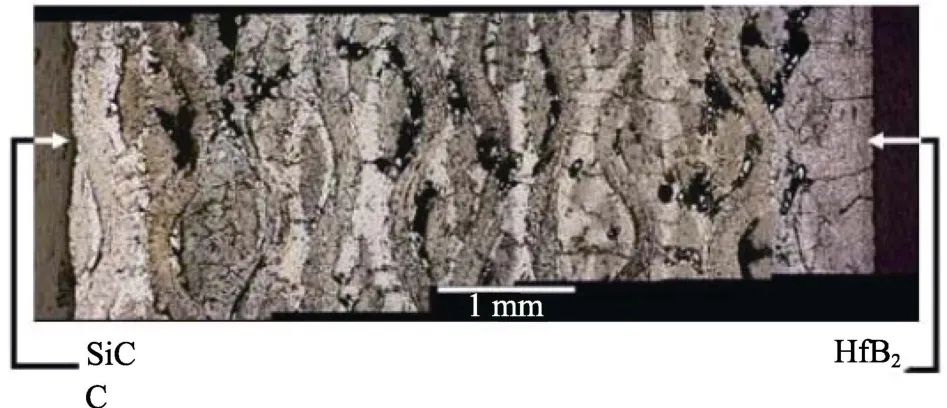

功能梯度结构复合材料可以在不同深度提供不同级别的高温防护,逐步调节不同相之间热膨胀系数的变化,同时根据设计要求不同调整材料的密度。在某些特殊极端情况下,材料只需遭受几秒钟的烧蚀考验,所以在只需在材料近表层含有较少的UHTC 层即可满足需求。Paul 等[57]和Levine 等[58]报道了一种梯度功能材料,采用Zoltek Panex 30 碳织物,烯丙基氢聚碳硅烷(AHPCS)陶瓷前驱体,HfB2和SiC 粉作为原材料,将涂有SiC/AHPCS 或HfB2/AHPCS 的碳布叠起来,400 ℃下交联,850 ℃下裂解,最终得到一种富HfB2层到富SiC 层,中间贯穿Si-O-C 陶瓷的梯度功能材料(如图7 所示)。复合材料的力学和氧化性能与所处的表面有关。该复合材料的四点弯曲强度为100~120 MPa,其大小取决于受拉面为SiC 面还是HfB2面,当SiC 处于受拉面时强度较大。在1617 ℃氧化实验中,发现富HfB2面碳纤维的损伤要小于富SiC 面,在富HfB2表面一侧出现了非均匀的HfSiO4和单斜HfO2相,而在富SiC 表面出现了SiO2玻璃层(如图8 所示)。

图7 UHTC 复合材料截面形貌

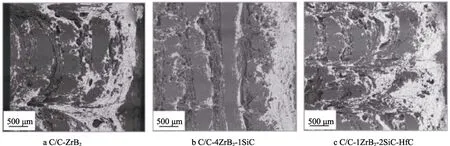

此外,通过浆料浸渍的方法可以制备表层富UHTC 的改性C/C 复合材料。Tang 等[59]报道了一种压力辅助水性浆料浸渍的方法,将2D 碳纤维织物分别浸渍于5 种不同的水性浆料中,包括ZrB2、SiC、HfC 和TaC 等,沉积PyC 层以托住织物中的陶瓷粉末。如图9 所示,这些陶瓷粉主要分布在表层2 mm内。采用氧乙炔烧蚀研究了UHTC 的加入、热流密度和烧蚀时间对C/C-UHTC 复合材料的影响。研究表明,在1900 ℃,热流密度为2380 kW/m2的条件下,C/C-4ZrB2-1SiC 具有最低的烧蚀率;而2700 ℃及 3290 kW/m2条件下,C/C-ZrB2复合材料的性能要优于其他材料。这主要与该温度下液相ZrO2的形成有关,它可以阻止氧向材料内部扩散。

图8 UHTC 复合材料1617 ℃氧化后的微观形貌

图9 C/C-UHTC 复合材料颗粒分布的背散射电子形貌

综上所述,目前大部分研究工作都集中在均质碳纤维增强UHTC 复合材料的制备和烧蚀性能研究,而对于非均质材料的构筑研究还较少。复合材料的特点就在于其可设计性,一方面可以调节材料的组元、含量及结构;另一方面可以调控不同组元以及它们的分布,再针对不同的应用需求,对材料从宏观到微观进行合理的构筑,以实现满足多功能需求的一体化复合材料的制备。

4 结语

超高温陶瓷改性碳基、陶瓷基复合材料作为空间飞行器应用的候选材料具有诸多优点:包括优异的抗氧化和抗烧蚀性能、高强度、高断裂韧性、优异的抗热冲击性和损伤容限以及较低的热膨胀系数。目前,研究方向主要集中在材料的制备工艺、组元设计与优 化和抗氧化烧蚀性能的提高上。在材料工艺方面,目前采取CVI、PIP 等多种工艺相结合的方式研制的超高温陶瓷改性碳基、陶瓷基复合材料基本能满足现有高速飞行器的使用要求,但是制备周期长、成本高仍是现阶段材料应用和推广的主要问题。

随着飞行器飞行速度的增加,部件所承受的外部环境更加复杂,对材料的综合性能要求也更加苛刻,设计开发低成本、短周期新工艺以及与现有工艺的有机结合以制备出更高综合性能要求的复合材料,是未来的主攻方向。在材料结构设计上,从不同部件实际应用环境对材料提出的具体性能要求出发,通过对材料微结构设计和宏观构筑以获得特定性能,并采用多工艺相结合的手段制备出符合性能要求的部件,是未来努力的重要方向。在材料性能上,重点关注重复使用环境下,材料烧蚀、力学、热辐射、表面催化等性能的变化规律及相应的抑制机制,从而进一步优化制备工艺和组成设计,以实现超高温陶瓷改性碳基、陶瓷基复合材料的重复使用。