有限元分析技术在汽车零部件设计中应用的策略与路径

2019-11-17袁洁

袁洁

摘 要:有限元分析在计算机技术的支持下广泛应用于科学技术领域。文章以汽车零部件的特点为突破口,明确了汽车零部件设计采用有限元分析的必要性。并以此着重探讨了有限元分析在汽车零部件设计中的应用策略与路径,分析了设计特性。

关键词:有限元分析;汽车零部件;设计

1 前言

有限元分析(FEA,Finite Element Analysis)是将某个问题从复杂转化为简单,从抽象转化为具体,从陌生转化为熟悉,然后再进行求解。在计算过程中,将零件结构有效划分为有限个节点连接的单元,每个单元使用一个满足相容条件的简单位移插值函数,在此基础上,找到满足需求的数值分析方法,解决工程实际问题[1]。

在助力实现《中国制造2025》的背景下,规范执行《机械产品结构有限元力学分析通用规则》(GB/T33582-2017),高效发挥有限元分析在工程领域的重要作用,为改进和优化设计方案提供有效支撑是当前最迫切的工作。在汽车产业转型升级的当下,有限元分析作为二次创新的推手,要以提升汽车模具制造技术为代表的核心竞争力为目标,增加零件结构设计的可靠性,降低设计风险,剔除人为主观因素,缩短设计周期。

2 有限元分析与汽车零部件设计的关系

汽车是由多种具有动、靜、热特性的材料按照符合市场需求的设计方案进行加工、组装而成的典型机械产品。其零部件的设计要具备高可靠性、高重复性和高完整性。

2.1 汽车零部件设计的主要内容

汽车零部件在设计时,要在满足形状设计的前提下确定整车、发动机等各个总成,以及零部件的基本形态,充分考虑汽车的整体布局、尺寸,空气动力学、性能、制造工艺等方面的性能要求、造型要求和市场要求,选用合适的,符合法律规定的材料,完成零部件之间的相互配合和安装[2]。

汽车零部件在工作时,部分零部件要单独或同时承受拉、压、弯、扭等多种动、静载荷而导致伸长、缩短、弯曲变形等现象。如汽车变速器传动轴。因此,在设计时要精细计算零部件的刚性矩阵和等效载荷,尽量提高零部件的力学性能。

2.2 汽车零部件设计采用有限元分析的必要性

随着汽车技术的发展和市场需求,以静态、经验设计等传统设计方法的局限性日益明显,有限元分析技术、3D虚拟现实技术[3]的使用给汽车零部件的设计带来了便捷、高效工作方式。特别是随着有限元分析技术的逐步完善、规范,所具备的缩短产品设计周期,延长产品生命周期的优势给中国汽车产业走出寒冬提供了可靠的技术保障。实践证明,采用有限元分析技术可以改进设计方法和设计思路,使设计流程科学化和现代化。帮助设计人员合理选择优化方法,提供分析系统解决方案,在不增加结构重量的同时,改善结构的性能,满足当今汽车行业轻量化发展需求,符合社会发展趋势。

3 有限元分析技术在汽车零部件设计中的应用过程

采用有限元分析技术对汽车零部件进行建模分析,是一项系统性的工作。在该技术的支持下,将零部件结构的物理力学模型转换为数学模型,选择合适的计算程序,并进行前后信息数据的处理,最终获得应力分布、变形分布、内力分布、固有特性、动态响应等零部件结构的核心数据[4]。利用这些数据就可以对零部件的结构进行相应分析,达到进行结构的最优方案设计和分析结构损坏原因,寻找改进途径的目的。

3.1 汽车零部件承受载荷、工况、形状、条件的分析

根据汽车零部件的结构特点,初步建立物理力学模型,包括形状的简化、零件之间的连接简化、支承的简化、材料的简化、截面特性的简化、载荷的分析等。如在对汽车离合器盖的刚度进行有限元分析时,由于离合器盖是由材料为0-8F,厚度为4mm的钢板冲压而成[5],其结构为120°旋转对称。离合器盖上诸如凸台,过渡区圆角,对离合器盖刚度影响较小的微型孔,以及浅槽或腔等细微结构在分析中是不需要的,在保证与原结构刚度基本吻合的前提下可对其进行特征简化、特征抑制及特征删除以减少计算工作量。对直径较大的圆角通常用折线代替。因为端面对整体结构刚度影响较小,在计算过程中可以将对平面度要求较低的安装端面近似看作平面,避免因形状不规则而造成单元划分的复杂化[6]。

3.2 构建有限元计算模型(网格图),选择或编制有限元程序

构建有限元计算模型,就是根据零部件结构特点,确定单元类型,选取节点,形成网格图,同时选定边界条件,以及决定载荷的处理[2],产品在分析建模过程中要充分吸收通过HyperMesh直接建模,将有限元模型导入Mechanical APDL进行简化等各种知识和经验,生成最能满足设计需求的模型及数据文件。整个过程可用FEA Modeling: F = K(S)s*t*rule 1,rule 2,…,rule n表示。式中: F为有限元分析模型及数据文件;K为产生分析模型及数据文件的推理机制;S为待分析产品结构; rule1,rule2,…,rule n为有限元分析建模中的各种规则[7]。

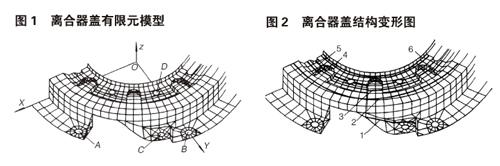

工程结构单元的划分要根据杆状、梁柱、壳体和实体等结构形状来选择哪种单元[8]。此外还要考虑应力梯度,载荷类型,边界条件以及所要求的分析精度等。单元生成方法有三种:自由网格、映射网格和人工技术。划分网格的划分通常有两步:首先根据结构体系确定单元的维度和类型参数;其次是将网格建立在几何体上。例如,汽车离合器盖的结构大部分是连续的,只有盖的侧面需要安装传动片才形成开口。由于应力集中,在开口处形成较大的应力,为显现出应变的真实变化,此处的单元划分需要适当密集。其他非重点区域,划分可粗糙一些(图1)。

在有限元分析建模过程中,要事先处理或假定载荷、边界条件,才能满足真实模拟的需要。要根据工作性质和状态实情,附加边界条件,确定加载方案。例如,汽车离合器盖在工作时受力情况主要包括两种:第一是离合器接合时,膜片弹簧对离合器盖的压紧力,以及传动片的切向驱动力;第二是在离合器分离时,离合器盖受到分离轴承带来的分离力。需要强调的是,离合器盖自身质量产生的径向惯性力对其轴向变形的影响可忽略不计。因此,可按照静力等效的原则,将上述载荷分为接合工况和分离工况移置到相应的结点进行计算[6]。

3.3 对模型进行有限元计算,判别计算模型的准确性,整理计算结果

对模型进行有限元计算就是在形成总刚度方程并约束处理后求解联立线性方程组,最终得到节点位移的过程。计算结束后将计算结果与结构通过试验测量的结果进行比较,当结构的计算模型是正确的,则可加上各种工况载荷进行正式计算。计算结束后,对结果进行整理,从而得到结构的应力图、变形图。

汽车零部件有限元模型计算数据分三类。包括温度场作用下直接得到的模型节点处的应力、内力等节点类数据;单元节点或内部指定处的材料、物理、截面特性等单元类数据;模型单元结果求和得到的整体类数据。在进行有限元计算时,同一模型的单元之间要防止刚度差异过大,要高度關注边单元和相邻单元的刚度差异,这样才能尽量缩小计算误差和离散误差,提高计算精度。

例如在有限元计算离合器盖时,盖在接合工况下的轴向变形分布条纹如图2所示。由图可见,顶面是盖轴向变形的主要区域,侧面、安装和定位孔的周围区域位移分布条纹基本没有,说明该区域产生的变形可忽略不计。外圈轴向变形的量最小,并沿径向逐步向内增大,沿周向基本保持不变,符合离合器盖受力实情。相比于接合工况,盖分离工况时的变形规律保持不变,其变形量仅存在方向与大小的区别[10]。

4 结束语

在即将进入“十三五”收官之时,《中国制造2025》对汽车产业的发展提出了明确的要求,有限元分析技术作为应用最为广泛的有效工具,对提高汽车零部件设计效率有着重大意义,本文作者以汽车离合器盖为例,针对汽车零部件有限元分析特性,阐述了应用过程,为汽车设计提供依据和指导。

参考文献:

[1]张文志,韩清凯,刘亚忠,戚向东.机械结构有限元分析[M].哈尔滨:哈尔滨工业大学出版社,2006.

[2]卢耀祖,周中坚.机械与汽车结构的有限元分析[M].上海:同济大学出版社,1997.

[3]搜狐网. 3D虚拟现实技术助力福特或缩短汽车设计周期[OB/EL].(2019-02-02)[2019-12-12]. http://www.sohu.com/a/292932430_180520.

[4]高卫民,王宏雁,洪善桃.汽车结构力学与有限元计算[M].上海:同济大学出版社,2002.

[5]罗晓哗. 汽车离合器压盘盖模具设计及装配工艺[OB/EL]. http://www.mould.net.cn/ebook/read_ebook/0412/js-13.htm,2004.

[6]朱茂桃,邱梅开.离合器盖刚度的有限元分析[J].农业机械学报,1997,28(1):110-113.

[7]王平,高德平,刘德仿.有限元分析建模知识表示及重用技术研究[J].机械科学与技术,2005,24(11):1316-1319.

[8]王宏伟.MSC/Nastran有限元计算精度效率和计算精度分析[J].CAD/CAM与制造业信息化,2002,8(10):61-62.

[9]陈嘉.高速胶印机润湿单元设计的有限元建模和仿真分析[D].北京:北京工业大学,2016:16-18.

[10]郑艳萍,羊玢.汽车驱动桥壳台架试验的有限元模拟[J].南京林业大学学报 (自然科学版),2004,28(4):47-50.