基于后盖耐久实验的车身问题分析流程研究

2019-11-17袁军荣刚

袁军 荣刚

摘 要:随着车身轻量化和新颖车身造型的需求,在保证功能性和安全性的要求同时,对车身的强度要求越来越高。因此在新车型项目中车身强度实验出现问题的情况也越来越多。本文主要通过对全新途安车型项目阶段的后盖开裂问题的解决过程回顾,进而梳理对于车身实验问题的通用解决思路框架。

关键词:新车型项目;车身强度;后盖耐久实验;问题解决思路

1 背景

汽车作为高价值消费品已经成为现代人生活中不可或缺的一部分。对于车辆的经济型、功能性、安全性也都提出了越来越高的要求。随着人们对汽车造型审美的不断提高,汽车设计师们对车辆的外形结构也有了不同风格的尝试。其中某些造型使得车型更加吸引消费者眼球的同时,对车身结构的强度,也提出了更高的要求。如为符合现代人审美,在车辆造型上需要更具张力与激情,追求更具运动感的造型,这使得钣金特征线需要更加锐利,折线转角角度更大,对应曲率半径要更小。由此带来的影响是钣金结构强度会更低,而尖角处应力集中却会更高。在目前环保要求逐年提高的社会背景和法规下,这些因素与轻量化的车身趋势所带来的车身强度要求一起,给汽车厂商带来了日渐严苛的挑战。

我们以后盖耐久强度为例,一起探究一下对于车身强度实验与车身问题的现场解决思路。

2 四门两盖耐久实验简介

作为整车强度实验的一部分,为检验车门以及前后盖的耐久性能,模拟用户的极限使用情况,研究车辆的四门两盖是否能够仍然满足正常的使用需求。

四门两盖耐久实验台架通常采用气动。通过气缸或绳索的伸缩使转轴转动,以完成门盖的开合与关闭。通过对气缸行程的控制,以达到控制开合角度的要求。通过调节气源气压,来控制开合和关闭的力度。并结合力传感器、速度传感器以及其他非接触传感器,记录实验过程中的各项数据。

通常门盖耐久实验需要在常温和高低温条件下都要进行,对四门进行10万次的开闭检查,对前盖进行5000次的开启关闭检查,对后盖进行25000次的开启关闭检查。

这样的设计是对于消费者在车辆使用10年内可能使用车门和前后盖的次数统计并已经留出充分余量。是相对比较严苛的实验标准。门100000次开闭,相当于每天开关30次,以此频率使用约10年;前盖5000次开闭,相当于每天开关1-2次,以此频率使用约10年;后盖25000次开闭,相当于每天开关10次,以此频率使用约10年。实验中对于四门两盖的开启速度通常没有明确要求,但关闭速度有明确的规范标准。通常四门关闭时的速度要求为1.2m/s,而前后盖的关闭速度要求为1.6m/s。

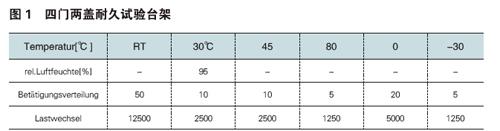

在四门两盖耐久实验的基础上,上汽大众还要求完成相应的高低温耐久实验。例如对于后盖零件,该试验要求零件分别在30℃、45℃、80℃、0℃以及-30℃环境条件下,完成不同开闭次数,其中在最高温和最低温的极限条件下,均需要至少完成1250次开闭。在30℃温度下,同时要求环境湿度达到90%,至少完成2500次开闭。同时对于每种实验环境,对于操作速度也有明确要求,见图1。

对于四门两盖耐久实验中,不允许出现以下缺陷:

a)四门或前后盖零件出现松动、变形或者开裂等确认。

b)各开启系统的操作手感有明显改变,例如出现操作卡滞、摩擦或者异响等。

四门两盖耐久试验周期大约为5周。新车型项目中,通常不止安排一次。一般需要安排两次及以上。因此实验计划和相关实验资源需求,需要在项目初期就明确清楚,见图2。

3 案例分析

新途安车型作为上汽大众MVP的顶梁柱,已经在市场上赢得了不错的口碑。在新途安新车型项目期间,由于采用了全新的大后盖设计,导致在项目前期的后盖耐久实验实验失败。在实验次数未到25000次时,在尾灯尖端处,出现了钣金开裂情况。具体缺陷表现,见图3。

3.1 问题分析

项目组在得知实验结果后,对于此问题进行了结构性梳理,通过鱼骨图的形式,逐一排查各种可能问题原因。分析结果,如图4。

3.1.1 实验分析

对于实验结构需要结合实验温度、速度和其他工况进行确认和排查。首先要确认实验结果的正确性。同时对于可能造成实验结果恶化的相关实验参数进行分析,确认其合理性和对结果的关联性。找到实验失败的具体原因。

对于新途安后盖开裂的实验结果,通过复核各项实验参数均复核实验要求,确认了该实验结果的正确性。对于问题零件进行扫描分析后(如图5),初步确认由于新途安后盖新的大后盖设计,导致尖角处应力大幅提高,超出结构强度,造成开裂。

后盖关闭的过程中,因为惯性存在,使得整个后盖在以支撑点为支点形成一个剪切力矩,如图6:

力矩=力×力臂

由设计方案可以看出,大后盖设计使得新途安后盖的开裂风险较高。

3.1.2 零件质量

对于零件质量,需检查该问题零件的测量報告,并检查同批次零件状态。也要通过分析出的问题原因,反向检查零件质量,包括零件尺寸、表面、材料以及平整度,以及总成的匹配质量。针对零件状态进行优化方案确定。

对于新途安的情况,零件的各项测量报告均满足设计图纸要求,但对于外板上的特征线的R角,还是在公差范围内,要求供应商进行放大优化。这样的优化措施可以分解应力,对激光焊接面处的剪切应力起到一个释放的作用,能有效的降低集中应力的值。如图7。

3.1.3 工装工艺

在车身的生产制造过程中,相关工艺的设计以及设备的状态,会对零件状态有非常大的影响。因此,排查工装工艺也是问题分析过程中不可或缺的环节。检查车间生产过程工艺,包括焊接质量、涂胶质量以及折边质量等等。

其中通过检查设备参数,以及通过金相凿测和破胶实验等方式,检查焊枪和涂胶机器人的设备状态,确认焊点是否有虚焊、半点焊等缺陷焊点形式,确认涂胶是否完全100%填充,有没有贴合不牢和空腔缝隙缺陷产生,以及折边工艺状态是否达到的规定角度等。在最后需根据焊点、涂胶以及折边的检测结果,反查设备是否存在相应的工艺缺陷或者参数问题,见图8。

在對新途安的后盖开裂问题,通过相关部门对车间设备和工艺进行检查后,未发现工艺问题,所有焊点和涂胶均满足质量要求。对此排除了是由于车间设备工艺造成开裂可能性。为后续分析工作进一步清理迷惑点。

3.1.4 人员过程

对生产各流程的人员操作进行梳理,严格要求每道工序的操作规范,包括零件的运输上料,以及对于零件的保护梳理。制定明确的流程规范,使得每步工作的责任人明确,流程顺畅。

在新途安项目上,项目组重新梳理零件的准备、拉动、上线、生产、检查和报交流程操作。确保后续生产中,零件的质量不会在流转过程中造成影响。

3.1.5 设计方案

开发部门通过相关软件分析,根据分析结果,针对性提出新设计方案来解决此类问题。好的解决措施不仅仅要把问题解决,同时要兼顾成本合理、操作可行性以及时间进度等方面因素。综合评估,从而选择出最合理得解决方案。

在产品开发阶段,工程师会通过仿真软件进行数字仿真,如CAE等。通过仿真模拟,可以直观的检查出结构设计上的应力分布。解决方案通常包括更改材料、尺寸以及设计结构等方向。更改材料涉及费用高,实验周期长等条件限制。更改钣金厚度也会带来材料成本上涨,并且对于筋线质量有不利影响。

最后通过对比分析,对于新途安的后盖开裂问题,开发部门希望通过增加支架对问题产生区域进行强度提升。最终给出了三个解决方案,需要对不同结构的支架进行评估。评估工作主要从以下几个方面对每个方案的影响进行评估确认。包括对于新支架对整车功能的影响,安装新支架的后盖数据模型应力分析结果,新支架的可制造性分析结果,对于整车重量增加对比,费用增加对比,实验进度确认,制造进度确认等,见图9。

通过各相关部门评估后,综合试拼试装结果,确认最优方案。然后进行方案验证和后续实施工作

综上所述,制订了问题的初步解决方案,包括优化零件尺寸、在设计方案中增加支架零件,对现场人员进行培训,并对各个分拼进行检查,签字确认,以解决后盖激光焊开裂的问题。

3.2 方案验证

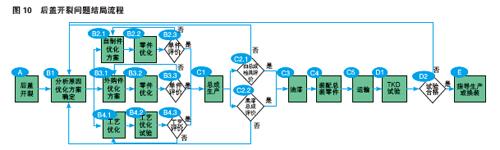

时间是新车型项目保证SOP最宝贵的资源,每一分钟都不能浪费。因此问题的分析工作需要并行开展。在得到初步方案后,马上制定方案验证工作计划,开展相关落实工作。工作流程如图10:

方案验证的第一阶段,需要提供小批量样件,包括供应商处的优化后的新零件,以及新增加的支架零件。在完成测量,确认测量结果合格后,开始车身车间总成生产。在总成制作过程中,须有相关部门进行生产陪伴。对于新总成零件需在检具上进行尺寸分析,并制作黑漆件进行表面评价。在完成以上工作,且结果满足要求后,由车身车间报交,开始油漆工艺生产流程。为便于后续分析,建议油漆颜色为白色或其他浅色油漆。完成油漆工艺后,开始总装零件装配工作。最后将此总成零件运输至开发部门的实验场地,开始新方案的实验验证。如果实验失败,则开始新一轮实验结果分析工作。如实验结果合格,则将依此方案指导现场生产,对于老状态车辆确认换装需求。

3.3 措施实施

通过方案验证,最终新方案后盖的耐久实验结果合格。以此方案更新项目状态,进行后续批量生产。

为了能够在实验后有足够的时间进行问题的发现和分析,以及制定解决方案并进行方案验证,就要求在项目初期,对于实验进度的制定时,要充分考虑到预留足够的时间余量。在每两次时间间隔期间,留有足够的整改时间。

4 总结

从新途安项目期间的后盖开裂问题可以看出,对于类似新车型项目的车身问题解决思路可以梳理一个比较通用的思维框架。

问题发生后首先确认缺陷现象的正确性,然后从设计开发、零件质量、工装工艺以及人员过程四个维度进行问题原因分析。确认最可能原因后,通过制定初步解决方案,并对方案进行验证。如方案验证成功后,通过实施该方案最终将问题解决。

参考文献:

[1]王海玲,崔礼春,陈世涛. 某汽车尾门内板冲压工艺方案及拉深成形模设计[J].锻压技术,2018.09.

[2]刘文华,梅一丹,夏汤忠.某尾门开闭耐久实验中车身开裂问题的解决[J].汽车实用技术,2019:14.