一种车辆制动力实时检测方法研究

2019-11-15高强程意严鹏飞张保成闫宏伟

高强 程意 严鹏飞 张保成 闫宏伟

摘要:为实现汽车在制动过程中制动力准确地实时检测,该文提出一种变温度变摩擦系数的制动力实时监测方法——温差算法。此算法以摩擦系数与温度的关系为依据,基于制动盘内侧温度和摩擦面温度差值变化规律,通过循环迭代计算出制动过程中的实时摩擦系数,完成对制动器处制动力实时检测,使用Ansys Workbench对制动盘进行热力耦合有限元分析,模拟摩擦制动过程中温度变化情况,并基于温度数据对温差算法系数进行拟合。最后使用Matlab Simulink对温差算法进行仿真,结果表明:当输入动态的温度参数时,可以输出实时制动力数据,并且数据满足制动力变化规律。

关键词:制动力;实时检测;摩擦系数;热力耦合

中图分类号:U472

文献标志码:A

文章编号:1674–5124(2019)03–0053–06

Study on a real-time detection method of vehicle braking force

GAO Qiang, CHENG Yi, YAN Pengfei, ZHANG Baocheng, YAN Hongwei (College of Mechanical Engineering, North University of China, Taiyuan 030051, China)

Abstract: In order to realize the accurate real-time detection of the vehicle braking force in the braking process, a dynamic real-time monitoring method, temperature difference algorithm, is proposed in this paper. Based on the relationship between the friction coefficient and the temperature, the real-time friction coefficient in the braking process is calculated on the basis of the inner temperature of the brake disc and the difference of the temperature difference between the friction surface. The real-time detection of brake force is realized. The thermal coupling finite element analysis of the brake disc was carried out by Ansys Workbench, and the temperature variation in the friction braking process was simulated, and the temperature difference algorithm coefficient was fitted based on the temperature data. Finally, the algorithm is checked by Matlab Simulink, the results show that the real-time braking force data can be output when the dynamic temperature parameters are input, and the data can meet the slip condition.

Keywords: braking force; real-time detection; friction coefficient; thermo mechanical coupling

0 引言

汽車制动力的检测是一个汽车安全行驶的重要保证,自1963年Le J F H[1]提出滚筒式检测方法,学者在汽车制动力检测方面作了大量的研究工作。滚筒式检测方法由于滚筒原因限制了被测车辆的轴距[2],美国科学家与上世纪90年代又提出平板式检测方法,这种方法通过测量车辆在平板上制动时给予平板的摩擦力,实现对车辆制动力的检测,这种检测方法虽然弥补了滚筒式检测方法的不足之处,但这种检测方法,对测试员的要求较高,高速度制动检测时试验重复性较差[3]。2003年李金学等[4]提出通过测量制动时轮胎在对地面产生印记来确定分车辆的制动力,但这也无法实现对汽车的制动力的实时检测。2012年JiangL等[5]提出利用测量前挡风玻璃空气流速和压力的方法,实现对制动力的近似实时检测,但是这种方法对环境的要求较高,很难实现精确测量。2017年,于雅静等[6-7]提出通过测量轮毂扭矩来实现对制动力的测量,但是这种方法对轮毂要求较高,而且测量成本较大。同年,姜博文等[8]将GPS技术制动力的检测,通过GPS技术虽然可以实现对整车制动力的实时检测,但尚未对各个制动器处制动力进行分别测量。

综上所述,现有制动器力检测方法主要是针对整车制动力进行检测,尚未从各个制动器处入手对制动力进行实时地检测,不能够很好地检测出制动时某制动器实时状态,无法判断汽车制动时是不是会发生制动跑偏等现象。针对这一问题,从制动器入手,提出将温度因素考虑在内的温差制动力实时检测算法(温差算法)。这不但有利于驾驶员在制动过程中掌握各制动器实时工作状态,而且为汽车无人驾驶的控制系统提供了数据支持。

1 摩擦系数数值模型

制动过程中,由于摩擦作用制动盘温度会发生变化,此时影响着制动盘摩擦系数的弹性模量和泊松比会发生变化,因此为了对制动器制动力进行实时检测,需要建立制动盘摩擦系数数值模型。

Popov V L等[9]提出金属材料弹性模量与温度的通用公式为

式中:E——材料处于0K温度的弹性模量;0

α——材料处于常温的线膨胀系数;

εe——弹性应变;

εp——范性应变。

为了确定金属材料弹性模量与温度准确关系,结合Bijlaard F S K等[10]的试验结果,对式(1)进行拟合。

常规制动盘材料为灰铸铁,取热膨胀系数为α=1.5×10–5K–1,根据表1拟合出弹性模量与温度的关系为

冯志明等[11]用实验的方法研究了灰铸铁在20~700°C随温度变化的材料性能趋势,并给出了泊松比与温度满足关系

由以上两个式子可以得到灰铸铁摩擦系数与温度的关系为

灰铸铁摩擦系数随温度的变化曲线如图1所示。

2 制动力实时检测方法

2.1 温差算法

由于制动盘摩擦面的温度很难测量,因此温差算法以制动盘内侧面温度TC来替代接触摩擦面温度TZ[12],两者温度差值记为?T,又?T与制动盘的正压力和制动盘转速和摩擦系数近似呈线性关系[13],因此将?T拟合公式设定如下:

温差算法以制动盘转速、制动盘压力和制动盘内侧面温度TC为输入,输出?T和制动力,使用循环迭代思路实现对制动力的实时检测,详细迭代计算过程如下。

1)初始制动时:T(0)=T(0)=T,?T=0。其中,CZET(0)表示制动盘内侧面初始温度平均值;T表示制CE动盘所处环境初始温度,具体数值由温度传感器测量。

2)由式(3)可得初始摩擦系数μ(0):

3)计算初始制动力f(0):

其中,p(0)表示制动时初始压力,具体数值由压力传感器测量;D表示制动器轮缸直径,参考捷达轿车制动器参数取0.3302m;R表示制動器工作半径,参考捷达轿车制动器参数取0.118m;r表示轮胎的动载荷半径,参考捷达轿车轮胎参数取0.3302m;n为制动缸数目,参考捷达轿车制动缸数目取0.3302m。

4)由压力传感器和转速传感器可以测得初始

制动时P(0)和ω(0),代入式(8)得到?T,?T代入式(9)得到T(1):

5)重复2)、3)、4)步骤,即可实现对制动力的不断计算,当压力为0时即停止计算。总结其温差算法流程图如图2所示。

2.2 参数拟合

为了模拟制动过程中制动盘内侧面温度T和C触摩擦面温度TZ差值?T的变化情况,本文使用Ansys Workbench瞬态热分析模块对某车型制动盘进行热力耦合分析。使用通过Solidworks软件建立简化的制动器三维模型如图3所示。

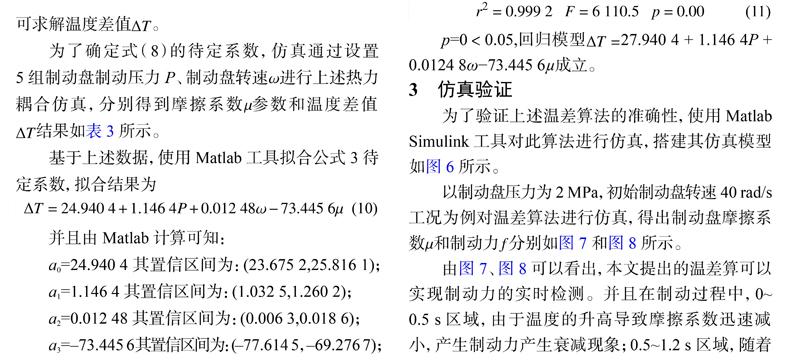

通过IGS中间格式将图3简化制动器模型导入Ansys Workbench,建立其有限元模型,其中制动盘与制动衬片材料属性如表2所示。

对摩擦盘和制动衬片之间的接触面为摩擦面,如图4所示,在Contacts中添加Joints模块,建立制动盘的旋转模式。为了提高收敛效果,选用增强的拉格朗日算法进行计算。

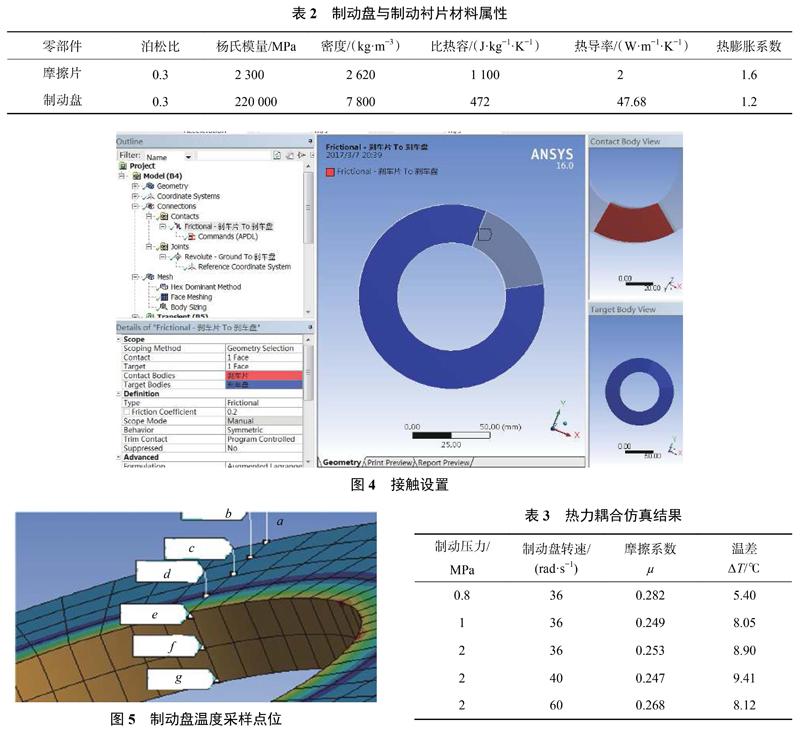

求解完成在如图5所示的温度场云图中求a、b、c、d4点温度平均值作为接触摩擦面温度TZ,求e、f、g3点温度平均值作为内侧面温度TC,据此即可求解温度差值?T。为了确定式(8)的待定系数,仿真通过设置5组制动盘制动压力P、制动盘转速ω进行上述热力耦合仿真,分别得到摩擦系数μ参数和温度差值?T结果如表3所示。

基于上述数据,使用Matlab工具拟合公式3待定系数,拟合结果为

?T=24.9404+1.1464P+0.01248ω?73.4456μ(10)

并且由Matlab计算可知:

a0=24.9404其置信区间为:(23.6752,25.8161);

a1=1.1464其置信区间为:(1.0325,1.2602);

a2=0.01248其置信区间为:(0.0063,0.0186);

a3=–73.4456其置信区间为:(–77.6145,–69.2767);

p=0<0.05,回归模型?T=27.9404+1.1464P+0.01248ω?73.4456μ成立。

3 仿真验证

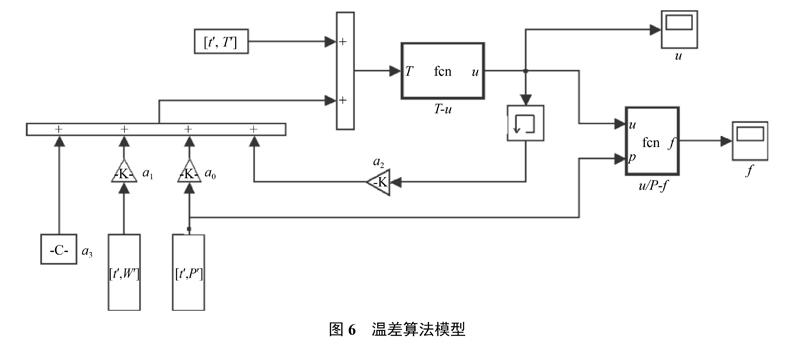

为了验证上述温差算法的准确性,使用Matlab Simulink工具对此算法进行仿真,搭建其仿真模型如图6所示。

以制动盘压力为2MPa,初始制动盘转速40rad/s工况为例对温差算法进行仿真,得出制动盘摩擦系数μ和制动力f分别如图7和图8所示。

由图7、图8可以看出,本文提出的温差算可以实现制动力的实时检测。并且在制动过程中,0~0.5s区域,由于温度的升高导致摩擦系数迅速减小,产生制动力产生衰减现象;0.5~1.2s区域,随着制动盘散热开始增加,摩擦系数和制动力逐渐处于动态保持状态,不再减小;1.2~1.5s区域,随着制动盘散热持续增加,材料性能逐渐恢复,摩擦系数和制动力逐渐恢复到初始制动时状态;1.5s之后,摩擦系数和制动力近视处于保持状态,但总体来看,随着制动时间的延迟,摩擦系数和制动力呈现减小趋势,这与汪德成对制动盘分析结论相类似[13],验证了此温差算法的准确性。

4 结束语

本文基于制动盘摩擦系数与温度的变化规律,提出将温度考虑在内的制动力实时检测方法——温差算法,通过Ansys Workbench对制动盘进行热力耦合分析,完成温差算法数据拟合。最后使用Matlab Simulink工具对其算法进行仿真,验证了此算法的可行性。本文尚未将此算法应该到实车上进行试验验证,在下一步的研究当中会继续完善。

参考文献

[1] LE J F H. Method of making brake drums: US 3105292 A[P]. 1963.

[2]黄万友,王琪,于明进,等.滚筒轴距可调的反力式制动检验台测控系统开发[J].时代汽车,2016(z1):31-34.

[3]袁岳超.基于平板式制动检验台的ABS汽车制动力检测分析研究[D].长春:吉林大学,2016..

[4]李金学,郭景玉.汽车制动时轮胎印迹的分析[J].汽车运用,2003(7):34-34.

[5] JIANG L, JIANG Y L, LIANG Y U, et al. Thermal analysis for brake disks of SiC/6061 Al alloy co-continuous composite for CRH3 during emergency braking considering airflow cooling[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(11): 2783-2791.

[6]于雅靜.商用车制动防抱死系统气室压力及车轮制动转矩识别研究[D].长春:吉林大学,2017.

[7]张改.汽车制动性能测试方法分析与研究[J].中国测试,2010,36(4):34-37.

[8]姜博文,王可东.低成本车载组合导航在GPS失效时的算法设计[J].传感技术学报,2017,30(3):412-417.

[9] POPOV V L, PSAKHIE S G, DMITRIEV A, et al. Quasi-fluid nano-layers at the interface between rubbing bodies: simulations by movable cellular automata[J]. Wear, 2003, 254(9): 901-906.

[10] BELHOCINE A, BOUCHETARA M. Thermal-mechanical coupled analysis of a brake disk rotor[J]. Journal of Failure Analysis and Prevention, 2013, 49(2): 167-176.

[11]冯志明,蔡安克,范随长,等.温度对蠕铁材料力学性能的影响[C]//2015中国铸造活动周论文集.2015.

[12]周俊峰,王伟,张晨,等.动态摩擦因数对蝶式制动器温度场影响的试验和模拟研究[J].机械工程学报,2016,52(10):150-157.

[13]汪德成.盘式制动器热机耦合特性及疲劳寿命预测研究[D].上海:上海工程技术大学,2016.

(编辑:刘杨)