蒸汽润麦对小麦粉微生物指标和理化特性的影响

2019-11-15陈云霞郭晓娜朱科学邢俊杰关晔峰朱宝成

陈云霞 郭晓娜 朱科学 邢俊杰 关晔峰 陈 艳 朱宝成 彭 伟

(江南大学食品学院1,无锡 214122) (厦门海嘉面粉有限公司2,厦门 361012)

润麦是调节小麦籽粒水分的过程,可以降低胚乳强度,使其易于磨碎,增加皮层韧性,使其不易破碎成小的碎片,方便皮层与胚乳分离,提高小麦的出粉率,是小麦粉加工生产中必不可少的一个环节[1]。目前广泛使用的润麦方式是常温润麦,即在室温条件下加水进行润麦[2]。该方式所需润麦时间长,再加上合适的温湿度,极易滋生大量微生物,同时对仓储容量的需求也较高。

近年来,为了缩短润麦时间,孙丽红[3]研究使用35 ℃的水进行润麦,将润麦时间缩短了10 h;张晋民[4]研究了碾皮振动润麦,将润麦时间缩短至4~6 h;王明莹[5]还研究了真空润麦,发现在-0.04 MPa真空度下润麦时间可缩短至3 h。为了降低小麦粉中的微生物数量,谭静[6]研究使用了二氧化氯溶液润麦;Dhillon等[7]使用了臭氧水润麦;Sabillón等[8]研究了有机酸和盐溶液代替水进行润麦。但是关于蒸汽润麦的研究很少。蒸汽作为一种热处理方式,在润麦处理过程中会带入大量热,使得小麦籽粒的温度急剧升高,高温可以促进水分迁移,缩短润麦时间,同时还能杀灭一部分微生物,进而降低小麦粉中的微生物数量,生产出微生物含量较低的小麦粉。因此本文研究了蒸汽润麦处理对小麦粉中微生物数量及理化特性的影响。

1 材料与方法

1.1 主要材料

小麦:河南硬质白麦(西农979),含水量11.60%,手工除杂后备用。

1.2 主要仪器设备

MLU-202型布勒实验磨粉机;B-2型蒸汽发生设备;SW-CJ-1FD型超净工作台;SD Matic型破损淀粉测定仪;Mixolab 2型混合实验仪;RVA-4500型快速黏度分析仪;LC-20AT型高效液相色谱仪。

1.3 实验方法

1.3.1 小麦润麦方法

小麦入磨前的目标水分为16%。称取500 g的小麦样品,放入自动旋转的处理瓶中以保证蒸汽和小麦籽粒充分、均匀地接触;将B-2型蒸汽发生设备产生的蒸汽通入旋转瓶中,蒸汽的温度为100 ℃,流量为0.64 kg/h,通气时间为:160、200、240、280、320 s;把两根硅胶管连接在旋转瓶上,一根为进气管,另一根为出气管,以保证处理过程的循环进行。受热结束后的小麦籽粒放入自封袋中,混合均匀后在25 ℃下平衡8 h,前2 h每15 min摇匀一次。对照组为25 ℃下水溶液润麦24 h。

1.3.2 小麦出粉率的测定

称量入磨前的小麦质量,收集布勒实验磨研磨后的各系统粉(皮磨:1B、2B、3B和心磨:1M、2M、3M)并分别称重,根据下面公式计算小麦的出粉率。

出粉率=各系统粉质量/入磨前小麦质量×100%

1.3.3 小麦粉中微生物含量的测定

参照GB 4789.2—2016测定小麦粉中菌落总数[9];参照GB 4789.15—2016测定小麦粉中霉菌和酵母总数[10];参照Berghofer等[11]的方法,制备10倍系列的稀释液,将试管于80 ℃水浴15 min,然后冷却,倾注营养琼脂培养基,36 ℃下培养48 h。

1.3.4 小麦粉中主要酶的酶活测定

1.3.4.1 脂肪酶(LA)的酶活测定

参照Cai等[12]的方法,称取2 g小麦粉,加入10 mL Tris-HCl(pH 8.0,50 mmol/L)缓冲液,振荡混匀,4 ℃冰浴15 min后离心10 min(4 ℃、10 000r/min),得到粗酶液。37 ℃水浴下,依次加入1 780 μL Tris-HCl缓冲液、20 μL 10 mmol/L的pnpc-乙腈底物和200 μL粗酶液,迅速混合均匀计时,3 min内每30 s记录405 nm下的吸光度值,以Tris-HCl缓冲液校零。每分钟吸光度增加0.01为一个LA酶活单位。

1.3.4.2 脂肪氧化酶(LOX)的酶活测定

参照Cato等[13]的方法,称取2 g小麦粉,加入10 mL磷酸盐缓冲液(0.1 mol/L,pH 7.5),4 ℃混匀30 min后离心10 min(8 000 r/min、4 ℃),得到粗酶液。反应体系:2 890 μL醋酸钠缓冲液(0.05 mol/L,pH 5.5)、90 μL亚油酸底物和20 μL粗酶液。25 ℃下测定其在234 nm处的吸光度值。每分钟吸光度增加0.01为一个LOX酶活单位。

1.3.4.3 多酚氧化酶(PPO)的酶活测定

称取1 g小麦粉,加入10 mL(0.1 mol/L,pH6.0)磷酸盐缓冲液,4 ℃振荡提取24 h后离心(4 ℃、20 min、10 000 r/min),得到粗酶液。取250 μL粗酶液于96孔酶标板中,再加入50 μL的0.1 mol/L邻苯二酚溶液(缓冲液配制),立即放入提前预热至37 ℃的酶标仪中,设置测定时间间隔2 min,波长420 nm,持续测定20 min。每克样品在每分钟内吸光度增大0.001为一个PPO酶活单位。

1.3.5 小麦粉中破损淀粉含量的测定

采用肖邦SD Matic型破损淀粉测定仪,准确称取1 g小麦粉于测量小斗中,反应杯中加120 mL水、3 g硼酸、3 g碘化钾和1滴0.1 mol/L的硫代硫酸钠,测定结果用UCD值表示。

1.3.6 小麦粉糊化特性的测定

采用快速黏度分析仪(RVA),根据AACC方法76-21进行测定[14]:准确称取(3.50±0.01)g的小麦粉(按14%湿基校正),量取(25.0±0.1)mL的水,在干燥洁净的样品筒中混匀。测试程序:50 ℃恒温1 min后以12 ℃/min的速度升温至95 ℃,并保持3.5 min,再以12 ℃/min的速度降温至50 ℃并保持2 min,整个过程13 min。最初10 s以960 r/min的转速搅拌,然后保持160 r/min的转速。

1.3.7 小麦粉面团流变学特性的测定

采用Mixolab 2混和实验仪分析小麦粉的面团流变学特性,选择“Chopin+”标准:30 ℃恒温8 min后以4 ℃/min的速度升温到90 ℃,并在90 ℃保持7 min,再以4 ℃/min的速度降温到50 ℃,并在50 ℃保持5 min,整个过程共45 min,搅拌速度始终保持在80 r/min。

1.3.8 小麦粉中蛋白质交联程度的测定

采用体积排阻高效液相色谱(SE-HPLC)分析。称取含有1.0 mg干基蛋白质的样品,溶解于1.0 mL含有2.0%十二烷基硫酸钠(SDS)的磷酸盐缓冲液(0.05 mol/L,pH 7.0)中,室温下充分振荡1 h后离心10 min,上清液用0.45 μm的微孔滤膜过滤至2 mL液相样品瓶中。选用Tskgel G4000-SWXL色谱柱(7.8 mm×300 mm),流动相为含有2.0%SDS的磷酸盐缓冲液(0.05 mol/L,pH 7.0),设置流速为0.7 mL/min,进样量15 μL,柱温箱温度30 ℃,紫外检测波长214 nm。

1.3.9 数据统计与分析

所有数据均为至少3次实验结果的平均值;用SPSS 23.0对所得数据进行显著性分析,P<0.05说明存在显著性差异;采用Origin 8.5制图,采用Excel 2016制表。

2 结果与讨论

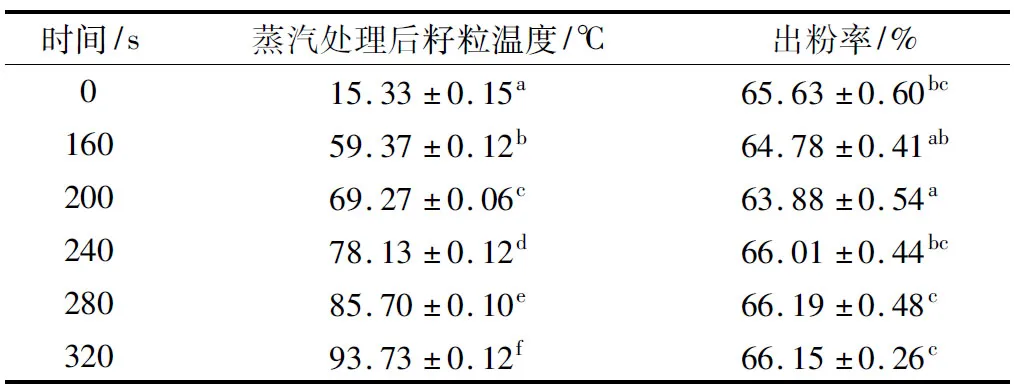

2.1 蒸汽润麦对小麦籽粒温度和出粉率的影响

表1显示了蒸汽润麦处理后小麦籽粒的温度和出粉率,从表中可看出,随着时间增加,水蒸汽带入的热量变多,导致小麦籽粒的温度显著上升(P<0.05),从15.33 ℃(0 s)升高至93.73 ℃(320 s)。而出粉率随着时间的延长呈现先下降后上升的趋势,这可能是因为开始时籽粒吸收了较多的水蒸汽,籽粒变得紧实坚硬,麸皮和胚乳的结合变得更加紧密,不易研磨;而随着时间的延长,热强度增加,对小麦籽粒的结构造成破坏,籽粒变得疏松,较易研磨[15]。

表1 蒸汽润麦对小麦籽粒温度和出粉率的影响

注:同一列中不同字母表示有显著性差异(P<0.05),余同。

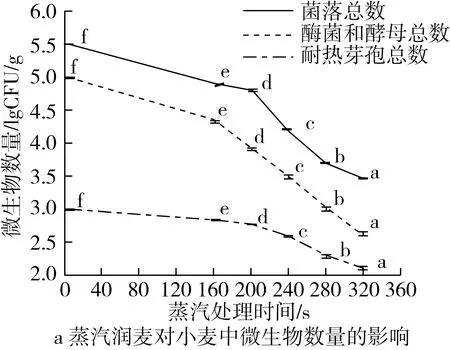

2.2 蒸汽润麦对小麦粉中微生物数量的影响

微生物的生长繁殖会使小麦粉黏度下降,面筋质含量减少,品质发生劣变,同时还会产生真菌毒素,降低小麦粉的食用安全性[16]。图1为蒸汽处理不同时间后小麦和小麦粉中的菌落总数、霉菌和酵母总数以及耐热芽孢总数。由图1可看出,蒸汽处理可以显著降低(P<0.05)小麦和小麦粉中的微生物数量,且随着处理时间的增加,蒸汽的杀菌效果越明显。这可能是因为:蒸汽带入大量热破坏了微生物细胞的蛋白质和细胞膜的渗透作用,进而灭活微生物[17]。与空白组相比,当时间为320 s时,润麦后小麦的菌落总数降低了2.10 lgCFU/g,霉菌和酵母总数降低了2.34 lgCFU/g,耐热芽孢总数降低了0.87 lgCFU/g,而小麦粉中的菌落总数从4.22lgCFU/g下降至2.48 lgCFU/g,霉菌和酵母总数从3.85 lgCFU/g下降至1.86 lgCFU/g,耐热芽孢总数从2.59 lgCFU/g下降至1.58 lgCFU/g。根据Berghofer等[11]提出的澳大利亚小麦粉中微生物指标的限制建议:菌落总数<104CFU/g,耐热芽孢菌<102CFU/g,霉菌和酵母菌<103CFU/g,蒸汽处理的时间≥280 s就能达到要求。值得注意的是,蒸汽处理对不易灭活的耐热芽孢杆菌也有较好的杀菌效果。

图1 蒸汽润麦对小麦和小麦粉中微生物数量的影响

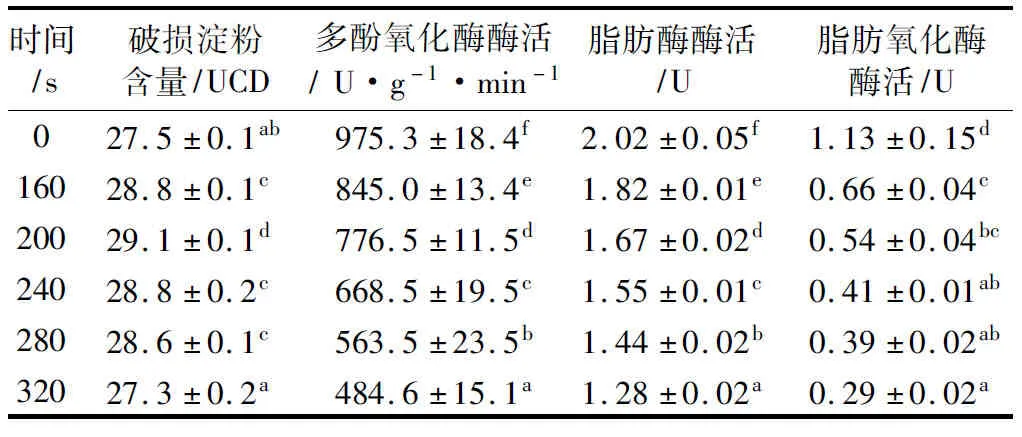

2.3 蒸汽润麦对小麦粉中主要酶的酶活的影响

小麦粉中存在的LA可以催化脂肪水解生成不饱和脂肪酸,再在LOX的作用下生成挥发性物质,产生哈败味,且较高活性的PPO也会使得面制品极易褐变,这些都会降低小麦粉的品质[5]。表2中显示了不同时间的蒸汽处理对小麦粉中PPO、LA和LOX活性的影响。由表2中数据可知,PPO、LA和LOX的活性均随着蒸汽处理时间的增加而逐渐降低,这和Poudel等[18]的研究结果一致。当蒸汽处理时间为320 s时,PPO、LA和LOX的酶活分别下降了50.31%、36.63%和74.34%。这可能是因为蒸汽处理使得小麦籽粒的温度急剧上升,而高温改变了酶的结构或构象以及酶活性位点周围的环境[19]。酶活的下降会提升小麦粉的贮藏稳定性,且PPO活性的降低还会改善面制品的品质,使得生鲜面不易反色。

表2 蒸汽润麦对小麦粉中破损淀粉含量和主要酶的酶活的影响

2.4 蒸汽润麦对小麦粉中破损淀粉含量的影响

破损淀粉含量是面粉的一个重要指标,会影响面条的品质。破损淀粉含量增加,面团的最佳吸水量增大,面条的硬度下降,但同时也会使面条蒸煮损失增大以及变黏[20,21]。表2中显示了不同时间的蒸汽处理后小麦粉中的破损淀粉含量,可以看出,破损淀粉含量随着时间的增加先增大后减小。出现这种现象的原因可能是刚开始时小麦籽粒吸收了较多的水蒸汽,籽粒变得更加紧实坚硬不易研磨,导致磨粉过程中机械强度较大,淀粉颗粒被破坏,破损淀粉含量增加;但随着蒸汽处理时间的延长,热处理强度增加,对小麦籽粒的结构造成一定的破坏,使其变得疏松易磨,故在磨粉过程中对淀粉的机械破坏作用小,破损淀粉含量又开始降低[15]。

表3 蒸汽润麦对面团流变学特性的影响

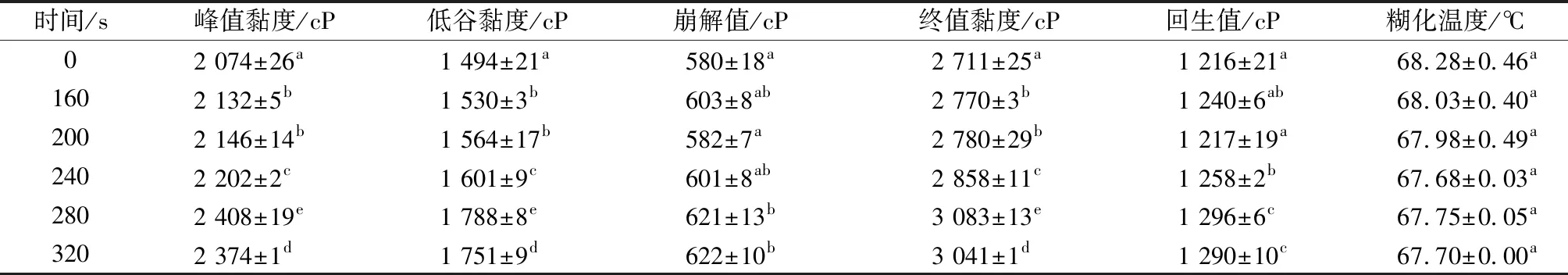

表4 蒸汽润麦对小麦粉淀粉糊化特性的影响

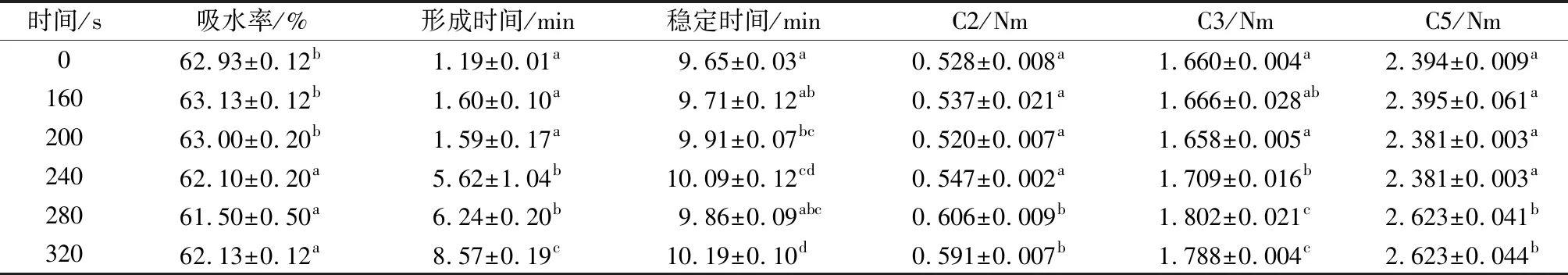

2.5 蒸汽润麦对小麦粉面团流变学特性的影响

用Mixolab混合实验仪分析蒸汽润麦处理对小麦粉面团流变学特性的影响。曲线的起始阶段主要反映小麦粉的蛋白特性,如吸水率、面团形成时间、面团稳定时间、蛋白弱化度(C2)等;而后面的部分用来反映淀粉的性质,如淀粉的糊化(C3)、淀粉的凝胶化(C5)[22,23]。分析结果如表3所示,可以看出小麦粉的吸水率随蒸汽处理时间的增加呈现先上升后下降的趋势,与破损淀粉含量的变化规律一致,这可能是因为破损淀粉含量减小,面团的吸水量变小,而破损淀粉含量增加,面团的吸水量也随之增加。蒸汽润麦处理后,面团的形成时间和稳定时间都显著延长(P<0.05),而蛋白质弱化度降低(C2变大),这说明蒸汽处理可以强化面筋,增强面团结构。根据Hu等[15]的报道,热处理可以促进二硫键和非共价键的形成,增强面筋网络结构的稳定性,同时促进蛋白和淀粉之间的相互作用,形成更加稳定的结构,改善面团的流变学特性。

此外,表3中的结果还表明,蒸汽润麦处理可以改变淀粉的糊化特性。从表中数据可以看出,面团的峰值黏度(C3)随时间的增加先增大后减小,而终值黏度(C5)在0~280 s时无显著变化(P>0.05),而当时间延长至320 s时呈现出下降趋势。

2.6 蒸汽润麦对小麦粉淀粉特性的影响

淀粉糊化特性是反映淀粉特性的重要指标,也与面条质量密切相关[24],通常使用RVA测定。由表4可知,淀粉黏度随蒸汽处理时间的延长整体呈现先增加后降低的变化规律,这与Mixolab的淀粉黏度变化趋势基本一致。当时间从0 s增至280 s时,小麦粉的峰值黏度、低谷黏度、崩解值、终值黏度和回生值均显著增加(P<0.05),从2 074、1 494、580、2 711、1 216 cP分别上升至2 408、1 788、621、3 083、1 296 cP。小麦粉糊化黏度的上升可能是因为蒸汽处理导致了蛋白质结构的变化及淀粉颗粒的轻微溶胀[22]。热处理会促进蛋白质之间形成二硫键和蛋白质构象发生改变,研究表明交联反应会增加面筋蛋白的黏度,且淀粉颗粒表面的亲水性白蛋白和球蛋白易被热改性,进而会使淀粉颗粒的吸水性增加,导致黏度增加[15, 23]。使用淀粉黏度较高的小麦粉加工出的面条具有更好的口感和质构特性[23]。而当蒸汽润麦时间为320 s时,小麦粉的峰值黏度、低谷黏度、崩解值、终值黏度和回生值又呈现出下降趋势,由2 408、1 788、621、3 083、1 296 cP减小至2 374、1 751、622、3 041、1 290 cP。这可能是因为随着热处理强度增加,淀粉颗粒进一步熔融糊化,失去部分吸水溶胀的能力,且淀粉链缔合导致氢键增加,进而导致淀粉黏度下降[15]。而糊化温度随蒸汽处理时间的增加从68.28 ℃降至67.70 ℃,呈现下降趋势,但不显著(P>0.05),这可能是因为蒸汽处理使小麦粉中的淀粉发生了轻微糊化,淀粉颗粒的吸水溶胀从淀粉的无定形区开始,而糊化的淀粉具有更多的无定形区,吸水更快,糊化温度降低[15]。

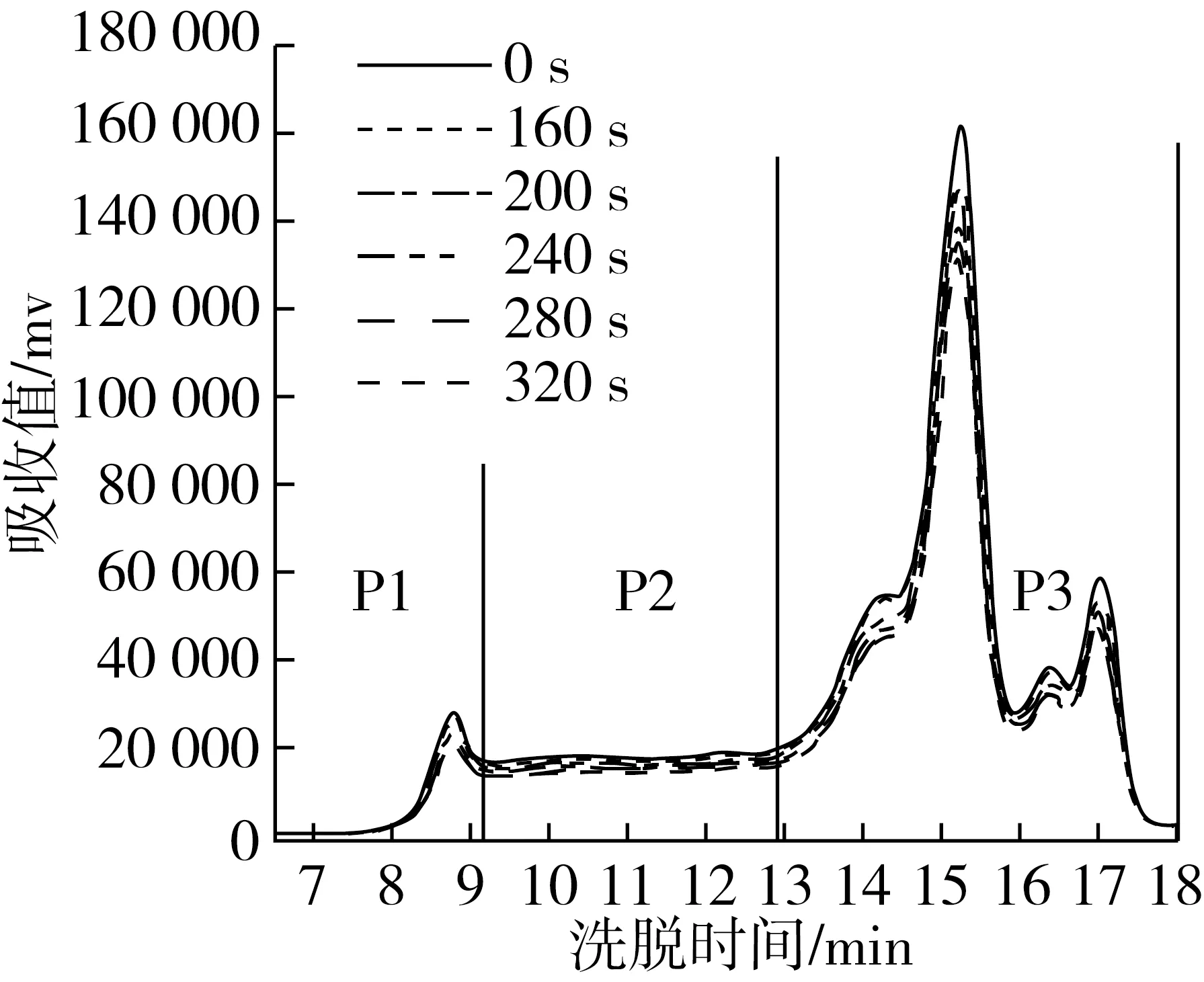

2.7 蒸汽润麦对小麦粉中蛋白质特性的影响

SE-HPLC是一种依据分子体积大小进行分离的技术,可表征蛋白质的分子量。通常情况下,当蛋白质发生交联后,峰面积会变小,SDS可提取蛋白变少[25]。为进一步明确蒸汽处理所引起的小麦粉品质的变化,在不加还原剂的条件下用SDS萃取小麦粉中的蛋白质,然后采用SE-HPLC分析蛋白质的SDS可萃取特性,结果如图2所示。小麦蛋白的SE-HPLC曲线可被分为三个主要部分,分别为大麦谷蛋白聚合物P1,中等麦谷蛋白聚合物P2和单体蛋白P3[26]。从图中可以看出,蒸汽处理前后,SE-HPLC曲线中峰型和出峰时间保持一致,表明蒸汽处理并未改变蛋白质的种类;但总峰面积逐渐减小,由2.0×107减小至1.6×107,这说明蒸汽处理促使蛋白质发生了交联聚合,形成了较大的聚合体,分子量变大,使得SDS可萃取蛋白质含量下降,这也为蒸汽润麦处理后小麦粉面团强度的增强和淀粉黏度的增大提供了解释。

图2 蒸汽润麦对小麦粉中蛋白质非还原性SE-HPLC曲线的影响

3 结论

本实验研究了不同蒸汽润麦时间对小麦和小麦粉的杀菌效果,以及对小麦粉理化特性的影响。研究表明,蒸汽润麦后,小麦籽粒的温度急剧上升,小麦粉中的微生物数量和酶活显著下降(P<0.05),蛋白质发生聚合。同时,随着时间延长,小麦粉的面团结构增强,糊化温度下降,而破损淀粉含量、面团的吸水率和淀粉黏度呈先增大后减小的趋势。因此,在实际生产应用中,可选取合适的蒸汽处理时间,在发挥降菌作用的前提下,还能增强面团的强度,提升小麦粉的黏度特性,在一定程度上改善小麦粉的品质。