迷宫密封磨损失效泄漏特性和防碰磨结构设计研究*

2019-11-14马亚如霍文浩蒋立君李志刚

马亚如 霍文浩 刘 婧 蒋立君 方 志 李志刚

(1.重庆通用工业(集团)有限责任公司;2.西安交通大学能源与动力工程学院)

1 概述

迷宫密封由于结构简单、可靠性高等特点被广泛应用于离心压缩机、汽轮机、透平膨胀机等旋转机械[1]。通常当机组稳定运行时,迷宫密封在其设计间隙下具有良好的封严性能。但当机组处于较大轴振的非稳定状态,如开机、停机、热重启等阶段,迷宫密封静子件容易与转子件发生碰磨导致密封间隙增加,引起密封性能退化[2]。图1给出了两种常见的实际迷宫密封齿碰磨结构。

目前,关于密封磨损的研究主要集中在泄漏和传热特性方面。Xu[3-4]等率先研究迷宫齿弯曲后的曲率、弯曲长度、密封间隙对密封泄漏量的影响,指出了弯曲后迷宫齿径向间隙增加是密封泄漏量增加的主要原因。Dogu[5-7]等从蘑菇型半径和密封间隙两方面研究了迷宫密封蘑菇型磨损后的泄漏特性,并针对密封静子面凹槽宽度、深度及凹槽与密封齿的相对位置进行了研究。Rhode[8]等指出密封静子面磨损形成凹槽后,密封泄漏量增加的原因是有效节流间隙增加和迷宫齿附近流场发生改变。陈尧兴[9]等指出迷宫齿弯曲磨损时密封的泄漏量由径向间隙与弯曲曲率共同决定,迷宫齿弯曲曲率增加会削弱密封进口的压缩效应,增加密封归一化缩流面积。Yan[10]等对迷宫齿弯曲磨损后密封的传热特性进行了研究,发现弯曲角度对转子面的换热基本没有影响,静子面的换热性能显著增强。曹丽华[11]等对凹槽迷宫密封的研究结果表明凹槽迷宫密封的凹槽结构可以充分耗散气体的动能,有效阻滞气体流动,减小气体泄漏量。钟涵[12]通过在密封齿对侧开凹槽来破坏转子壁面的连续性从而降低密封泄漏,并分析对比了矩形凹槽、半圆凹槽结构对封严性的改进效果。

图1 常见迷宫密封齿碰磨情况Fig.1 Common indication of labyrinth seal teeth rubbing

本文针对某单级高速离心鼓风机的轴端迷宫密封磨损失效问题,建立了迷宫密封齿弯曲磨损失效模型,提出了“齿顶凹槽”迷宫密封防碰磨结构设计方法。基于商用CFD软件ANSYS CFX软件,采用定常求解三维RANS方程的数值方法,研究了密封齿弯曲磨损和“齿顶凹槽”防碰磨结构对该鼓风机轴端迷宫密封泄漏特性的影响规律,获得了迷宫密封碰磨失效的判断依据和“齿顶凹槽”防碰磨结构的优化参数。

2 密封齿弯曲磨损模型

图2给出了某单级高速离心鼓风机轴端迷宫密封结构示意图。该迷宫密封静子件材料为铸铝,加工有11个梯形密封齿,转子材料为合金钢,加工有2个梯形密封齿,密封间隙为0.3mm。鼓风机启停机过程中较大的轴振使密封转子和静子件发生碰磨,密封静子件密封齿发生如图1(b)所示的弯曲磨损。依据该鼓风机运行周期内实际密封齿磨损发展情况,提出了图3所示的密封齿弯曲磨损模型。如图3所示,红色实线表示迷宫密封设计齿型,黑色实线表示发生弯曲磨损后的磨损齿形。

图2 某单级高速离心鼓风机轴端迷宫密封结构Fig.2 Shaft labyrinth seal structure of a single stage high speed centrifugal blower

图3 密封齿弯曲磨损模型Fig.3 The model of seal tooth bending damage

本文定义无量纲弯曲磨损系数B来衡量密封齿磨损程度,弯曲磨损系数B定义为:

其中,s′和s分别为密封齿磨损前后的齿顶间隙,Lt为迷宫齿设计高度。B表征了密封齿发生弯曲磨损使密封间隙增大量与齿高的比值。依据实际密封齿磨损图样,本文建立的密封齿弯曲磨损模型作出了两点合理假设:1)发生碰磨时,密封齿向上游直角边弯曲,弯曲角度为90°;2)弯曲磨损前后,密封齿截面面积不变(质量守恒)。为研究密封齿弯曲磨损对迷宫密封泄漏特性的影响规律,本文选取了4种弯曲磨损系数B=0,0.1,0.2,0.3(工程实际中,该迷宫密封齿最大磨损量为B=0.25)。

3 齿顶凹槽防碰磨结构设计

某高速离心鼓风机组运行中存在轴端迷宫密封转子、静子动静碰磨,造成密封静子件磨损失效、封严性能严重恶化,已成为实际机组运行性能下降的主要原因。为有效解决机组运行中密封碰磨失效问题,本文提出了如图4所示的迷宫密封“齿顶凹槽”防碰磨结构。

如图4所示,该防碰磨结构为在密封齿顶位置对应的转子上或轴套上加工凹槽,凹槽的位置和尺寸设计允许机组运行中转子可能发生的轴向和径向振动,而避免密封齿和转子发生碰磨。因此,可有效防止机组在启停机或者失稳运行中轴端密封的磨损失效。图中L为凹槽的轴向宽度,H为凹槽的径向深度,s为齿顶间隙。为研究“齿顶凹槽”防碰磨结构对迷宫密封泄漏特性的影响规律,以及获得最佳的齿顶凹槽结构尺寸,本文选取了4种凹槽径向深度H/s=0.5,1.0,1.5,2.0和5种凹槽轴向宽度L/s=2.2,2.5,3.0,3.5,4.0。齿顶凹槽结构的深度和宽度最大值选取能够保证机组运行中发生最大径向和轴向振动时,防止密封动静碰磨。

图4 迷宫密封齿顶凹槽防碰磨结构Fig.4 Labyrinth seal with anti-rubbing grooves

4 计算模型和数值方法

图5和图6分别给出了迷宫密封原始设计结构、密封齿弯曲磨损结构和“齿顶凹槽”防碰磨结构的三维计算模型和计算网格。计算中考虑到迷宫密封结构的旋转周期性,取3度的周向弧段作为密封的流体计算域,弧段周向两个侧面采用旋转周期性边界。采用软件ICEM CFD生成迷宫密封的多块结构化网格,在密封腔室内生成了O型网格,近壁面区域采用加密的网格,在密封间隙处布置了25~35个节点。基于以泄漏量为考核指标的网格无关性的考核结果,原始设计结构、密封齿弯曲磨损结构和“齿顶凹槽”防碰磨结构的迷宫密封分别采用61万、75万和68万网格节点数满足网格无关性要求。

图5 迷宫密封三维计算模型和边界条件Fig.5 The three-dimensional model and boundary conditions of labyrinth seal

图6 迷宫密封三维计算网格Fig.6 The structured grid of labyrinth seal

表1给出了本文数值计算采用的边界条件和求解方法。采用商用软件ANSYS CFX,进口给定总压、总温,出口给定平均静压。湍流模型为SST两方程模型,对流项采用高精度离散格式,固体壁面均设为光滑绝热边界,近壁面采用改进壁面函数法来处理。计算分析中,密封进出口压力、温度和转子转速边界条件根据鼓风机性能实验和整机全三维CFD性能分析得到的密封当地压力、温度和速度值,保证了计算边界的准确性。

表1 数值方法和边界条件Tab.1 Numerical method and boundary conditions

为考核数值方法的有效性和计算精度,采用文献[12]中的具有4个密封齿的直通型迷宫密封实验件(如图7所示)为研究对象,计算了出口压力为101kPa,温度为37oC,转速0 r/min时,9种进口压力(2.07~6.89kPa)下的泄漏量,并与实验结果进行了比较。如图8所示,当密封出口压力不变而进口压力逐渐减小,泄漏量随压比增加显著下降,且本文采用的数值方法能够准确预测迷宫密封的泄漏特性,计算误差小于5%。

图7 Texas A&M迷宫密封实验件[12]Fig.7 The test model of Texas A&M

图8 迷宫密封实验件泄漏量随压比变化曲线(压比=出口压力/进口压力)Fig.8 The leakage curve of labyrinth seal test piece with pressure ratio

5 结果与分析

5.1 密封齿弯曲磨损的影响

离心鼓风机启停机过程中较大的轴振将引发密封转子和静子件发生碰磨,造成密封齿弯曲变形、密封间隙显著增大,导致轴端迷宫密封磨损失效。为有效评估密封齿磨损对迷宫密封封严性能的影响,本文选取4种弯曲磨损系数B=0,0.1,0.2,0.3(工程实际中,该迷宫密封齿最大磨损量为B=0.25),研究不同密封齿磨损程度对泄漏特性的影响规律,以期获得迷宫密封碰磨失效的判断依据,为离心鼓风机轴端迷宫密封寿命预测和密封件更换提供依据。

图9给出了不同密封齿弯曲磨损系数下,迷宫密封泄漏量随进口压力的变化曲线。鼓风机变工况时,迷宫密封泄漏量随进口压力(鼓风机负荷)的增大而线性增大;密封齿磨损程度越大(B越大),密封泄漏量随进口压力增大趋势越明显。相同运行工况下,密封泄漏量随密封齿弯曲磨损程度的增大而显著增大;相比于迷宫密封设计结构(B=0),密封齿磨损程度为弯曲磨损系数B=0.1,0.2,0.3时,密封泄漏量分别增大了120%,200%,280%。可见,当密封齿磨损量达到B≥1.0时,密封泄漏量达到了设计值的2倍;根据离心鼓风机运行性能要求,此时轴端迷宫密封无法满足机组运行对轴端封严的要求,即发生了密封磨损失效。

图9 不同弯曲磨损系数下,密封泄漏量随进口压力变化曲线Fig.9 The leakage curve with inlet pressure under different bending wear coefficient

图10给出了不同密封齿弯曲磨损系数下,密封腔和齿顶间隙内的流场结构。密封齿弯曲磨损导致迷宫密封齿顶间隙显著增大,密封腔体积显著减小,结构形状变化明显;相比于迷宫密封设计结构(B=0),密封齿弯曲磨损使密封腔内涡系结构变化显著,增强了密封腔内旋涡耗散作用,但密封间隙的增大使密封泄漏面积增大和间隙透气效应(动能输运系数)增强,导致密封泄漏量显著增大。

图10 不同弯曲磨损系数下,密封腔和齿顶间隙内的流场Fig.10 The flow field in seal cavity and top gap under different bending wear coefficient

5.2 齿顶凹槽防碰磨结构的影响

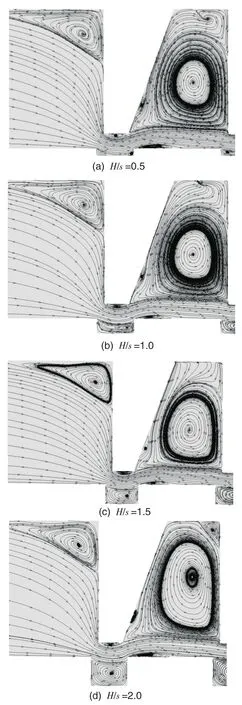

转子或轴套上的“齿顶凹槽”结构能够有效防止转子轴向和径向振动诱发密封动静碰磨,避免密封磨损失效。本文选取4种凹槽径向深度H/s=0.5,1.0,1.5,2.0和5种凹槽轴向宽度L/s=2.2,2.5,3.0,3.5,4.0,研究齿顶凹槽防碰磨结构对迷宫密封泄漏特性的影响规律,以期获得最佳的齿顶凹槽结构尺寸,为迷宫密封齿顶凹槽防碰磨结构设计提供依据。

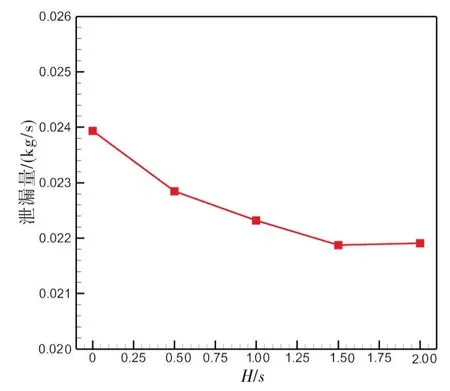

图11给出了设计工况下(Pin,total=242kPa,Tin,total=120oC),齿顶凹槽轴向宽度L/s=2.5时,迷宫密封泄漏量随凹槽径向深度的变化曲线。迷宫密封齿顶凹槽结构可使密封泄漏量进一步减小,其中泄漏量随凹槽径向深度的增大而减小,并在H/s≥1.5时趋于恒定最小值。在齿顶凹槽径向深度H/s=1.5时,相比于无凹槽结构密封,泄漏量降低了约10%;同时,H/s=1.5的凹槽径向深度能够在鼓风机启停机过程中最大轴振(工程实际中,该离心鼓风机启停机过程中最大轴振为2.5s)下,保证密封不发生碰磨。

图11 迷宫密封泄漏量随凹槽深度的变化曲线(L/s=2.5)Fig.11 The leakage curve of labyrinth seal with groove depth(L/s=2.5)

图12给出了设计工况下齿顶凹槽轴向深度H/s=1.5时,迷宫密封泄漏量随凹槽宽度的变化曲线。随着凹槽宽度的增加,迷宫密封的泄漏量先减小再增加后又减小;在凹槽宽度L/s=2.5时,密封的泄漏量相较于无凹槽结构降低最多为8.6%;在2.0≤L/s≤3.0范围内,密封泄漏量随凹槽宽度的变化很小(<0.5%)。在防止转子径向振动造成密封齿碰磨的同时,齿顶凹槽的尺寸选择需满足防止转子轴向窜动诱发密封齿碰磨的设计要求。因此,综合考虑L/s=3.0为本文最优的凹槽宽度,能够在转子发生轴向窜动幅值为2.4s时,保证密封不发生碰磨。

图12 迷宫密封泄漏量随凹槽宽度的变化曲线(H/s=1.5)Fig.12 The leakage curve of labyrinth seal with groove width(H/s=1.5)

图11和图12表明:齿顶凹槽防碰磨结构不仅能适应转子的径向振动和轴向窜动,在一定程度上避免迷宫密封磨损失效,还可以减小密封泄漏量,提高密封的封严性能。

图13 不同凹槽径向深度下,密封腔和齿顶间隙内的流场(L/s=2.5)Fig.13 The streamline distribution in seal cavity and top gap under different groove depths (L/s=2.5)

图14 不同凹槽轴向宽度下,密封腔和齿顶间隙内的流场(H/s=1.5)Fig.14 The streamline distribution in seal cavity and top gap under different groove widths(H/s=1.5)

为了研究齿顶凹槽结构影响密封泄漏特性的内在机理,图13和图14分别给出了不同凹槽径向深度和轴向宽度下,密封腔和齿顶间隙内的流场分布。与图10(a)中无齿顶凹槽结构的密封流场分布相比,在转子面上开设凹槽使得转子壁面不连续,凹槽中出现的旋涡结构增强了间隙处的耗散作用;同时气流流动方向在齿顶尖隙处偏转且轴向速度减小,增强了间隙处的收缩效应,导致有效通流面积减小;齿顶间隙处的流线偏转,减小了相邻密封间隙的动能输运,进而削弱了密封齿间隙透气效应。这是齿顶凹槽结构减小密封泄漏量的主要原因。随着凹槽深度的增加,凹槽中的旋涡发展更加充分,从而增加了流体动能的耗散,因此密封的泄漏量逐渐减小。而继续增加凹槽深度时由于密封的节流间隙显著增加,间隙通流能力的增加抵消掉了凹槽中旋涡耗散的动能,导致泄漏量变化不明显。随着凹槽宽度系数的增加,凹槽内、齿顶、凹槽后的旋涡、扰流逐渐发展,流体动能耗散增强,但有效通流面积(间隙收缩效应)先增大后减小,故密封泄漏量随凹槽宽度的增大而波动。

综合考虑工程实际的防碰磨及防泄漏需求,以及加工工艺条件,本文最终选取L/s=3,H/s=1.5为齿顶凹槽最佳设计尺寸,此凹槽结构能够保证转子发生轴向0.72mm(2.4s)窜动、径向发生0.75mm(2.5s)振动时转子与密封齿不发生碰磨。本文对加工有此凹槽结构的迷宫密封进行变工况性能分析,并与无凹槽结构的迷宫密封泄漏特性对比。图15给出了有齿顶凹槽结构和无齿顶凹槽结构的迷宫密封泄漏量随进口压力的变化曲线。各运行工况下,齿顶凹槽结构均能密封泄漏量减小约10%。因此,在鼓风机正常启停机转子发生径向振动和轴向窜动时,本文设计的齿顶凹槽防碰磨结构对迷宫密封齿和转子具有较好的防碰磨功能,而且能够有效增强轴端迷宫密封变工况下的封严性能,保证离心鼓风机安全高效运行。

图15 变工况条件下,齿顶凹槽防碰磨结构对迷宫密封泄漏特性的影响Fig.15 The influence of anti-rubbing groove structure of labyrinth seal top on its leakage characteristics under different working conditions

6 结论

本文对某单级高速离心鼓风机实际轴端迷宫密封结构进行了泄漏特性、密封齿磨损失效和防碰磨结构设计研究。针对实际机组运行时发生的迷宫密封磨损失效问题,建立了迷宫密封齿弯曲磨损失效模型,提出了“齿顶凹槽”迷宫密封防碰磨结构设计方法。数值研究了密封齿弯曲磨损和“齿顶凹槽”防碰磨结构对迷宫密封泄漏特性的影响规律。得到以下结论:

1)鼓风机变工况时,迷宫密封泄漏量随进口压力的增大而线性增大;相同运行工况下,密封泄漏量随密封齿弯曲磨损程度的增大而显著增大;当密封齿磨损量达到B≥1.0时,密封泄漏量达到了设计值的2倍;根据离心鼓风机运行性能要求,此时轴端迷宫密封无法满足机组运行对轴端封严的要求,即发生了密封磨损失效。

2)齿顶凹槽防碰磨结构不仅能适应转子的径向振动和轴向窜动,在一定程度上避免迷宫密封磨损失效,还可以减小密封泄漏量(约10%),提高密封的封严性能。

3)迷宫密封泄漏量随凹槽径向深度的增大而减小,并在H/s≥1.5时趋于恒定最小值;随着凹槽轴向宽度的增加,迷宫密封的泄漏量先减小再增加后又减小,在2.0≤L/s≤3.0范围内,密封泄漏量随凹槽宽度的变化很小(<0.5%)。

4)综合考虑工程实际的防碰磨和防泄漏需求,以及加工工艺条件,本文迷宫密封齿顶凹槽最佳设计尺寸为L/s=3,H/s=1.5,此凹槽结构能够保证转子发生轴向0.72mm(2.4s)窜动、径向发生0.75mm(2.5s)振动时转子与密封齿不发生碰磨;各运行工况下,该齿顶凹槽结构均能使密封泄漏量减小约10%。