磁悬浮鼓风机气动性能数值模拟与试验研究*

2019-11-14

(合肥通用机械研究院有限公司,合肥通用环境控制技术有限责任公司)

0 引言

污水处理工艺中运行数量最多、技术最成熟的工艺方法是活性污泥法,曝气鼓风机是该处理工艺的核心设备,占整个污水处理厂能耗的50%~60%[1-4]。目前,污水处理厂使用的曝气鼓风机主要有罗茨鼓风机、低速多级离心鼓风机、齿轮增速单级高速离心鼓风机、磁悬浮单级离心鼓风机及空气悬浮单级离心鼓风机5类。磁悬浮鼓风机采用高速电机直联,变频驱动及调速,省去了齿轮增速箱及润滑系统,具有无摩擦、无需润滑、寿命长、振动可控、噪声低及安装维护方便等优点[2-5],真正意义上实现了绝对无油的运行环境,是污水处理行业曝气鼓风机的发展趋势。

目前高速电机和变频器效率已接近当前技术极限水平,唯有提高或保证鼓风机整机效率,整个系统的综合效率才能提高。本文以我单位GM110型磁悬浮鼓风机为研究对象,对鼓风机整机流动情况进行了数值模拟,分析叶顶间隙对叶轮效率的影响,着重研究整机气动性能,并进行了试验验证,结果表明,数值模拟结果可用于预测整机气动性能及指导优化设计。

1 计算模型

1.1 物理模型

GM110型磁悬浮鼓风机性能参数,设计点流量80m3/min,排气压力75kPa,b2/D2=0.06,长短叶片共计18个,采用整机模拟,包括叶轮、无叶扩压器和蜗壳,计算域网过采用六面体划分,见图1。

图1 鼓风机网格图Fig.1 Blower grid diagram

1.2 计算方法及边界条件设置

基于雷诺平均的N-S方程和湍流模型模拟鼓风机内部的气流流动,选用与叶轮一起旋转的非惯性坐标系来描述相对运动,忽略定子与转子之间的间隙,不考虑两者之间的漏气损失,忽略非定常因素,按定常稳态可压缩流进行处理,采用理想气体模型、标准k-ε湍流模型[6-11],速度压力耦合方式采用SIMPLE算法,差分格式中,压力项采用标准格式,速度、湍动能和湍流粘性系数各项均采用二阶迎风格式,松弛因子采用默认值。

边界条件给定进口总压、总温和出口流量,叶片设置为旋转壁面,相对于旋转流域以零转速周向旋转,叶片表面、轮毂等壁面采用无滑移边界条件,近壁面采用标准壁面函数。

2 计算结果与分析

2.1 整机运行工况性能

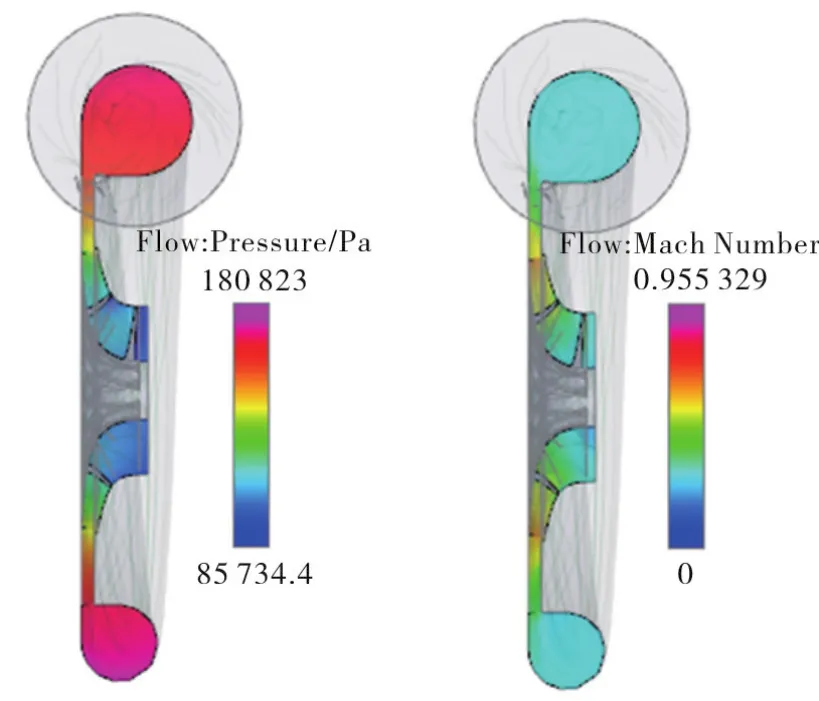

半开式叶轮,叶顶间隙0.5mm时,设计工况时整机流场分布见图2。

图2 级压力、马赫数分布图Fig.2 Distribution of Pressure&Mach

设计工况模拟计算时,输出数据见表1,多变效率计算公式为[12]:

式中,p1,p2分别为级进、出口压力;T1,T2分别为级进、出口温度;k为空气绝热指数;Wpol为级多变压缩功;Wtot为级总功耗;M,ω分别为叶轮转矩和角速度;为多变指数系数。

表1 模拟计算输出数据表Tab.1 Output data of simulated calculation

从表1可知,两种计算多变效率偏差为1.0%左右,表明该方法模拟鼓风机整机气动性能是可行的,为方便计算以下多变效率采用式(1)。通过对多种工况进行数值模拟,得到鼓风机整机多变效率、压比随流量的变化规律如图3所示。其中,N表示设计转速,相对流量为不同工况下进口体积流量与设计流量(80m3/min)的比值。

图3 多变效率、压比随流量变化曲线图Fig.3 Polytropic efficiency,pressure ratio and flow rate curve

从图3可以看出鼓风机多变效率曲线为抛物线型。当流量过小或过大时,由于冲角增大,以及轮阻损失和摩擦损失也会增大,使效率降低。转速降低最高效率点向左偏移,这与鼓风机实际工作特性相符;并且发现设计转速最高效率略低于95%转速的最高效率,设计点多变效率约为84.7%。

2.2 叶顶间隙对效率的影响

为了进一步提高鼓风机效率,本节研究叶顶间隙对半开式叶轮效率的影响,分别计算了叶顶间隙为0(闭式叶轮),0.5,1.0,1.5,2.0mm时叶轮的多变效率,叶顶间隙与叶轮出口宽度b2的比值称为叶顶相对间隙,叶顶间隙对叶轮效率的影响,见图4所示。由图4可知,在研究的区域内,随叶顶间隙的增加,效率下降,下降约7%,叶顶间隙对叶轮效率有较明显的影响,为鼓风机设计以及合理的装配间隙提供依据,条件允许的情况下尽量使用闭式叶轮;间隙从约3.5%到7%内变化时,效率变化最为敏感,其它区域变化时效率变化有所减缓。

图4 叶顶间隙对叶轮多变效率影响Fig.4 Influence of impeller tip clearance on polytropic efficiency

从图4可知,叶顶间隙为0.5mm时,叶轮多变效率约92%,从2.1小节的级多变效率84.7%可知,扩压器和蜗壳等静止部件损失7%左右,下一步将开展如何降低扩压器、蜗壳等部件的损失,以及与半开式叶轮的匹配问题。

3 试验一致性及偏差分析

为了使结构简单以及安装方便,叶轮与电机前端轴头直联,推力磁轴承布置于电机轴后端,径向磁轴承位于电机永磁体两侧,见图5所示。工作时转子热膨胀使叶轮向前移动,叶顶间隙变小。因此,为了验证数值模拟结果,试验时叶顶间隙要与模拟时叶顶间隙一致。

图5 磁悬浮鼓风机转子结构图Fig.5 Magnetic suspension blower rotor structure

转子浮起稳定,在开机前测量转子轴头距一固定点距离;试验时,调整工况至设计的转速及排气压力,运转至电机定子绕组温度稳定,快速停机,再次测量转子轴头到该固定点的距离,两次差值近似为转子的热膨胀量(约0.60mm)。实际值略大于0.60mm(按0.60~0.70mm考虑),因此,冷态安装时,叶顶间隙确定为1.20~1.25mm。与模拟状态叶顶间隙不确定偏差0.15mm左右,叶顶相对间隙偏差约1.0%,由图4可知,在此间隙范围内,叶轮效率相差约1.0%。因此,试验与模拟不确定偏差约1.0%

4 试验结果及对比分析

鼓风机整机试验采用开式出气试验方法,按照JB/T3165-1999标准的要求进行测试,采用安装在出口管路中的标准孔板测量流量,进口压力、温度测点在磁悬浮鼓风机橇装箱体内,出口压力、温度测点在鼓风机排气口法兰处。

除流量外,其它参数均由磁悬浮高速鼓风机运行系统采集显示,如图6所示。

测试多变效率、压比随流量的变化曲线见图7所示,同时显示了模拟计算的性能曲线。从图7可以看出,测试压比曲线与模拟计算压比曲线约在95%流量处有交点,小于此流量时,模拟计算压比小于测试压比,有负偏差,且随流量的减小,压比偏差逐渐变大;大于此流量时,模拟计算压比大于测试压比,有正偏差,且随流量的增加,压比偏差逐渐变大,在研究的区域范围内,正负偏差均小于1.0%。测试效率曲线与模拟计算效率曲线同样有交点,小于此流量时,计算效率大于测试效率;大于此流量时,计算效率小于测试效率,出现此现象可能的原因是试验测试状态存在叶顶间隙泄漏,以及鼓风机与外界存在热交换,小流量时叶顶间隙泄漏占主因,使排气温度升高,而多变效率降低;大流量时热交换占主因,使排气温度下降,而多变效率升高,但偏差均在1.0%左右,试验测试结果与模拟计算结果十分吻合,也充分地验证了模拟计算方法的有效性和模拟计算结果的准确性。

图6 磁悬浮鼓风机运行系统Fig.6 Operating system of magnetic blower

图7 鼓风机测试性能曲线Fig.7 Experimental performance curve of blower

5 结论

本文对某型磁悬浮鼓风机整机气动性能进行了模拟计算与试验测试,主要结论如下:

1)模拟计算结果与试验测试结果十分吻合,多变效率、压比偏差均在1.0%左右,验证了模拟计算方法预测鼓风机气动性能的有效性和准确性。

2)半开式叶轮叶顶间隙对效率有明显的影响,且存在敏感间隙区域,可在敏感区域内选择实际装配间隙值,条件允许时,尽量采用闭式叶轮提高效率。

3)从模拟计算结果看,整机效率比叶轮效率降低约7%,即扩压器、蜗壳等静止部件效率损失约7%,降低扩压器、蜗壳等静止部件的损失可作为提高整机效率的另一个途径,有待下一步工作开展。

猜你喜欢

杂志排行

风机技术的其它文章

- 仿生波状前缘抑制叶栅角区分离的作用*

- 吞雨过程中压气机转子气动及动力学特性分析*

- 稠度对跨音速叶片扩压器流场影响的数值研究*

- Rapid Aerodynamic Design of Prop-rotor Blade with Optimization

- Effect of Impeller Extended Hub and Shroud on Centrifugal Compressor Stage Performance*

- Numerical Investigation of Centrifugal Compressor Surge Based on Plenum Chamber Model and Throttle Valve Model*