射流分级技术在钨制品中的应用

2019-11-14王芦燕李曹兵张宇晴

王芦燕,李曹兵,张宇晴

(北京矿冶科技集团有限公司,北京100160)

0 引言

金属钨具有熔点高、蒸汽压低、密度大、强度高等特点,具有优良的导电、导热及耐腐蚀性能,广泛应用于航空航天、电光源、电真空、高温炉等领域。我国钨资源丰富,居世界第一,但钨深加工起步较晚,产品的科技含量和附加值低,严重制约了高端装备等高新技术行业的发展。近年来,随着钨异型发热体制品、多孔钨阴极、热喷涂等应用领域的发展,对于钨粉的技术需求也不断提升。

钨作为高端装备中的重要材料,在高端装备用发热体/热屏等产业链中有着广泛应用和关键作用,产品主要包括钨管/钨坩埚、高温热场等。随着新型电子器件和新光源的发展以及大型高端装备的国产自主化和升级换代,对于更高性能、更大尺寸的钨制品提出了更为严苛的要求,现有难熔金属制品已远不能满足快速发展的市场需求。具体表现在致密度、晶粒大小及组织均匀性控制方面,与国外还有一定差距。

多孔钨是采用粉末冶金方法烧结制备的内部含有大量孔隙的材料,常采用10μm以下的钨粉烧结制备多孔钨,由于氢还原法制备的钨粉粒度分布宽,为了避免烧结闭孔和孔隙不均匀产生,应去除其中粒径2μm以下的超细钨粉以及10μm以上的偏粗钨粉。而常规的筛选法、吹送法等方法很难对粒度10μm以下的这种活性大,非常易于团聚的钨粉进行有效分级[1]。因此,所以亟需精确的分级技术。

在热喷涂领域,如果粉末粒度分布不均匀,则送粉流动性难于控制且喷涂过程中受热不均,涂层易出现未熔颗粒及裂纹。因此,喷涂用粉末要求球形度高、分散性好且粒度分布均匀的窄粒度钨粉。

因此,无论是高致密均匀制品还是多孔材料制备,无论是制件还是粉末,对于钨粉的粒度及粒度均匀性要求非常苛刻且各有差异,由此可见分散分级操作是粉末制备过程中不可缺少的重要环节。

1 射流分级原理

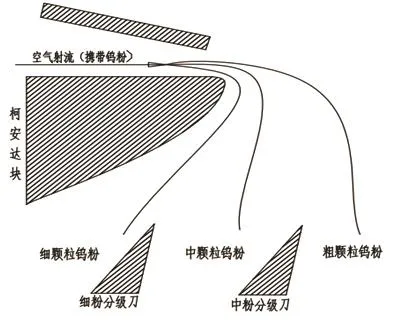

射流分级技术起源于上世纪70年代,技术原型由德国Karlsruhe大学Rumpf教授、Clausthal大学Leschonski教授发明,80年代后期开始在日本实现商业化应用[2]。国内在稀土抛光粉、铁镍等金属粉的研制中得到应用,而钨粉的应用研究较少。射流分级机区别于一般带有转动部件(如涡轮)的气流分级机,其本体内没有任何可动部件,采用平面射流附壁流动原理——Coanda效应[2-3]。是将气固两相流从喷嘴中高速喷出,由于该射流两侧的压强差异使射流急速偏转沿弯曲的固体壁面作回转运动,由于不同粒径的颗粒其惯性力、离心力和流体阻力的差异产生不同的飞行轨迹。细颗粒靠近曲面,粗颗粒远离曲面。分级刀口处于不同位置就可以得到粗、中、细不同精度范围的产物,分级原理如图1所示。

图1 射流分级原理图Fig.1 The schematic of jet grading technology

2 试验材料与方法

2.1 试验材料

试验原材料采用了工业级生产的还原钨粉。钨粉费氏粒度分别为3.2μm和5.5μm。

2.2 试验方法

为解决粉末材料的粒度控制及团聚问题,本实验分别采用机械打散、机械研磨、气流分级和射流分级对钨粉进行处理,对比粉末状态。然后采用射流分级粉及普通未分级粉末分别制备成致密、多孔制品及球形喷涂粉末,对比两类粉末应用情况。

2.3 分析与测试

采用Mastersizer2000激光粒度仪分析粉末的粒度分布;用HITACHI SU5000型扫描电镜观察粉末及制品断面形貌。

3 结果与讨论

3.1 不同分散分级工艺方式对粉末粒度及解团聚效果的影响

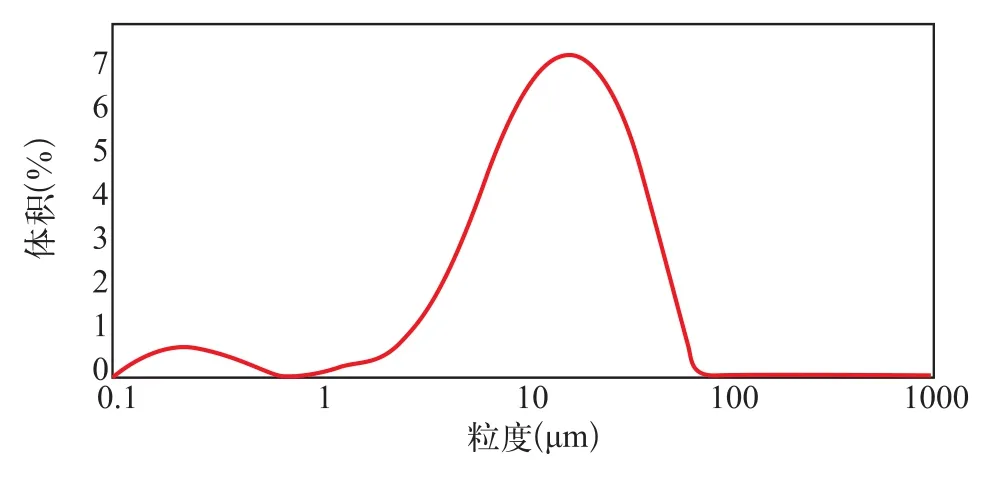

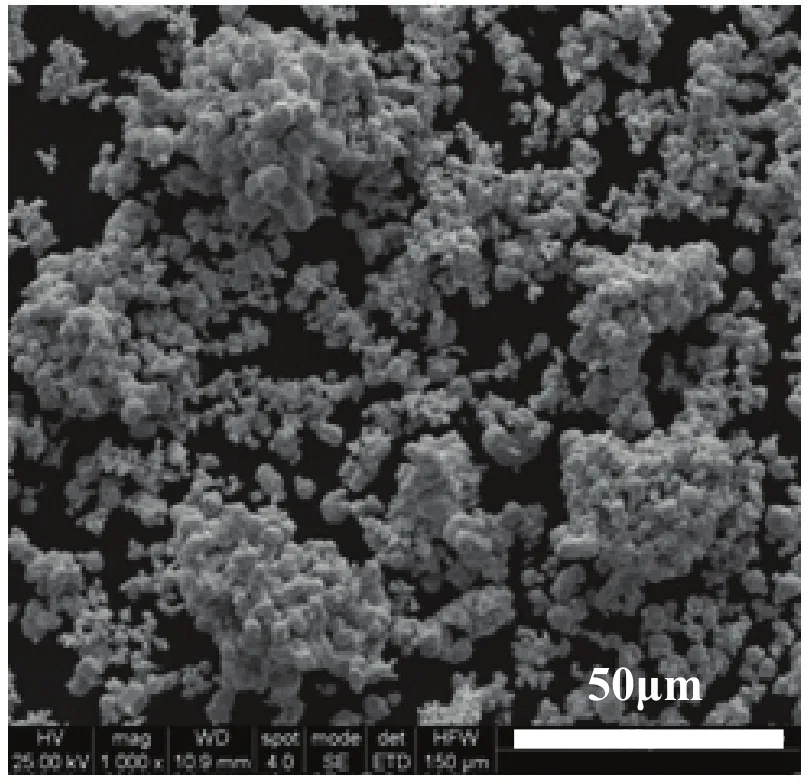

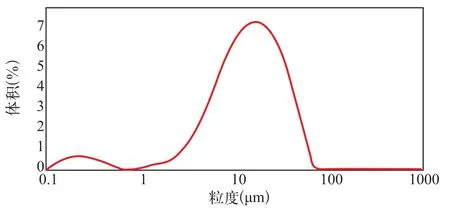

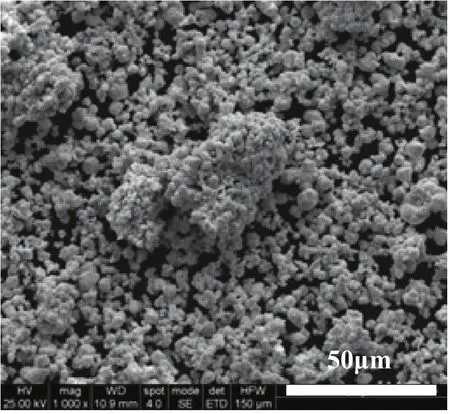

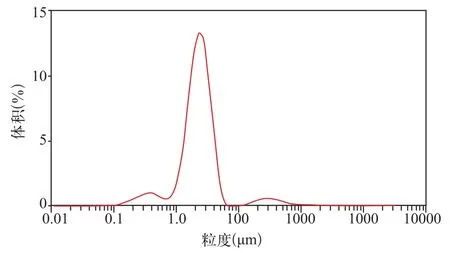

采用液体分散剂,进行湿法机械打散,操作时间30min。钨粉D50由14.16μm降低为9.71μm;但D90反而由36.45μm 增至38.98μm,而且双峰更为明显,如图2和图3。说明该方式可实现部分粉末细化,但整体分散效果不理想,且造成粉末粒度范围宽化。进一步观察处理前后钨粉形貌如图4和图5,发现粉末团聚现象明显。分析认为,钨粉进行分散操作时,部分硬团聚在机械作用下消失,但是由于范德华力影响,细粒径粉末又重新形成软团聚。

图2 原料钨粉粒度Fig.2 Particle size of the raw tungsten powder

图3 机械打散后钨粉粒度Fig.3 Particle size of the tungsten powderdispersed bymechanical approach

图4 原料粉末SEM形貌Fig.4 SEM of the raw tungsten powder

图5 机械打散后钨粉SEM形貌Fig.5 SEM of the tungsten powder dispersed by mechanical approach

采用干法研磨方式操作30min,钨粉D50由14.16μm 降低为 7.59μm;同时 D90 由 36.45μm 降低至22.06μm,未出现双峰现象,如图6和图7。说明该方式细化效果明显,且粒度分布曲线收窄。进一步观察形貌,发现粉末团聚现象加剧,如图8。团聚加剧主要是由于粉末在不断细化的过程中,随着粒径的减小,比表面积增大,表面吉布斯自由能增大,颗粒就会自发地相互连接[4]。

图6 原料粉末粒度Fig.6 Particle size of the raw tungsten powder

图7 机械研磨后粉末粒度Fig.7 Particle size of the tungsten powder after mechanical grinding

图8 机械研磨后钨粉SEM形貌Fig.8 SEM of the tungsten powder after mechanical grinding

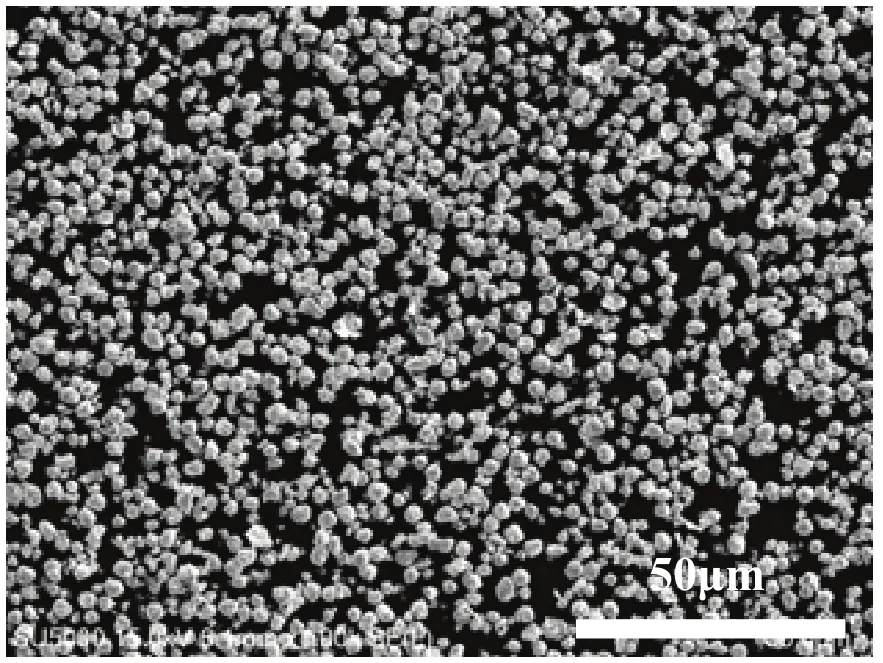

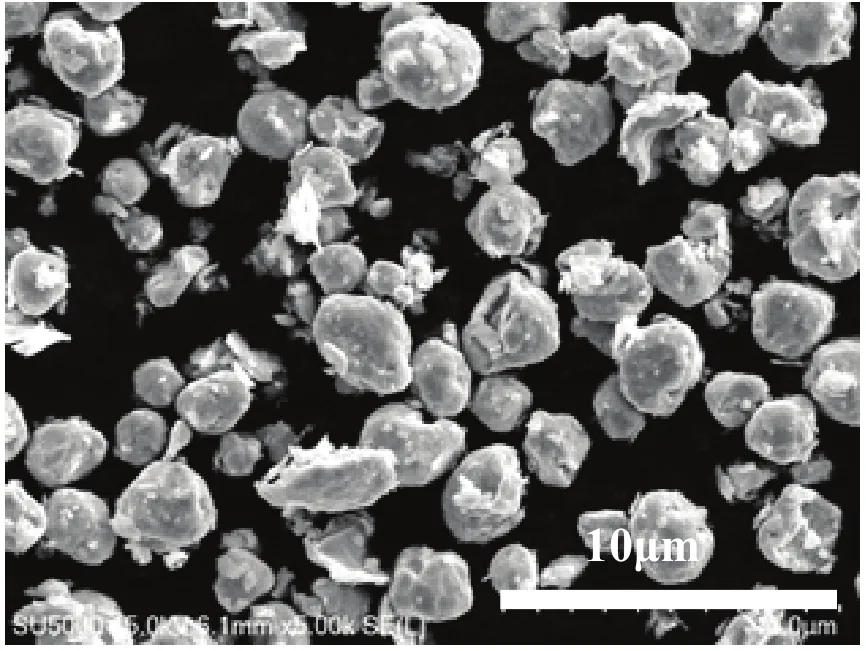

采用气流分级方式,钨粉D50由14.16μm降低为2.25μm;同时D90由36.45μm 降低至4.01μm,且粒度分布窄化,如图9和图10。说明该方式分级及分散效果显著,图11显示该方式处理的钨粉粒度均匀,且团聚现象明显改善。然而,由图10可知,分级后粉末有轻微双峰现象,主要是由于该方式为动态分级,物料与分级机的转子相互接触,钨粉形状在一定程度上遭到破坏,钨粉多面体棱角被磨圆,并出现细小碎片,如图12。

图9 原料粉末粒度Fig.9 Particle size of the raw tungsten powder

图10 气流分级后粉末粒度Fig.10 Particle size of the tungsten powder after air-stream classification

图11 气流分级后粉末形貌(低倍)Fig.11 SEM of the tungsten powder after air-stream classification(low magnification)

图12 气流分级后粉末形貌(高倍)Fig.12 SEM of the tungsten powder after air-stream classification (high magnification)

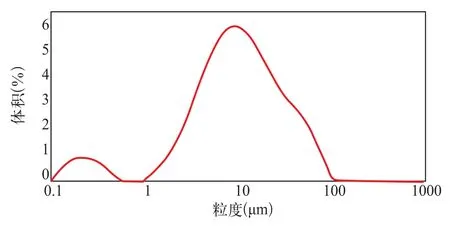

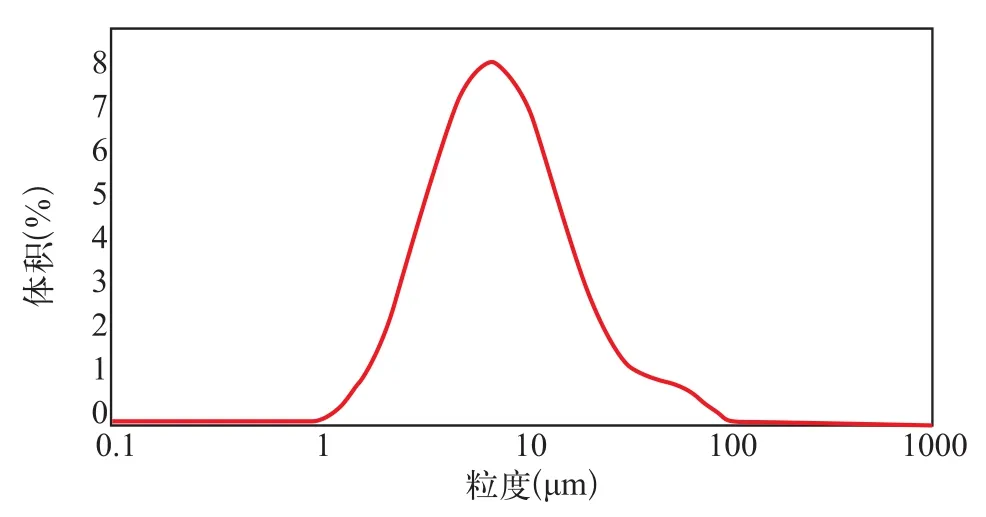

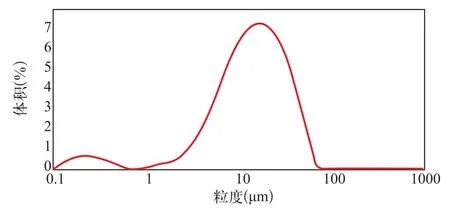

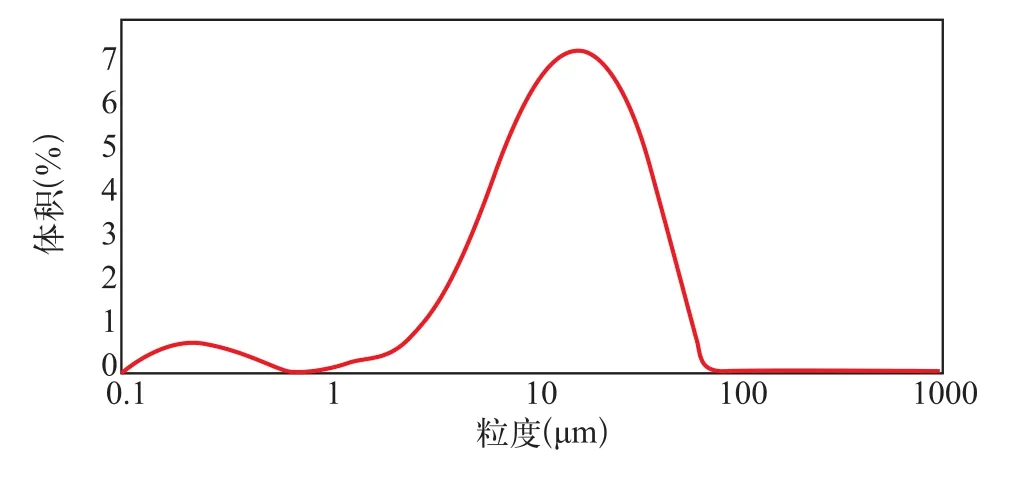

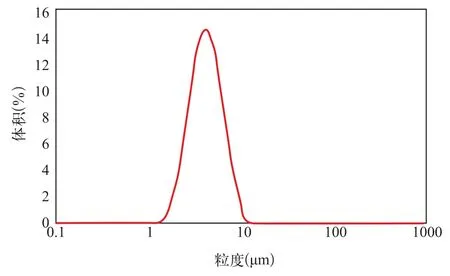

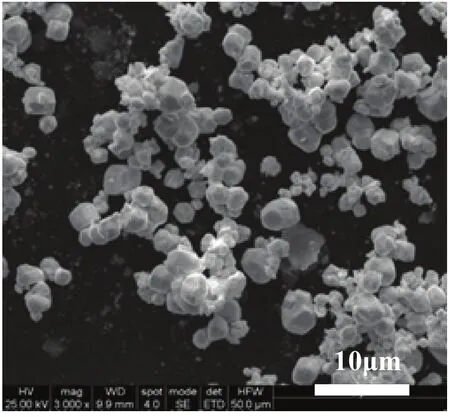

采用射流分级方式,钨粉D50由14.16μm降低为4.09μm;同时D90由36.45μm 降低至6.79μm,粉末粒度呈标准正态分布,未出现双峰现象,如图13和图14。说明该方式分级效果良好,图15显示该方式处理的钨粉粒度均匀,且团聚现象有一定改善。然而原始粉末中有粗大颗粒,也有以硬团聚或软团聚形式存在的团聚体。射流分级可以实现粗大颗粒的有效去除,改善软团聚现象,去掉了初始粉末中大部分的硬团聚,但对于部分硬团聚无法彻底消除。在形貌方面,由于射流分级属于静态分级,分级钨粉形貌保持良好,未遭到破坏,如图16。分级收得率高于95%,该实验所需中粉收集比例为原料粉末的63%,若调整粉末目标粒度范围,中粉收得率会有不同。

图13 原料粉末粒度Fig.13 Particle size of the raw tungsten powder

图14 射流分级后中粉粒度Fig.14 Medium particle size of the tungsten powder after jet grading

图15 射流分级后粉末形貌(低倍)Fig.15 SEM of the tungsten powder after jet grading (low magnification)

图16 射流分级后粉末形貌(高倍)Fig.16 SEM of the tungsten powder after jet grading (high magnification)

综上所述,对比不同粉末处理方式,射流分级对于钨粉分散、分级具有良好的能力。该方式具有如下特点:(1)可精确剔出大颗粒和细小颗粒。(2)在分级过程中能够保持原料形貌。由于在分级过程中没有同原料发生大面积直接碰撞的机械部件如涡流分级机的转子等,因此对原料的原始形貌基本上不会造成破坏,从而便于充分发挥粉体的固有属性。

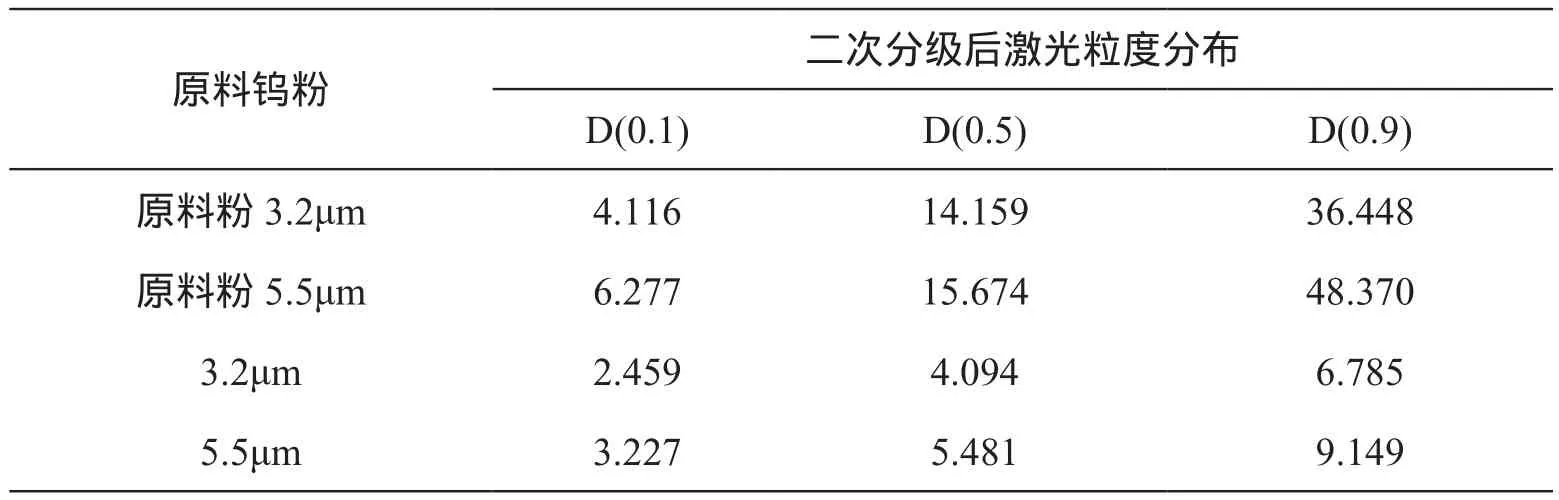

粒度分布宽度是影响钨粉后续应用性能的重要指标。一般通过比较粉末径距span值的变化来表征粒度收窄的程度。span值指[D(0.9)-D(0.1)]/D(0.5),span值的大小反应了钨粉粒度分布宽度,span值越小,则粒度分布越窄[5]。根据不同用途制品钨粉粒度需求,可以进行多次分散分级,不断优化粒度范围。两种原料粉末经二次射流分级,具体粒度情况见表1。经计算,费氏粒度3.2μm的钨粉,分级前后钨粉的span值由2.28降至1.06;费氏粒度5.5μm的钨粉,分级前后钨粉的span值由2.69降至1.08,说明两种原料均可获得粒径分布范围非常窄的钨粉。

表1 两种粒度钨粉分级后粒度情况Table1 Particle size of two kinds of tungsten powder after grading

3.2 射流分级粉末应用

3.2.1 针对烧结制品的应用研究

采用费氏粒度3.2μm、5.5μm的原料钨粉经二次射流分级后的中粉产物,经等静压压制、高温氢气保护烧结后,制得多孔钨骨架及致密烧结制品。本试验采用等静压成型的粉末生坯各部位孔隙率相对一致性更好,更有利于后续的烧结工艺形成均匀组织。对压制成型后的物料进行氢气保护气氛下的高温烧结,所用高温烧结设备为中频感应烧结炉。烧结温度范围选取1700~2300℃,保温3h后随炉冷却至室温,并使用两种未分级处理的原始钨粉进行相同压制、烧结工艺,与分级处理后的钨粉进行烧结后的对比。

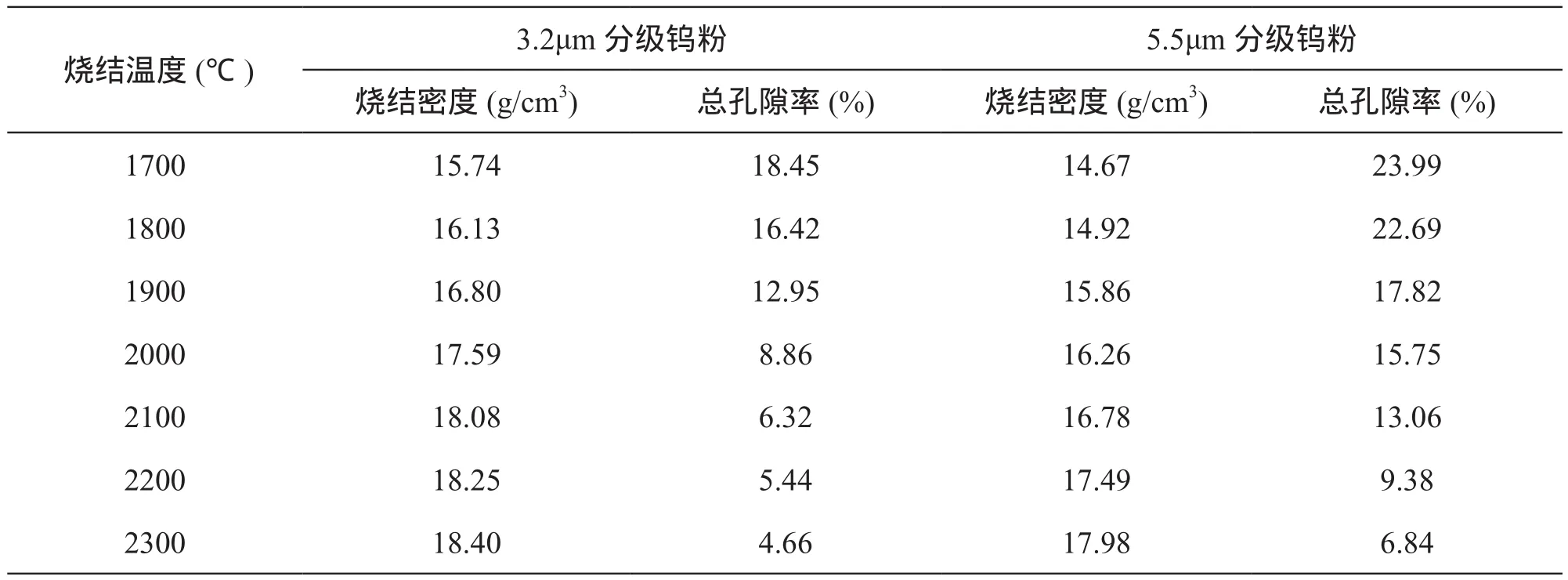

烧结体致密/疏松程度主要取决于烧结温度与粉末粒度,烧结温度越高,烧结完成度越好,烧结体致密性就越好;而粉末粒度越细,需要的烧结温度就越低。表2所示为费氏粒度3.2μm、5.5μm分级钨粉压制成型烧结后的密度情况,并根据测得的密度计算得到总孔隙率。结果表明,费氏粒度3.2μm的钨粉分级后在1700℃~1900℃之间烧结难以得到孔隙率大于19%的多孔钨,而5.5μm钨粉分级后在此温度范围内烧结,均获得总孔隙率为19%~25%之间的多孔钨。

表2 不同粒度粉末不同温度下的烧结密度与总孔隙率Table2 The density and porosity of compacts made of powders with different size and sinterd at different temperatures

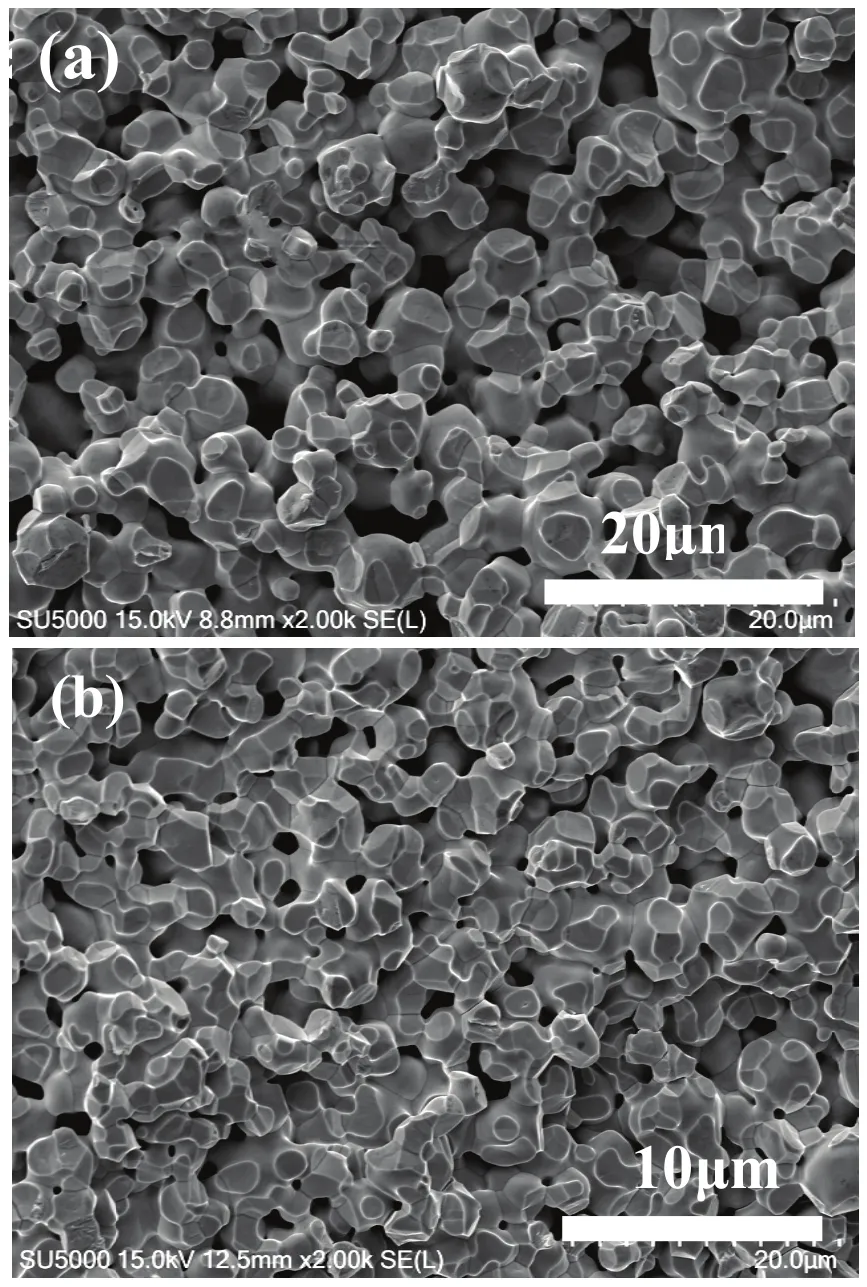

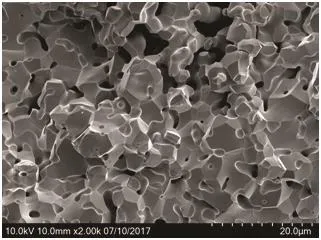

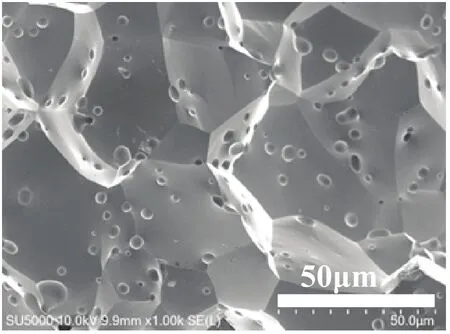

采用原料粉末与处理后的中粉分别压制成生坯,由图17-19可以看出,较之未分级钨粉,分级后钨粉烧结所得多孔钨断口形貌孔隙分布更均匀。相比5.5μm,采用费氏粒度3.2μm钨粉分级后的粉末,更易获得高致密制品。分级处理处理后的钨粉具有更好的堆垛性能,有助于提升压坯密度,促进后续烧结过程中收缩均匀。在2300℃高温下,尽管烧结后的晶粒明显长大,但是晶粒尺寸仍≤50μm,且晶粒大小较为均匀,如图20所示。由此可知,粉末分级预处理可提升钨制品烧结性能。

图17 原料费氏粒度5.5μm的钨粉分级前后烧结多孔钨断口SEM:(a)原料钨粉,1700℃高温烧结;(b)分级中粉,1700℃高温烧结Fig.17 SEM of the fraction of compacts made of tungsten powder whose Fisher particle size is 5.5μm: (a)the raw tungsten powder, sintered under 1700℃, (b)medium particles after grading, sintered under 1700℃

图18 原料费氏粒度3.2μm的钨粉分级前后烧结断口SEM:(a)原料钨粉,1700℃高温烧结;(b)分级中粉,1700℃高温烧结Fig.18 SEM of the fraction of compacts made of tungsten powderswhose Fisher particle size is 3.2μm: (a)the raw tungsten powder, sintered at 1700℃, (b)medium particles after grading, sintered at 1700℃

图19 原料费氏粒度3.2μm的钨粉分级前后烧结断口SEM:(a)原料钨粉,2300℃高温烧结;(b)分级中粉,2300℃高温烧结Fig.19 SEM of the fraction of compacts made of tungsten powderswhose Fisher particle size is 3.2μm:(a)the raw tungsten powder, sintered at 2300℃, (b)medium particles after grading, sintered at 2300℃

图20 原料费氏粒度3.2μm的钨粉分级中粉2300℃高温烧结断口SEMFig. 20 SEM of the fraction of compacts made of medium particles which is obtained by grading tungsten powder with3.2μm Fisher particle sizeand sintered at 2300℃

3.2.2 针对喷涂粉末的应用研究

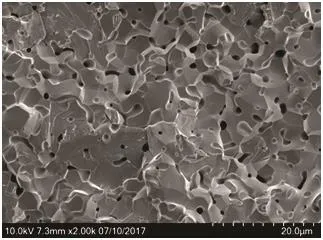

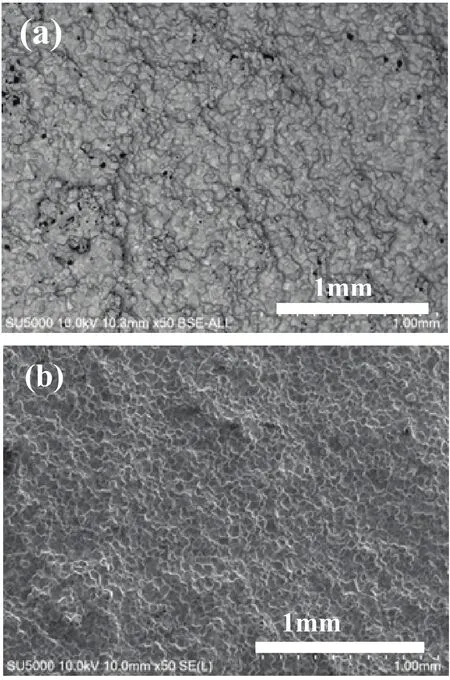

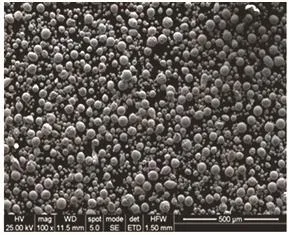

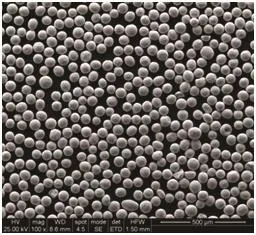

在热喷涂领域,由于钨粉硬度高,耐磨损,耐冲蚀,可用作高温喷嘴等高温部件的耐热耐冲蚀涂层。近年来,国内外针对等离子体制备球形粉末开展了许多研究,制备了不同用途纳米及微米级粉末[6-8]。众所周知,均匀致密的涂层可实现更好的耐热和耐磨效果,为此要求喷涂粉末流动性好、粒度分布均匀。如果钨粉原始粒度分布不均匀,在穿越等离子体炬时,钨粉颗粒受热及熔化程度不一样,使钨粉液滴粘附、长大的几率增多,导致制备出的球形钨粉粒度分布不均匀[9]。采用喷雾造粒、等离子球化制得球形钨粉,图21、22分别为采用和未采用分级技术获得的球形钨粉形貌。可以看出,采用射流分级技术,实现了粉末粒度均一化,对于提升喷涂质量有重要意义。如前所述,射流分级与传统带有机械旋转机构的分级方式相比,具有独特优势,在分级过程中能够很好的保持原料形貌不受破坏。因此,在球形粉体的制备流程中,可以根据需要,将射流分级作为粉末前处理或后处理工序,方便灵活。作为前处理工序时,更易于控制球化参数,使得粉末受热熔化均匀可控。

图21 未分级球形钨粉SEM形貌图Fig.21 SEM of the spherical tungsten powder without grading

图22 分级球形钨粉SEM形貌图Fig.22 SEM of the spherical tungsten powder after grading

4 结论

(1) 通过对比湿法分散、干法研磨、动态分级、静态分级四种粉末处理方式,发现采用射流分级技术实现了钨粉有效分级,粉末的粒度正态分布良好,范围收窄非常明显,粉末形貌保持良好,团聚现象有一定缓解。

(2) 钨粉分级预处理可有效控制钨制品烧结密度、晶粒尺寸及分布均匀性。采用费氏粒度5.5μm的原料粉末,射流分级得到窄粒径分布的中钨粉产物,经成形高温烧结后可制备多孔钨骨架,孔隙质量较采用未分级钨粉明显提升,孔隙分布均匀。

(3) 采用费氏粒度3.2μm的原料粉末,更易获得高致密制品。经分级处理后,获得的烧结制品晶粒尺寸更为均匀,密度>18.4g/cm3,粒度尺寸≤60μm。

(4) 采用射流分级技术,可应用于喷涂粉末制备中,有助于实现粉末粒度均匀化。