Ta含量对NiCoCrAlY涂层性能的影响

2019-11-14陈建国张淑婷杜开平欧阳佩旋

陈建国 ,张淑婷,杜开平,欧阳佩旋

(1.北京航天无人机系统工程研究所,北京,100094;2.北方工业大学 机械与材料工程学院,北京,100144;3.北京矿冶科技集团有限公司,北京, 100160;)

0 引言

航空发动机的叶片、燃烧室、火焰筒等关键热端部件的高温氧化和腐蚀破坏是影响整机寿命、可靠性和运行安全性的主要因素,在热端部件表面制备MCrA1Y(M:Ni,Co)高温合金防护涂层,是解决这一问题最有效的方法[1-3]。新一代航空发动机动力系统指标趋于极致化,如进气口温度超过1500℃,叶片使用寿命需超过300h等,MCrAlY高温合金涂层面临更高耐受温度、更长服役寿命和更高可靠性的挑战[4-6]。为了进一步提高MCrAIY涂层的抗高温氧化及热腐蚀性能,人们进行了大量有益的探索,如对添加改性元素Re,Zr,Hf,Ta,Si等的 MCrAIY 涂层体系进行了广泛和深入的研究[7,8],其中添加Ta元素的NiCoCrAlYTa六组元合金涂层已用于航空发动机叶片的防护,显著提高了叶片的高温抗氧化性能[9-11]。国内外针对含Ta的涂层主要围绕喷涂工艺、涂层抗氧化等性能开展了相关研究,如广东省新材料研究所毛杰[12]等人研究了不同热喷涂工艺对NiCoCrAlYTa涂层的显微结构和性能的影响,其结果表明,不同热喷涂工艺主要对涂层的孔隙率、氧含量、显微硬度产生影响,涂层物相组成未发生明显变化。而Ta元素在NiCoCrAlY涂层中的分布、Ta含量在高温下对涂层抗氧化性能以及抗热震性能的影响等研究鲜有报道。因此,本文设计并制备了不同Ta含量的NiCoCrAlYTa涂层,并对合金材料的物相、微观组织、高温抗氧化性能、抗热震性能等进行了实验研究,期望能为MCrA1Y涂层材料在不同环境下的应用提供参考。

2 试验方法与过程

为了考察Ta含量对NiCoCrAlY涂层高温性能的影响并分析其作用机理,本研究设计了Ta含量(重量比)分别为0、2%及5%的NiCoCrAlYTa合金粉末,采用真空惰气雾化方法制备,取粒度分布为26-53μm粉末,其主要化学成分含量如表1所示。热喷涂实验基材为GH536,涂层的制备采用超音速火焰喷涂(HVOF)工艺,涂层抗氧化试样采用如下方法:在基材上连续喷涂制备厚涂层,将厚涂层从基材剥离,采用线切割加工制备尺寸约为20×10×1.5mm的涂层样品(质量约为2.6g),在马弗炉中进行1050℃的循环氧化试验,每隔50h时分别取样称重,观察500h氧化后涂层氧化增重、内氧化等的变化。采用HITACHI S-500型扫描电镜(SEM)及能谱仪(EDS)研究不同氧化阶段涂层及涂层/合金界面的组织形貌观察及成分分析。涂层的抗热震试验及制备方法如下:在直径22mm的基材上喷涂厚度约为0.2mm的涂层,在1050℃下进行,步骤为放入炉中保温10分钟,取出试样后投入20±5℃的水中淬冷1分钟为一个热震循环,拍照记录外观和热震循环次数。

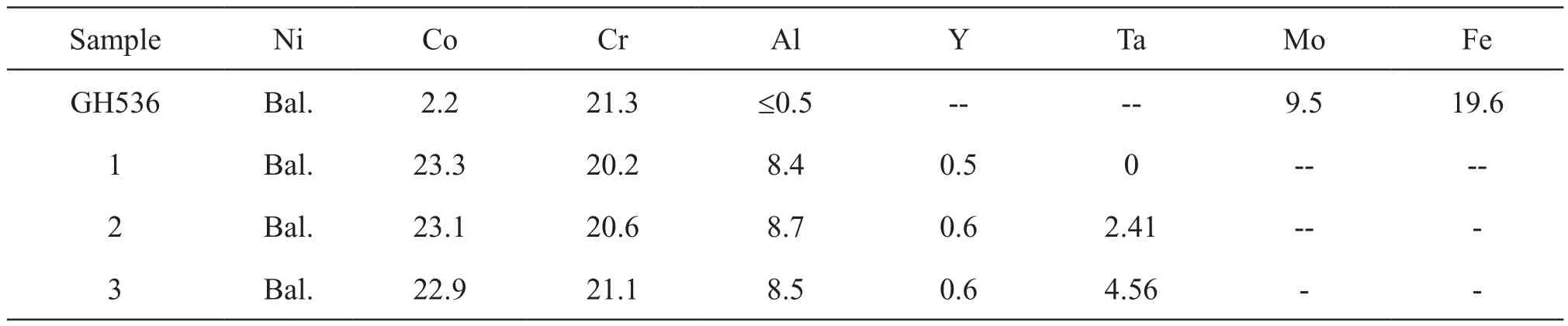

表1 GH536和NiCoCrAlYTa粉末的成分Table1 Chemical composition of GH536 and NiCoCrAlYTa powders(wt.%)

3 试验结果与讨论

3.1 NiCoCrAlYTa合金粉末的微观组织及物相

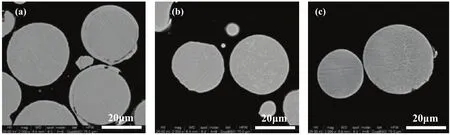

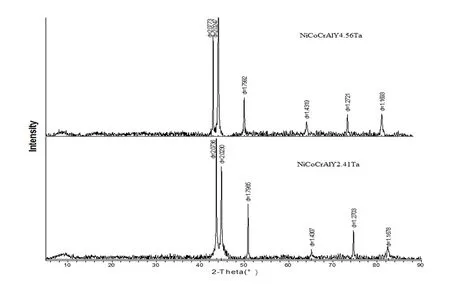

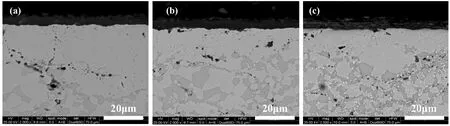

为了探究Ta元素对合金性能的影响,对不同Ta含量的三种粉末进行了物相及微观组织分析。图1为三种合金粉末的SEM照片,从图中可以看出,三种粉末中元素分布均匀,Ta元素未出现明显的偏析,粉末有明显的两相结构,浅色相的为基体相,深色为β相,随着Ta含量的增加,粉末中β相的含量逐渐提高。不同Ta含量合金粉末的物相组成如图2所示,从XRD结果可以看出,粉末的物相组成与传统NiCrAlY合金粉末基本一致,均为基体γ相和β相Ni(Co)Al,添加2.41%和4.56%Ta的粉末主要衍射峰相同,衍射强度也较为接近,在本文试验范围内,Ta元素含量对粉末的物相组成未产生明显的影响。

图1 三种合金粉末剖面SEM形貌:(a)NiCoCrAlY;(b)NiCoCrAlY2.41Ta;(c)NiCoCrAlY4.56TaFig.1 SEM profile morphology of three kinds of alloy powders: (a)NiCoCrAlY, (b)NiCoCrAlY2.41Ta, (c)NiCoCrAlY4.56Ta

图2 不同Ta含量合金粉末的X射线衍射图谱Fig.2 X-ray diffraction spectrum of alloy powders with different Ta contents

3.2 涂层的高温氧化动力学

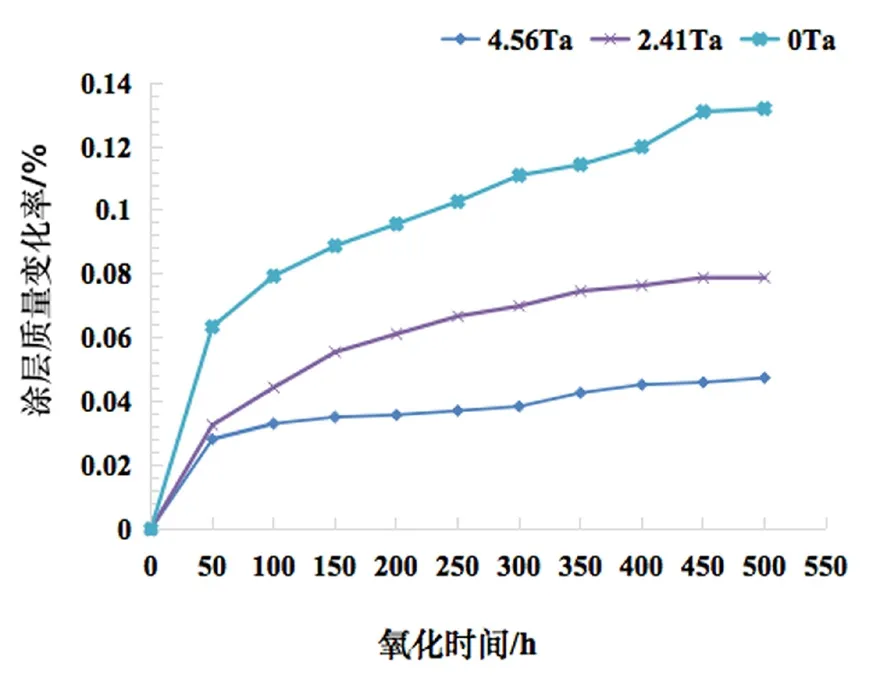

图3为三种涂层在1050℃恒温条件下的高温氧化增重与氧化时间的关系曲线。从图中曲线的变化趋势可以看出,三种涂层在最初的50h氧化速率较大,与无Ta涂层相比,含2.41%Ta和4.56%Ta的涂层在前50h的氧化增重接近,均明显低于无Ta涂层。随着氧化时间的延长,三种涂层的氧化增重呈增加趋势,100h之后氧化速率趋于平缓,且随着Ta含量的增加,涂层抗氧化能力增强。按照HB5258-2000的标准,三种不同Ta含量的涂层在500h都达到完全抗氧化级别。

图3 1050℃×500h不同Ta含量涂层的氧化动力学曲线Fig.3 Oxygenation kinetics curves of coatings with different Ta contents at 1050℃× 500h

MCrAlY涂层中β相含量是影响涂层使用寿命的关键因素。对1050℃氧化500h后的涂层进行SEM分析,从图4可以看出,随着Ta含量的增加,涂层的贫铝区厚度减小,剩余的β相含量增加,且β相尺寸趋于细小,其分布也更靠近涂层表面,促进了连续和致密的Al2O3膜的形成,这都有利于提高涂层的使用寿命。根据Wagner理论,Ta元素含量的增加实质提高了抗氧化元素的含量,则溶质元素更容易达到临界浓度,进而推进了合金由内氧化向外氧化发生的过程,外氧化发生后一旦形成连续致密的氧化膜,则合金即可具有良好的抗氧化性能[13-15],当合金表面形成一层较厚的氧化膜时,正负离子通过已形成的氧化膜的离子迁移控制着氧化速率,随着Ta的增加,具有较高含量的2号和3号涂层氧化速率降低,这说明Ta的加入,有降低Ni、Co、Cr、Al、O等离子的扩散速率的趋势[16]。从图4也可以看出,随着Ta含量的增加,涂层的内氧化点明显减少,离子扩散速率的降低将显著提升涂层的抗氧化性能。

图4 1050℃×500h不同Ta含量涂层SEM:(a)NiCoCrAlY;(b)NiCoCrAlY2.41Ta;(c)NiCoCrAlY4.56TaFig.4 SEM of coatings with different Ta contents at 1050℃×500h:(a)NiCoCrAlY, (b)NiCoCrAlY2.41Ta, (c)NiCoCrAlY4.56Ta

3.3 Ta元素对涂层抗热震性能的影响

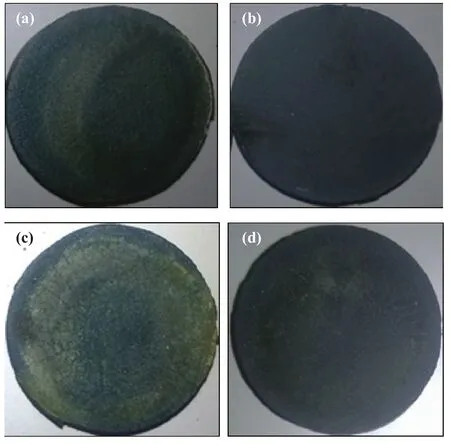

抗热震性能可充分反应氧化膜与合金在温度变化情况下的结合力,体现出热应力冲击下的氧化膜/基体界面状态[17,18],对于涂层的高温性能可提供重要的参考。图5为无Ta涂层和4.56%Ta的涂层在1050℃热震试验循环的外观形貌对比,从图中可以看出,达到100次热震循环后,NiCoCrAlY4.56Ta涂层表面粗糙,出现明显裂纹,在局部试样边缘出现翘起和剥落;NiCoCrAlY涂层表面及边缘未发现微裂纹和翘起等,涂层完整性较好。173次循环后,NiCoCrAlY4.56Ta涂层的裂纹从中心至边缘贯穿试样表面,裂纹纵横交织成网状,边缘处涂层呈灰白色,氧化严重,涂层失效;NiCoCrAlY涂层在173次循环后,颜色变深,但涂层整体仍保持较完整,未发现明显的裂纹及剥落情况。

图5 涂层抗热震试验表面形貌照片:(a)100次热循环后的NiCoCrAlY4.56Ta;(b)100次热循环后的NiCoCrAlY;(c)173次热循环后的NiCoCrAlY4.56Ta;(d)173次热循环后的NiCoCrAlYFig.5 Surface morphology photographs of thermal shock resistance test of coatings: (a)NiCoCrAlY4.56Ta after 100 thermal cycles,(b)NiCoCrAlY after 100 thermal cycles, (c)NiCoCrAlY4.56Ta after 173 thermal cycles, (d)NiCoCrAlY after 173 thermal cycles

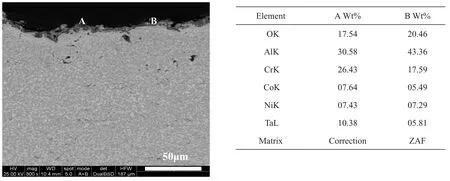

界面是材料物理、化学性质发生空间突变的二维区域,界面的稳定性直接影响到材料的力学性能。在界面上出现的杂质或溶质原子的偏聚,对材料的力学性能、抗裂性能以及耐腐蚀性能均产生不利于影响[19,20],最易产生应力集中,增加热裂纹倾向,损害合金的强度和韧性,特别是抗热冲击性能。图6是NiCoCrAlY4.56Ta涂层在900℃氧化500h后的SEM形貌及氧化膜能谱分析结果,从A、B点EDS结果可以看出,氧化膜中不仅含量Ni、Co、Cr、Al元素,而且含有Ta元素。分析认为[21],Cr2O3、Al2O3与Ta2O5能够反应生成CrTaO4、AlTaO4等复合氧化物,会降低Al2O3膜的稳定性,CrTaO4、AlTaO4等复合氧化物属尖晶石类氧化物,尖晶石具有疏松多孔的结构,过量的尖晶石不仅增加氧化速率,而且Ta的氧化物PBR值(氧化物与形成该氧化物消耗的金属的体积比)大于Cr,Al的氧化物[16],冷热循环过程中易使氧化膜脱落,而新生成的氧化膜又会经历生长阶段,这一过程都会加速合金损耗,降低涂层抗热冲击性能。因此,长时间氧化过程中,Ta含量的增加易引起冷热循环过程中涂层的抗热震性能下降。

图6 NiCoCrAlY4.56Ta涂层在900℃氧化500h后的SEM形貌及氧化膜能谱分析Fig.6 SEM morphology and EDS analysis of NiCoCrAlY4.56Ta coatings after 500h oxidation at 900℃

4 结论

(1) NiCoCrAlYTa涂层在1050℃、500h达到完全抗氧化级别,Ta提高了涂层的抗氧化性能。合金氧化动力学研究表明,随着氧化时间的增加,涂层的氧化增重呈增加趋势,且随着Ta含量的增加,涂层β相含量增加,尺寸趋于细小,涂层抗氧化能力增强。

(2) Ta通过提高MCrAlY体系抗氧化元素的溶质浓度,推进了MCrAlY体系内氧化向外氧化发生的过程,促进了氧化膜的形成。高温条件下,Ta含量有降低Ni、Co、Cr、Al、O等离子的扩散速率的趋势,离子扩散速率的降低有助于提高涂层抗氧化性能,随着Ta含量的增加,涂层的内氧化程度降低。

(3) 含Ta涂层在长时间氧化条件下会生成CrTaO4、AlTaO4等尖晶石类氧化物,结构疏松多孔,同时Ta的氧化物PBR值较大,导致冷热循环过程中易使氧化膜脱落,影响涂层的抗热震性能。