几种热喷涂封严涂层的冲蚀磨损行为研究

2019-11-14刘琦峰章德铭程旭莹刘建明刘通

刘琦峰,章德铭,2,程旭莹,2,刘建明,2,刘通,2

(1.北京矿冶研究总院,北京 100160;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

在燃气轮机及汽轮机制造和实际生产过程中,燃气轮机及汽轮机转子叶片叶尖与静子机匣的间隙越小,燃气轮机及汽轮机效率越高,油耗越低,因而气路封严技术是提高燃气轮机及汽轮机性能的重要手段。相较于传统的气路密封技术,热喷涂可磨耗封严涂层作为一种高效、低成本的间隙控制技术,同时为机匣提供保护,减少受高温燃气的影响而得到应用[1,2]。

冲蚀磨损是指液体或固体以松散的小颗粒按一定的速度或角度对材料表面进行冲击所造成的一种材料损耗现象或过程[3,4],微观上失效包括磨损、腐蚀及其相互促进作用。使用热喷涂技术在材料表面制备涂层可以减轻冲蚀所造成的磨损[5],其具有对基体热影响小、设备简单和生产效率高等优点。但涂层在实际应用中面临的工况十分恶劣,正常运行过程中,不但需承受转子叶片的高速刮削接触,涂层也会受到燃气和高温、高速气流及其携带的少量微小颗粒的冲蚀作用[6],多种作用会导致封严涂层失效剥落。封严涂层的金属骨架使其具有良好的硬度及抗冲蚀性能[7],而可磨耗性能则要求涂层硬度在要求范围内尽可能的小以保证转动部件不被磨损;如何调整生产工艺平衡抗冲蚀性能和可磨耗性能是目前可磨耗封严涂层研究领域一个关键技术[8-11]。

本文选择三种不同材质的复合材料粉末为研究对象,采用相同参数的热喷涂工艺制备成可磨耗封严涂层,在相同的冲蚀条件下对其进行固体介质冲击试验,分析并比较三种不同涂层的抗冲蚀性能。通过对不同冲蚀角度下涂层被冲蚀后的表面形貌及截面形貌的观察,分析了涂层的冲蚀磨损行为。

1 试验过程与方法

1.1 试验材料

本试验选用45#钢为基体材料,涂层抗冲蚀性能测试试样尺寸为50mm×25mm×2mm。涂层面层粉末材料选用北京矿冶科技集团研制的铜铝聚苯酯粉末,镍铬铝聚苯酯粉末和镍铬铁铝氮化硼复合粉,复合面层厚度为2mm。在喷涂前,基材经喷砂和除油处理。

1.2 涂层制备

采用Meto 6P-Ⅱ氧-乙炔火焰喷涂系统在基体表面制备可磨耗封严涂层,火焰喷涂主要工艺参数如表1所示。

表1 涂层制备主要工艺参数Table1 Main technological parameters of coating preparation

1.3 冲蚀试验及分析方法

试验在北京矿冶研究总院自制的气-固喷砂式冲蚀磨损试验机上进行,冲蚀试验机主要结构包括喷砂枪、旋转式定位装置、冲蚀介质循环系统和气体压力控制阀。试验时,以压缩空气为动力,通过高速气流的流动,带动腔体内的冲蚀介质加速冲击试样表面。冲蚀试验机及喷枪结构如图1所示:

图1 冲蚀试验机及喷枪结构Fig.1 Erosion testing machine and structure of spray gun

其主要技术参数和本次试验条件如表2所示:

表2 自制冲蚀磨损试验机主要技术参数Table2 Main technical parameters of 100 self-made erosion tasting machine

参照美国通用电气(GE)公司E50A121冲蚀标准,选择表2中实验参数,模拟汽轮机实际工况时封严涂层所面临的粒子冲蚀环境。试验前用60目砂纸将涂层表面打磨平整,试验前后使用球头直径 Φ6mm的QLR五键电子齿轮千分尺测量涂层厚度差,用冲蚀时间与氧化铝所冲蚀的涂层厚度差的比值表示涂层冲蚀数EW(s/mil):

为减少不同实验时实验环境带来的影响,引入修正冲蚀数E#:

其中:EW校准代表每次实验前后使用实验校准片冲蚀数平均值。

冲蚀数数值越大,代表涂层磨损单位深度所用时间越长,抗冲蚀性能越好。

试验后采用Carl Zeiss公司的Stereo Discovery V20 型体视显微镜和带有EDS的ISU-5000型扫描电子显微镜观察和分析涂层冲蚀面的形貌特征。

2 试验结果与分析

2.1 冲蚀角度的影响

在表2的实验条件下,对三种涂层进行冲蚀角度分别为20°和90°的试验。表3、表4分别为三种涂层在20°和90°冲蚀角下的冲蚀数关系。可见,在不同角度的冲蚀条件下,CuAl复合涂层的冲蚀性能都为最好,NiCr-Al复合涂层较好,NiCrFe/Al复合涂层最差。

表3 20°冲蚀角不同涂层冲蚀数Table3 The erosion date of different coatings of 20° erosion angle

表4 90°冲蚀角不同涂层冲蚀数Table4 The erosion date of different coatings of 90° erosion angle

由图2可知,三种涂层在20°冲蚀角时,抗冲蚀性能表现均较90°时良好。可磨耗封严涂层疏松、多孔、颗粒之间结合较差,硬度偏低。涂层中的金属相起到抗冲蚀作用,这决定了低角度冲蚀时涂层的冲蚀主要以塑性材料的磨损机制进行,此时涂层的塑性决定了抗冲蚀能力的强弱。当冲蚀角增大时,磨料颗粒对涂层的正面冲击加大,非金属相相当于涂层中存在的预裂纹,这决定了在高角度冲蚀时,这些裂纹很容易扩展,因而逐渐表现出脆性材料冲蚀机制[12-15]。对于可磨耗封严涂层而言,低冲蚀角下塑性相起主要作用而大冲击角下脆性相起主要作用,即低角度下抗冲蚀性能较强。

图2 不同涂层、不同冲蚀角度试验结果Fig.2 Test results of different coatings and different erosion angles

2.2 冲蚀形貌分析

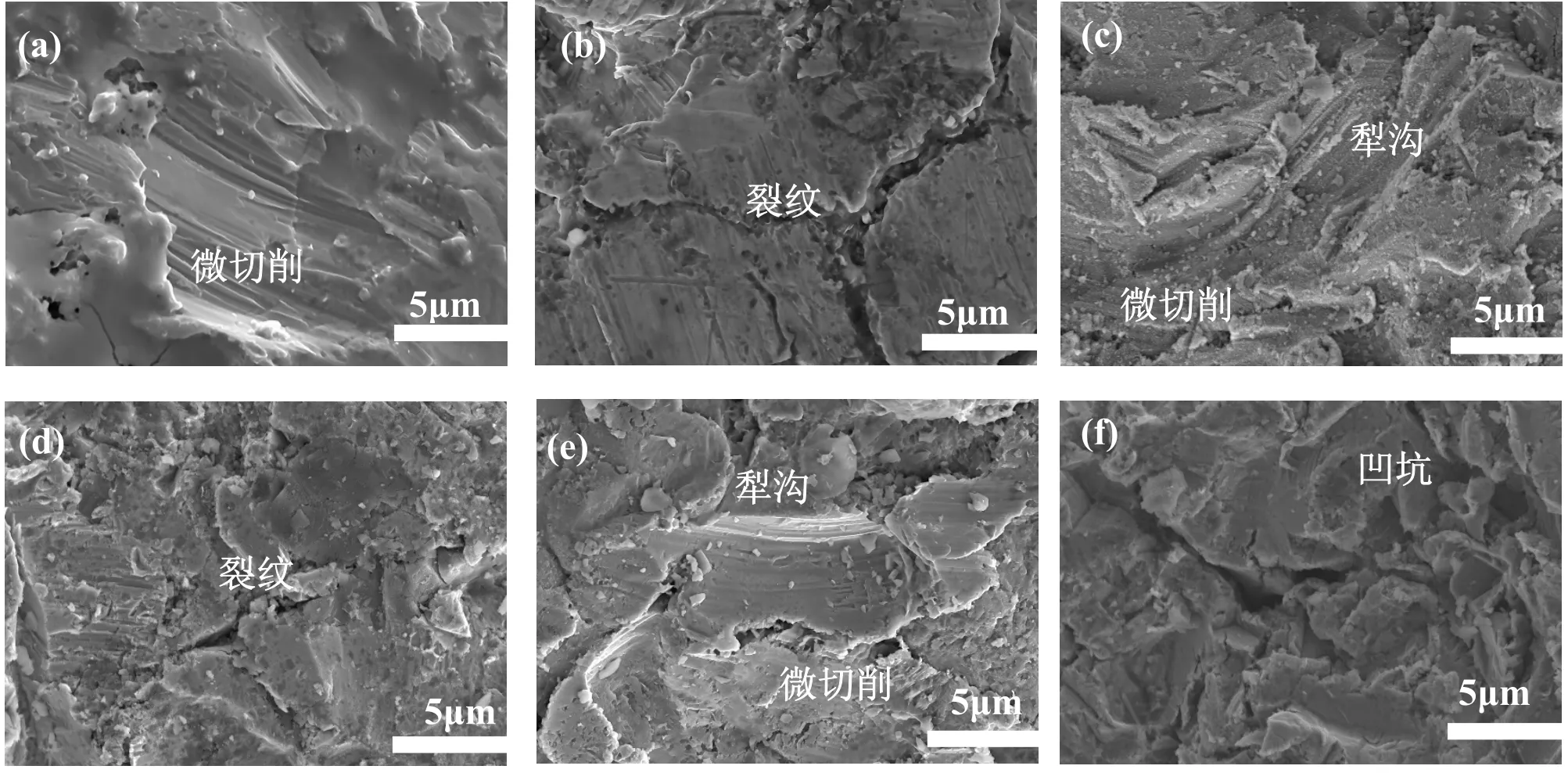

在涂层表面SEM形貌观察前使用压缩清洁气对其表面进行清洁处理,去除粘着的氧化铝颗粒,然后进行喷金处理,得到冲蚀角度为20°与90°时三种涂层的冲蚀磨损表面形貌图如图3所示。

由图3可以观察到涂层表面存在裂纹、冲蚀凹坑、以及微切削犁沟等。由图3(a)(c)(e)可以看出冲蚀介质在以低角度冲击涂层表面时,由于切向运动为主,粒子不断切削涂层,形成微切削痕迹,同时冲蚀粒子形状不规则,在涂层表面滑动时产生犁沟。此时的涂层主要受切削和犁削作用,捶击作用很弱,切削和犁削使表面的涂层组织向犁沟附近挤压,剥落较少。在图3(b)(d)(f)中粒子垂直击打在涂层表面,粒子的运动形式由切向变为法向运动,对涂层的作用形式主要为捶击锻打作用。高角度冲击时,粒子对涂层施加挤压力,使涂层表面形成梯田状凹坑,凹坑附近伴随着大量组织隆起,伴随着锤击锻打的不断进行,凹坑附近部分隆起的组织和未熔颗粒脱落,导致涂层出现颗粒或片状剥落。

图3 涂层冲蚀磨损表面形貌图:(a)、(b)CuAl复合涂层的20°和90°冲蚀磨损表面;(c)、(d)NiCr-Al复合涂层的20°和90°冲蚀磨损表面;(e)、(f)NiCrFe/Al复合涂层的20°和90°冲蚀磨损表面Fig.3 Surface morphology of erosion wear of coatings: (a), (b)20° and 90° erosion wear surfaces of CuAl composite coatings, (c), (d)20° and 90° erosion wear surfaces of NiCr-Al composite coatings, (e), (f)20° and 90° erosion wear surfaces of NiCrFe/Al composite coatings

2.3 冲蚀磨损行为分析

图4为喷涂态的CuAl复合涂层、NiCr-Al复合涂层和NiCrFe/Al复合涂层剖面形貌。灰白色代表的是合金相,黑色表示非金属相和孔隙,非金属相可均匀分布于金属骨架间,满足封严涂层疏松多孔的结构特点,涂层组织整体有明显的片层状分布。本文采用火焰喷涂工艺制备可磨耗封严涂层,喷涂粉末在燃烧火焰中被加热或软化,焰流推动其以一定速度喷射到工件表面形成涂层,因此涂层为层片状结构,并且片层之间的结合力较低,可观察到涂层内部存在预裂纹。

图4 涂层剖面形貌图:(a)CuAl复合涂层剖面;(b)NiCr-Al复合涂层的剖面;(c)NiCrFe/Al复合涂层的剖面Fig.4 Coating profile topographic: (a)CuAl composite coating profile, (b)NiCr-Al composite coating profile,(c)NiCrFe/Al composite coating profile

将涂层沿冲蚀方向解剖,对涂层截面进行扫描电镜分析得到图5所示截面形貌。由图5(a)、(c)、(e)可以看出在冲蚀角度为20°时涂层表面金属相组织向一侧聚集,这是由于冲蚀粒子在低角度时犁削作用将涂层表面组织沿运动方向挤压产生的。由图5(b)、(d)、(f)可以看出垂直冲击角度下涂层的次表面金属相间存在大量裂纹,涂层的表面在冲蚀介质的连续击打下,容易导致结合力较弱的层片和非金属相间出现裂纹的拓展,并向涂层表面迁移,最终造成涂层表面出现剥落。低角度时,冲蚀粒子存在犁削作用,增加涂层表面疲劳应力;高角度时,锤击作用的增强加速裂纹的拓展,涂层片片剥落直至涂层完全失效。

图5 涂层冲蚀磨损剖面形貌图:(a)、(b)CuAl复合涂层的20°和90°冲蚀磨损剖面;(c)、(d)NiCr-Al复合涂层的20°和90°冲蚀磨损剖面;(e)、(f)NiCrFe/Al复合涂层的20°和90°冲蚀磨损剖面Fig.5 Surface Morphology of Erosion Wear of Coatings: (a), (b)20° and 90° erosion wear surfaces of CuAl composite coatings, (c), (d)20° and 90° erosion wear surfaces of NiCr-Al composite coatings, (e), (f)20° and 90° erosion wear surfaces of NiCrFe/Al composite coatings

3 结论

本文采用氧-乙炔火焰喷涂技术在45#钢基体上制备了NiCr-Al复合涂层、CuAl复合涂层和NiCrFe/Al基复合涂层,对三种涂层在不同冲蚀角度下进行了室温粒子冲蚀实验,对比了三种涂层的冲蚀磨损性能。对冲蚀后涂层的表面形貌以及截面形貌进行了观察,分析了冲蚀角度对涂层冲蚀磨损行为的影响。主要结论如下:

(1) 三种涂层在20°冲蚀角时,抗冲蚀性能表现均较90°时良好。GE冲蚀数由大到小依次是CuAl复合涂层、NiCr-Al复合涂层、NiCrFe/Al基复合涂层。

(2) 冲蚀角度对可磨耗封严涂层的抗冲蚀性能有较大影响, 并显著影响涂层的冲蚀磨损行为特征。20°时涂层磨损主要有切削引起,冲蚀磨损行为主要表现为显微切削和疲劳剥落;90°时涂层磨损主要由锤击引起,涂层冲蚀磨损行为主要为片状剥落。