重型燃气轮机用La2(Zr0.7Ce0.3)2O7/YSZ双层热障涂层热循环性能研究

2019-11-14汪超周鑫解旭阳张宏琦何磊曹学强

汪超,周鑫,解旭阳,张宏琦,何磊,曹学强

(1 上海电气燃气轮机有限公司燃气轮机研究所,上海 200240;2 武汉理工大学硅酸盐建筑材料国家重点实验室,湖北,武汉 430070)

0 引言

低排放、高效率始终是重型发电燃气轮机发展的目标,达到这个目标最有效的方法之一就是提高燃气轮机透平的进气温度[1]。目前F级发电燃气轮机的初始燃气温度在高达1400℃[2]。为了保护热部件金属基底,延长热端部件的服役寿命,普遍采用热障涂层(Thermal barrier coatings,TBCs)技术,即通过大气等离子喷涂(atmospheric plasma spraying, APS)或电子束-物理气相沉积技术(electron-beam physical vapor deposition, EB-PVD)在热部件表面制备一层低热导率的陶瓷层。在现有的冷却技术条件下,厚度250 μm的TBC可以将热端部件的表面温度降低110℃ ~170℃[3]。

当前,F级燃气轮机普遍采用Y2O3部分稳定化的ZrO2(YSZ)作为透平叶片和燃烧室的TBC材料。为了进一步提高燃机热效率、减少废气排放,美国GE、德国西门子和日本三菱重工等国际巨头们已经推出了更先进的H级、J级燃气轮机,透平初温可达1500℃-1600℃[4,5]。透平温度的提高,不可避免要增加冷却气体的流量,然而冷却空气用量的增加不利于功率和整体热效率的提高。另一方面,目前工业上应用最广泛的YSZ涂层的长期使用温度不能超过1200℃,在更高的温度下使用YSZ将发生相变和严重的烧结,导致涂层寿命急剧降低。因此,开发使用温度更高、热导率更低的新型TBC材料被认为是进一步提高燃机热效率、推动产品升级换代最简单、可行的办法。三菱重工已经开发了具有比常规YSZ涂层更高隔热温度的烧绿石结构的TBC,该新型陶瓷涂层同时具有比YSZ更高的使用温度,满足了1600℃级燃气轮机的发展需求[4]。然而,出于保密原因,三菱并没有公开该涂层的成分。

近年来,烧绿石结构的La2Zr2O7(LZ)作为一种TBC新材料引起了科研工作者的广泛关注。Vassen等[6]发现LZ具有优异的抗烧结性能,并且在熔点以下无相变,其热导率比传统的YSZ材料低30%左右,是很有希望的新型TBCs材料。但是,这类氧化物的热膨胀系数和断裂韧性偏低,因此涂层的热循环寿命无法满足工业应用的要求[7]。针对这一缺陷,对LZ进行CeO2掺杂改性,研究结果表明[8,9],La2(Zr0.7Ce0.3)2O7(LZ7C3)是烧绿石结构和萤石结构的混合相,在La2O3-CeO2-ZrO2系列复合氧化物中综合性能最佳,明显优于La2Zr2O7(LZ)和La2Ce2O7(LC),其等离子喷涂涂层在1400℃煅烧15h也没有收缩。相比LZ,LZ7C3的平均热膨胀系数也有了一定的提高[10]。在1300℃的热循环试验中,EB-PVD制备的LZ7C3/YSZ双陶瓷层热障涂层的热循环寿命相对YSZ涂层提高了约30%[11]。这些研究结果表明,LZ7C3是一种使用温度高于1250℃、具有重要应用前景的TBCs陶瓷层材料。

与航空发动机相比,地面重型燃气轮机的维修周期长,可达30000-50000 h。因此应用于地面重型燃气轮机的TBC要求具有良好的热循环寿命。本文将初步探索采用APS制备LZ7C3/YSZ双陶瓷层结构的TBCs应用于地面重型燃气轮机的可行性,为我国自主知识产权的下一代先进地面燃气轮机的研制提供技术储备。

1 实验材料及方法

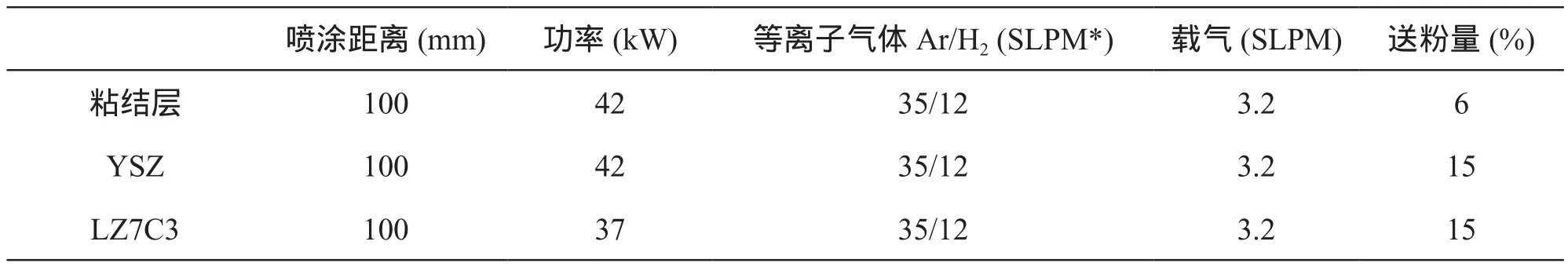

在本实验中,采用DZ125镍基高温合金作为基体材料。基体经喷砂粗化后,采用Oerlikon-Metco公司Multicoat大气等离子喷涂设备(F4喷枪)依次喷涂NiCrAlY粘结层和陶瓷层。制备LZ7C3/YSZ双陶瓷层结构TBCs时,先喷涂YSZ底陶瓷层,再喷涂LZ7C3涂层。其中YSZ涂层的喷涂直接采用购买的204NS粉(Oerlikon-Metco),而LZ7C3涂层的喷涂粉末采用高温固相法合成,取粒径在25-125μm的粉末用于喷涂。NiCrAlY、YSZ、LZ7C3三种涂层的等离子喷涂参数见表1。

表1 等离子喷涂参数Table 1 Plasma-spraying parameters

涂层热循环采用高温火焰台架设施进行,每一次热循环中,涂层试样表面被火焰从室温加热到1250±30℃,保持5min,然后在空气气氛及金属基体背部有压缩空气存在的条件下冷却2min。循环测试重复进行,直到陶瓷涂层表面剥落的面积超过试样总面积的5%定义涂层失效,停止热循环测试。计算涂层累计的热循环次数定义为其热循环寿命。测试过程中,涂层表面采用高温红外测温仪实时监控温度,合金基体采用标准Pt/Pt-Rh10热电偶进行实时测温。采用转靶X射线衍射仪(铜靶,λ=0.15406nm)对涂层进行物相分析。使用QUANTA FEG-450型场发射环境扫描电子显微镜对涂层表面和截面微观形貌分析。样品的热膨胀系数通过机械热膨胀仪(德国,Netzsch,402C)进行测定。采用激光脉冲(Laser Flash)测量材料的热扩散系数,仪器型号为LFA 427(德国Netzsch公司)。

2 实验结果及讨论

2.1 涂层的相组成和显微结构

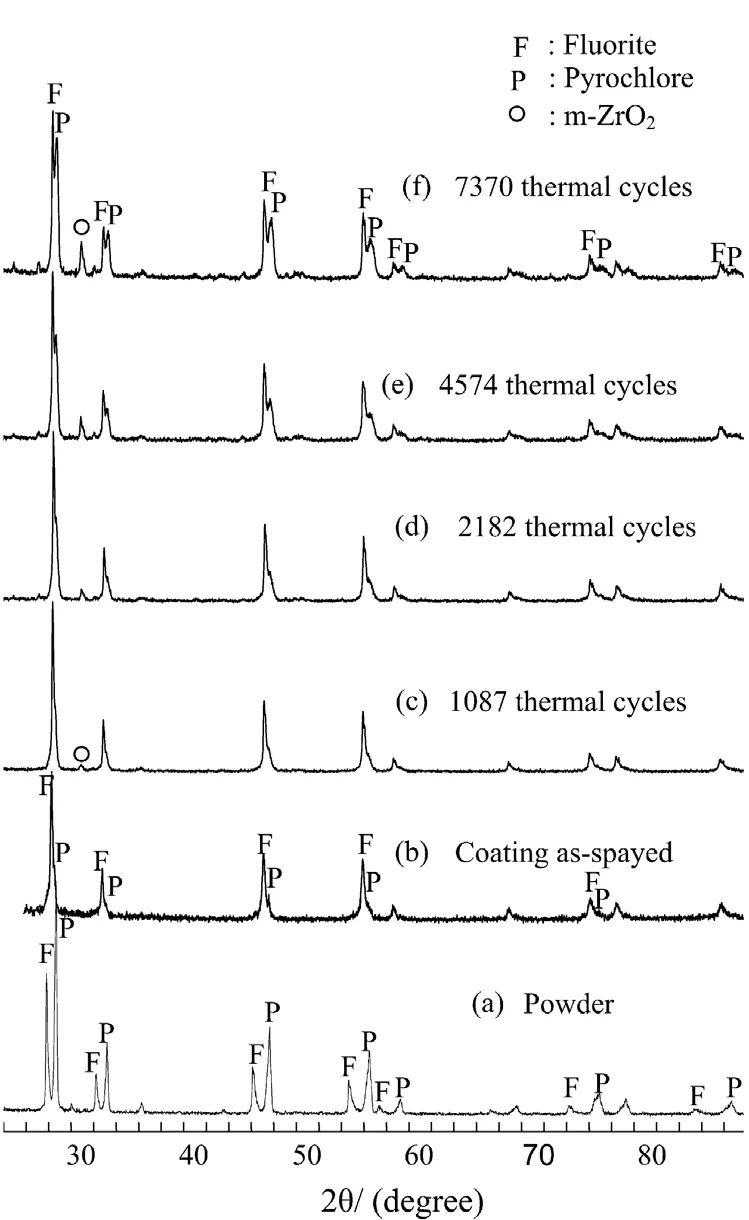

图1(a)和(b)是合成的LZ7C3粉末及喷涂态涂层的XRD谱图。如图所示,高温固相法合成的LZ7C3粉末中的主相是溶有少量LC的LZ,保持了烧绿石结构(P相),LZ7C3中的次相是LZ和LC的共溶物,为萤石结构(F相)。在图1(a)和(b)中可以看出喷涂后LZ7C3涂层和高温固相合成LZ7C3粉末具有相似的XRD图谱,说明LZ7C3已经被喷涂在试样表面。对于LZ7C3粉末来说,XRD衍射峰中对应烧绿石结构的峰要强于对应萤石结构的衍射峰,然而,对于喷涂后的LZ7C3涂层,情形刚好相反,烧绿石结构对应的衍射峰要弱于萤石结构对应的衍射峰。这种现象表明LZ7C3在喷涂过程中,更容易形成为萤石结构的LC与LZ共溶物,而不是溶有少量LC的LZ烧绿石结构。这可能是由于在等离子喷涂过程中,熔融的LZ7C3迅速冷却,亚稳态的萤石结构被保留导致的[12]。在XRD图谱中可以明显看到喷涂后LZ7C3涂层对应于萤石结构的衍射峰相对于LZ7C3粉末中萤石结构对应的衍射峰向大的2θ值偏移(小的d值),主要原因是LZ7C3涂层中的LZ和LC萤石结构共溶物中LZ的含量较高。而Zr4+离子半径(0.079 nm)要小于Ce4+离子半径(0.092 nm)。

图1(c)-(f)显示了LZ7C3/8YSZ涂层的热循环过程中涂层表面的XRD图谱。在热循环过程中,P相的衍射峰对应的强度逐渐增强,说明在热循环过程中表面LZ7C3涂层中烧绿石结构的含量逐渐增加,因此,可以认为在热循环过程中发生从萤石结构到烧绿石结构的相变。

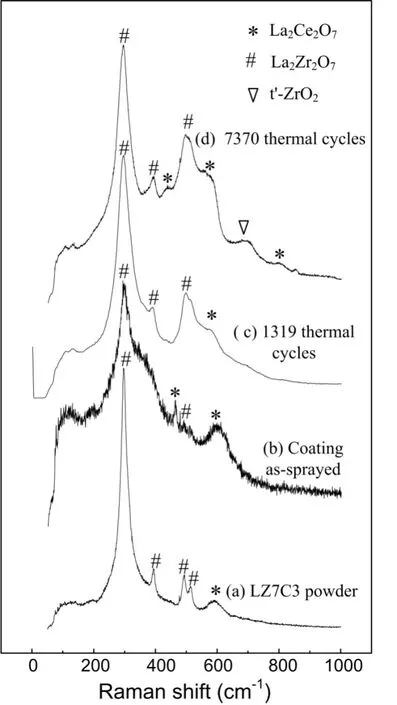

Raman测试是研究物相结构的有效工具。图2(a)和(b)分别是LZ7C3粉末、喷涂后LZ7C3/8YSZ涂层表面的傅里叶Raman图谱。已知在LZ7C3的Raman图谱中,在297cm-1处尖锐的Raman峰对应O-Zr-O键的弯曲振动,而在394cm-1、495cm-1、514cm-1处的Raman峰与La-O和Zr-O键的伸展模式有关,这几个Raman峰被认为是LZ结构的特征峰[13]。在LZ7C3的Raman光谱中,在590cm-1处和465cm-1处的Raman峰与Ce-O键有关,这两个峰可以作为LC结构的特征峰[14]。在喷涂后LZ7C3涂层的Raman图谱中,在291cm-1(LZ)处有一个尖锐的Raman峰,在 453cm-1(LC)、491cm-1(LZ)、597cm-1(LC)有 强度弱且宽的Raman峰。喷涂后涂层的Raman峰的强度显著低于LZ7C3粉末的Raman峰且大部分Raman峰峰型宽而强度弱,表明喷涂后LZ7C3涂层结晶度较差。相对于与LZ7C3粉末中LC/LZ特征峰的强度比,喷涂后涂层的比值较大,表明喷涂后涂层中LC晶体的含量较高,与XRD分析结果一致。

图1 不同条件下的LZ7C3材料XRD图谱(a)LZ7C3粉末;(b)喷涂态涂层;(c-f)不同热循环次数下Fig.1 XRD patterns of LZ7C3 (a) powder, (b) the assprayed coating, (c-f) the coating during thermal cycling

图2(c)-(d)显示了LZ7C3/8YSZ:Eu涂层的热循环过程中涂层表面的Raman图谱。可以看出,随着热循环的进行,LC/LZ的Raman峰强度比值不断减小,这也证实了热循环过程中由萤石结构向烧绿石结构的不断转变。这可能是由于长时间加热使亚稳态的萤石相向平衡态的烧绿石结构转变导致的。对于TBCs而言,相变对热循环性能是不利的,相变产生的体积变化往往伴随着热应力的产生。然而从萤石结构向烧绿石结构转变不会发生显著的体积变化,因此对于LZ7C3涂层,该相变不会明显降低TBCs的热循环寿命。此外,热循环后在涂层的XRD和Raman谱图中都检测到ZrO2相的存在,这可能是表层的LZ7C3剥落,裸露出底层的YSZ涂层导致的。

图2 (a)LZ7C3粉末;(b)喷涂后LZ7C3/8YSZ:Eu涂层表面;(c)热循环1319次;(d)7370次的Raman图谱Fig.2 Raman spectra of (a) LZ7C3 powder, (b) as-sprayed LZ7C3/8YSZ:Eu coating surface , (c) after 1319 thermal cycles, (d) 7370 thermal cycles

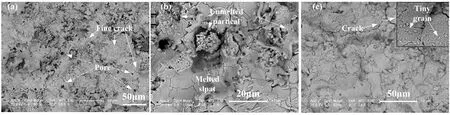

喷涂态LZ7C3/YSZ涂层表面的微观结构如图3(a)和(b)所示,涂层为熔融液滴薄片堆积的结构,在涂层表面可以观察到熔融液滴薄片、半熔融颗粒和未熔融颗粒。涂层表面可以观察到微裂纹和细小孔洞。微裂纹产生主要是因为涂层熔融液滴在快速冷却中发生收缩,并且有残余应力的产生而导致的。孔洞是因为在涂层中固化薄片的不完美堆积导致。

热循环后涂层表面形貌如图3(c)所示。热循环之后,涂层表面的微裂纹数目较喷涂态涂层减少,有较大裂纹在涂层表面形成。涂层表面可以观察到细小颗粒,这主要是因为涂层在热循环过程中无定型结构重结晶所致。

图3 热循环前LZ7C3/8YSZ:Eu涂层的不同放大倍数的表面微观结构图:(a)400×;(b)1600×;(c)热循环7370次后表面微观结构图Fig.3 Surface morphology: of the LZ7C3/8YSZ:Eu coating as-sprayed with differentmagnifications:(a) 400 ×, (b) 1600 ×, (c) after 7370 thermal cycles.

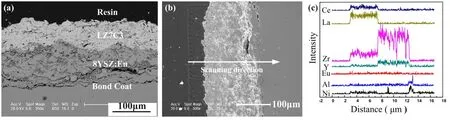

图4显示了喷涂后LZ7C3/8YSZ:Eu涂层的横截面微观形貌和相关元素(Ni,Al,Eu,Y,Zr,La,Ce)在厚度方向的分布情况。可以看出,LZ7C3/8YSZ具有片层状结构,为典型的大气等离子喷涂涂层特征。在厚度方向LZ7C3外层和8YSZ:Eu内层界面处元素含量发生明显的变化,即:Zr和Y含量在界面处突然增加,La和Ce含量在界面处突然降低,元素含量的不同,代表了LZ7C3和8YSZ界面处的分层现象,并且从涂层的电镜图也可以看到清晰的涂层界面。

图4 喷涂后LZ7C3/8YSZ涂层横截面显微结构及相应的元素(Ni,Al,Eu,Y,Zr,La,Ce)分布Fig.4 Cross-sectional micrograph of the as-sprayed LZ7C3/8YSZ coating and the corresponding elements distribution of the Ni, Al, Eu, Y, Zr, La and Ce

2.2 涂层的热物理性能

涂层的热导率是TBCs最重要的性能之一,为了测定LZ7C3涂层的热导率,将LZ7C3涂层喷涂在石墨上得到无基底(free-standing)的样品,然后通过激光闪烁法测试涂层的热扩散系数k,涂层的热导率由公式计算得到。其中比热容Cp根据Neumanm-Kopp规则,由相应的La2O3、ZrO2和CeO2的比热容计算得到,密度ρ由阿基米德排水法测得。

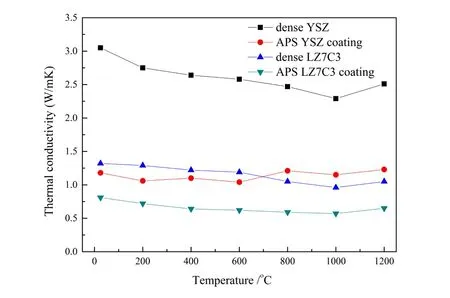

图5是LZ7C3陶瓷体材料及APS涂层的热导率随温度变化的曲线,YSZ陶瓷块体材料及APS涂层的热导率也放在图中作为对比。从图中可以看出,LZ7C3和YSZ体材料的热导率与温度大致呈反比关系,表明晶格振动(声子)是热传导的主要载体,这是绝大多数多晶材料的导热机理。1000℃以上热导率值的上升是由于高温下热辐射传热增加导致的,与块体材料相比,涂层热导率随温度变化不太明显。LZ7C3陶瓷块体材料及APS涂层的热导率值均明显低于YSZ的相应热导率值,1000℃时LZ7C3块体材料的热导率为0.87 Wm-1K-1,仅为YSZ的37%。LZ7C3涂层在1000℃的热导率约为YSZ涂层的48%,仅为0.48 Wm-1K-1。更低的热导率表明LZ7C3涂层相对YSZ涂层具有更好的隔热效果。

图5 LZ7C3和YSZ块体材料及APS涂层的热导率Fig.5 Thermal conductivity of the LZ7C3 and YSZ bulk materials, and APS coatings

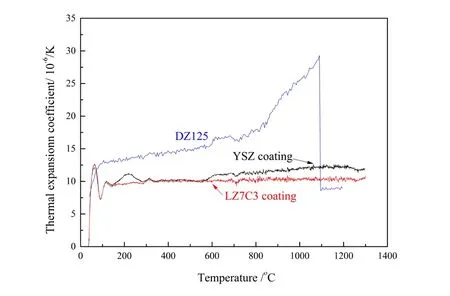

涂层与基体热膨胀系数不匹配产生的热应力是高温下TBCs失效的主要原因。图6是LZ7C3涂层、YSZ涂层及DZ125高温合金的热膨胀系数随温度的变化曲线。从图中可以看出,LZ7C3涂层的热膨胀系数明显低于DZ125高温合金,也略低于YSZ涂层的热膨胀系数。因此,将LZ7C3与YSZ组成双陶瓷层TBCs,有利于缓解LZ7C3涂层与基体之间的热膨胀不匹配应力。

图6 LZ7C3和YSZ涂层及DZ125高温合金的热膨胀系数随温度变化曲线Fig.6 Thermal expansion rates as a function of temperature for LZ7C3, 8YSZ coatings and DZ125 super alloy samples

2.3 热循环失效分析

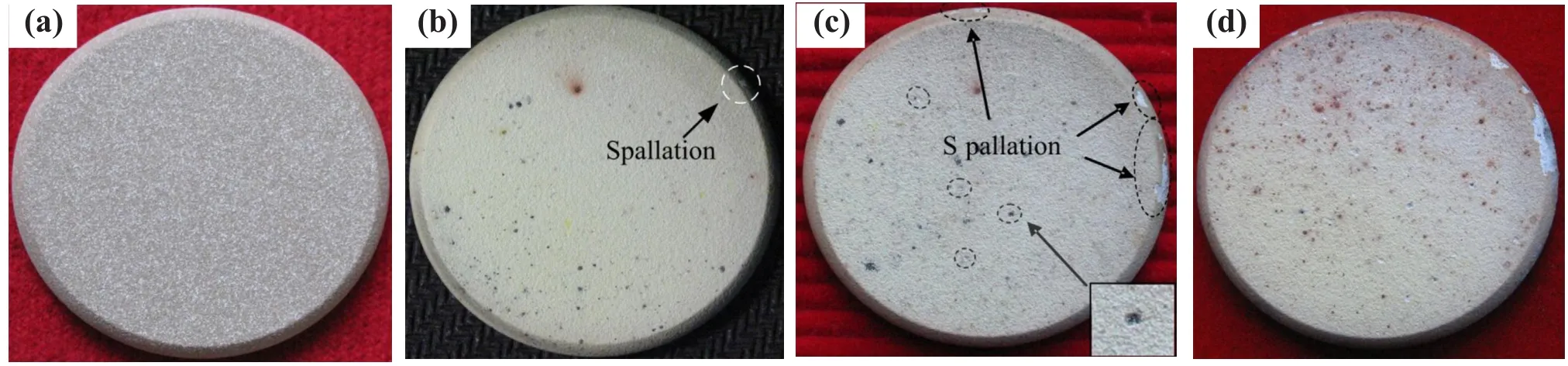

将TBCs的纽扣样品进行1250℃火焰热循环试验,LZ7C3/8YSZ双层涂层热循环不同次数后的表面照片如图7所示,其中所有照片均来自同一个样品在不同条件下(不同热循环次数)的表面形貌。从图中可以看出,样品在热循环745次后,开始出现点脱落。在热循环7370次之后,涂层边缘的脱落面积增大,边缘部分8YSZ层脱落,露出内部粘结层,但此时涂层的剥落面积仍然少于总面积的5%,表明LZ7C3/8YSZ涂层具有优异的热循环性能,1250℃热循环寿命大于7370次。

图7 喷涂后LZ7C3/8YSZ:Eu双层涂层样品及热循环不同次数后的表面照片(a) 0次; (b)502次; (c)745次; (d)7370次Fig.7 Surface photograph of the as-sprayed and after different thermal cycles LZ7C3/8YSZ:Eu coating:(a) 0, (b) 502, (c) 745, (d)7370 cycles

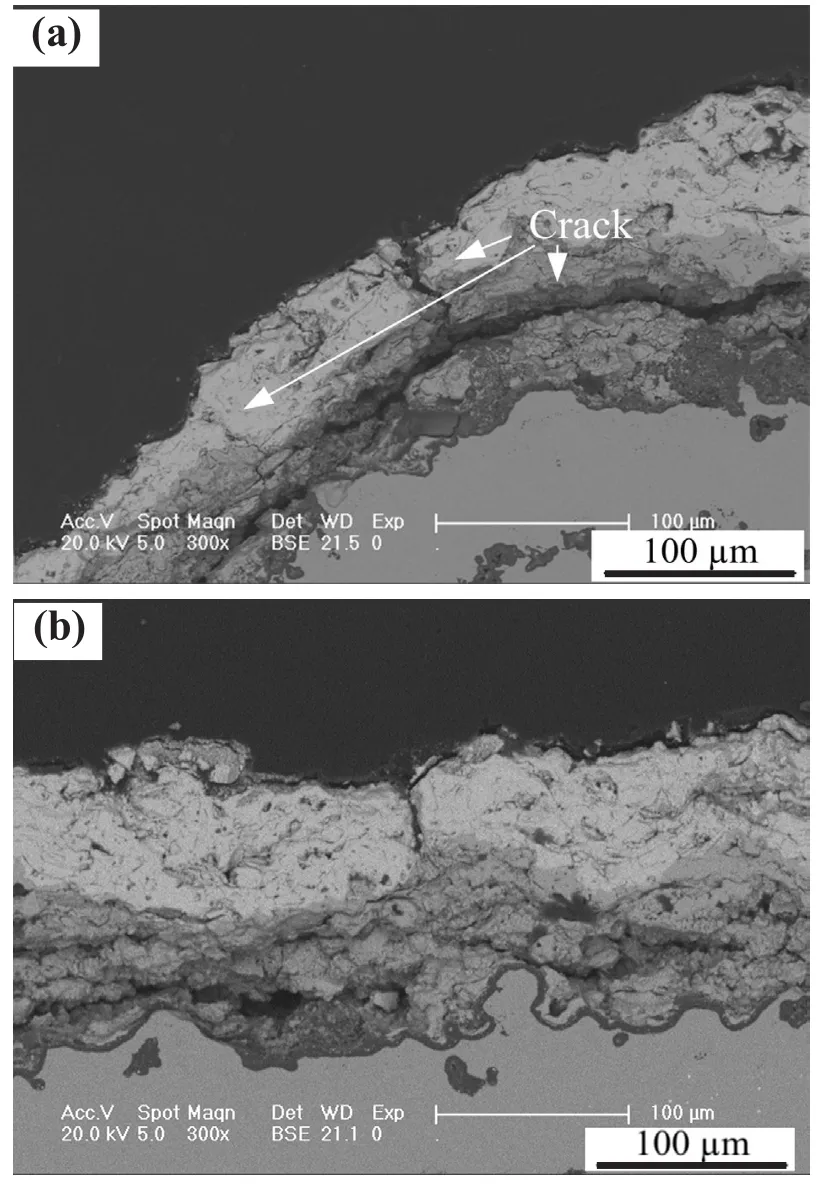

图8显示了LZ7C3/8YSZ涂层热循环7370次后的样品边缘的截面形貌。从图中可以看出,LZ7C3陶瓷外层和8YSZ陶瓷内层之间无裂纹生成,这主要是因为LZ7C3和8YSZ相似的热膨胀系数。二者之间相似的热膨胀行为可以降低LZ7C3层和8YSZ:Eu层之间由于热膨胀不匹配产生的热应力,从而延长了双陶瓷热障涂层的热循环寿命。从图8(b)中可以看到,粘结层和8YSZ:Eu陶瓷内层之间的界面处有一厚度为5μm左右的黑色薄层形成,被称为热生长氧化物(thermally grown oxide; TGO)。TGO的出现和演变是涂层失效的一个重要原因。涂层内部的应力分布随着TGO的生长发生很大变化。TGO的生长导致了底层粗糙度增大,而陶瓷层厚度较薄的区域应力集中,使得裂纹生成并扩展,是涂层失效的重要原因。

图8 LZ7C3/8YSZ:Eu涂层热循环7370次后靠近涂层边缘区域的脱落情况Fig.8 Cross-sectional micrograph of the LZ7C3/8YSZ:Eu coating near the edge, after 7370 thermal cycles

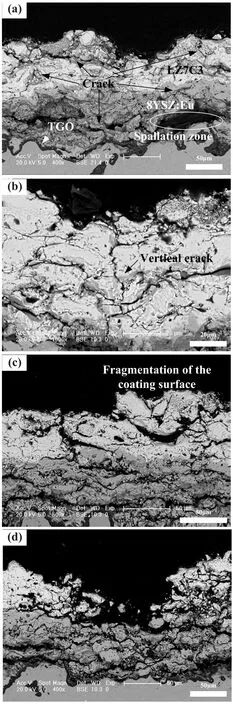

图9显示了LZ7C3/8YSZ涂层热循环7370次后的样品边缘的截面形貌。从图中还可以看到,LZ7C3陶瓷外层和8YSZ:Eu陶瓷内层均有裂纹生成。如图9(b)-(d)所示,LZ7C3陶瓷外层中存在垂直裂纹,垂直裂纹产生是由于加热过程中LZ7C3受到拉应力导致的。垂直裂纹一般被认为可以释放涂层内部的残余应力,有利于提高涂层寿命。从图9(c)中还可以看到,当竖向裂纹延伸到LZ7C3层与8YSZ层界面处,沿着界面处发生偏转,向平行于LZ7C3层与8YSZ层界面的方向延伸。当偏转裂纹与横向裂纹相联结时,LZ7C3陶瓷外层的部分脱落,这也是LZ7C3/YSZ涂层发生点状剥落的原因。LZ7C3陶瓷外层脱落的另外一个重要原因是LZ7C3的烧结。尽管在试验中测试到的涂层表面温度为1250±50℃,然而煤气火焰的实际温度可以高达2000℃,而涂层暴露于高温火焰中的时间长达614h。因此,尽管LZ7C3材料的抗烧结性能很好,LZ7C3层仍将发生烧结。烧结将导致LZ7C3陶瓷外层发生碎裂。外层的LZ7C3剥落后,内层YSZ涂层将暴露于高温火焰中时,可能导致YSZ涂层发生相变和烧结。YSZ涂层烧结所产生的涂层结构变化导致了涂层材料在厚度方向的线性收缩,同时涂层弹性模量增加,热应力也增加,使得大的横向裂纹产生。当裂纹联结后,内层8YSZ也将与从基体上剥落。

图9 LZ7C3/8YSZ:Eu涂层热循环7370次后涂层中间区域的脱落情况Fig.9 Spallation of the top layer in the LZ7C3/8YSZ:Eu coating after 7370 thermal cycles

3 结论

通过大气等离子喷涂制备了LZ7C3热障涂层,从室温到1000℃,LZ7C3涂层的热导率与温度大致呈反比关系,但变化趋势不太显著。1000℃时LZ7C3涂层的热导率约为0.48 Wm-1K-1,仅为传统YSZ涂层的48%。LZ7C3涂层的热膨胀系数在8.9~10.2×10-6K-1之间,略低于YSZ涂层,因此必须采用双层结构以缓解LZ7C3和基底之间的线膨胀系数差异。在1250℃的高温火焰台架试验中,LZ7C3/8YSZ双陶瓷层热障涂层经过7370次热循环,涂层的剥落面积不超过5%,表现出优良的热循环性能。结果表明,LZ7C3是一种极具应用前景的高温TBCs材料,基本能满足重型燃气轮机透平进气温度进一步提高的发展需求。下阶段将进一步优化粘结层和陶瓷层制备工艺和组织结构,以进一步提高LZ7C3/8YSZ双陶瓷层TBCs的热循环寿命,为促进该类涂层走向工业应用奠定技术基础。