基于台达PLC自动切胶机的设计

2019-11-14王宁丁冬梅

王宁,丁冬梅

(1.中国石油大连润滑油分公司,辽宁 大连 116031;2.中国石油大连润滑油研究开发中心,辽宁 大连 116031)

0 引言

在润滑油调合过程中,RHY615黏度指数改进剂具有增黏能力强、剪切稳定性较好、高温性能好等特点,广泛应用于高档内燃机油、液压油和齿轮油产品中,是目前世界上应用较多的一个品种,市场前景非常广阔。在生产RHY615黏度指数改进剂时,切胶工序始终是制约RHY615产量和质量的一道“瓶颈”工序。传统的切胶工艺中,原始的切胶机就是铡刀,采用类似于铡草的方式人工送胶、切胶,劳动强度大、效率低且存在很大的安全隐患;逐渐发展为使用液压系统完成切胶动作的手动液压切胶机,切刀依据上下两个限位开关限定位置,切胶速度慢,仍需要人工送胶,生产效率低,提升切胶速度困难。目前我国的成套切胶机同样存在以上不足,在此背景下,本文以手动切胶机为基础,对其进行设计改造,坚持成本最优化原则,设计出既提高切胶速度又能随意调整切胶尺寸的新式自动切胶机。

1 切胶机工作原理及三维模型的建立

传统切胶机借助液压系统作为动力来源,如图1所示,在长时间工作中,储油缸里的液压油无法避免地会出现泄漏现象,如不及时清理,极易对胶体产生污染;液压系统反应不灵敏,对切刀速度及位置控制滞后,造成切刀磨损加剧,切刀的碎屑也会污染胶体,从而给产品带来杂质。本文在研究传统液压切胶机基础上,采用伺服凸轮电机代替液压系统为新式自动切胶机提供动力。

图1 传统液压切胶机

1.1 传统液压切胶机原理

传统液压切胶机主要由切刀、机架、底座及垫板、液压系统、电气开关等部分组成。依靠液压系统为动力,采用导轨控制切刀导向,限位开关控制切刀位置。液压系统原理如图2所示。切胶时,人工将生胶放置在切刀下方,按下启动键,液压油泵提供动力给液压油缸,切胶刀与活塞杆直接相连,切刀在活塞杆带动下沿导轨下降,限位开关将位置信息反馈给换向阀,通过换向阀控制油缸活塞杆动作来改变切胶刀的上下方向。

图2 切胶机液压系统原理

1.2 切胶机受力分析

在切胶生产中,受力分析如图3所示,F1、F2为胶体本身对切胶刀刀刃两侧的阻力,FP为液压杆对切胶刀的推力,α为刀刃角,L为切刀厚度,H为刀刃长度[1]。

图3 切胶机切刀受力分析

通过查找原切胶机参数可知,齿轮泵效率η1取89%,电机效率η2取87%,切胶工作余量S定为10,工作最大压强P=8 MPa,液压管最大流量VL=8 mL/r,电机转速n取1420 r/min,切刀周期T=12 s,切刀行程L′为500 mm,厚度L为70 mm,刀刃长度H为20 mm,切胶效率参数μ取0.95,由功率等价可知:

SFpμ=η1η2PVLn/60

进一步化简得

带入数据化简后得

以F1作为自动切胶机凸轮电机功率选择的依据,W为凸轮电机做的功,P1为凸轮电机功率,S′为自动切胶机行程长度400 mm,t为行程时间0.5 s,凸轮电机效率η3取80%,凸轮传动效率η4取80%,则

预留一定的裕量,由此选择凸轮电机功率为3700 W。

1.3 自动切胶机三维模型的建立及系统组成

综合分析自动切胶机使用的现场环境、控制精度及工艺要求,设计机电一体化控制系统框图,如图4所示。借助功能强大、易学易用和技术创新的SolidWorks软件对自动切胶机进行三维建模[2],如图5所示。

图4 自动切胶机控制系统

图5 自动切胶机三维模型

本文设计的自动切胶机由切胶单元、定位输送单元、斜坡输送单元及控制系统组成。利用控制器对定位传送电机运行速度实施精确控制[3],实现胶块尺寸合乎生产要求。人机界面(触摸屏)完成切胶参数的设定、工作过程启停及实时的监控,PLC完成工艺参数转换,相应的电机控制,如定位传送电机速度、切刀上升高度等,依照编制好的程序顺序执行,胶块的尺寸可通过触摸屏输入参数随时设定,灵活调整。考虑到切完的胶块还需人工放到调合釜中,存在安全隐患,为此增加了带齿型斜坡输送带,可自动将胶块输送至调合釜,既节省了人力,又达到了本质安全。

2 自动切胶机硬件设计

本文硬件设计包括硬件选型、电气主回路设计、控制回路设计及PLC的I/O点分配。

2.1 硬件选型

本文根据满足生产需要、性价比高、可靠性强、留有一定裕量的原则对设备硬件进行选择,如表1所示。

表1 硬件设备

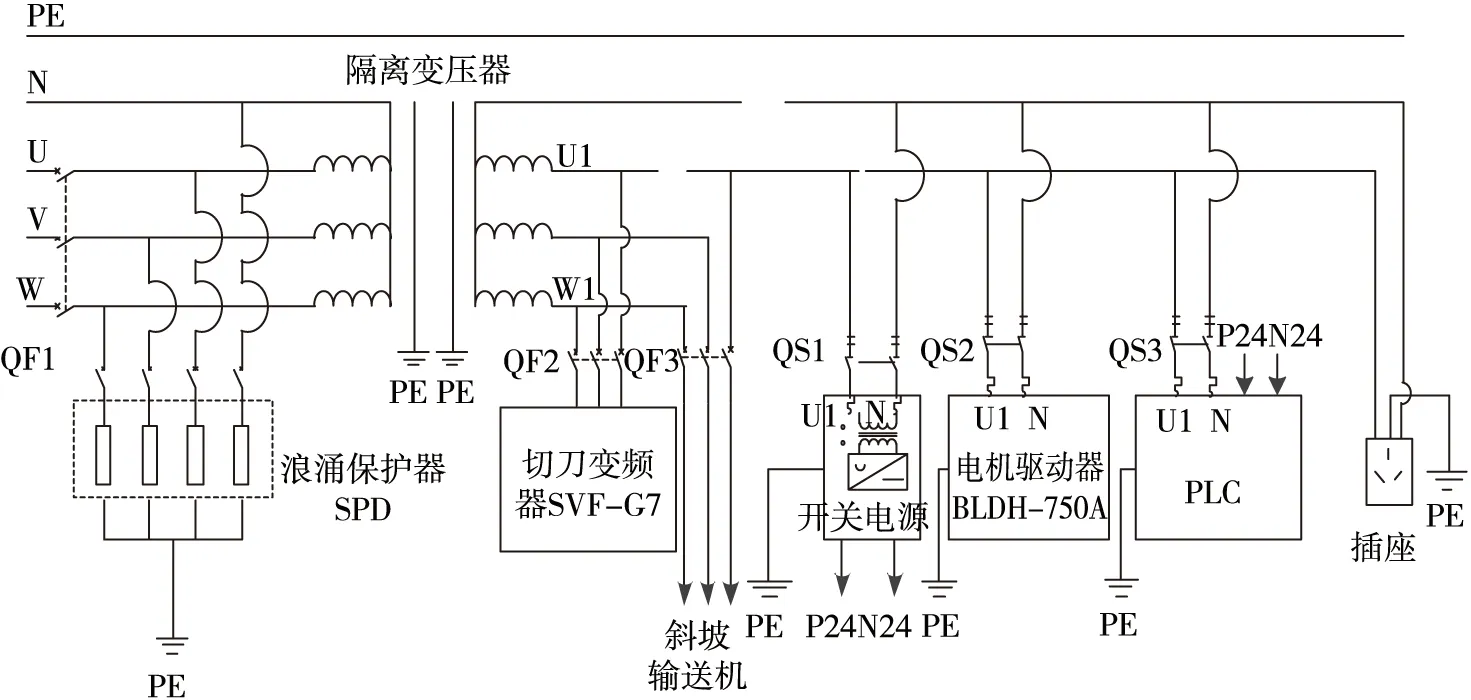

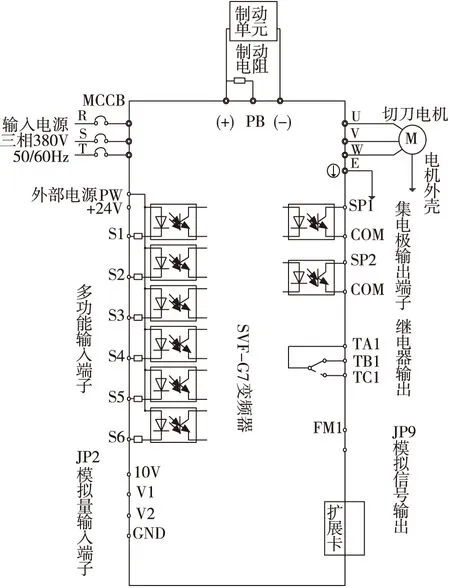

2.2 电器主回路设计

主回路如图6所示,主要包括:断路器、接触器、浪涌保护器(SPD)、隔离变压器、开关电源、PLC、切刀变频器、电机驱动器等。系统通过QF1开关接通,主电路各设备接通得电。由于是交流三相供电,供电电压为380 V,但系统的PLC输入控制回路、触摸屏、中间继电器需要提供直流24 V电压供电,因此需通过开关电源提供24 V直流电压供电。PLC供电电源由隔离变压器后220 V交流电压供电。斜坡输送机和定位传送电机回路接线如图7所示,切刀变频器接线如图8所示。

图6 电器主回路

图7 斜坡输送电机、定位传送电机接线

图8 切刀变频器接线

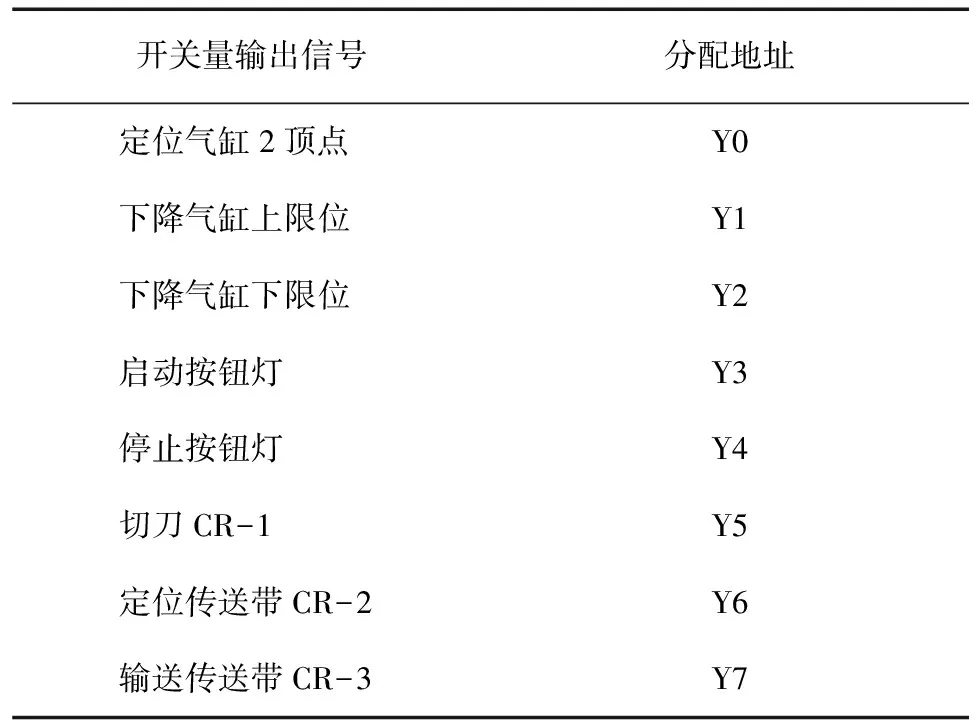

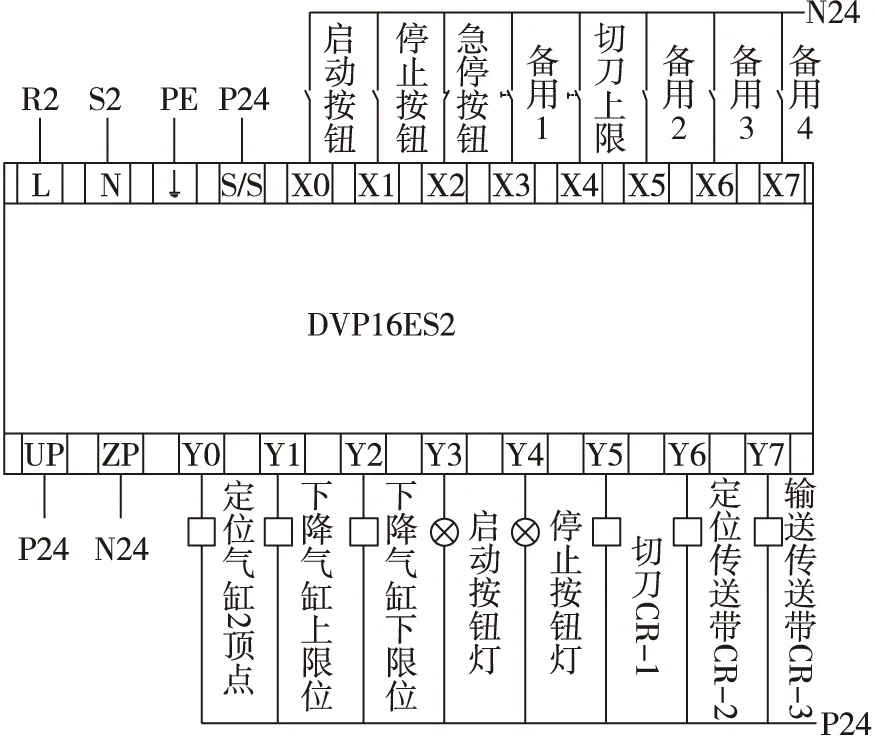

2.3 控制回路及PLC的I/O点分配

根据控制原理,合理分配输入、输出(I/O)点,如表2、表3所示。控制回路由PLC主机、中间继电器等组成。整个控制系统可依靠切换开关实现对切胶机自动及手动控制,两种控制方式互为备份,保障了控制系统的安全。PLC主机控制回路接线如图9所示。

表2 数字量输入地址分配

表3 数字量输出地址分配

图9 PLC主机控制回路接线

3 自动切胶机软件设计

3.1 触摸屏程序设计

首先借助台达DOPSoft Version:2.00.05 Build触摸屏编程软件对组态进行设计。然后通过笔记本电脑与台达触摸屏串行通信接口RS-232将编制完成的“组态文件”下载至台达触摸屏处理器中,并建立触摸屏与PLC之间的通信。组态画面包括系统的启停、电机的启停、切刀的升降、切断传送时间及生产目标值设定等参数[4],如图10所示。

图10 参数设置与运行界面

3.2 PLC程序设计

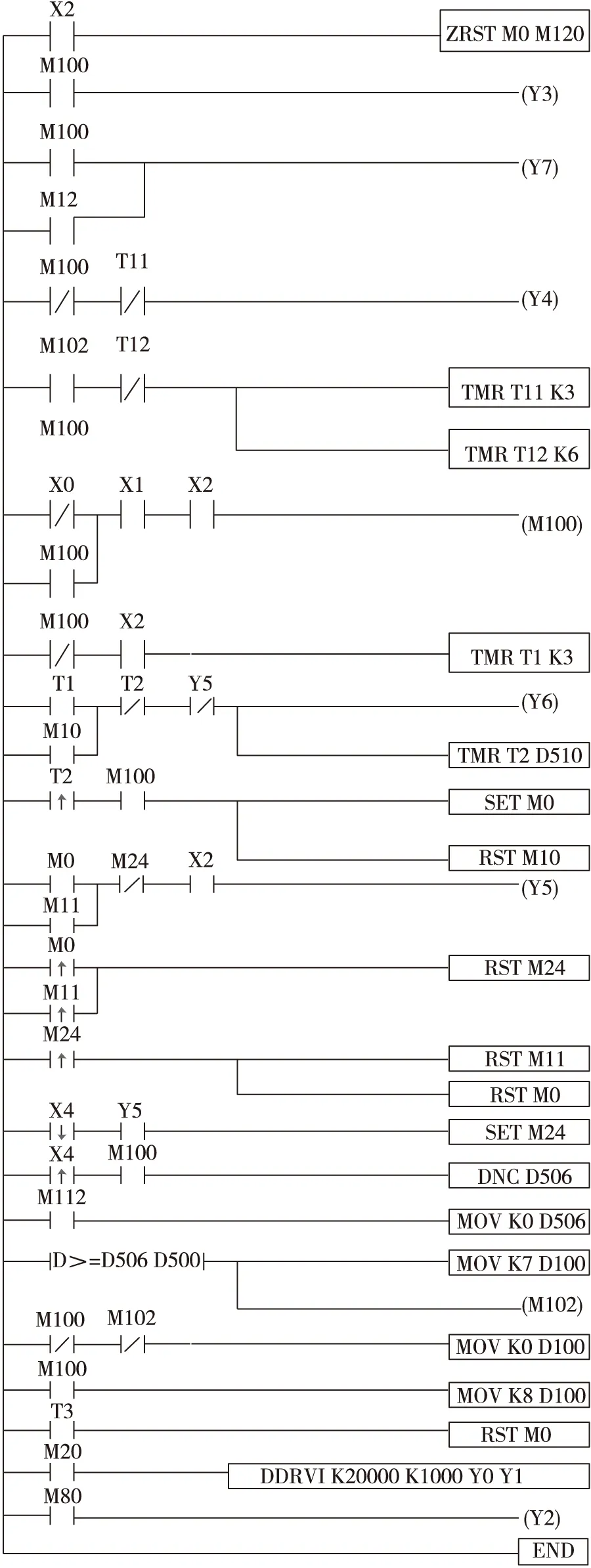

1)台达PLC作为本文控制系统的中枢,依据图11所示控制流程图,利用WPLSoft 2.42编写控制梯形图[5],实现:电机驱动器、通用变频器的RS-485通信设置;电机的启、停及相应的逻辑控制;设置必要的保护控制。PLC程序如图12所示。

图11 自动切胶机控制流程

图12 控制系统程序

2)程序的上传下载及系统调试。

(1)设定变量。变量是触摸屏功能区与台达PLC的I/O点联系的桥梁,借助变量触摸屏可实现对PLC的参数输入、功能控制和输出PLC当前值等功能。

(2)程序下载至PLC。设置通信端口,建立PLC与电脑之间的通信,将编程完成的PLC程序下载至PLC中,通过程序状态功能和仿真软件进行程序测试,发现问题及时修改程序。设置通信端口如图13所示。

(3)在PLC软件调试正常和触摸屏组态软件编制结束后,整个控制系统进行联合调试。对现场信号和所有电机按实际控制要求进行模拟运行,观察整个系统的运行和性能能否满足设计要求。当一切测试正常后,还要进行模拟故障报警情况的测试,所有测试数据均正常后,系统调试完成。

4 控制系统抗干扰分析

稳定性和可靠性是控制系统的根本,为提高系统的抗干扰能力和可靠性,因此要充分考虑对干扰的预处理,提高控制系统在工程应用中的抗干扰技术,从而消除或降低干扰源带来的影响和损害。硬件上在设备选型和线路设计充分考虑抗干扰,主要采取的措施:①电磁屏蔽。控制系统通过3项措施进行电磁屏蔽:控制电缆采用带屏蔽的双绞电缆;电缆铺设在带盖的镀锌碳钢汇线桥架内且桥架间有良好的电气连接;控制电缆保持与电力电缆的平行铺设距离大于600 mm以防止外界电磁干扰。②接地抗干扰。由于是低频电路,线路布设和元件间的电感较小,因此将所有信号回路通过导线引至1个公共接地点接地。信号地与电源交流地必须分开,信号电缆的屏蔽地与PLC系统设备地共用,缩短接地线长度,按照标准规范使用接地线及端子。③防雷抗干扰。雷电的高电压、强电流及电磁感应作用一旦侵入控制系统将给系统带来毁灭性破坏。通过电缆外层屏蔽、合理布线、安装浪涌保护器(SPD)这3种保护措施进行防雷抗干扰[6]。

5 自动切胶机性能评价

通过调试运行,本文设计的自动切胶机与传统液压切胶机相比,切胶效率提高4~5倍,胶块尺寸完全符合工艺要求且调整便捷,具体优点如下:

(1)胶块尺寸可灵活调节。传统液压切胶机为人工进料,胶块尺寸厚薄不均,误差较大。本文设计用定位传送电机代替人工进料,胶块尺寸可根据生产需要灵活调整,简单方便。

(2)切胶效率大幅提高。每袋胶(按25 kg计算)按照工艺要求的尺寸传统液压切胶机约5 min方能切完,本文设计的自动切胶机仅需约1 min即可完成切胶,大大提高了生产效率。

(3)切好的胶块可直接输送至调合釜中,减少了操作人员,节约了人工成本,实现了本质安全。与目前大多数采用人工将胶块放入调合釜中的方式相比,本文设计的自动切胶机采用了定位传送电机和带齿型斜坡输送机,可将胶块自动输送至调合釜,既防止人工送料时因操作不当切刀对操作人员造成的伤害,又避免了放置胶块过程中油品飞溅烫伤操作人员。