高速PEMFC 单片电压监测系统设计

2019-11-12游志宇汪立伟

游志宇,汪立伟

(电子信息工程国家民委重点实验室(西南民族大学),四川 成都 610041)

随着全球经济的快速发展,开发与利用可再生新能源、降低碳排放成为各国能源开发与利用的发展方向.氢燃料电池作为氢能利用装置,其能量转换效率高、不受卡诺循环限制、清洁环保[1],成为最有前景的新能源发电装置,在航空、备用电源、新能源电动汽车等诸多领域得到大量应用. 质子交换膜燃料电池(Proton Exchange Membrane Fuel Cell, PEMFC)因启停快、工作温度低、动态响应灵敏等特点成为燃料电池领域研究的焦点[1],处于商业应用的前沿,影响PEMFC 商业应用的关键因素是其运行性能及使用寿命[2-4].PEMFC 电堆由多个单片电池串联形成,电池材料、流场结构、负载加载方式、电堆工作条件(工作温度、氢气压力、氧气压力、过氧比)、电堆启停策略、负载运行工况[5]等均将影响PEMFC 的运行性能及使用寿命[2,6-9].单片电压过低,将导致质子交换膜电化学活性衰退、出现局部“热点”,严重时将引起PEMFC 反极化而永久性损坏电堆[2].因此PEMFC 单片电压监测在PEMFC 流场结构设计、工作条件控制[10]、启停策略制定[7-8]、暂态分析、故障诊断、剩余寿命预测[11]、控制策略研究[9]等方面起着至关重要的作用,有必要开发设计高速PEMFC 单片电压监测系统,以满足PEMFC 暂态分析、故障诊断的需要.

PEMFC 单片电池开路电压理论值约为1.229 V,正常工作时电压在0.5 ~0.8 V 之间,为满足大功率高电压应用的需要,常由几十甚至上百片单电池串联构成PEMFC 电堆,串联结构导致电堆整体性能由性能最差的单片电池反应[2,12].为监测电堆在不同流场结构、运行条件、运行工况、控制策略下的暂态响应过程,需要高速捕捉单片电池的电压变化,并通过对单片电池电压暂态变化与不一致性的分析,调整控制策略、加载方式、工作条件等,以改善电堆的运行性能,延长电堆的使用寿命. 鉴于此,本文利用高速数据采集卡,结合电压分压法,设计并实现了一种高达128片单片电压采集的高速、高精度PEMFC 单片电压监测系统,以满足PEMFC 电堆在流场结构设计、不均衡分析、暂态响应分析、控制策略研究等实验测试场合的应用要求.

1 系统方案设计

不同输出功率及电压的PEMFC 电堆单片电池数量不一致,导致单片电压采集困难. 已有相关文献在PEMFC 应用中针对单片电池电压监测采用机械继电器法、电压分压法、差分放大器法、光电隔离法、专用锂电池监测芯片等对单片电压进行预处理,在结合单片机、DSP 等微处理器构成采集系统[13-17],为PEMFC 电堆运行与控制提供状态参数. 现有的单片电压采集系统仅作为PEMFC 发电控制系统的一个监控单元,为PEMFC 电堆的运行控制提供状态监控数据,并未实现电堆暂态信息的采集,其测量转换时间长、采集精度低,不能满足PEMFC 单片电压暂态分析与故障诊断的需要.

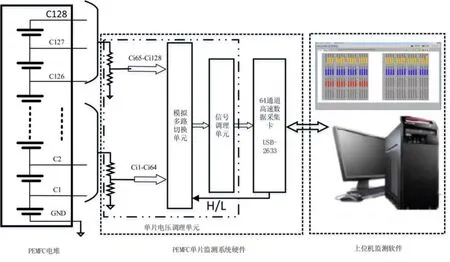

本文针对PEMFC 的特点设计了一种高速、高精度PEMFC 单片电压监测系统,该系统可对1 ~128 片单片电池(目前常用实验PEMFC 电堆大部分都在128 片以下)构成的PEMFC 电堆进行单片电压监测,具体应用时可通过监测软件设置实际采集的单片数量.所设计的采集系统最高可以采集128 片单片电池电压,因此从各单片电池正极引出需要采集的电压信号最高有128 个,第1 片单片电池的负极作为采集系统公共参考地.对128 个模拟电压信号最快速的采集方法是采用128 个高速ADC 转换单元进行并行采样,在同一时刻完成128 个模拟电压采集. 该方法采集速度虽快,但存在采集电路复杂、成本高、瞬时数据量大等问题,其实现较为困难. 为降低采集电路复杂程度及成本,一般采用串行巡检的方式,用一个高速ADC 转换单元与模拟多路切换电路实现多路模拟信号的串行采集.为保证采集的精度及可靠性,本文选用高速数据采集卡实现采集. 经综合对比分析后,拟采用最大采样率为1MS/s、分辨率为16 位的64 通道高速数据采集卡USB -2633 进行单片电压采集. 首先将引出的128 路单片电池正极电压分成低64 路(C1 -C64)和高64 路(C65 -C128)两组,再利用模拟多路切换单元将低64 路和高64 路分时切换成一组64 路单片电压信号,切换后的信号在经信号调理单元处理后与USB -2633 数据采集卡连接,由上位机监测软件通过两次全通道采样,实现最大128 路单片电压的采集,其结构框图如图1 所示.

图1 系统结构框图Fig. 1 Structure diagram of system

USB-2633 数据采集卡输入电压范围为-10 V ~+10 V,转换精度为16 位,硬件理论误差约为0.3 mV;最大采样率为1 MS/s,完成一次64 通道采集硬件理论时间约为64 μs.信号调理单元采用单电源供电、低功耗、低偏移的精密JFET 放大器AD8627 进行信号调理,其带宽为5 MHz.模拟多路切换单元选择ADI 公司的ADG1434 进行设计,其开环增益为135 MHz,闭合延迟时间约为80 ns,转换时间约为350 ns,再考虑一定的切换稳定时间余量,完成一次切换时间约为1 μs.USB -2633 数据采集卡具备IO 输出端口,上位机监测软件根据当前准备采集的高、低组,输出高低电平H/L,实现模拟多路切换单元对高64 路与低64 路的切换.输出切换控制信号的时间根据系统而定,硬件理论时间约为0.25 ms,再考虑操作系统的延迟,输出控制信号不会超过1 ms.上位机监测软件实时获取PEMFC 电堆单片电压数据,并实时显示与存储.

PEMFC 单片电池理论开路电压为1.229 V,正常工作时电压约为0.5 ~0.8 V, 128 个单片串联形成PEMFC 电堆,其第128 片单片电池正极电压高达157.32 V,第1 片最低电压仅为0.5 V 左右,不满足USB-2633 模拟输入电压的要求.为使单片电压信号在数据采集卡允许输入范围的合理区间内,对引出需要采集的电压进行预处理,各电压的缩放系数如表1所示.

表1 单片电压信号缩放系数Table 1 Scale factor of single cell voltage signal

根据各单片对应的缩放系数,C1 ~C4 利用AD8627 进行信号放大处理,C8 ~C128 利用高精度、低温漂电阻按比例进行分压变换,使各单片电压在0~10 V 范围中间位置. 按照表1 的缩放系数,USB -2633 数据采集卡各通道的理论误差不一致,121 片以下理论误差约为5 mV,122 ~128 片理论误差最大,约为6.3 mV,但总体理论误差较小,满足PEMFC 单片电压暂态监测的精度要求.

2 信号调理硬件设计

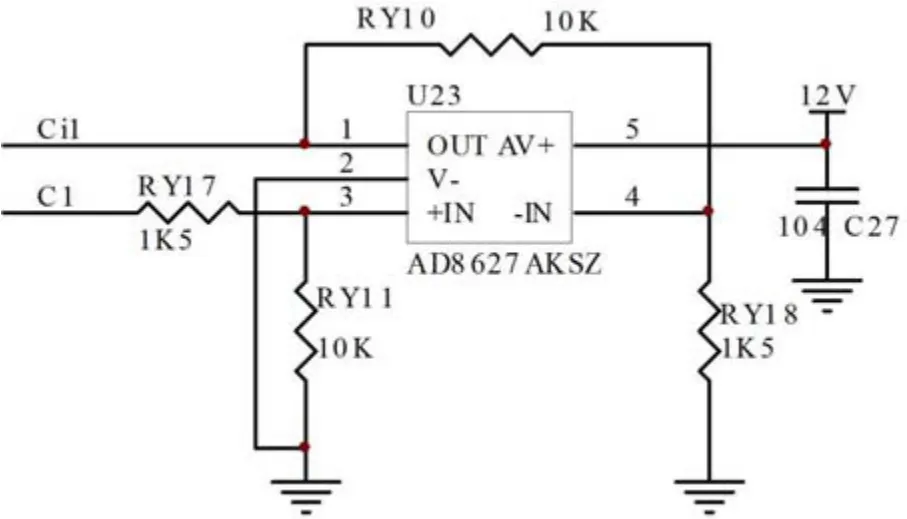

2.1 电压放大电路设计

从PEMFC 电堆引出的C1 ~C4 电压较小,为提高采样精度,利用放大器AD8627 对C1 ~C4 的电压进行放大,放大倍数见表1 所示.由于PEMFC 正常工作时单片电压在0.5 ~0.8 V 之间,C1 ~C4 放大后的值在3.3 V ~8.2 V 之间,位于USB -2633 数据采集卡模拟输入范围的中间位置,有利于提高采集精度,其放大电路如图2 所示.

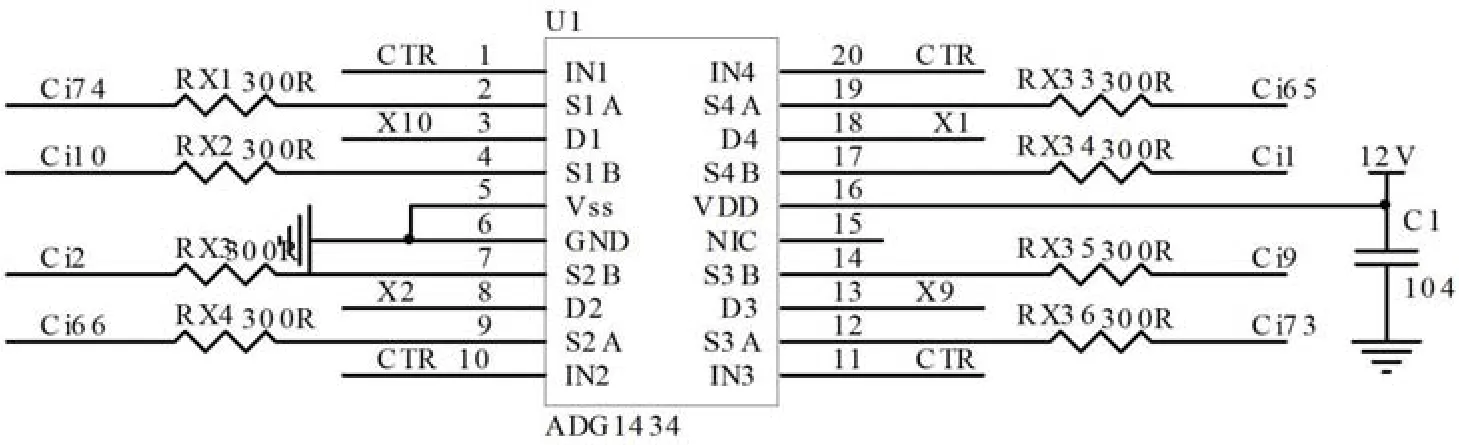

2.2 多路切换电路设计

模拟多路切换开关ADG1434 为四通道单刀双掷,需要对128 路单片电压信号分成2 组64 路,共需要16 片ADG1434 构成模拟多路切换处理单元.单片电压C1 ~C128 经分压或者放大预处理后,分为Ci1~Ci64 与Ci65 ~Ci128 两组,Cin 与Ci(n +64)经单刀双掷开关切换成Xn(n =1,2…..64),共用一个采集通道,其电路原理图如图3 所示.IN1 ~IN4 为多路切换开关的控制端,当其为低电平时Cin 与Xn 相连接,当其为高电平时Ci(n +64)与Xn 连接.IN1 ~IN4控制信号CTR 由USB -2633 数据采集卡的IO 端口输出,为实现高、低64 路同时切换,将模拟多路切换处理单元的所有控制端并联在一起,由同一个控制信号CTR 实现同步切换.经模拟切换后的信号Xn 经放大器AD8627 构成的电压跟随单元处理后与USB -2633 数据采集卡的模拟输入通道连接.

图2 单片电压放大电路Fig. 2 Amplifier circuit of single voltage

图3 切换电路原理图Fig. 3 Schematic diagram of switching circuit

2.3 电源滤波设计

信号调理单元主要完成单片电压信号的变换与调理,其供电电源的不稳定性将影响信号调理单元的性能,增加噪声,降低采集精度. 采用开关电源输出12V 直流对采集电路供电,为降低开关电源输出纹波及固有噪声的影响,在输入端并联多个滤波电容,在经电源静噪滤波器NFM31KC 消除电源的电磁噪声,以提高供电电源的质量,降低对运算放大器、模拟切换开关等模拟电路的影响,设计的电源滤波电路如图4 所示.

图4 电源滤波电路Fig. 4 Filter circuit of power supply

3 监测软件设计

监测软件主要对PEMFC 单片电压监测硬件进行控制,完成PEMFC 电堆单片电压的采集、数据处理,计算出各单片电压值,并实时显示与保存. 利用Lab-VIEW 进行监测软件设计,其流程图如图5 所示.

图5 监测软件流程图Fig. 5 Flow chart ofmonitoring software

在监测软件启动后首先进行系统初始化(数据缓存、系统参数、数据保存路径等),并设置要监测的PEMFC 电堆单片电池数量,随后进入待机状态,等待单片电压监测启动. 当启动单片电压监测后,先对USB-2633 数据采集卡硬件(信号采集模式、采样时间、采样通道等)、显示界面、数据存储缓存进行初始化,输出模拟切换单元控制信号CTR,选择低64 路单片电压,延时1 ms 以保证模拟切换单元完成切换并稳定,随后根据需要采集的单片电池数量启动单片电压监测.若需要监测的单片数量不大于64 片,监测软件控制硬件进行一次采样即可完成一次采集,并将采集的数据转换成各单片的实际电压值,按需要进行显示和存储,随后开始新的一次单片电压采集,直到停止采集为止;若需要监测的单片数量大于64 片,监测软件先采集低64 片电压数据并保存,随后输出模拟切换单元控制信号CTR,切换到高64 片,再采集高64片电压数据并保存,待高64 片单片电压数据采集完后,根据实际选择的单片数量将数据转换成各单片的实际电压值,按需要进行显示和存储. 随后重新设置模拟切换单元控制信号CTR,切换到低64 片,开始新的一次采集,直到停止采集为止. 监测软件设有柱状图、数字两种显示界面,也可根据测试需要增加实时曲线显示.监测单片数据保存在指定文件内,实验后可进行数据分析,操作显示界面如图6 所示,

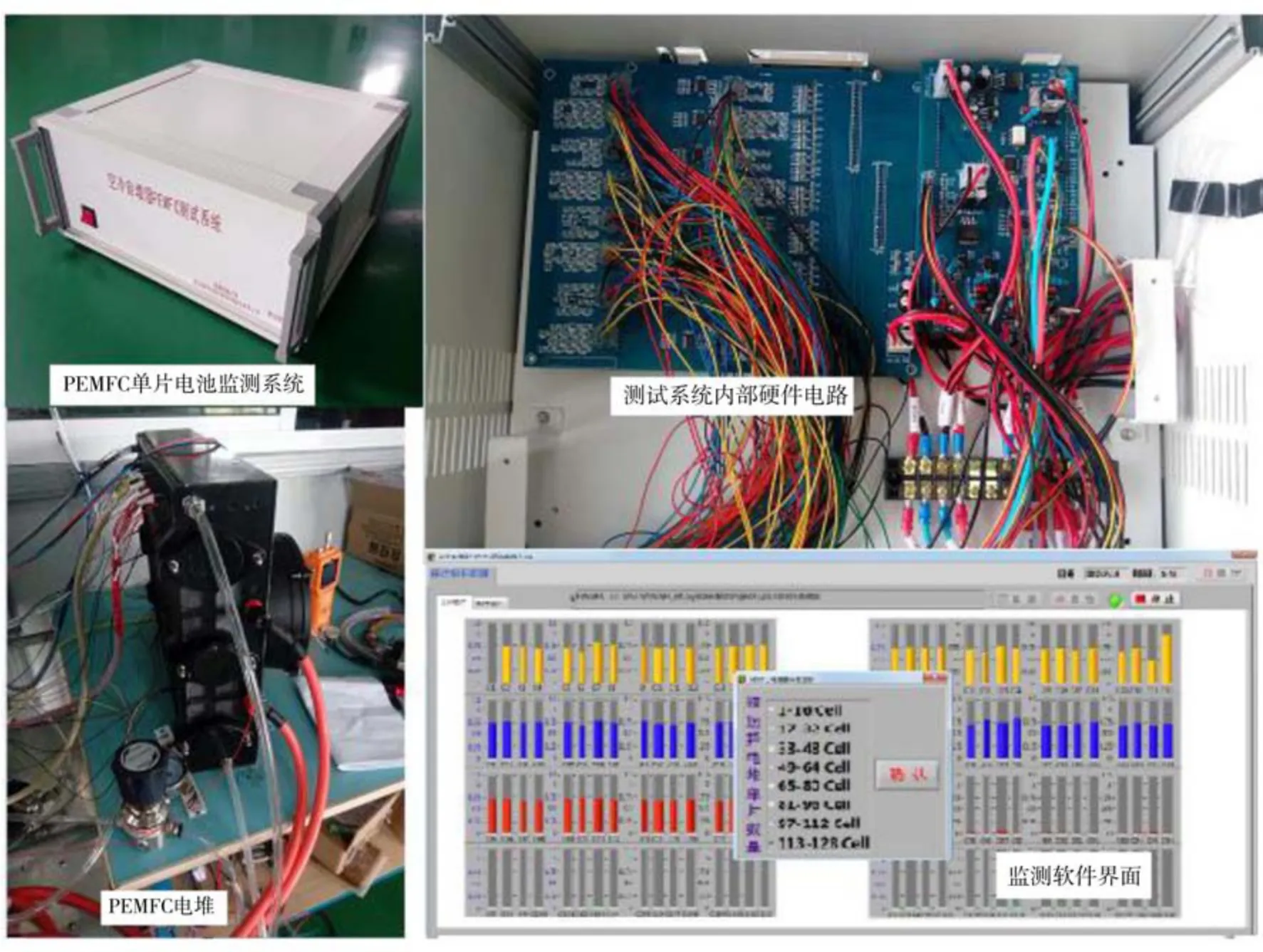

图6 监测系统与测试PEMFC 电堆Fig.6 Monitoring system and testing PEMFC stack

4 系统测试

根据图1 所示的PEMFC 单片电压监测系统结构,对单片电压调理单元硬件进行了详细设计,最终构建了PEMFC 单片电压监测系统,并利用Ballard 公司的80 片空冷自增湿PEMFC 电堆对监测系统进行测试,实验测试实物图如图6 所示.将PEMFC 单片电压监测系统的单片电压测量端分别插入电堆各单片连接处,启动检测软件即可实时监测各单片电池的电压值,并将监测的值保存到系统自动生成的文件中,实验结束后可对数据进行后期分析.

根据监测系统硬件及软件控制流程,对于单片电池数量不大于64 片的,在采集过程中不需要进行信号切换,完成一次采集的时间仅为数据采集卡的硬件采集时间与监测软件对采集数据进行处理(计算、显示、存储)的时间,从测试保存的数据统计得出完成一次采集的时间约为1 ms. 对于单片电池数量大于64片的,在采集过程中需要进行两次信号切换,因此完成一次采集的时间为两个硬件采集时间、两个信号切换时间、两个1 ms 延时时间、监测软件对采集数据进行处理的时间,从测试保存的数据统计得出完成一次采集的时间约为6 ms. 监测系统对低于64 片单片的采集速度非常快,高于64 片的采集增加了硬件切换及软件延时时间,导致采集时间稍长,但总体采集时间满足PEMFC 单片电压暂态监测的要求.

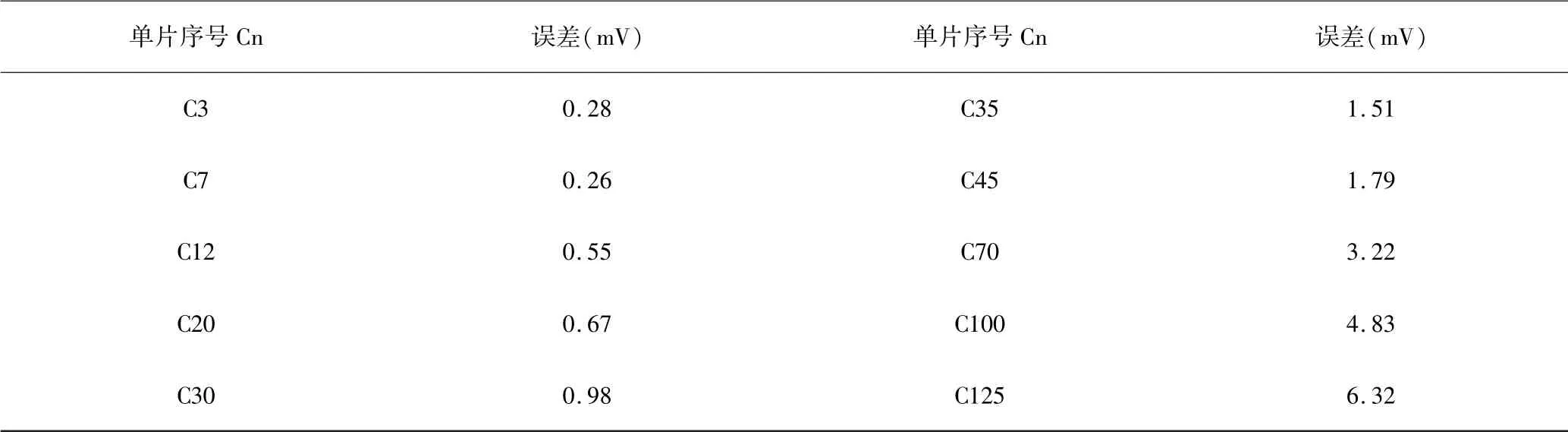

为测试PEMFC 单片电压监测系统各通道采集的精度,本文利用高精度直流电源对各通道进行模拟测试.测试的方法是利用高精度可调直流电源输出两个差值在1 V 以内的直流电压信号,分别接到PEMFC单片电压监测系统相邻的两个测量端(如图1 中的Cn、Cn-1(n=1,2,3…128),电压值大的接在采集通道的Cn 端,值小的接在Cn-1 端,监测系统分别测量出两个通道的值,计算其差值作为第n 片单片电池的电压值)进行测试,将直流电源输出的差值与监测系统测量值对比得出监测系统的测量误差,部分测试结果如表2 所示.经多次测试,将各通道的误差求算术平均作为PEMFC 单片电压监测系统的总误差. 实验测试得到的平均误差为4.52 mV,单片最大误差为6.32 mV,最小误差为0.26 mV,测量误差在数据采集卡理论误差范围内,完全满足PEMFC 单片电压采集要求,适合用于PEMFC 电堆单片电压实验测试与暂态分析.

表2 单片电压采集精度部分测试结果Table 2 Part test result of single chip voltage acquisition accuracy

5 结论

在分析PEMFC 单片电压采集的重要性与作用后,针对PEMFC 暂态分析与故障诊断的需要,利用电阻分压、高速模拟切换开关、高速精密运算放大器设计了单片电压调理单元,并结合高速数据采集卡构建了一种高达128 片单片电压采集的高速PEMFC 单片电压监测系统.通过对硬件电路、监测软件的详细设计,最终实现了高速PEMFC 单片电压监测系统样机.经试验测试表明,监测系统测量平均误差为4.52 mV,测量速度为1 ms(采集单片数不大于64 片)和6 ms(采集单片数大于64 片),样机系统测量误差小、采集速度快,能实时采集到单片电压的暂态变化,可用于PEMFC 电堆控制策略、均衡性、故障诊断等的分析,具有较强的应用价值.