铜阳极泥硫酸化焙烧系统的技术改造

2019-11-12刘庆杰周洪杰

徐 海, 刘庆杰, 周洪杰

(中冶葫芦岛有色金属集团公司, 辽宁 葫芦岛 125003)

国内处理铜阳极泥,一般都采用硫酸化焙烧脱硒,浸出脱铜和铜置换银工艺。硫酸化焙烧工艺比其他工艺能更好地回收硒,并具有良好的环保条件。某厂建于1995年,年处理铜阳极泥1 000 t,同时处理铅阳极泥,年产黄金1 t,白银150 t。因建厂时间长,大部分技术设备落后,能耗高,环境污染严重,已经不适合现代生产的要求。为了提高设备使用效率,提高产能,节能降耗及改善作业环境,并达到环保排放标准,该厂对硫酸化焙烧系统的工艺设备进行了一系列的改造。

1 工艺过程概述

铜阳极泥硫酸化焙烧系统由硫酸化焙烧和烟气吸收、浸出脱铜、铜片置换银和塔液置换工序组成。铜阳极泥化学成份见表1。

表1 铜阳极泥化学成分 %

1.1 硫酸化焙烧和烟气吸收工序

1.1.1 工艺过程

硫酸化焙烧和烟气吸收工序是将铜阳极泥与浓硫酸按规定料酸比配酸,充分搅拌2 h以上,使其混合均匀后,放入料槽内。窑温正常后,开动加料勺加料。在回转窑内,阳极泥与浓硫酸在一定的温度条件下,使其中硒转化为二氧化硒,硫酸分解成二氧化硫挥发进入烟气中。含二氧化硒和二氧化硫的烟气在吸收塔内与水相互作用,生成单质硒和硫酸。铜阳极泥中的铜和银生成硫酸铜、硫酸银。主要化学反应见式(1)~(5)[1]。

(1)

(2)

(3)

(4)

(5)

1.1.2 技术操作条件

主要技术操作条件如下所述[2]。

1)窑处理量:500~600 kg/班(干)。

2)酸料比:0.8~1∶1(重量比)。

3)炉温: 窑头,250~350 ℃;窑中,450~550 ℃;窑尾,600~700 ℃。

4)窑内负压:100~200 Pa。

5)窑渣含硒:0.3%。

6)吸收塔装水量:约占容积的45%~55%。

7)塔液酸度:吸收后400~450 g/L。

8)出塔时间:1#塔24 h出一次;2#塔一周出一次;3#、4#塔半月至1月出一次。

9)洗涤:80 ℃以上热水洗至中性(PH=7)。

10)干燥温度:120~140 ℃,干至无水。

1.2 浸出脱铜工序

1.2.1 工艺过程

在浸出槽中加入适量的水,启动搅拌,通入蒸汽升温,加入窑渣。经过浸出,窑渣中可溶性的硫酸铜和部分硫酸银进入浸出液,经离心脱水,达到铜与浸出渣分离的目的。主要化学反应见式(6)~(7)。

(6)

(7)

1.2.2 技术操作条件

1)浸出脱铜处理量:500~600 kg/槽。

2)固液比:1∶3。

3)浸出温度:80~100 ℃。

4)浸出时间:4 h。

5)洗涤过滤:浸出渣含水≤35%,含铜≤2.5%。

1.3 铜片置换银工序

1.3.1 工艺过程

将铜片放置在置换槽内的不锈钢框内,然后将浸出液加入到置换槽中,搅拌、通入蒸汽升温。在一定的温度条件下浸出液中硫酸银与铜片发生置换反应,生成粗银粉。当用食盐检验置换液无白色沉淀,表明溶液中的银已经置换完全,压滤。

主要化学反应见式(8)。

(8)

1.3.2 技术操作条件

1)置换脱银处理量:<2.5 m3/槽。

2)铜片:≤20 kg/槽。

3)温度:80~100 ℃。

4)置换终点:用食盐检验无白色沉淀。

5)置换后液含铜:40~50 g/L。

1.4 塔液置换

1.4.1 工艺过程

将铜片放置在置换槽内的不锈钢框内,然后将塔液加入到置换槽中,搅拌、通入蒸汽升温。在一定的温度条件下,塔液中亚硒酸与铜片发生置换反应,生成粗硒。当用硫脲检验没有红色沉淀,表明溶液中的硒已经置换完全,自然过滤。主要化学反应见式(9)。

(9)

1.4.2 技术操作条件

1)塔液处理量:<2.5 m3/槽。

2)铜片:≤20 kg/槽。

3)温度:80~100 ℃。

4)置换终点:用硫脲检验没有红色沉淀。

铜阳极泥硫酸化焙烧生产工艺流程见图1[3]。

图1 铜阳极泥硫酸化焙烧生产工艺流程

2 存在的问题

1)回转窑的窑头和窑尾密封系统存在外溢。回转窑窑头和窑尾密封原采用油浸盘根内部填料密封方式,由于磨损严重,经常造成损坏,导致频繁更换,造成检修劳动强度加大。由于密封不好,窑内压力波动大,造成烟气外溢,影响操作环境。

2)回转窑放料量不容易控制。回转窑放料原采用正下方放料,放料量不易控制,造成料仓存料过少,料封密闭不严,窑尾漏气严重,影响窑内负压。

3)真空系统耗能大。原真空系统采用水环式耐酸陶瓷真空泵,型号HTB- SZ- 150,功率45 kW,功率大,消耗的电能比较大。

4)浸出置换搅拌装置搅拌强度不足。浸出槽、置换槽共4个(2个浸出槽和2个置换槽)。搅拌装置原采用三角皮带传动,在生产过程中,三角带磨损、变形的现象比较严重,导致三角带消耗高,搅拌强度不足。

5)真空泵用水系统浪费严重。原水环式陶瓷真空泵密封水耗水量5 t/h,没有采用循环利用,直接进行排放,每天外排水量达120 t左右,水浪费非常大。

6)液固分离操作复杂,浸出渣水分高。原窑渣浸出液液固分离系统采用3台SS- 1000三足式离心机进行,无论是加料还是出料,操作人员多,操作复杂。由于浸出液温度高,离心机转速快,存在极大的安全隐患。浸出液经离心机脱水后,水分高达30%以上,增加了熔炼的能源消耗。

7)浸出槽底部经常发生堵塞。原浸出槽底仅安装一个管夹阀,浸出作业结束后,浸出槽底部放料阀门处常常积存很多物料,这些物料结合比较牢固,给放料作业造成了一定的困难。

8)吸收塔液处理方式不合理。塔液经自然过滤后,滤液没有经过回收处理,造成硒的损失和环境的污染。吸收塔液成份见表1。

表1 吸收塔液成份 g/L

3 采取的措施

3.1 回转窑窑头和窑尾采用复合柔性密封材料密封

为达到密封的最佳效果,减轻维修频繁、环境的污染及物料损失。由原先用油浸盘根内部填料密封方式,改为复合柔性密封材质。该密封方式如图2所示[4]。

图2 双柔性密封示意图

双性柔性密封装置采用一种特殊的新型耐高温、耐磨损的半柔性材料,做成密闭的整体形锥体,能很好的适应回转窑的端部复杂运动,使用时其一端密闭固定在窑头或窑尾罩上,另一端用张紧装置柔性张紧在回转窑的筒体上,有效地消除了回转窑轴向、径向和环向间隙,实现了无间隙密封。

3.2 回转窑放料采用侧放料方式

回转窑窑尾采用侧放料方式,一方面操作简单,另一方面由于放料速度变慢,窑尾料仓存料量容易控制,有利于减少窑尾的漏气率。

3.3 更换真空泵

选用新型号HTB- SK- 150- M 30KW、排气15 m3/min的水环式陶瓷真空泵,功率降低了15 kW,减少了电能消耗,每年节电108 000 kW·h。

3.4 用减速机传动代替皮带传动搅拌浸出槽和置换槽

更换浸出槽和置换槽的搅拌装置,采用规格功率7.5 kW的减速机传动代替三角带传动。

3.5 循环使用真空泵密封水

采用水环式真空泵密封水流程:通过液下泵抽至冷却塔变为冷却水,冷却水排入高位水槽,高位槽的水通过进水管进入真空泵,从汽水分离器排出的水,通过回水管排入回水池。水循环使用流程见图3。

图3 水循环示意图

3.6 用压滤机代替离心机进行浸出渣脱水

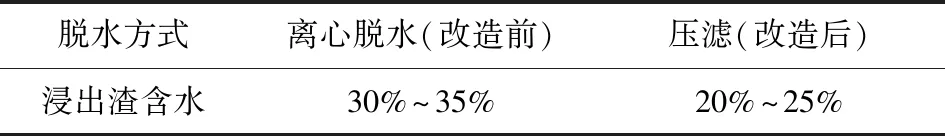

浸出渣脱水工序,采用一台40 m2箱式压滤机取代三台离心机,整个压滤过程仅需20 min。改造前后浸出渣含水对比情况见表2[5]。

表2 改造前后浸出渣含水对比 %

3.7 浸出槽底部加风管连续通风

在反应槽底阀上方加一个风管,在整个作业过程中,连续通风。同时,在加料前,先把浸出液温度加热到70~80 ℃。加料时,控制物料的加入速度,加料不宜过快,防止物料沉到槽底结块,堵塞下料口。通过采取这些措施后,放料的状况明显好转。

3.8 经过置换后塔液返到浸出工序

在机械搅拌槽中,将塔液加热到70~80 ℃,用铜片置换,当硒降至0.01 g/L时,过滤,滤液作为窑渣浸出液使用。

4 实施效果

1)通过采用复合柔性密封材料,窑头和窑尾密封紧密,无烟气外逸和冷风入窑,稳定了窑内负压。

2)采用窑尾侧放料有效地减少了窑尾的漏气情况。

3)通过降低水环式真空泵的使用功率,减少了电能的消耗。

4)用减速机传动代替皮带传动搅拌浸出槽、置换槽,增加了搅拌强度,强化了浸出效率。

5)循环使用真空泵密封水,降低了水耗。

6)用压滤机代替离心机,浸出渣含水降低了10%左右,减少了熔炼的能耗。

7)对浸出槽底部进行连续通风,使放料操作变得通畅。

8)塔液经铜片置换后返到浸出工序,使硒的回收率提高了5%。

5 结语

通过对硫酸化焙烧系统进行技术改造,降低了水耗和电耗,减少了烟气的外溢,降低了环境污染,消除了安全隐患,提高了硒的回收率,达到了预期的目的。