回转窑窑头密封改造

2022-03-28宋亮亮尚丽平冯凯

宋亮亮,尚丽平,冯凯

1 原窑头密封运行情况

我公司水泥熟料生产线设计产量4 000t/d,回转窑规格为φ4.8m×72m,采用迷宫套筒式窑头密封。密封装置位于旋转的筒体和静止的罩体之间,用于防止外界冷空气进入窑内破坏窑系统料气平衡,同时,也用于防止物料外泄。原有窑头密封在窑系统工况波动时易处于正压状态,漏料现象比较严重,冒烟、喷灰现象频发,地面和一档轮带平台在几十分钟内即会积聚一层熟料细颗粒和粉尘,岗位工作人员需每小时对地面和设备平台进行一次清扫。

为减少窑头密封漏料,我公司将窑头负压提高至-90Pa 左右,这样虽减少了漏料,但窑头负压增大使窑系统漏风量进一步增加,不仅增加了系统能耗,同时也降低了二、三次风温,造成热量损失。煤粉在窑内不能充分燃烧,升温慢,火力不够集中,烧成带温度不高,熟料烧结程度和产质量受到影响。三次风温低不仅影响生料的分解率,也影响整个系统的热平衡,不利于窑煅烧工艺的稳定。窑头密封效果直接影响烧成系统热耗和电耗。窑头漏风不仅会影响窑内通风,而且会降低窑尾风温,影响预热器内热交换效率,增加窑尾排风机的负荷,不利于熟料煅烧。

针对回转窑窑头密封存在的上述问题,我公司利用淡季检修时间,组织专业技术人员,根据现场实际情况对窑头密封进行了技术改造,有效解决了漏料、漏风的问题,提高了窑系统运行的稳定性。

2 原窑头密封的工作原理及缺点

2.1 原窑头密封的工作原理

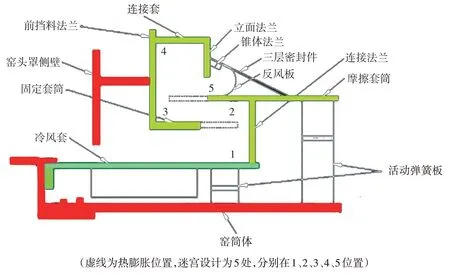

我公司原窑头密封为迷宫套筒式密封,外加鱼鳞片轴向摩擦密封。迷宫套筒式密封由冷风套、摩擦筒体、连接法兰、锥体法兰、三层柔性密封、反风板、活动弹簧板、U 型槽等部件组成,如图1 所示。此种密封虽结构简单,但不易维修。因其无接触面不存在摩擦,窑头密封和窑筒体之间的间隙不能太小,导致其密封效果相对较差,易存在漏风漏料问题。

图1 原窑头迷宫套筒式密封结构

2.2 原窑头密封的缺点

随着鱼鳞片弹性逐渐变小,压紧程度逐渐减弱,填料损坏后,密封件对窑筒体的包裹就会出现缝隙和漏洞。窑筒体的弯曲与变形也会使密封失效,产生漏料、漏风。根据密封件以往的使用情况,迷宫式密封对较大尺寸的熟料颗粒能够起到很好的阻挡作用,但较细熟料颗粒及粉尘仍可通过迷宫式密封,从鱼鳞片缝隙处溢出,当熟料结粒更细时,漏料现象更加明显。在高温环境和摩擦力作用下,鱼鳞片使用寿命较短,易出现缝隙,需在每次停窑时进行检查并及时更换。安装迷宫套筒式密封时,需将两套活动弹簧板与窑筒体焊接,一套活动弹簧板分别与冷风套和窑筒体焊接,另一套活动弹簧板分别与摩擦套筒和窑筒体焊接。使用经验表明,外侧活动弹簧板焊接点易开焊,维修工作量较大。

3 正压气密保护式密封的工作原理及优点

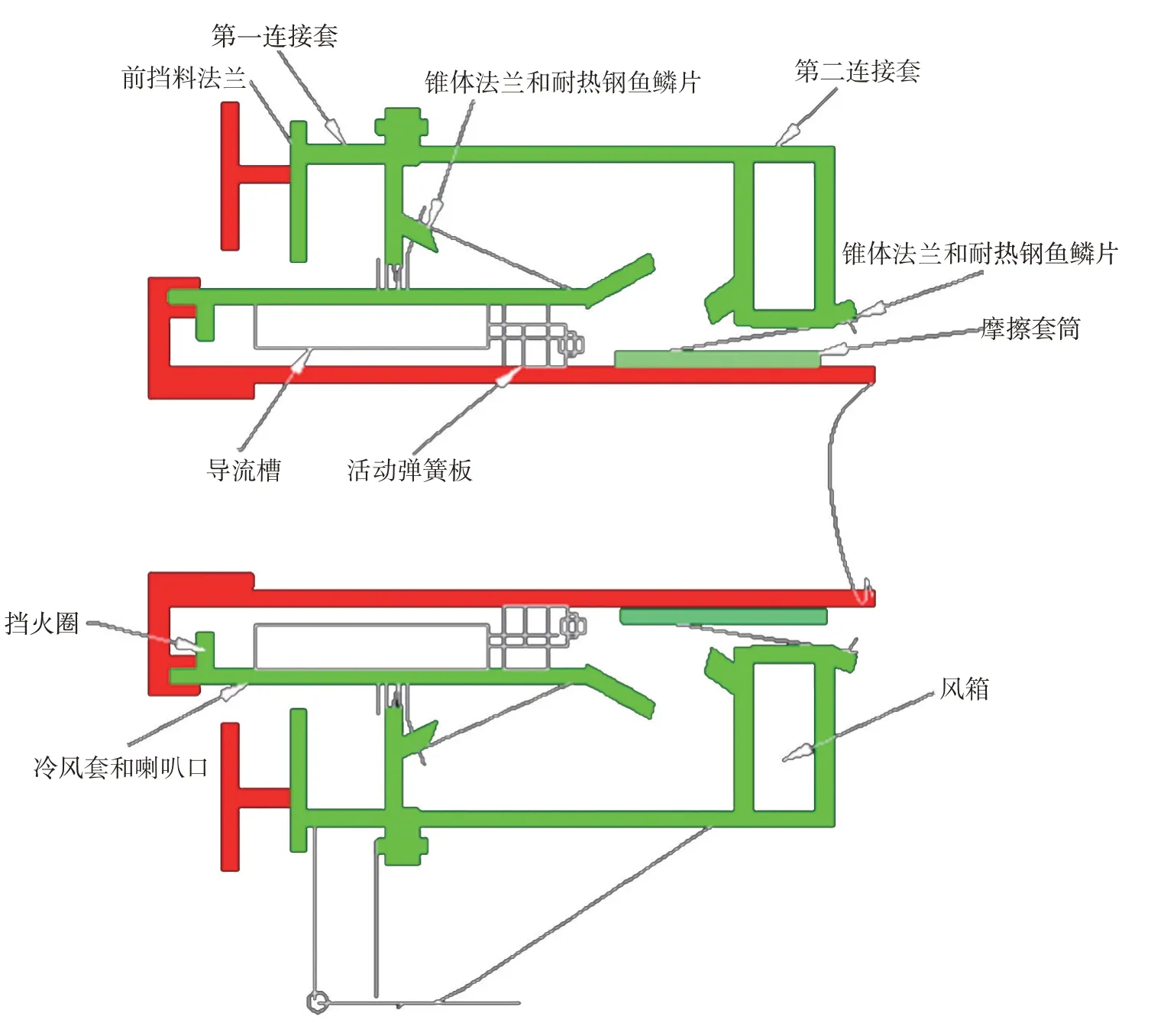

本次窑头密封改造采用了正压气密保护式密封结构,如图2所示。

图2 窑头正压气密保护式密封结构

3.1 正压气密保护式密封的工作原理

使用窑头正压气密保护式密封后,窑头在正常工况下呈负压状态,但在实际操作中,偶尔也会出现正压状态。正压时,含尘气体经窑头护铁,沿冷风套外圆向外喷射,形成飞砂料。飞砂料首先会撞到前挡料法兰上,约90%的飞砂料由于撞击而失去动能,在重力作用下,被漏斗收集,进入篦冷机。剩余的飞砂料继续前进,约6%的飞砂料被锥体法兰和耐热钢鱼鳞片组成的屏障阻挡,被漏斗收集,通过溜管进入篦冷机。只有约4%的飞砂料突破正向鱼鳞片,从正向鱼鳞片和冷风套之间的缝隙跑出,进入到正、反向鱼鳞片和第二连接套形成的密闭空间内。风箱内鼓出的冷风将会形成一个微正压,压制少量跑出的飞砂,在重力的作用下,这些飞砂被漏斗收集进入篦冷机。

在正、反向鱼鳞片密封之间会形成一个密闭空间,通过风量调节阀控制此密闭空间的进风量,使密闭空间内的风压大于窑头罩内风压。在窑头罩经常处于正压的情况下,此种密封可以彻底解决喷料及冒烟问题,而且正压越大,反向密封鱼鳞片贴得越紧,密封效果越好。

3.2 正压气密保护式密封的优点

(1)阻止飞砂和烟尘。正压气密保护式密封装置的耐磨双鱼鳞片与冷风套形成一个包围区域,此区域为微正压,在对窑口护铁进行冷却的同时也能阻挡飞砂和烟尘外溢。

(2)降低漏风系数。正压气密保护式密封装置的漏风系数<1%,对降低能耗作用显著,同时能稳定窑的煅烧工况。

(3)持续冷却窑筒体前段,避免筒体变形。风机鼓出的冷却风能沿冷风套上的导流槽吹到窑口护铁附近,漏斗的一侧开设有出风孔,能将热风排出,持续冷却窑筒体前段,避免筒体变形。

(4)冷却风仅会在规定的区域形成一个微正压的环境,不会吹到窑头罩内,不会大幅增加入窑冷风量,不会影响窑的煅烧。

(5)包裹在窑筒体外侧的耐磨板为德国进口耐磨板,此耐磨板比较薄,厚度仅为6mm,有着很好的耐磨性,对窑筒体热胀的影响较小,既耐磨又不会损伤筒体。

(6)零部件使用寿命长。此密封装置的鱼鳞片可以使用3年以上,冷风套大约可以使用3年,其他部件可以使用10年。

4 窑头密封改造过程

正压气密保护式密封装置结构简单,安装方便,本次窑头密封改造更换仅7d即顺利完成,窑头密封具体改造过程如下:

(1)拆除原有密封装置,包括连接套、立面法兰、锥体法兰、鱼鳞片、内部迷宫套筒、摩擦套、冷风套,将窑筒体上的残渣清理干净。

(2)用活动弹簧板、U型卡槽固定新冷风套,调整冷风套和窑的同心度。

(3)安装第一连接套、前挡料法兰、立面法兰、锥体法兰、正向鱼鳞片;安装软体密封件。

(4)以断焊方式将哈道斯耐磨板焊接到筒体上,安装第二连接套、风箱。

(5)继续安装第二连接套、风箱,做好支撑,安装漏斗。

(6)安装观察孔、通风孔及过滤棉,安装反向鱼鳞片。

(7)检查加固第一、二连接套,打磨喷漆,完成改造。

5 窑头密封改造效果

改造前,在窑头罩出现正压情况时,窑内的飞砂料烟尘大量冒出,不仅污染工作环境,而且影响托轮使用寿命。改造后,窑头密封装置冷却用风量可根据窑工艺情况进行调节,满足了冷却窑口护铁和窑筒体前段的运行需要;即使窑头罩在0~20Pa微正压条件下,也未见烟尘和飞砂外溢,彻底解决了窑头正压时的冒灰问题,杜绝了冒灰漏风现象。改造后的窑头密封如图3所示。同时,在窑头罩负压的工艺条件下,最大限度地减少了窑外冷风的进入,进而减少了氮氧化物的生成,降低了燃料的消耗量和风机的用风量,节能减排效果显著。改造后,标煤耗降低了0.3kg/t.cl,电耗降低了0.05~0.1kW·h/t.cl,同时窑头热力型氮氧化物的生成量也有所降低。

图3 改造后的窑头密封

6 结语

采用正压气密保护式密封结构后,窑头密封效果良好,有效减少了窑头漏风漏料,降低了系统热损和电耗,增加了产量,烧成系统热工制度更加稳定;改善了窑头整体工作环境,满足了环保要求,降低了现场工作人员劳动强度;保障了附近托轮及冷风套的使用寿命,减少了备件磨损,维护工作量和配件消耗量大幅下降,有效延长了检修周期,减少了回转窑主机设备的临停次数。

此密封装置也略有不足之处,其一,对鱼鳞片的检查与更换不方便,更换内侧鱼鳞片时需要拆卸套筒,检修工作量较大。其二,此密封装置对窑筒体前段包裹面积较大,筒体扫描仪无法探测此处的真实温度。同时,外侧密封的鱼鳞片阻挡了视线,无法观测前段窑筒体状况,当窑口耐火砖脱落,发生红窑时,不易被发现。