银精矿全湿法处理富集贵金属的研究应用

2019-11-12谭永仁刘传泽

王 军, 谭永仁, 刘传泽

(1.陕西锌业有限公司, 陕西 商洛 726000; 2.广西南丹吉朗铟业有限公司, 广西 南丹 547200;3.湖南永兴鹏洋银铅有限公司, 湖南 郴州 423300)

近年来,由于锌精矿原料含杂高,锌主品位及有价金属、贵金属含量偏低(含Ag 10~30 g/t),致使浮选原料焙砂酸浸渣含Ag也偏低(60~130 g/t)。同时为保证浮选Ag回收率,适当增加了银精矿产量,使银精矿品位偏低(1.5~2.5 kg/t),导致银精矿后续富集处理成本偏高,外售计价也较低。同时大量银精矿库存积压,占用场地及资金。2015年之前,锌冶炼酸浸渣浮选所得银精矿银品位可达3.0 kg/t以上。2013年初,某锌冶炼公司贵金属综合回收工序对浮选银精矿采用自主研发的湿法硫脲提银工艺[1]进行工业生产应用,三年来产出商品银锭23 t,黄金40 kg。2017年5月对该工艺改进后再进行生产投运。一年半来,产出商品银锭10 t,黄金15 kg。

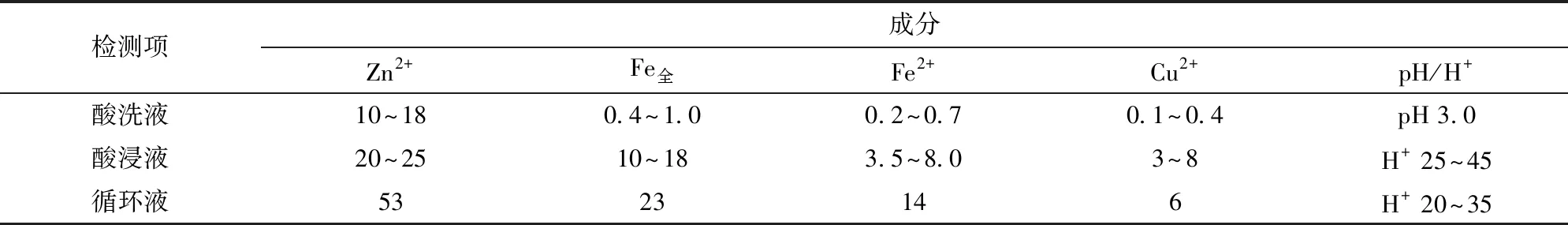

2016年以来,某厂湿法炼锌的浸出渣经浮选所得的银精矿的成分见表1。

表1 浮选所得银精矿成分 %

在未经预处理前,直接进行酸性硫脲浸出,其中的贱金属Cu、Fe、Zn 等不同程度被浸出,其络合稳定常数(PK)由大到小依次为Au>Cu>Ag>Fe>Zn[2]。直接进行浸出,不但增加硫脲消耗,也使锌粉置换所得的铜银绵含铜较高,后续除杂(Cu、Zn)工序难度加大需多次氧化酸浸。同时,Zn、Fe离子不断富集升高,溶液黏度增大,造成饱和结晶、堵塞管道,使置换后液循环利用周期变短,部分自然冷却含硫脲后液外排频次升高,对锌系统造成潜在影响。

1 银精矿的全湿法处理及工艺原理

银精矿的预处理,有火法和湿法两种工艺。

火法工艺:添加配料硫磺进行沸腾焙烧、球磨,然后进行酸浸预处理,将贵金属与贱金属分离,含贵金属的预浸渣得到富集,预浸渣进行硫脲提银富集贵金属。如广西某厂采用此法,因有闲置的小焙烧炉,火法集中处理经济可行。如另建小炉焙烧,估算增加投资400元/t矿,折16万元/t银,不环保也不经济。

湿法工艺:即常压氧化中酸浸出预处理(常压有氧酸浸),将大部分易浸出的Fe、Cu、Zn等贱金属氧化浸出进入溶液而分离,使银精矿所含的Fe、Cu、Zn等贱金属含量降低,贵金属品位升高,从而有利于采用硫脲提银工艺生产。辅材硫脲用量可降低1/3左右,成本降低、效益提高,成为具有竞争力的湿法处理工艺。

银精矿预处理(常压有氧酸浸)工艺原理见反应式(1)~(3)。

(1)

(2)

(3)

硫脲提银工艺原理见反应式(4)~(7)。

(4)

(5)

(6)

(7)

2 试验研究

2.1 实验仪器、试剂及试验条件

实验仪器:数字电子称,电加热板,可调速搅拌装置,温度计,抽滤器,3.0~5.0 L烧杯等。

试剂:硫脲、硫酸、双氧水等。

试验条件:常压酸浸温度75~85 ℃,中速搅拌,终酸20~40 g/L,反应时间3~4 h,硫脲浸出温度75~85 ℃,中速搅拌,过程pH 2.0~3.0,反应时间3.5~4 h,硫脲浓度~30 g/L,双氧水加入量15 mL/次,加3~4次,液固比(体积比)均为(4~6)∶1。

2.2 酸浸试验数据对比及结论

酸浸试验结果见表2、表3。

由表2可知,酸浸相比于酸洗(终点pH 3.0),Fe和Cu浸出率有较大提升,Zn浸出率也有部分提升。这样可使银精矿中的贱金属更多地氧化浸出进入溶液而与贵金属分离,投料量可降低约30%(预浸渣比银精矿产率降低30%),如生产中鼓入压缩风(有氧酸浸),ZnS的浸出更易进行。循环液是指将第一次酸浸液返回作为新投矿的浸出液,适当补酸调整循环利用。如此可降低酸浸液外排量,提高贱金属Cu、Fe、Zn的浓度,有利于系统回收利用(为铜渣脱氯补充铜离子)。

表2 银精矿酸洗液与酸浸液成分对比 g/L

表3 银精矿与预浸渣成分对比 %

由表3可知,预浸渣比银精矿含铜更低,同时贵金属Ag品位提升接近50%,其他元素虽变化不大,但预浸后物料比原投矿重量降低30%左右。

银精矿的预浸处理,具有较好的富集作用,同时可将铜铁含量降低,为下一步硫脲提银做好准备。该工艺既可保障降低硫脲用量,又可提高贵金属参与反应的品位。

2.3 硫脲浸出试验结果

硫脲浸出试验结果见表4、表5。

从表4、表5可知,银精矿与预浸渣硫脲浸出的一浸渣,含Fe、Cu、Ag的质量百分比相差较大,可看出预浸料具有优势。同时硫脲浸出液含贵、贱金属浓度也相差较大,特别是铜、银,这为下一步锌粉置换得到质量更优的铜银绵提供了保障,因此增加银精矿酸浸预处理十分必要。

表4 银精矿与预浸渣硫脲浸出渣结果对比 %

表5 银精矿与预浸渣硫脲浸出液成分对比 g/L

3 生产流程及应用效果

在原有的生产流程上优化,并进行了一个月的中试生产,效果令人满意,回收率高且生产成本大幅降低,主、辅材硫脲用量降低近一半,生产成本也下降一半[1]。

3.1 优化后的工艺流程图

优化后的工艺流程见图1、图2。

3.2 中试过程及结果

中试条件同试验条件。

常压鼓风酸浸在20 m3不锈钢反应罐内进行,贵金属回收率大于98%,预浸结果见表5。

硫脲提银均在3个1 m3的反应缶内进行。银浸出率为97%,置换率大于99%,总回收率为94%~96%,辅材硫脲消耗为45 kg/kg银。

图1 常压鼓风酸浸流程图

图2 硫脲提银工艺流程图

表5 中试银精矿与预浸渣成分对比 %

4 结论

对锌焙砂常规浸出渣浮选所产出的银精矿,可用全湿法处理富集贵金属,即先将银精矿进行常压鼓风酸浸,渣浆化水洗用于硫脲提银生产高品位的铜银绵,该法贵金属富集效果良好。预浸液循环几次后,含锌、铜、铁达到一定浓度,可用于铜渣脱氯中补充铜离子,节约鲜铜渣的用量。硫脲提银产生的二次外排渣,作为锌精矿配料入炉,回收其中的锌、硫等,使得全部有价元素得到循环利用,硫脲提银置换后液也循环利用。该法处理银精矿既简单易行又经济环保,可进行推广应用。