锌精矿氧压浸出中分散剂加入量对工艺的影响

2019-11-12杨泽

杨 泽

(西部矿业股份有限公司锌业分公司, 青海 西宁 811600)

传统的湿法炼锌工艺中硫化锌精矿需经过氧化焙烧脱除其中的硫,使硫化物氧化成金属氧化物易于浸出,硫在焙烧过程中生成的 SO2烟气送制酸车间生产硫酸。氧压浸出是一种全湿法炼锌工艺,与传统的湿法炼锌工艺相比,该法取消了硫化锌精矿沸腾焙烧脱硫的过程,而是将硫化锌精矿直接在加压釜内通入富氧进行氧压浸出,得到硫酸锌溶液和硫磺与浸出渣混合物。前者中和净化后进行电积得到金属锌,后者经浮选分离可得到硫磺。氧压浸出工艺在环保和经济方面都有很强的竞争力,对于硫酸供应充足、价格低廉的地区,其优点尤为突出。目前,硫化锌精矿的氧压浸出已发展成为国内电锌生产的主流工艺。

1 锌精矿氧压浸出工艺简介

硫化锌精矿不经焙烧直接加入加压釜中,在一定温度(145~155 ℃)和压力(1 100 kPa)下,用氧气做氧化剂,废电解液做浸出剂,铁作催化剂,直接把硫化锌氧化成硫酸锌溶液,部分铁进入硫酸锌溶液,经中和除铁后进入后续工序处理,原料中的硫、铅等则留在渣中,分离后的渣经浮选、热滤回收元素硫。硫化锌精矿在氧压浸出过程中,浸出反应温度一般在145~155 ℃,反应温度高于硫磺熔点(119 ℃)。熔融态的硫磺易包裹未反应的硫化锌精矿,从而阻止反应的进一步进行。这就需要在浸出过程中加入分散剂,保证反应的正常进行。

在氧压浸出时,主要靠一个简单的基本反应来完成,见式(1)。

ZnS+H2SO4+0.5O2=ZnSO4+H2O+S

(1)

2 锌精矿氧压浸出分散剂简介

目前,可用于锌精矿氧压浸出的分散剂主要有木质磺酸钙、白坚木栲胶、木质磺酸钠、褐煤等。其中木质磺酸钠带入溶液的钠对电解不利,如采用木质磺酸钠需考虑除钠工序。褐煤虽然价格低廉,但分散效果不佳,仅停留在实验室研究。白坚木栲胶价格昂贵,加拿大哈德逊湾锌厂只在二段浸出中部分使用白坚木栲胶。国内氧压浸出炼锌的工厂均采用木质磺酸钙作为氧压浸出分散剂[1]。木质磺酸钙是一种多组分高分子聚合物阴离子表面活性剂,外观为浅黄色至深棕色粉末,略有芳香气味,分子量一般在800~10 000之间,还原糖成分在6%~13%之间。具有很强的分散性、粘结性、螯合性。不溶于有机溶剂,溶于水,其水溶液显弱酸性。木质磺酸钙在高温、高酸和长时间以液态存储情况下均会分解失效。

3 小型试验

3.1 氧压浸出过程中不加入分散剂对工艺的影响

为分析锌精矿氧压浸出过程中不加入分散剂对工艺的影响,特设计了试验1。

选取生产用混合锌精矿150 g作为试验原料,研磨后98%过325目标准筛,即粒径小于44 μm的占比98%。在2 L小型高压釜中模拟氧压浸出反应,始酸浓度50 g/L(由二段上清与废电解液配制),液固比7∶1,搅拌转速750 r/min,反应温度150 ℃,反应压力1.2 MPa,反应时间60 min。反应结束后检测物料粒度,然后抽滤得到滤渣。试验中固体渣共分为两部分,抽滤渣及大颗粒渣。化验结果见表1。

表1 不加入分散剂的试验结果

① 200目=74 μm

反应前固体中Zn金属量为71.775 g,反应后固体中Zn金属量为23.435 g,浸出率为67.35%。发现大量大颗粒渣,且颗粒渣中含锌、含硫较滤渣高,分析原因是反应过程中锌精矿被熔融态的硫包裹形成大颗粒渣,阻碍了浸出反应的进一步进行,从而降低了锌浸出率;未加分散剂时反应物料粒度较粗。

3.2 氧压浸出过程中分散剂加入量对工艺的影响

为分析锌精矿氧压浸出过程中分散剂加入量对工艺的影响,特设计试验2、试验3。

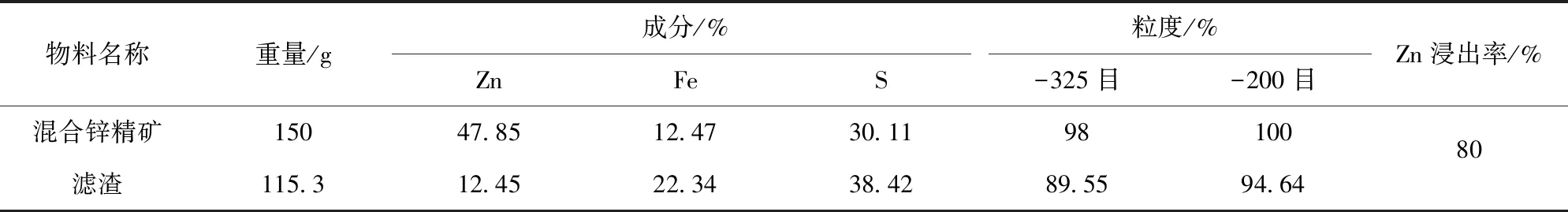

(1)试验2:分散剂加入量按精矿量的0.3%加入,其他试验条件同试验1。试验中无大颗粒渣出现,烘干后滤渣为115.3 g。化验结果见表2。

表2 按精矿量的0.3%加入分散剂的试验结果

反应前固体中Zn金属量为71.775 g,反应后固体中Zn金属量为14.355 g,浸出率为80%。分散剂按锌精矿的0.3%加入时,试验中无大颗粒渣出现,滤饼颜色呈深砖红色。说明分散剂在浸出过程中起到了一定作用,阻止了锌精矿被熔融态的硫包裹形成大颗粒渣,有利于浸出反应的进行,提高了浸出率。分散剂按锌精矿的0.3%加入时,反应物料粒度明显变细。

(2)试验3:分散剂加入量按精矿量的0.45%加入,其他试验条件同试验1。试验中无大颗粒渣出现。化验结果见表3。

表3 按精矿量的0.45%加入分散剂的试验结果

反应前固体中Zn金属量为71.775 g,反应后固体中Zn金属量为12.924 g,浸出率为82%。分散剂按锌精矿的0.45%加入时,试验中无大颗粒渣出现,滤饼颜色呈深砖红色。增加分散剂的加入量有利于浸出反应的进行,提高了浸出率,反应物料粒度较试验1和试验2明显变细。

4 生产现象分析

4.1 加压釜、闪蒸槽、调节槽压槽的事故分析

某公司于2015年10月正式投料试生产,试生产期间氧压浸出分散剂采用木质磺酸钙。分散剂按设计值加入,即一段浸出每吨干矿分散剂加入量为1.5 kg,二段浸出每吨干矿分散剂加入量为3 kg。试生产期间锌的浸出率和硫的转化率都较低,且多次出现加压釜、闪蒸槽、调节槽压槽事故,影响正常生产。事故发生后取釜内和闪蒸槽内结块及调节槽颗粒物进行分析,发现其结块或颗粒渣表面呈黑灰色,结块断面有黄色硫颗粒或硫层,大颗粒渣表面呈灰黑色,内部呈黄色(调节槽内大颗粒沉渣尤为典型)。通过化验分析发现此黑色部分含锌较高,大部分为锌精矿,说明在该反应温度下熔融态硫将未反应的锌精矿包裹,阻止了浸出反应继续进行,导致锌的浸出率和元素硫转化率较低。直接原因是浸出过程中分散剂加入量不足,导致熔融态硫包裹锌精矿,阻止了浸出反应的进一步进行。

4.2 调节槽冒槽的原因分析

某公司曾长期因为调节槽冒槽而制约生产,经过跟踪分析,调节槽冒槽原因除了闪蒸槽压力过高和调节槽搅拌强度不足外,很重要的一点是釜内分散剂加入量不足,导致调节槽物料粒度过大。粒度过大的物料如果不能及时通过调节槽溢流带入浓密机,而是沉积在调节槽底部,则会在调节槽内逐渐长大累积,影响调节槽底部物料散热,引起热量聚集,造成调节槽冒槽。

4.3 中和除铁罐泡沫的成因分析

为了避免加压釜、闪蒸槽、调节槽压槽,调节槽冒槽,提高锌浸出率,某公司将分散剂调整为:一段浸出每吨干矿分散剂加入量为4.5 kg,二段浸出每吨干矿分散剂加入量调整为6 kg。调整后,高压釜、闪蒸槽、调节槽均运行平稳。调节槽取浸出料浆,经检测分析料浆粒度较调整前明显减小。取一、二段浓密机底流渣样,分析发现浓密底流粒度较调整前明显变细,锌浸出率和硫转化率明显上升。元素硫的分离效果较好,说明加大分散剂给入量后,分散剂起到了较好的作用,避免了熔融硫包裹锌精矿,使浸出反应继续发生。文献[2]指出木质磺酸钙吸附在精矿或硫表面后,使其极性基团伸向溶液,表现出亲水性,降低了其表面与水的界面张力,分离了锌精矿与元素硫,改善了浸出过程。但是,分散剂调整后,中和除铁反应槽出现大量泡沫,影响中和除铁工序的正常生产。跟踪发现,泡沫量随着分散剂加入量的增加而增加,随着分散剂的减少而减少。分析得出,中和除铁反应罐产生大量泡沫,原因可能是分散剂加入过量。过量的分散剂未能在加压釜、闪蒸槽、调节槽内分解失效而随硫酸锌溶液带入中和除铁工序,中和除铁工序随着液体酸度的下降和除铁反应槽氧气的通入,液体表面产生大量泡沫。为此应适当减少一段浸出分散剂的加入量,将分散剂调整为:一段浸出分散剂加入量为3.5 kg/t干矿,二段浸出分散剂加入量调整为6 kg/t干矿。调整后,氧压浸出工序和中和除铁生产正常,中和除铁反应罐再未出现过大量泡沫。

4.4 分散剂加入量对硫回收浮选工艺的影响分析

氧压浸出后的二段底流主要成分为单质硫和硫酸盐、铁矾等浸出渣混合物,其作为硫浮选的原料。生产实践中发现二段底流的粒度和浓度的控制对浮选效果相当重要。二段底流粒度过细(-325目超过85%)时,浮选效果明显变差,二段底流粒度-325目占比在70%~80%之间时,浮选效果较好。硫精矿含硫可以达到80%以上,浮选尾矿渣含硫15%以内。二段底流粒度直接受二段分散剂加入量的影响,二段浸出时分散剂加入量增加,二段底流粒度变细,分散剂加入量减少,二段底流粒度变粗。生产中通过逐步调整二段每吨干矿分散剂加入量至3 kg,使二段底流粒度得到较好控制,硫回收浮选效果明显改善,但同时二段浸出率稍有降低。

5 结论

综合小型试验和生产实践,小试结果和生产分析得出的结论一致:分散剂加入量不足,加压釜、闪蒸槽、调节槽会产生结块或大颗粒渣,锌浸出率降低;分散剂加入量不足,大颗粒渣在调节槽中累积会引起调节槽冒槽而影响生产;分散剂加入量过多,中和除铁工序会产生大量泡沫,同时硫的浮选较困难。所以,氧压浸出中分散剂加入量的控制至关重要,需要注意以下两点:一段分散剂的加入量需综合考虑不产生大颗粒渣、一段锌浸出率最大化和不影响中和除铁工序;二段分散剂的加入量需兼顾二段浸出率最大化和不影响硫浮选。