钨铜粉末轧制的有限元模拟研究

2019-11-08崔利群韩胜利施麒李达人胡建召刘祖岩

崔利群,韩胜利,施麒,李达人,胡建召,刘祖岩

钨铜粉末轧制的有限元模拟研究

崔利群1,韩胜利1,施麒1,李达人2,胡建召3,刘祖岩3

(1. 广东省材料与加工研究所,国家钛及稀有金属粉末冶金工程技术研究中心,广州 510650;2. 广东理工职业学院 机电工程学院(标准化学院),广州 510091;3. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

选用Drucker-Prager/Cap 模型来描述钨铜粉末的轧制变形行为,建立钨铜粉末轧制有限元模拟模型。利用Abaqus有限元分析软件研究钨铜粉末轧制成形过程中轧辊辊缝、轧制速度和轧制温度等工艺参数对板材相对密度的影响,并将模拟结果与粉末轧制实验结果进行对比。结果表明:钨铜合金粉末轧制过程中,轧辊辊缝越大,轧制所得板材的相对密度越小,密度分布越均匀;轧制速度越快,板材的相对密度越小,边缘低密度区域越小,密度分布越均匀;轧制温度越高,板材的相对密度越大,粉末流动性越好。将模拟结果和实验结果对比,两者基本一致,最大误差为4.1%,表明有限元模型的可靠性。

钨铜;粉末轧制;有限元模拟;工艺参数;相对密度

钨铜复合材料具有高硬度、高导电导热性能、低可调节的热膨胀系数、无磁性、抗电烧蚀等优良性能,广泛应用于真空开关电触头材料、电真空器件散热元件、电火花电极、高温焊接电极、电子封装材料等方面[1−5]。随着钨铜合金板材在大规模集成电路和大功率微波器件中的应用越来越广泛,市场迫切需求高致密、高导热导电的钨铜合金板材。金属粉末轧制技术在制备合金薄板带材方面具有明显的优势,其工艺流程短、生产成本较低、压坯或产品成分精确可控,是粉末冶金成形工艺中生产金属板带材的主要方法[6−8]。影响金属粉末轧制板带材性能的因素很多,主要分为两大类:一类是粉末的流动性、压实性与成形性、松装密度和振实密度等金属粉末的性能,另一类是轧辊辊缝、轧辊直径、轧制速度、带材宽度等轧制工艺参数。一般采用反复试验的方法来获得最优的粉末轧制工艺参数,这种方法效率低、周期长、耗时耗力。采用有限元技术对工程实际问题进行模拟可快速有效地获得优化的工艺参数[9−11]。刘明俊等[12]对金属粉末轧制工艺的数值模拟进行了较全面的介绍,认为将有限元法引入到粉末轧制过程的研究是一个理想的选择,但关于金属粉末轧制的数值模拟研究的文献很少。国内外关于粉末轧制的研究有很多,大多都集中在铁粉、镍粉和铜粉等,钨粉由于具有高强度、高硬度、塑形变形能力弱等特性,不利于通过粉末轧制而成形,因此鲜有报道。本文作者采用Abaqus有限元分析软件对钨铜粉末轧制过程进行模拟,研究轧辊辊缝、轧制速度和轧制温度等工艺参数对板材相对密度的影响,得到优化的工艺参数,并进行实验验证,对于推动粉末轧制技术的发展以及钨铜合金板材的工业生产具有重要意义。

1 有限元模型的建立

粉末变形行为的描述有Shima-Oyane、Drucker- Prager/Cap以及Cam-Clay等模型,其中Drucker- Prager/Cap 模型应用最为广泛,其准确度也得到了普遍的认可[13]。本文选用Drucker-Prager/Cap 模型来描述钨铜粉末的轧制变形行为,研究辊缝、轧制速度和轧制温度等轧制工艺参数对板材相对密度的影响。利用巴西圆盘试验、单轴压缩试验和模压试验获得相关模型参数。该模型将粉末视为连续体,不考虑轧制过程中粉末体积力的影响,因为在轧制过程中,相比粉末受到的轧制力,其自身的体积力很小,可以忽略不计。同时将轧制过程视为准静态,忽略惯性力的作用。

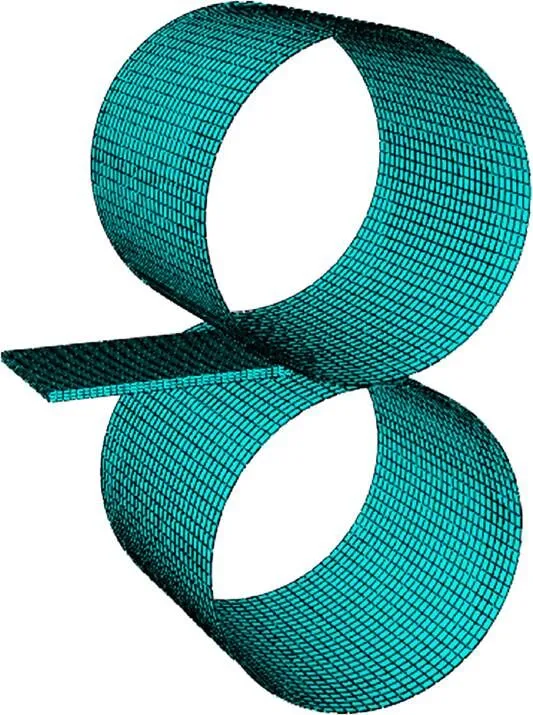

利用Abaqus自带的几何建模功能,画出三维轧辊和轧板,为了简化计算,将轧辊构建为刚体壳,轧辊直径为400 mm,长度400 mm,钨铜合金板材尺寸为300 mm×200 mm×12 mm,轧辊缝隙为1 mm。网格全部使用六面体网格,选用C3D4RT类型单元网格,轧辊的网格尺寸为15 mm,轧板的网格尺寸为4 mm,网格划分图如图1所示。

图1 钨铜合金粉末轧制的网格划分图

选用Dynamic的温度–位移耦合场,计算粉末轧制过程中轧板的应力应变场的变化。选用质量缩放,在不降低计算精度的情况下,大大加快了计算效率。按照接触模拟中主从表面的规定原则,轧辊的接触表面为主面,板材的接触表面为从面。定义接触相互作用时,设置板材和轧辊的相对滑动为有限滑动。粉末轧制过程中,边界条件对板材的变形起至关重要的作用,这些边界条件包括温度、速度以及位移约束等。本次模拟设定轧辊的温度为60~120 ℃、轧板的初始温度和轧辊温度为60~120 ℃,板材与轧辊发生热传递,与空气发生对流传热。

粉末轧制实验所用的原料为钨粉和铜粉,按照4:1的质量比称量,用Y形混料机混合24 h后,添加1% (质量分数)的液态石蜡作为成形剂,再混合24 h。将混合均匀的复合粉末在带有加热装置的粉末轧机上,分别在不同的辊缝宽度、轧制速度和轧制温度下轧制成板材,采用阿基米德排水法测定轧板的密度,计算出相对密度,与有限元模拟研究结果进行对比。

2 模拟结果与讨论

2.1 辊缝

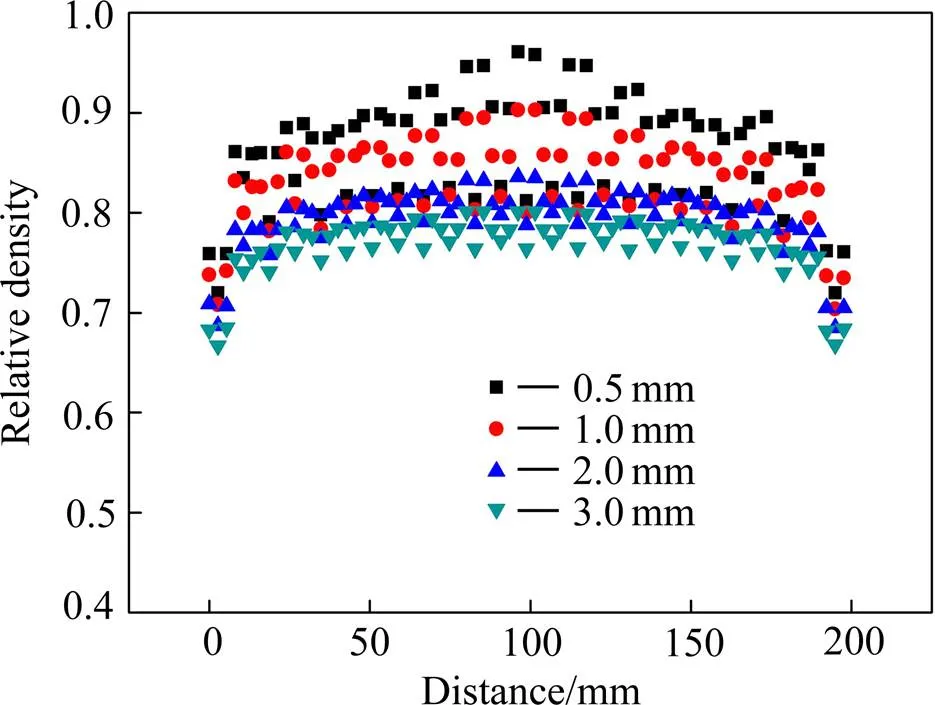

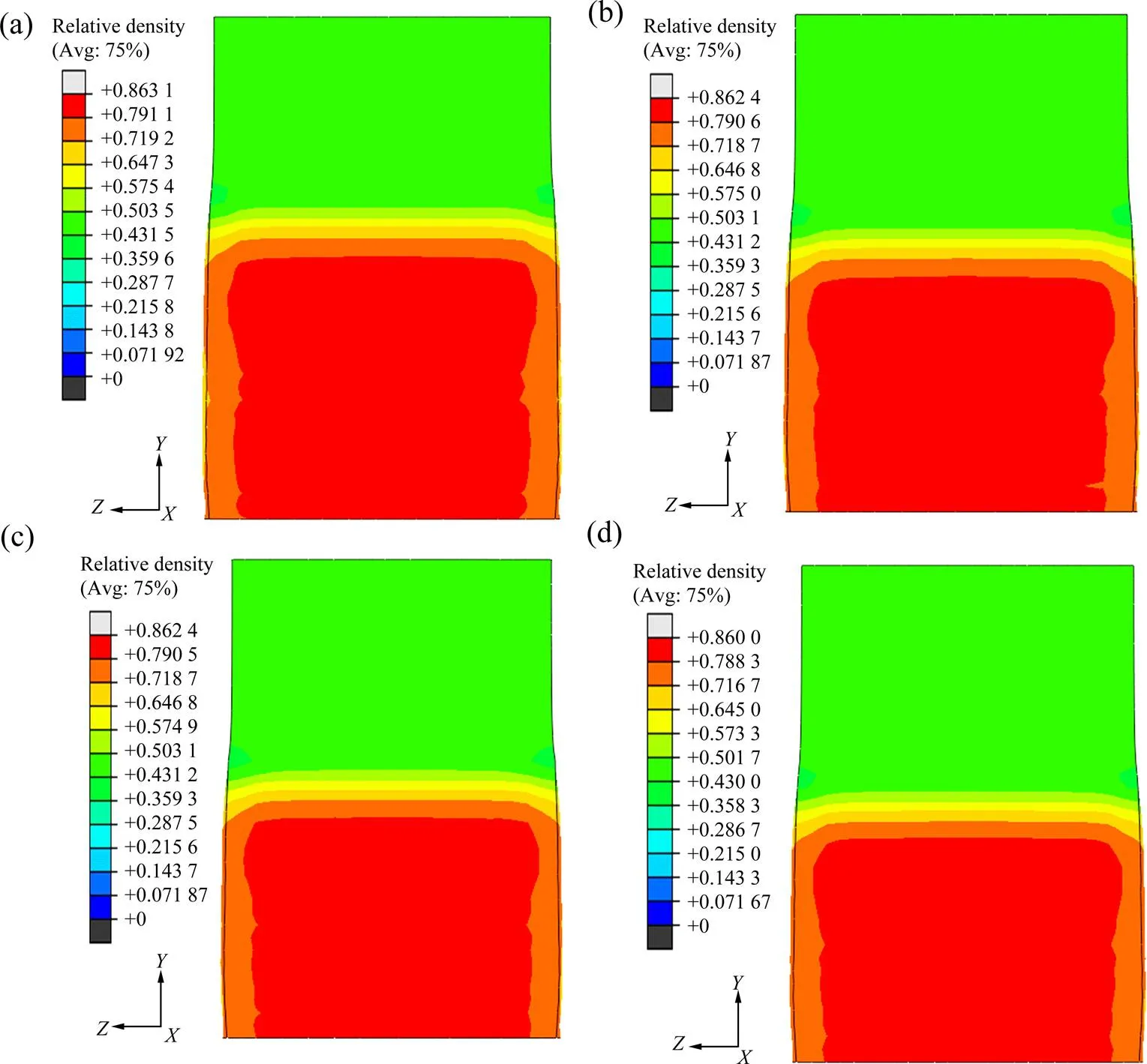

图2所示为轧制温度100 ℃、轧制速度20 mm/s,不同辊缝下轧制的钨铜合金板材相对密度分布图,图3所示为不同辊缝下板材沿200 mm宽度方向的相对密度分布。由图可见,当辊缝为0.5 mm时,板材两侧边缘区域的相对密度最小为0.72,中间部位相对密度最大达到0.96。当辊缝为1 mm时,板材两侧边缘区域相对密度最小为0.7,中间部位相对密度最大为0.9。当辊缝为2 mm时,板材两侧边缘区域相对密度最小为0.69,中间部位相对密度最大为0.84。当辊缝为3 mm时,板材两侧边缘区域相对密度最小为0.67,中间部位相对密度最大为0.8,板带只有边缘部分相对密度较小,中间大部分区域分布十分均匀。随轧辊缝隙增大,板材的压制力降低,导致板材的相对密度降低。板材两侧边缘区域的相对密度较小,中间区域大而均匀,这种区域差别随轧辊缝隙增大而缩小。这是因为当辊缝较小时,粉末颗粒进入轧辊后不易滑动,并且两侧边缘区域比中间部分更难补料。而当辊缝较大时,粉末颗粒体积相对辊缝变小,粉末流动性增强,补料较及时,所以中间大部分区域相对密度分布较 均匀。

(a) 0.5 mm; (b) 1 mm; (c) 2 mm; (d) 3 mm

图3 不同辊缝下板材沿宽度方向的相对密度分布

2.2 轧制速度

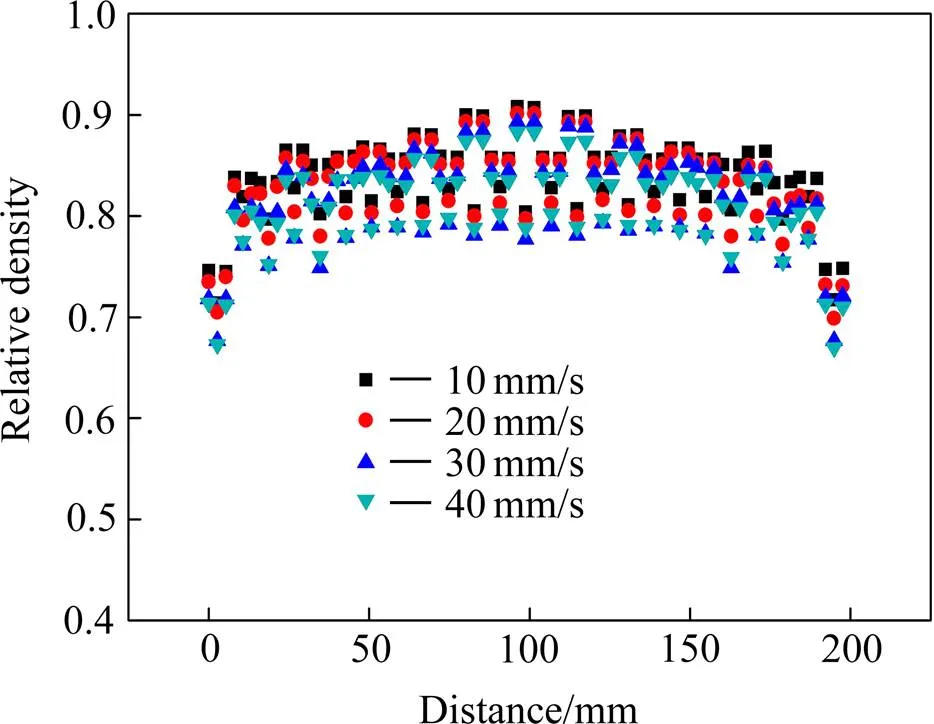

图4所示为轧制温度100 ℃、辊缝1 mm,不同轧制速度下板材的相对密度分布。由图 4看出,轧制速度越大,得到的板带密度分布越均匀,并且板带的展宽现象越小。图5所示为不同轧制速度下板材沿宽度方向的相对密度分布。从图4和5看出,随轧制速度增大,轧板的相对密度减小。当轧制速度为10 mm/s时,板材两侧边缘区域的最小相对密度为0.72,中间部位最大相对密度为0.91。当轧制速度为20mm/s时,两侧边缘区域最小相对密度为0.7,中间部位的最大相对密度为0.9。当轧制速度为30 mm/s时,两侧边缘区域相对密度最小为0.68,中间部位相对密度最大为0.89。当轧制速度为40 mm/s时,两侧边缘区域相对密度最小为0.67,中间部位相对密度最大为0.8。轧制速度越快,粉末和轧辊的接触时间越短,粉末颗粒发生横向移动时间变短,并且轧制速度增大,会使粉末与轧辊间的摩擦因数降低,摩擦力减小,粉末所受压制力降低,因此轧制后的生坯料展宽度随轧制速度增大而逐渐减小,同时相对密度也有所降低。

图4 不同轧制速度下板材的相对密度分布

(a) 10 mm/s; (b) 20 mm/s; (c) 30 mm/s; (d) 40 mm/s

图5 不同轧制速度下板材沿宽度方向的相对密度分布

2.3 轧制温度

粉末轧制过程中,轧制温度主要影响轧制粉末的性能。在本研究粉末轧制过程中,轧制温度设定较低,只有60~120 ℃,这一温度区间对钨铜粉末本身物理属性影响不大,主要是通过影响粉末中的石蜡粘结剂性能来影响板材。图 6所示为辊缝1 mm、轧制速度20 mm/s,不同轧制温度下板材的相对密度分布,可以看出不同轧制温度下,板材的相对密度都较均匀,轧制温度为60 ℃和120 ℃的相对密度分布差别不大,都是两侧边缘区域的相对密度较小。

图7为不同轧制温度下板材相对密度沿宽度方向的分布。当轧制温度为60 ℃时,板材两侧边缘区域相对密度最小为0.697,中间部位相对密度最大为0.898。当轧制温度为80 ℃时,板材两侧边缘区域相对密度最小为0.695,中间部位相对密度最大为0.900。当轧制温度为100 ℃时,板材两侧边缘区域相对密度最小为0.700,中间部位相对密度最大为0.900。当轧制温度为120 ℃时,板材两侧边缘区域相对密度最小为0.730,中间部位相对密度最大为0.910。可以看出,板材的相对密度随轧制温度升高而增大,但增大的幅度很小。轧制温度对板材相对密度的影响小于辊缝和轧制速度的影响。

(a) 60 ℃; (b) 80 ℃; (c) 100 ℃; (d) 120 ℃

图7 不同轧制温度下板材沿宽度方向的相对密度分布

2.4 模拟结果验证

为了验证有限元软件对钨铜粉末轧制过程模拟的可靠性,进行了钨铜粉末轧制实验,研究辊缝、轧制速度和轧制温度对钨铜粉末轧制生坯相对密度的影响,结果如图8所示。从图8可以看出,辊缝、轧制速度和轧制温度对轧板相对密度的影响规律的模拟结果和实验结果趋势相同。随辊缝增加,相对密度减小,模拟结果和实验结果的最大误差为4.1%;随轧制速度增加,板材的相对密度减小,轧制速度小于10 mm/s时,板材相对密度的实验值大于模拟值,当轧制速度大于10 mm/s时,板材相对密度的实验值小于模拟值。相对密度的实验值和模拟值最大误差为2.9%;随轧制温度升高,板材相对密度增大,并且模拟值和实验值很接近,最大误差为2.6%。因此认为利用有限元软件模拟钨铜粉末轧制过程是有效的,模拟结果与实验结果很接近。

图8 辊缝、轧制速度和轧制温度对钨铜粉末轧制生坯相对密度的影响

(a) Rolling speed 20mm/s, rolling temperature 100 ℃, different roll gap; (b) Rolling gap 1mm, rolling temperature 100 ℃, different rolling speed; (c) Rolling gap 1 mm, rolling speed 20 mm/s, different rolling temperature

3 结论

1) 钨铜粉末轧制过程中,辊缝越大,板材的相对密度越小,密度分布越均匀;轧制速度越大,板材的相对密度越小,边缘低密度区域越小;轧制温度越高,板材的相对密度越大。温度的影响小于辊缝和轧制速度的影响。

2) 模拟研究结果和轧制实验结果基本吻合,最大误差为4.1%,证明利用有限元软件模拟钨铜粉末轧制过程是有效的。在试验和实验生产中,可以利用Abaqus软件进行相关的模拟计算,来预测和指导粉末的轧制成形。

[1] WU J W, HAN R Y, QIU A, et al. A further study on surface morphology and erosion products of 90WCu alloy electrodes[J]. IEEE Transactions on Plasma Science, 2018, 46(3): 670−676.

[2] 杨广宇, 刘楠, 贾亮, 等. 钨铜复合材料用钨骨架的制备与压缩性能[J]. 粉末冶金材料科学与工程, 2017, 22(5): 701−706. YANG Guangyu, LIU Nan, JIA Liang, et al. Fabrication and compression property of tungsten skeleton for tungsten-copper composite[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(5): 701−706.

[3] 高维娜, 王庆相, 杨怡, 等. 靶材用钨铜复合材料的制备工艺[J]. 稀有金属材料与工程, 2010, 39(5): 892−895. GAO Weina, WANG Qingxiang, YANG Yi, et al. Fabrication technology of tungsten copper composite for sputtering material[J]. Rare Metal Materials and Engineering, 2010, 39(5): 892−895.

[4] DONG L L, AHANGARKANI M, CHEN W G, et al. Recent progress in development of tungsten-copper composites: Fabrication, modification and applications[J]. International Journal of Refractory Metals and Hard Materials, 2018, 75: 30− 42.

[5] VETTIVEL S C, SELVAKUMAR N, LEEMA N, et al. Electrical resistivity, wear map and modeling of extruded tungsten reinforced copper composite[J]. Materials & Design, 2014, 56(4): 791−806.

[6] GU J H, ZHANG X N, QIU Y F, et al. Damping behaviors of magnesium matrix composites reinforced with Cu-coated and uncoated SiC particulates[J]. Composites Science and Technology, 2005, 65(11): 1736−1742.

[7] NISHIYAMA K, MATSUI R, IKEDA Y, et al. Damping properties of a sintered Mg-Cu-Mn alloy[J]. Journal of Alloys and Compounds, 2003, 355(1/2): 22−25.

[8] 章晓波, 孙文, 陈永明, 等. 粉末轧制−叠层烧结法制备较厚93W-4.9Ni-2.1Fe高密度钨合金片材的研究[J]. 稀有金属与硬质合金, 2013, 41(5): 28−31. ZHANG Xiaobo, SUN Wen, CHEN Yongming, et al. Study on preparation of thicker 93W-4.9Ni-2.1Fe tungsten heavy alloy sheets by powder rolling-stacking sintering[J]. Rare Metals and Cemented Carbides, 2013, 41(5): 28−31.

[9] 赵伟斌, 李元元, 周照耀, 等. 金属粉末温压成形的数值模拟研究[J]. 粉末冶金工业, 2004, 14(5): 28−32. ZHAO Weibin, LI Yunyun, ZHOU Zhaoyao, et al. Numerical simulation study of metallic powder warm compaction process[J]. Powder Metallurgy Industry, 2004, 14(5): 28−32.

[10] CANTO R B, TITA V, CARVALHO J D, et al. Finite element simulation of ceramic powder isostatic pressing process using material parameters of a uniaxial compaction[J]. Materials Science Forum, 2003, 416/418(1): 561−566.

[11] 刘飞, 李文明. 数值模拟研究浇口方式对粉末注射成形铣刀粉体分布的影响[J]. 粉末冶金材料科学与工程, 2018, 23(3): 292−297. LIU Fei, LI Wenming. Numerical simulation research on the effect of gate patterns on powder volume fraction variation of MIM milling cutter[J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(3): 292−297.

[12] 刘明俊, 夏伟, 周照耀, 等. 金属粉末轧制工艺及其数值模拟[J]. 机械设计与制造, 2006(12): 122−124. LIU Mingjun, XIA Wei, ZHOU Zhaoyao, et al. Mechanical models and numerical simulation of rolling compaction for metal powders[J]. Machinery Design & Manufacture, 2006(12): 122−124.

[13] GARNER S, STRONG J, ZAVALIANGOS A. The extrapolation of the Drucker-Prager/Cap material parameters to low and high relative densities[J]. Powder Technology, 2015, 283: 210−226.

Finite element simulation study on the process of tungsten-copper powder rolling

CUI Liqun1, HAN Shengli1, SHI Qi1, LI Daren2, HU Jianzhao3, LIU Zuyan3

(1. Guangdong Institute of Materials and Processing, National Engineering Research Center of Powder Metallurgy of Titanium & Rare metals, Guangzhou 510650, China; 2. School of Mechanical and Electrical Engineering (School of Standardization), Guangdong Polytechnic Institute, Guangzhou, 510091, China; 3. School of Material Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

The Drucker-Prager/Cap model was used to describe the rolling deformation of tungsten-copper powders,and the corresponding finite element model was established. The effects of processing paramenters, including roll gap, rolling speed and rolling temperature on the relative density of sheets were studied using the finite element analysis software (Abaqus). The simulation results were compared with the experimental ones. The results show that in the process of tungsten-copper alloy powder rolling, the larger the gap between rolls, the smaller the relative density of the rolled sheet and the more uniform the density distribution. With increasing rolling speed, the relative density of the sheet decreases, the low density area of the edge decreases, and the uniformity of the density distribution increases. The higher the rolling temperature is, the higher the relative density of the sheet is and the better the powder fluidity is. Comparing the simulation results with the experimental results, the maximum error is 4.1%, which indicates the reliability of the finite element model.

tungsten-copper; powder rolling; finite element simulation; processing paramenters; relative density

TG146.1

A

1673-0224(2019)05-406-07

广东省科学院实施创新驱动发展能力建设专项(2018GDASCX-0117);广州市科技计划资助项目(ZWY201704003);广东省公益研究与能力建设专项(2017A070701029);广东省省级科技计划资助项目(2016B070701021)

2019−03−29;

2019−04−30

崔利群,工程师,硕士。电话:020-61086627;E-mail: liquncf@126.com

(编辑 高海燕)