粉末冶金法制备三维(3D)石墨烯增强铜基复合材料的性能

2019-11-08伊春强尹彩流刘春轩文国富王秀飞

伊春强,尹彩流,刘春轩,文国富,王秀飞

粉末冶金法制备三维(3D)石墨烯增强铜基复合材料的性能

伊春强1, 2,尹彩流1,刘春轩2,文国富1,王秀飞1

(1. 广西民族大学 摩擦材料研究所,南宁 530006;2. 湖南湘投金天科技集团有限责任公司,长沙 410008)

在Cu-5%Sn合金中加入0~0.4%(质量分数)的3D石墨烯作为增强体,采用粉末冶金法制备3D石墨烯/Cu- 5%Sn复合材料,并测试材料的密度、电阻率、抗拉强度、冲击强度、布氏硬度和摩擦磨损性能。结果表明:随3D石墨烯含量增加,3D石墨烯/Cu-5%Sn复合材料的密度和抗拉强度减小,电阻率小幅升高,磨耗量增大;受石墨烯含量的影响不大,材料的摩擦因数受石墨烯含量的影响不大,随制动转速增大而减小。3D石墨烯增强体含量为0.4%的复合材料,摩擦因数稳定性最好。当3D石墨烯加入量为0.2%时,冲击强度为32.5 J/cm2,比基体材料Cu-5%Sn合金提高57.0%;当3D石墨烯加入量为0.1%时,复合材料的布氏硬度(HBW)和伸长率分别为122.0和11.52%,比Cu-5%Sn合金提高22.0%和10.5%。复合材料断口形貌为韧窝花样,为典型的韧性断裂。

3D石墨烯;粉末冶金;力学性能;摩擦磨损

铜基复合材料具有优异的力学性能和良好的导电、导热性能,广泛应用于工程及电子等领域[1]。随着科技的发展,对铜基复合材料的导电导热性能提出了更高的要求,传统的增强体虽然可以提高材料的力学性能,但往往会降低其导电导热性能[2]。石墨烯是碳原子基于sp2杂化具有正六边形网状结构的单原子层厚的晶体[3],其特殊的空间结构赋予它很多优良的电学、热学和力学性能,被认为是金属基复合材料理想的增强体。PAVITHRA等[4]用脉冲电沉积法制备的石墨烯/铜基复合材料,与纯铜相比,硬度和弹性模量分别提高96%和30%,达到2.5 GPa和137 GPa,并且在300 ℃退火后,铜的晶粒没有长大,表明石墨烯可有效抑制铜晶粒的长大并提高复合材料的力学性能。LI等[5]通过热压制备的石墨/铜基复合材料和石墨烯/铜基复合材料,只需加入很少的石墨烯,便可使材料的摩擦因数明显下降,磨损率明显降低。SHIN等[6]用粉末冶金法制备石墨烯/铝基复合材料,当石墨烯添加量为0.7%时,材料的抗拉强度达到440 MPa,是纯铝的1.57倍。王禹等[7]以化学镀铜石墨烯为增强体,采用粉末冶金和SPS 技术制备镀铜石墨烯增强铝基复合材料,石墨烯表面的铜可改善石墨烯与铝的界面结合,当石墨烯含量(质量分数)为0.2%时,材料的综合性能最好,硬度(HV)、抗拉强度和抗弯强度分别为60.13,152.88和659.47 MPa,比纯铝分别提高48.95%,149.48%和470.08%。

三维(3D)石墨烯是石墨烯的一种表现形式,除了具有单层石墨烯的众多优良特性外,其特有的自支撑结构能显著降低单层石墨烯的团聚效应,而且其内部多孔,机械强度更高,这些优良特性使得3D石墨烯在能源、催化、环境、传感和电容等领域得到广泛应用[8]。目前关于3D石墨烯增强金属基复合材料的报道还相对较少。QIAO等[9]用原位生长法制备了3D网络石墨烯/铜基复合材料,通过轧制和烧结后,石墨烯和铜的界面结合紧密,连续的石墨烯网络作为载荷和电子传递的通道,材料的屈服强度、伸长率和电导率分别为354 MPa、16.5%和98%IACS。XIE等[10]用冷冻干燥技术和超声辅助法在相同条件下制备了3D石墨烯/镍基电催化剂和石墨烯/镍基电催化剂,结果表明:3D石墨烯/镍基电催化剂的过电位为370 mV,小于石墨烯/镍基电催化剂的过电位,该方法制备的镍基电催化剂具有成本低、制备简单、活性高和经久耐用等特点。本文作者以Cu-5%Sn为基体,将3D石墨烯作为增强体,通过全方位行星球磨机混料以优化3D石墨烯的分散性,采用粉末冶金法制备3D石墨烯/Cu- 5%Sn复合材料,研究材料的密度、电阻率、抗拉强度、冲击强度、布氏硬度和摩擦磨损性能,研究结果可为3D石墨烯在铜基复合材料的应用提供实践指导。

1 实验

1.1 3D石墨烯/Cu-5%Sn复合材料的制备

原料:电解铜粉,潍坊金泉金属制品有限公司生产,纯度(质量分数)>99%,粒度10~35 μm;电解锡 粉,上海鑫钻合金材料有限公司生产,纯度(质量分数)>99.9%,粒度20~35 μm;3D石墨烯,广西北 部湾石墨烯产业技术开发有限公司生产,比表面积1 000 m2/g。

制备方法:首先按锡粉质量分数为5%,3D石墨烯的质量分数分别为0,0.1%,0.2%,0.3%和0.4%,余量为Cu来称取原料粉末,装入氧化锆材质的球磨罐内,按照1:1的球料质量比放入氧化锆球,同时充入氩气进行保护,置于全方位行星球磨机上,球磨2 h,球磨转速为200 r/min;然后采用四柱液压机在600 MPa压力下保压30 s,压制成尺寸为60 mm×25 mm×12 mm的初坯;最后于钟罩式烧结炉中在氮气气氛下进行加压烧结,烧结压力为2.5 MPa,烧结温度850 ℃,保温3 h,随炉冷却至室温,得到3D石墨烯含量分别为0,0.1%,0.2%,0.3%和0.4%的3D石墨烯/Cu-5%Sn复合材料样品,分别标记为G0,G1,G2,G3和G4。

1.2 性能检测

用XD-3 X射线衍射仪对球磨后的复合粉末进行物相分析;用GH-128E全自动电子密度计测定3D石墨烯/Cu-5%Sn复合材料的密度;用Sigma2008A数字电导率仪测量材料的电导率并计算出电阻率;用HB-3000B-Ⅰ布氏硬度计测量复合材料的硬度,压头直径5 mm,载荷2 452 N,测5个不同的点,取平均值;冲击强度试样按照GB/T 9096—2002加工成55 mm×10 mm×10 mm无缺口标准试样,用JB-S300C冲击试验机测定材料的冲击强度;采用MM-1000Ⅲ摩擦试验机进行摩擦实验,制动压力0.6 MPa,制动惯量0.2 kg·m2,制动速度分别为1 000,2 000和3 000 r/min,制动有效半径5 cm,对偶盘材质为30Cr,并测试3 000 r/min制动速度下材料的质量磨耗量。

2 结果与讨论

2.1 3D石墨烯/Cu-5%Sn复合粉末的XRD谱

图1所示为球磨后得到的3D石墨烯/Cu-5%Sn复合粉末的XRD谱,从图中看出,在43.3°,50.4°和74.1°附近出现明显的衍射峰,分别为纯铜的(111),(200)和(220)晶面衍射峰,并没有出现铜的氧化物的衍射峰,说明球磨过程中铜粉没有发生明显的氧化;在32.0°和44.9°附近出现了微弱的衍射峰,为纯锡的(101)和(211)的晶面衍射峰,这是由于锡本身的晶面衍射峰强度较低以及其含量相对较少所致;图中没有出现石墨的衍射峰,说明3D石墨烯没有大量复合生成石墨。

图1 球磨后的3D石墨烯/Cu-5%Sn复合粉末XRD谱

2.2 复合材料的密度和电阻率

表1所列为3D石墨烯含量对3D石墨烯/Cu-5%Sn复合材料密度和电阻率的影响。从表中看出,随增强体3D石墨烯含量从0增加到0.4%,复合材料的密度逐渐减小,电阻率小幅增大。密度减小主要有2个原因:1) 3D石墨烯本身密度较小,随其含量升高,复合材料的密度下降;2) 3D石墨烯与铜的界面润湿性差,使二者界面结合处存在较多的孔隙[11],因此材料密度减小。电阻率增大主要有3个原因:1) 加入3D石墨烯后使得连续的基体导电网络被破坏,电子运动的通道减少;2) 3D石墨烯与基体界面结合处的孔隙对于电子运动的阻力无限大[12];3) 弥散分布在基体中的3D石墨烯,无法有效发挥其优良的导电性能。

表1 3D石墨烯/Cu-5%Sn复合材料的密度和电阻率

2.3 抗拉强度

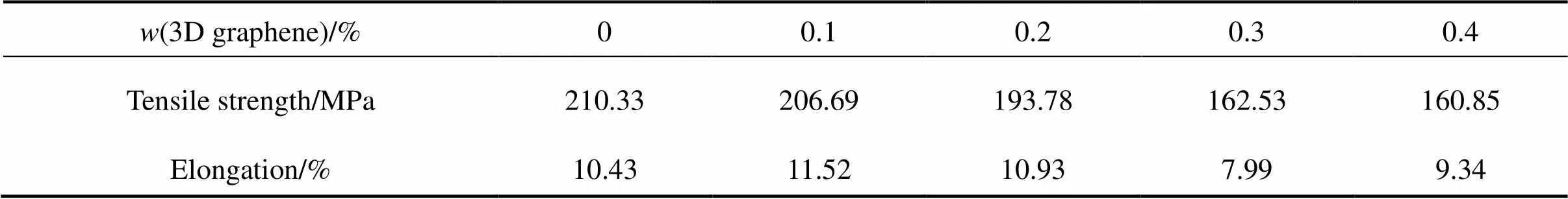

图2所示为3D石墨烯含量分别为0,0.1%,0.2%,0.3%和0.4%的3D石墨烯/Cu-5%Sn复合材料G0,G1,G2,G3和G4的拉伸应力–应变曲线,表2所列为材料的抗拉强度和伸长率。从图2看出,所有材料的应力–应变曲线均出现明显的屈服平台。并且随3D石墨烯含量增加,材料的抗拉强度下降。从表2可知,随3D石墨烯含量从0增加至0.4%,抗拉强度从201.33 MPa下降到160.85 MPa,下降20.11%。这是因为随3D石墨烯增加,基体内孔隙增多,导致应力集中,从而萌生裂纹,使得材料的抗拉强度降低。与此同时,晶界处的3D石墨烯成为位错运动的障碍,对位错起到钉扎作用,使得材料的抗拉强度上升,但这种增强效果不足以抵消由于孔隙存在所产生的降低强度的效果,最终表现为抗拉强度随3D石墨烯含量升高而下降。3D石墨烯含量为0.1%和0.2%的材料伸长率分别为11.52%和10.93%,比基体材料Cu-5%Sn合金的10.43%明显提高,同时材料的抗拉强度与基体相比下降幅度不大。这是因为分散在界面处的3D石墨烯,裂纹扩展时起到阻碍作用,从而提高材料的韧性,这表明只需要添加0.1%和0.2%的3D石墨烯就能达到二维石墨烯的增强效果[13]。而当3D石墨烯含量超过0.2%时,复合材料的伸长率明显下降。

图2 3D石墨烯/Cu-5%Sn复合材料拉伸应力−应变曲线

表2 3D石墨烯/Cu-5%Sn复合材料的抗拉强度和伸长率

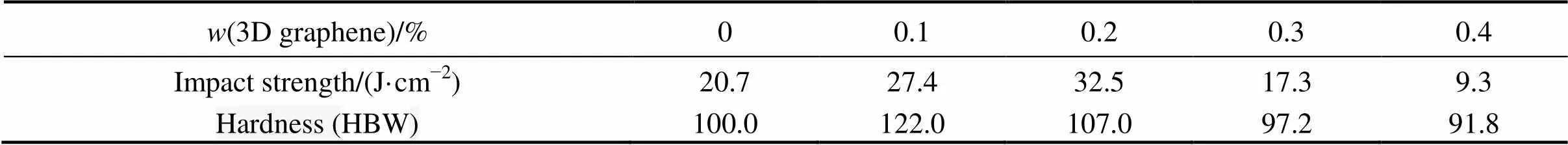

2.4 冲击强度和硬度

表4所列为3D石墨烯含量对3D石墨烯/Cu-5%Sn复合材料冲击强度和硬度的影响,从表中可看出,随3D石墨烯含量从0增加到0.4%,材料的冲击强度和布氏硬度均呈现出先上升后下降的变化,3D石墨烯含量为0.2%时,材料的冲击强度和硬度都达到最大值。金属材料的断裂是由于位错的滑移造成的,处于晶界处的3D石墨烯对位错起到钉扎作用,阻碍了位错的滑移,使得位错运动需要更高的能量,从而提高复合材料的冲击强度;但3D石墨烯之间由于范德华力的作用相互吸引发生团聚,随含量升高,团聚效应更为明显,这使得3D石墨烯与基体结合弱化,进而导致局部位置形成空洞,成为裂纹萌生的根源,因此材料的冲击强度降低。布氏硬度的变化有3方面的原因,1) 随3D石墨烯含量增加,材料的孔隙率增大,致密度下降,材料硬度随之下降;2) 3D石墨烯作为增强相钉扎在晶界,阻碍位错的运动,使材料的变形抗力增大;3) 3D石墨烯含量过高时,其自身的团聚效应愈加明显,与基体材料的结合强度减弱。

表3 3D石墨烯/Cu-5%Sn复合材料的冲击强度和硬度

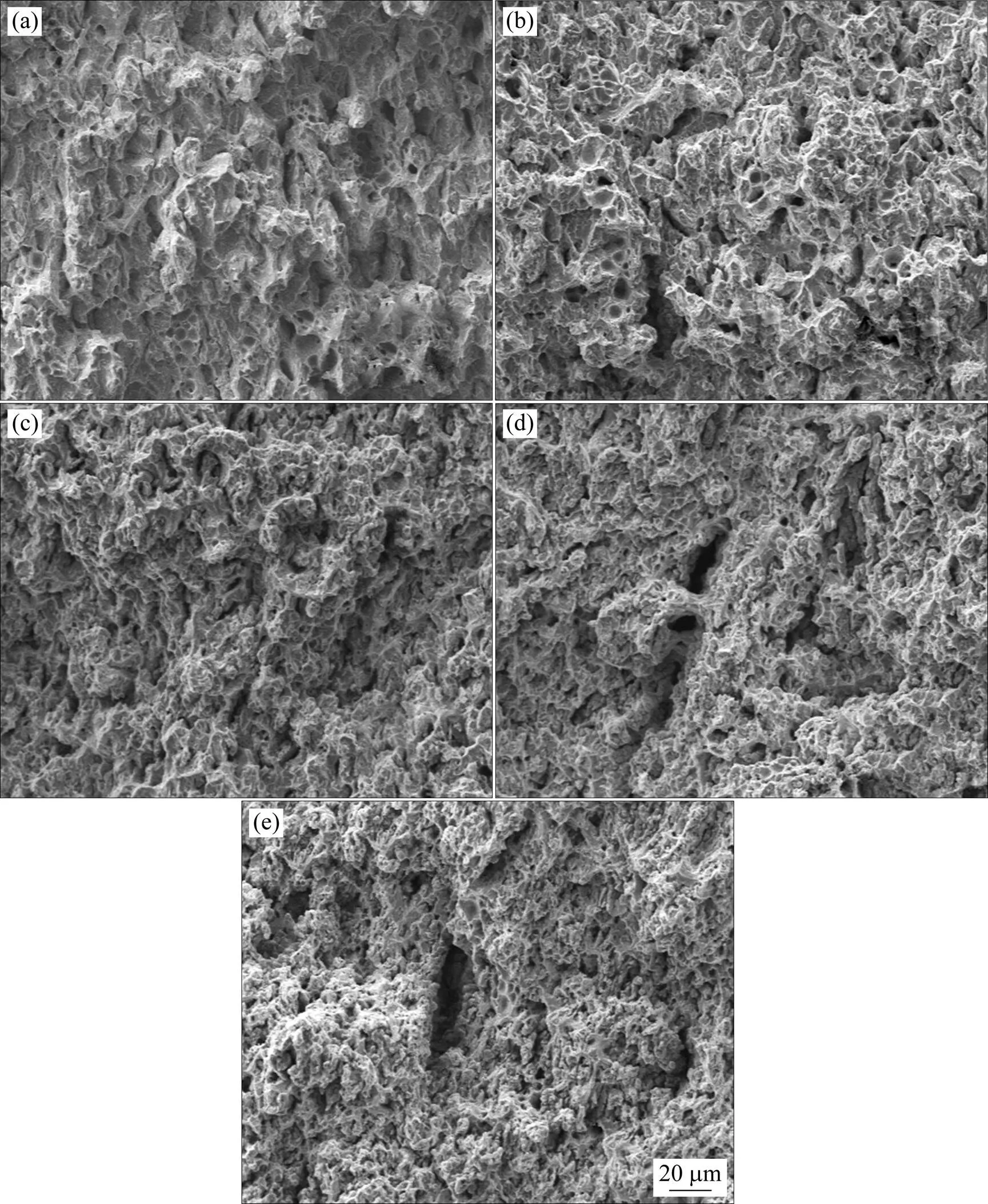

图3 不同3D石墨烯含量的复合材料冲击断口SEM形貌

(a) 0; (b) 0.1%; (c) 0.2%; (d) 0.3%; (e) 0.4%

图3所示为不同3D石墨烯含量的3D石墨烯/Cu- 5%Sn复合材料冲击断口SEM形貌。所有材料的断口均观察到韧窝和孔隙。韧窝的数量越多,材料塑性越好,这是判断材料塑性好坏的一个重要依据。孔隙数量越多,冲击断裂时材料的实际断口截面积越小。由图3可见,Cu-5%Sn合金断口的韧窝数量较少,相比之下,含0.1%和0.2%的3D石墨烯的复合材料韧窝数量增多,材料的塑性增强,但随 3D石墨烯含量增加到0.3%和0.4%,复合材料的韧窝数量明显减少,材料的塑性降低。Cu-5%Sn合金断口存在少量孔隙,这是由于烧结时锡的迁移而残余的孔隙来不及收缩所致[14]。3D石墨烯/Cu-5%Sn复合材料中均观察到明显的孔隙存在,这是由于3D石墨烯与基体的界面结合较差,从而产生更多的孔隙。3D石墨烯的加入,一方面使得韧窝数量增多,另一方面由于与基体结合较差使得孔隙数量上升,含量过高时反而降低韧窝的数量。这与材料硬度及拉伸性能的测试结果基本吻合。

2.5 摩擦磨损性能

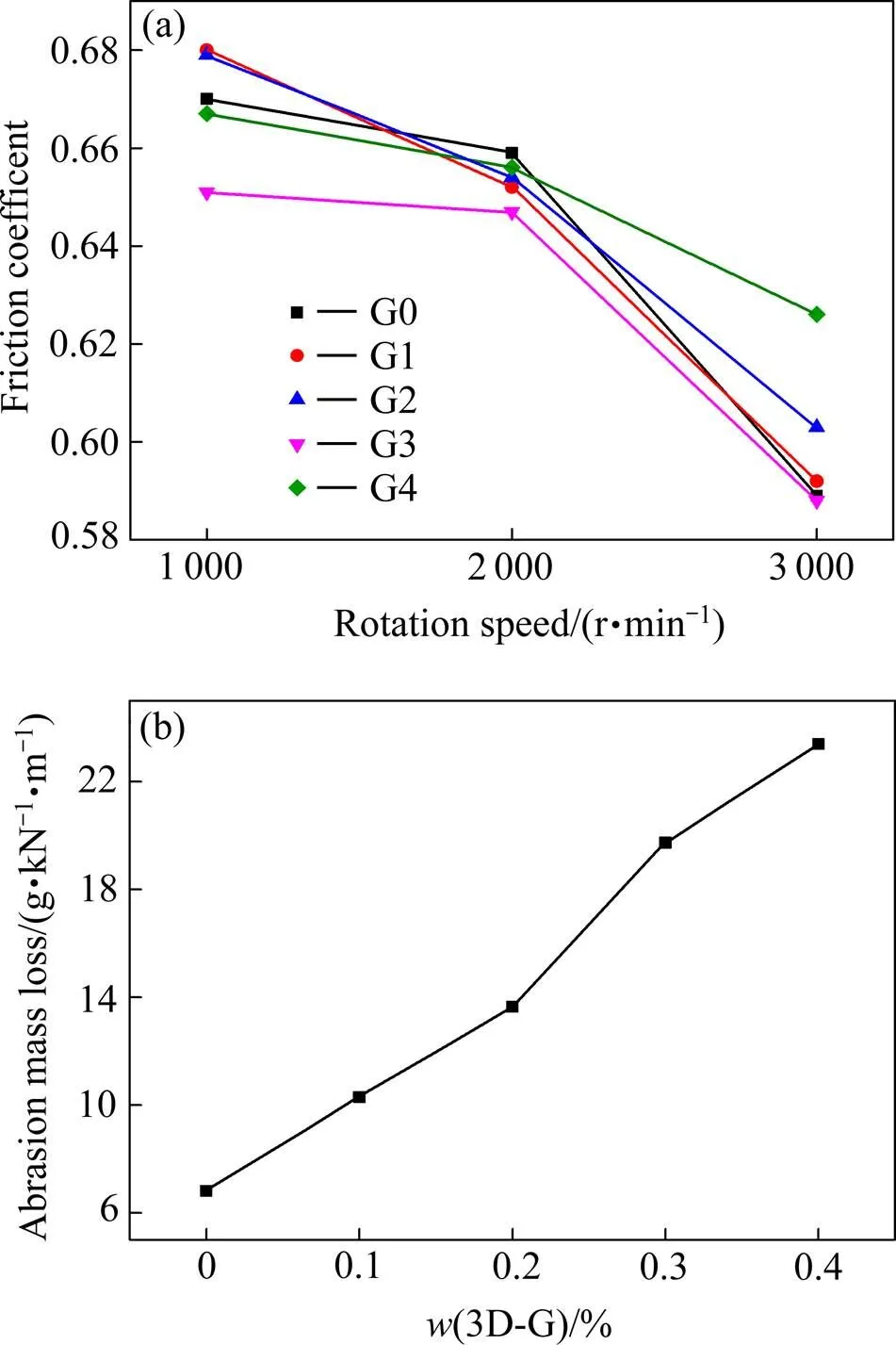

图4所示为3D石墨烯/Cu-5%Sn复合材料的摩擦磨损性能。从图4(a)看出,随制动初速度增大,所有材料的摩擦因数均减小。这是因为制动初速度增大导致制动产生的能量成几何倍数增长,摩擦表面温度急剧升高,表面微凸体抗剪切能力下降,导致摩擦因数降低。3D石墨烯的加入并没有对摩擦因数产生明显影响,材料的整体摩擦因数偏高,在0.58~0.68之间。从图3(b)看出,在制动速度为3 000 r/min时,随3D石墨烯含量从0增加到0.4%,材料的磨耗量近似线性增加。Cu-5%Sn合金的质量磨损量仅为6.81 g/(kN·m),添加0.4%的3D石墨烯时,磨耗量上升243.47%,高达23.39 g/(kN·m)。相对于对偶盘来说,复合材料的材质较软,对偶表面坚硬的微凸体使得含量较低的3D石墨烯无法在摩擦副之间形成稳定的润滑膜,因此材料的摩擦因数不会随3D石墨烯含量增加而发生明显变化。但3D石墨烯的加入使得材料的孔隙率上升,基体的连续性遭到破坏,在强剪切力的作用下材料更容易从基体上脱落,磨耗量增加。从材料的摩擦磨损性能分析表明,单一的石墨烯增强铜锡基复合材料并不能满足导电复合材料在轨道交通上的应用,必须添加其他摩擦组元、润滑组元和摩擦性能调节剂,以提高材料的摩擦磨损性能,满足应用需求。

图4 3D石墨烯/Cu-5%Sn复合材料的摩擦磨损性能

(a) Friction coefficient; (b) Abrasion mass loss

图5所示为3D石墨烯/Cu-5%Sn复合材料摩擦表面的SEM形貌。可见所有材料的摩擦表面均形成了完整的摩擦膜,其中Cu-5%Sn合金的摩擦膜相对较平整,含0.1%石墨烯的复合材料的摩擦膜呈鱼鳞状,含0.2%石墨烯的材料表面摩擦膜有明显的犁沟痕迹,石墨烯含量为0.3%的摩擦膜上的犁沟有变宽变深的趋势,3D石墨烯含量最高(0.4%)的G4,摩擦膜上的犁沟出现断裂,变得不连续。G0发生了一般黏着磨损,表面的摩擦膜可以更好地保护材料不被进一步磨损;G1表面摩擦膜出现一定的剥落,一般黏着磨损加剧,使磨耗量增加;G2表面摩擦膜的犁沟证明材料开始出现明显的磨粒磨损,进一步加剧了材料的磨损;G3表面摩擦膜的犁沟变宽变深,说明材料的磨粒磨损更加严重,磨损加剧;G4表面摩擦膜上不连续的犁沟表明此时是磨粒磨损与粘着磨损共存,材料出现更严重的磨损[15]。图5所示的摩擦表面形貌的变化与图4(b)所示材料磨耗量的变化结果一致。

图5 不同3D石墨烯含量的复合材料摩擦表面SEM形貌

(a), (b), (c), (d), (e) The composites with 0, 0.1%, 0.2%, 0.3% and 0.4% 3D graphene, respectively

3 结论

1) 3D石墨烯/Cu-5%Sn混合粉末经全方位球磨机球磨后,3D石墨烯没有发生明显的聚合,铜粉氧化程度低。

2) 随3D石墨烯含量(质量分数)从0增加至0.4%,3D 石墨烯/Cu-5%Sn复合材料的密度降低,电阻率小幅上升,抗拉强度明显下降,材料表现出较明显的塑性变形,其中含0.1%和0.2%的3D石墨烯的材料伸长率较大;冲击强度先上升后下降,在3D石墨烯含量为0.2%时达到最大值32.5 J/cm2;硬度(HBW)先上升后下降,在3D石墨烯含量为0.1%时达到最大值122.0。

3) 3D石墨烯含量对复合材料的摩擦因数影响不大,摩擦因数随制动初速度提高而下降,摩擦因数在0.53~0.68之间。随3D石墨烯含量从0增加至0.4%,材料的磨耗量从6.81 g/(kN·m)显著提高到23.39 g/(kN·m)。

[1] Zhang P, Jie J, Gao Y, et al. Preparation and properties of TiB2particles reinforced Cu-Cr matrix composite[J]. Materials Science and Engineering A, 2015, 642: 398−405.

[2] Rajkovic V, Bozic D, Stasic J, et al. Processing characterization and properties of copper-based composites strengthened by low amount of alumina particles[J]. Powder Technology, 2014, 268: 392−400.

[3] 刘云圻. 石墨烯从基础到应用[M]. 北京: 化学工业出版社, 2019: 2−6. LIU Yunyin. Graphene: From Basics to Applications[M]. Beijing: Chemical Industry Press, 2019: 2−6.

[4] Pavithra C L P, Sarada B V, Pajulapati K V, et al. A new electrochemical approach for the synthesis of copper- graphene nanocomposite foils with high hardness[J]. Sci Rep, 2014, 4: doi: 10. 1038/srep04049.

[5] LI Jingfu, ZHANG L, XIAO J, et al. Sliding wear behavior of copper-based composites reinforced with grapheme nanosheets and graphite[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(10): 3354−3362.

[6] Shin S E, Choi H J, Shin J H, et al. Strengthening behavior of few-layered graphene/aluminum composites[J]. Carbon, 2015, 82: 143−151.

[7] 王禹, 朱传平, 雷霆. 石墨烯增强铝基复合材料的制备及性能[J]. 粉末冶金材料科学与工程, 2018, 23(5): 518−526. WANG Yu, ZHU Chuanping, LEI Ting. Preparation and properties of graphene reinforced aluminum matrix composites [J]. Materials Science and Engineering of Powder Metallurgy, 2018, 23(5): 518−526.

[8] 晏伯武. 三维石墨烯的制备和应用研究[J]. 陶瓷学报, 2018, 39(4): 380−385. YAN Bowu. Preparation and application of three-dimensional graphene[J]. Journal of Ceramics, 2018, 39(4): 380−385.

[9] Qiao Z, Zhou T, Kang J, et al. Three-dimensional interpenetrating network graphene/copper composites with simultaneously enhanced strength, ductility and conductivity[J]. Materials Letters, 2018, 224: 37−41.

[10] Xie Aijuan, Du Jiawen, Tao Feng, et al. Three-dimensional graphene surface-mounted nickel-based metal organic framework for oxygen evolution reaction[J]. Electrochimica Acta, 2019, 305: 338−348.

[11] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 1997: 265. HUANG Peiyun. Power Metallurgy Principle[M]. Beijing: Metallurgical Industry Press, 1997: 265.

[12] 曾竟成. 复合材料理化性能[M]. 长沙: 国防科技大学出版社, 1998: 96. ZENG Jingcheng. Physical and Chemical Properties of Composite Materials[M]. Changsha: National University of Defence Technology Press, 1998: 96.

[13] 姚龙辉. 石墨烯增强铜基复合材料的制备和性能研究[D]. 哈尔滨: 哈尔滨理工大学, 2017. YAO Longhui. Fabrication and properties of graphene reinforced copper matrix composites[D]. Harbin: Harbin University of Science and Technology, 2017.

[14] 余亚岚, 袁楠, 江丹露, 等. 镍与石墨含量对新型铜基粉末冶金受电弓滑板材料性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20(3): 419−424. YU Yalan, YUAN Nan, JIANG Danlu, et al. Effects of nickel and graphite content on new copper matrix P/M materials for pantoraraph slider[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(3): 419−424.

[15] 温诗铸, 黄平, 田煜, 等. 摩擦学原理[M]. 北京: 清华大学出版社, 2018: 271−275. WEN Shizhu, HUANG Ping, TIAN Yu, et al. Principles of Tribology[M]. Beijing: Tsinghua University Press, 2018: 271− 275.

Properties of three-dimensional (3D) graphene-reinforced copper matrix composites by powder metallurgy method

YI Chunqiang1, 2, YIN Cailiu1, LIU Chunxuan2, WEN Guofu1, WANG Xiufei1

(1. Institute of Friction Materials, Guangxi University for Nationalities, Nanning 530006, China; 2. Hunan Xiangtou Jingtian of Science and Technology Limited Liability Company, Changsha 410008, China)

The 0−0.4% (mass fraction) 3D graphene was added as a reinforcement in Cu-5%Sn alloy. The 3D graphene/Cu-5%Sn composites were prepared via powder metallurgy method. The density, resistivity, tensile strength, impact strength, Brinell hardness and friction and wear properties were measured. The results show that with increasing 3D graphene content, the density and tensile strength of 3D graphene/Cu-5%Sn composites decrease, and the resistivity increase slightly, the wear value increases. As the braking speed increases, the friction coefficient decreases. The composite with 0.4% graphene has the best stable friction coefficient. Compared with Cu-5%Sn matrix, when the content of 3D graphene is 0.2%, the maximum impact strength is 32.5 J/cm2,which is increased by 57.0%. When the content of 3D graphene is 0.1%, the Brinell hardness (HBW) and elongation are 122.0 and 11.52%, respectively, which is increased by 22.0% and 10.5% for Cu-5%Sn alloy. The fracture morphology of composite appears a dimple pattern with typical features of plastic fracture.

3D graphene; powder metallurgy; mechanical properties; friction and wear

TF125.9

A

1673-0224(2019)05-478-07

广西自然科学基金资助项目(2018GXNSFAA138183);广西民族大学研究生教育创新计划项目(gxun-chxzs2017146)

2019−04−24;

2019−05−27

文国富,副教授。电话:13977129716;E-mail: wenguofu-2003@163.com

(编辑 汤金芝)