电渣重熔过程电压摆动的组合积分控制系统研究

2019-11-08李牟腾任正云陈安钢范智平冯雪

李牟腾,任正云,陈安钢,范智平,冯雪

(东华大学 信息科学与技术学院,上海 201620)

电渣重熔为特种冶金方式,属于钢锭的二次精炼[1]。在电渣重熔过程中,电流经过电阻较大的电渣时会大量放热,依靠该热源熔化自耗电极,再通过冷凝结晶获得质量更高的电渣钢。电渣重熔钢具有纯度高、含硫量低、成分均匀等优点,广泛应用于航天、军工、石油、化工等领域[2]。因此,研究电渣重熔过程的控制系统对优质电渣钢的生产有着重要意义。

电渣重熔技术的发展过程中,随着科学技术的进步以及控制理论的发展,已有诸多学者在电渣重熔的过程控制方向取得了研究成果[3]。当前,中国的电渣炉多采用恒功率控制,而国外的电渣炉则采用更先进的恒熔速控制和渣阻控制。控制策略上,仍以常规的PID控制为主,而经典的PID控制器对有大滞后环节的对象控制效果并不理想。虽然有些学者将模糊控制、神经网络等智能算法应用于电渣重熔的控制中,但仍存在一些缺点和不足[4]。因此,研究一种电渣重熔过程的先进控制系统就非常有必要,本文针对电渣重熔过程中比较先进的电压摆动控制,设计了基于组合积分系统的控制器。

1 电渣重熔工艺流程

典型的电渣炉主要包括熔炼变压器、电极夹持器、自耗电极、水冷结晶器等[5],电渣炉结构示意如图1所示。熔炼过程中,通过驱动电极夹持器调整自耗电极的升降,而变压器、电极、渣池、钢锭等构成了电流回路。由于渣池的电阻非常大,因此熔炼过程会大量放热,熔化自耗电极。当金属熔滴穿过渣池时发生的一系列物理和化学反应,去除了硫、磷等杂质。随着金属熔滴的逐渐冷凝,形成了质量高、质地均匀的钢锭。

图1 电渣炉结构示意

根据先后顺序,电渣重熔过程包括起弧化渣阶段、稳定熔炼阶段和热封顶阶段。起初的起弧化渣阶段主要是为了使电渣充分熔化,形成稳定熔池;最后的热封顶阶段是为了减少钢锭的缩孔、偏析等冶金缺陷[6]。电渣重熔过程中,稳定熔炼阶段是最重要的阶段,该阶段熔炼过程的控制效果直接决定了最后出产的钢锭质量。因此,本文主要关注的就是电渣重熔在稳定熔炼阶段的控制。

在稳定熔炼阶段,控制熔速的稳定是产出高质量钢锭的关键,渣阻大小对保持熔速的稳定有很大影响,而自耗电极插入渣池的深度决定了渣阻的大小,因此在熔炼中需要维持电极插入渣池深度的恒定。Consarc公司在生产实践中发现,在熔炼过程中,如果自耗电极能够稳定在渣池的浅层区域,则渣池的热运动和熔融状态的金属液滴滴落将会导致熔渣液面产生微小的波动,进而引起炉口电压有规律地波动,也就是电压摆动[7]。由于电压摆动的幅度可以非常灵敏地反映电极的插入深度,考虑到电极插入渣池的深度和渣阻都较难测量,因此采用压摆控制,即控制炉口电压在一定范围内摆动,即为压摆控制的核心思路。

2 组合积分系统

2.1 组合积分对象的定义

组合积分对象是现代工业生产过程中的一类开环稳定对象,常见于钢铁、石油化工、食品加工等[8],式(1)给出了组合积分对象的定义:

(1)

式中:P(s)——不含积分环节的稳定多项式。

组合积分对象的传递函数通常由2个或2个以上的积分时滞对象组成,在实际工业过程中,普遍存在的组合积分对象有以下五类[9]:

(2)

2.2 组合积分对象的本质

假设信号f(u)的拉普拉斯变换为F(s),当该信号经过式(3)所示的组合积分对象X(s):

(3)

可得传递函数Y(s):

(4)

再对传递函数Y(s)做拉普拉斯反变换:

y(t)=L-1[Y(s)]=

(5)

从式(5)不难看出,当信号f(u)经过组合积分对象X(s)时,相当于计算了信号f(u)在[t-τ,t]内的均值,再乘以k,即起到均值滤波的作用。k是组合积分对象的增益,而在均值滤波过程中则可以理解为加权系数。换言之,组合积分对象本质上是1个均值滤波器[10]。

2.3 组合积分控制器

以式(2)中的第二类组合积分对象为例,推导设计组合积分控制器。若控制系统具有类似图2的单位负反馈结构,假设系统的闭环传递函数为

(6)

那么,不难反推出控制器Gc(s)的传递函数为

(7)

式中:λ,τ10,τ20——控制器整定参数。

假定λ=1,τ10=τ1,τ20=τ2,则有:

(8)

进一步可以得出控制器的输入输出关系:

(9)

图2 组合积分单位负反馈结构系统示意

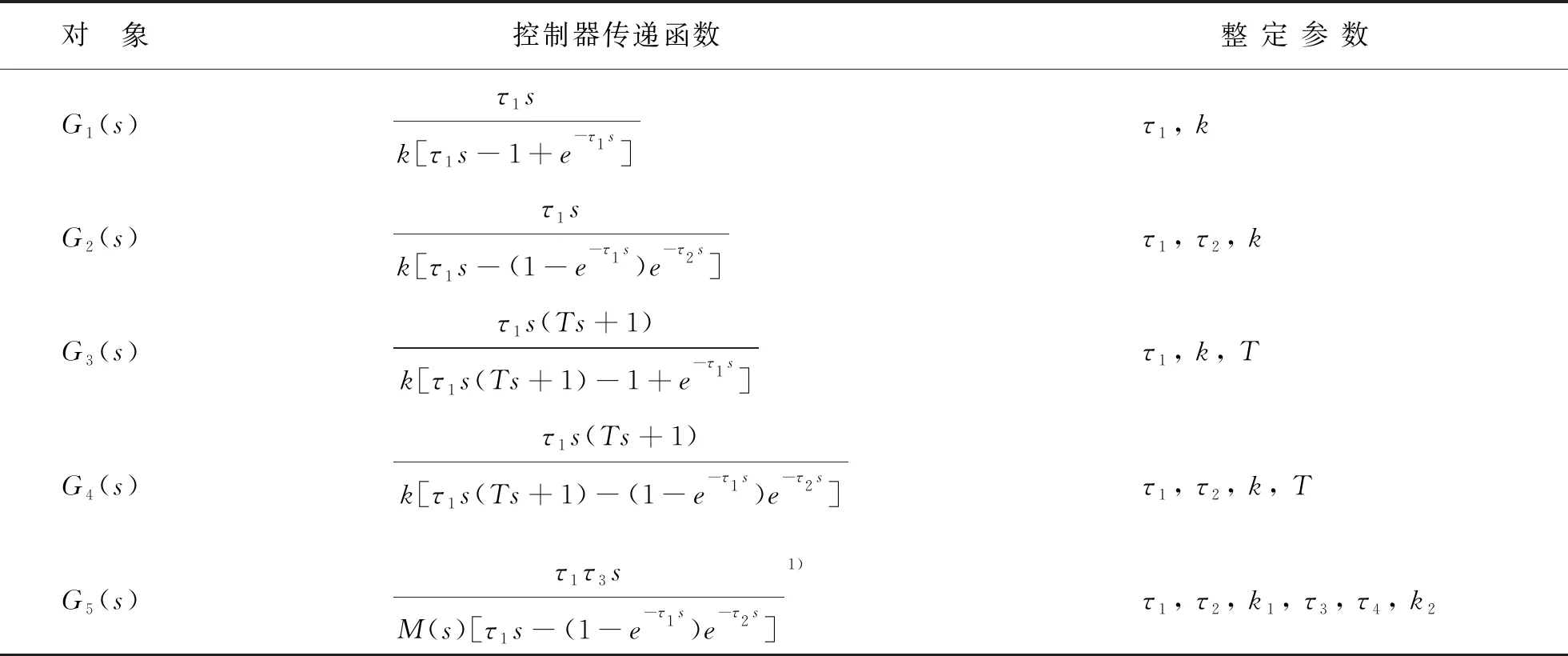

类似地,按上述过程不难推出五种组合积分对象的控制器传递函数,见表1所列。

表1 五种组合积分控制器传递函数

注: 1)M(s)=k1τ3(1-e-τ1s)+k2τ1(1-e-τ3s)e-(τ4-τ2)s。

3 电渣重熔过程建模

因为电压摆动的大小与电极插入渣池的深度有关,所以电渣重熔过程的建模主要分为两部分: 电极进给位置的模型和电压摆动的模型。

3.1 电极进给位置模型

电渣炉的电极进给通常可以采用液压驱动系统,而整个液压驱动系统主要包括比例放大器、电液比例调速阀、液压缸和位置反馈4个环节[11]。电极进给系统框图如图3所示。

图3 电极进给系统框图示意

根据文献[11]可以得出液压驱动系统4个环节的传递函数,其中比例放大、位置反馈环节皆可简化为1个比例环节,电液比例调速阀是1个二阶加纯滞后环节,而液压缸则近似为1个积分环节加1个二阶环节。各环节传递函数见表2所列。

表2 电极进给部分传递函数

由表2可以得出电极进给位置模型的开环传递函数为

Gp0(s)=Wa(s)Wpv(s)Wh(s)=

(10)

图4 电极进给位置模型与简化模型阶跃响应对比示意

从图4中不难看出两者的阶跃响应误差很小,因此可将电极进给位置模型简化为积分加纯滞后环节。

3.2 电压摆动模型

在获得了电极进给位置模型以后,要做的就是建立从电极位置到电压摆动的模型。由于电压的摆动只是一个定性的描述,尚需1个量化指标描述摆动的大小。在统计学中,标准差可以描述数据的离散程度,因此本文在电压摆动模型中采用炉口电压在一段时间内的标准差用于描述电压的波动情况。显然,该值越大,说明炉口电压的波动程度越剧烈。

因此,电压摆动模型演变为从电极进给位置到炉口电压在一段时间内的标准差的模型:

1)根据实际经验,电极进给位置与炉口电压之间可以近似为1个比例关系,比例系数Kpv的值取10 V/m。

2)为了表现炉口电压的摆动,可将炉口电压乘以1个均值为0、方差为1的扰动信号;如果这2个信号的乘积越大,说明炉口电压的波动越大。

信号标准差的计算,通常采用寄存器存取一段时间内的信号值再做数学运算的方法,但该方法不利于分析被控对象的特性。因此,本文利用组合积分环节的均值滤波器的本质,实现求炉口电压标准差的过程。

信号的标准差可以使用统计学中的公式来计算,对于含有N个数据的信号xi={x1,x2,x3, ...,xN},其均值μ和标准差σ可由式(11)计算得出:

(11)

对于均值的计算,可以直接用式(3)的组合积分对象来实现,其中k取值为1,而计算方差又可以理解为对(xi-μ)2计算均值再开根号,因此可以再串联1个组合积分对象来实现。基于组合积分对象的标准差计算如图5所示。

至此,被控对象的模型建立完毕,电压摆动系统的结构如图6所示。

图5 基于组合积分的标准差计算框图示意

图6 电压摆动控制系统框图示意

4 组合积分控制器设计

针对上述电渣重熔过程的电压摆动模型,设计其组合积分控制器实现电压摆动的先进控制系统。控制器是2个闭环串联的形式,内环控制器采用双组合积分控制电极进给位置对象,外环的主控制器再对整个过程进行控制,从而构成了1个串级的控制系统。

4.1 电极进给控制器

由于电极进给位置模型可以视作1个积分加纯滞后的过程,传递函数为

(12)

假设期望的闭环传递函数为

(13)

由于被控对象的纯滞后过程控制器无法调节,因此期望的闭环传递函数中纯滞后部分的参数τ1=τ0=2,则反推控制器传递函数为

(14)

进一步地,控制器输入输出关系为

(1-e-λ1s)e-τ1sU1(s)=

(15)

根据式(15)的控制器输入输出关系,搭建Simulink模型,同时在第200 s时,在控制器输出的后面加入扰动,运行并仿真控制效果,电极进给组合积分控制阶跃响应如图7所示。

图7 电极进给组合积分控制阶跃响应示意

从图7中可以看到,控制器跟踪效果较好,但是当控制器输出的后面有扰动时,存在稳态误差。为了解决该问题,将控制器Gc1和被控对象看作整体,再设计1个组合积分控制器,构成双组合积分控制器来抑制扰动。类似地,此时被控对象为

(16)

假定期望的闭环传递函数为

(17)

令τ2=τ1=2,反推控制器传递函数和控制器输入输出关系为

(18)

(1-e-λ2s)e-2sU2(s)

(19)

再次搭建Simulink模型,加入扰动并运行仿真后,得到图8所示的电极进给双组合积分控制阶跃响应仿真结果。

图8 电极进给双组合积分控制阶跃响应示意

从图8中可以看出,通过调节参数λ1和λ2,控制器不仅控制效果好,而且可以很快地抑制扰动。

4.2 电压摆动控制器

进给控制器设计完成后,电极进给过程的闭环传递函数就成为了1个组合积分过程。该过程再加上电压摆动模型就构成了控制系统外环的广义被控对象。在设计电压摆动的主控制器之前,先对该广义被控对象做阶跃响应测试,观察其对象特性。调节电极进给控制器的参数,使λ1=10,λ2=20,再做阶跃输入后,得到图9所示的电压摆动模型阶跃响应曲线。

图9 电压摆动模型阶跃响应示意

根据图9可以看出,电压摆动模型又可以近似为1个组合积分过程。利用最小二乘辨识法,可以得到辨识出的被控对象传递函数为

(20)

图10对比了原被控对象与辨识对象的阶跃响应曲线,可以看出阶跃响应特性基本一致。

图10 电压摆动原模型与辨识模型阶跃响应对比示意

由此,又可以根据组合积分控制器的设计思路,针对被控对象Gp3(s)设计电压摆动的主控制器。假定期望的闭环传递函数为

(21)

令τ3=τ′=1.992,反推控制器传递函数以及控制器输入输出关系为

(22)

(23)

根据控制器输入输出关系,搭建Simulink模型。运行仿真,同时与常规PID控制方法做比较。电压摆动组合积分与常规PID控制效果如图11所示。

图11是组合积分控制器和常规PID控制器的电压标准差的响应曲线,从中可以看出组合积分控制器的响应速度要比常规PID控制器快。组合积分控制器阶跃响应的调节在100 s左右,而PID控制器的调节时间则大于200 s。

图11 电压摆动组合积分与常规PID控制效果示意

5 结束语

本文针对带有大惯性、大滞后特性的电渣重熔过程,基于工业过程中常见的组合积分系统,建立了从电极进给到电压摆动的数学模型。针对电极进给和电压摆动设计了串级结构的组合积分控制器,内环使用双组合积分控制器控制电极进给过程,外环近似为组合积分过程后,设计了组合积分主控制器。与常规PID控制器相比较,证明了组合积分控制器具有良好的控制效果。