摩擦对电动直线负载模拟器的影响及其抑制研究

2019-11-05潘卫东范元勋雷建杰曹大伟陆鹏程徐志伟

潘卫东,范元勋,雷建杰,2,曹大伟,陆鹏程,徐志伟

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.上海机电工程研究所, 上海 201109;3.上海航天控制技术研究所, 上海 200233)

0 引言

电动直线负载模拟器(ELLS),又称为直线伺服加载系统,是硬件在环(HIL)实验中不可或缺的仿真测试设备,广泛应用于航空、航天与国防领域,主要用于电动直线舵机或者直线伺服机构的模拟加载测试,与传统电液负载模拟器不同,ELLS采用永磁同步电机(PMSM)作为加载元件,具有噪声小、控制简单以及适应能力强等优点[1-2]。鉴于此,在某些中小型直线加载试验场合,ELLS正逐渐取代传统的电液负载模拟器。

与传统的电液负载模拟器类似,ELLS除了有舵机运动扰动引起的多余力问题之外,其另一关键技术则是摩擦等非线性因素的抑制问题[3-6]。通过总结前人研究发现,摩擦对负载模拟器的影响会直接叠加在系统的干扰力矩上,且摩擦的存在会引起加载波形畸变、相位滞后、力死区、低速爬行以及极限环振荡等现象。

在控制方法上,摩擦抑制主要分为两种:一种为基于模型的补偿策略,如王晓东等[7]采用静态LuGre摩擦模型分析了摩擦对电液负载模拟器的影响,并建立了系统的摩擦模型,最终采用前馈方法实现了摩擦的补偿抑制;姚建勇等[8]给出了系统最大动静摩擦与转角位置的关系,并建立了改进型LuGre摩擦模型,最终采用摩擦前馈策略实现了摩擦的抑制;文献[9-10]也采用摩擦前馈策略实现了摩擦力矩的消除。另一种为不基于系统模型的摩擦消除策略,如周金柱等[11]针对伺服系统中存在的摩擦现象设计了一种积分反步自适应控制器来取代传统的PID控制器,可消除摩擦所引起的系统误差;另外基于非线性鲁棒控制以及智能PID控制策略也相继被国内外学者提出来,且都取得了较好的效果[12-15]。综上所述,不基于系统模型方法主要对控制器进行改进来提高系统对非线性因素的免疫能力,其控制器设计与调参较为困难,难以保证抑制效果;基于模型的摩擦补偿策略实现简单,摩擦模型的精确获取为其关键技术。

本文旨在解决ELLS中摩擦的抑制问题并进一步提高系统的加载精度,通过借鉴基于LuGre模型的直线位置伺服系统的摩擦前馈补偿策略[16],建立基于LuGre摩擦模型的系统非线性模型。通过仿真与实验相结合的方法分析摩擦对系统造成的影响,并采用遗传算法对系统中的摩擦参数进行离线辨识,采用摩擦前馈补偿加变增益PID的方法来实现系统中摩擦力的抑制。最终,通过仿真与实验验证所提出控制策略的合理性与有效性。

1 系统非线性模型

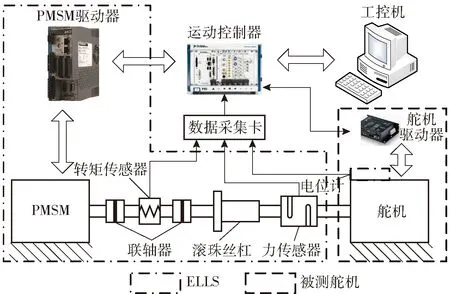

如图1所示为ELLS简化结构图,ELLS主要由工控机、运动控制器、PMSM驱动器、PMSM、转矩传感器、联轴器以及滚珠丝杠组成,PMSM输出的扭矩分别通过联轴器与转矩传感器,最终通过滚珠丝杠并转换为直线力对直线舵机进行加载;舵机系统主要由舵机驱动器及直线舵机组成。

图1 耦合系统简化结构图Fig.1 Simplified structure of coupling system

1.1 ELLS数学模型

在对ELLS数学建模时,通常定义如下假设:

1)采用d-q轴系对PMSM进行建模,令d轴电流id=0 A.

2)为简化分析,电机阻尼系数Bm一般为极小值,可将其简化为0,建模时忽略电机驱动器参数波动以及不确定性因素对系统的影响。

3)忽略联轴器、电机及滚珠丝杠内部的间隙。

根据ELLS的工作原理以及各部分传动部件的机理模型(此处详细建模将不再赘述,详见文献[17]),直接给出有摩擦力的ELLS表达式为

F=Gn1(s)Vi-Gn2(s)sL-Gn3(s)Tf,

(1)

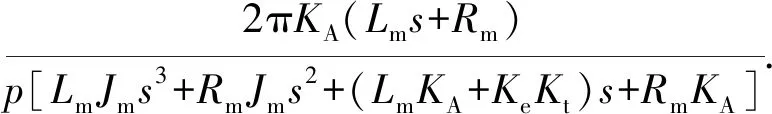

Gn1(s)=

(2)

Gn2(s)=

(3)

(4)

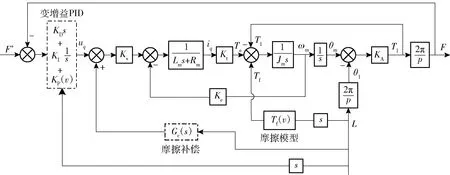

式中:s为拉普拉斯算子;Gn1(s)为系统前向通道传递函数;Gn2(s)为扰动通道传递函数;Gn3(s)为摩擦力矩传递函数;Vi为控制输入电压;L为舵机位移扰动;Tf为折算后的摩擦转矩;Kt为转矩系数;KA为刚度系数;Kv为放大系数;Lm与Rm分别为电机等效电感与等效电阻;Jm为系统转动惯量;Ke为反电动势系数;p为滚珠丝杠导程。根据(1)式~(4)式,可得出系统的开环控制框图如图2所示,图2中iq为q轴输入电流,Te为电磁转矩,Tl为负载转矩,ωm为电机输出转速,θm为电机输出角位移,θl为实际角位移,F为输出力。

1.2 摩擦模型表述

LuGre摩擦模型于20世纪90年代提出,与传统的摩擦模型相比,LuGre摩擦模型不仅考虑了摩擦的静态特性(静摩擦、Coulomb摩擦、黏滞摩擦等),还体现了摩擦的动态特性,例如摩擦的突变、停止- 滑动等摩擦现象[17]。LuGre摩擦模型假设两物体通过弹性鬃毛相接触,并引入鬃毛变形量z来确定物体的摩擦状态。本文将采用LuGre摩擦模型对ELLS系统中的摩擦进行建模,其一般表达式[18-19]为

(5)

σ0g(v)=Fc+(Fs-Fc)exp [-(v/vs)2],

(6)

(7)

式中:Fs为静摩擦力;Fc为库仑摩擦力;vs为Stribeck特征速度;σ2为黏性摩擦系数;σ0为鬃毛刚度;σ1为鬃毛阻尼系数;v为相对运行速度,在本系统中即为舵机运行速度;g(v)由能表征Stribeck效应的等式决定。当系统稳定运行在恒定速度时,可认为z为常数,结合(5)式可得

z=sgn (v)g(v).

(8)

综合(6)式~(8)式,可得稳态的LuGre摩擦模型,其表述[7-8]与传统的Stribeck模型相同:

(9)

2 摩擦对ELLS影响分析

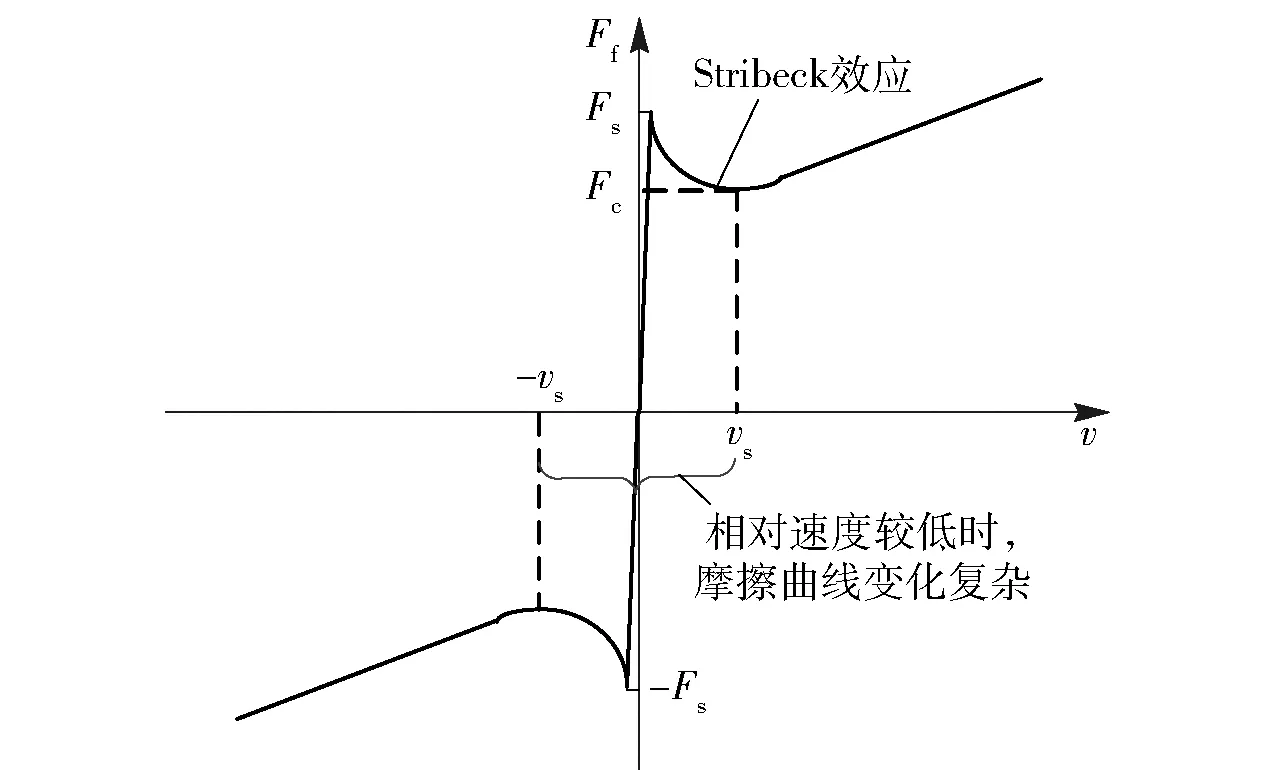

在润滑良好的条件下,如图3所示为典型的摩擦效应曲线,其纵轴Ff为随速度变化的摩擦力。由图3中曲线可以看出:由于Stribeck效应,在低速运行时的摩擦力会反向增大;且当系统低速换向时,系统中的摩擦力会突然产生逆转,其值在某一瞬间会达到最大静摩擦力,进而使系统中产生较大力矩的波动。

图3 摩擦效应曲线Fig.3 Friction effect curve

2.1 仿真分析

参考文献[7],选取一定的摩擦模型参数代入(9)式并将摩擦模型引入数学仿真软件MATLAB/Simulink仿真模型中,对含有摩擦模型的ELLS模型进行Simulink仿真。仿真时,令舵机作幅值为1 mm、频率为1 Hz(简写为1 mm/1 Hz)的正弦运动,ELLS同步跟踪幅值为2 000 N、频率为1 Hz (简写为2 000 N/1 Hz)的正弦加载信号,仿真时引入舵机位置扰动补偿,得到仿真结果如图4所示。

从图4(a)中可看出,由于静摩擦力的存在(见图3中Fs),当舵机速度减速至0 mm/s并反向启动的瞬间,系统反向摩擦力突然增大,舵机在换向时的速度产生了波动。另外,从图4(a)中可见,在t=0.25 s时(舵机换向时),由于摩擦力的突变,使得力加载波形发生了明显的畸变(波形抖动),且系统加载曲线产生了较为明显的相位滞后。

2.2 实验分析

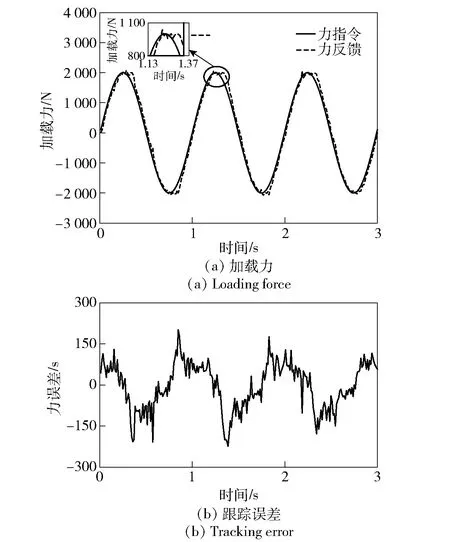

基于2.1节的仿真分析结果,为进一步探究摩擦对ELLS的影响,在未引入摩擦补偿的ELLS实验台上进行实验。为保证变量的单一性,同样在系统中引入舵机位置扰动前馈补偿,消除系统中多余力的影响,ELLS采用力闭环PID控制。实验时,令舵机作1 mm/1 Hz的正弦运动,令ELLS进行2 000 N/1 Hz的同步加载,最终实验结果如图5所示。

图5 实验结果Fig.5 Experimental results

由图5可以看出:ELLS加载力波形在波峰处出现了较为明显的波形畸变现象,由于静摩擦的存在,舵机在低速换向时,摩擦力突然反向增大,引起了ELLS系统中的力抖动;另外在波峰之后(舵机低速起步运行时),加载波形还出现了相位滞后的现象,实验结果与仿真分析较为一致。此时,系统在波峰波谷时刻的加载误差幅值达到223.4 N,相位滞后最大处约为12.5°,加载精度相对较低。因此,有必要设计控制器来抑制摩擦对ELLS的影响。

3 控制器设计

3.1 摩擦模型参数辨识

LuGre摩擦模型主要有6个未知参数,其中静态参数为Fs、Fc、vs、σ2,动态参数为σ0与σ1,静态参数可通过舵机带动系统作多组运动实验进行检测,动态参数可通过系统预滑阶段的数据进行估算[18]。遗传算法是通过模拟自然界的遗传机制而产生的并行随机搜索最优化方法,使用时不需要对象的模型信息,应用广泛。因此,采用遗传算法对本文所提出的摩擦模型参数进行离线参数辨识。

3.1.1 静态参数辨识

由(9)式可知,稳态时速度与摩擦力的关系为

Fss=Tf(v)·(2π/p)=Fcsgn(v)+

(Fs-Fc)sgn(v)exp[-(v/vs)2]+σ2v,

(10)

式中:2π/p为转矩与力的转换系数。由(10)式可知,静态参数主要有Fs、Fc、vs、σ2,因此,实验时令舵机带动ELLS作多组恒转速运动,舵机运行稳定时读取并记录力传感器的数值,则可以获得系统的摩擦力与速度的关系。

采用遗传算法对摩擦实验数据进行离线参数辨识,可辨识出(10)式中的4个静态参数。辨识时,设定需要进行辨识的参数向量W=[Fs,Fc,vs,σ2],则定义的辨识误差为

e(W,vi)=Fi-Fss(W,vi),

(11)

式中:vi为第i次对应的速度;Fi为第i次测得的摩擦力;Fss(W,vi)为估计的摩擦力,由(9)式得出。目标函数J为

(12)

辨识目标使上述的J趋向于0. 选取个体适应度函数

f(Xk)=J(Xk),k=1,2,…,N,

(13)

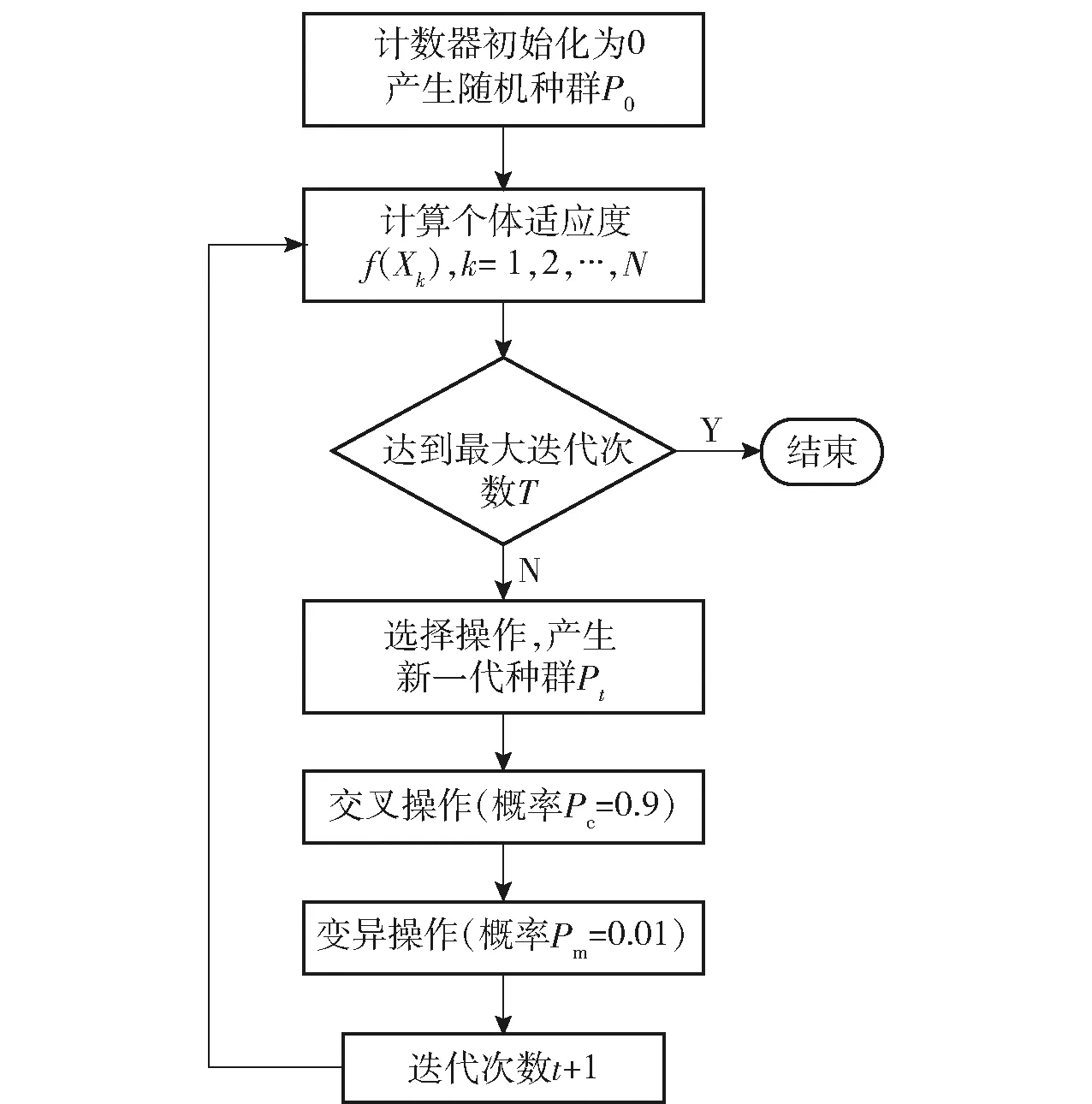

式中:Xk为个体;N为种群大小。采用随机采样方法作为选择操作方法,变异操作采用高斯算子,并采用均匀交叉算子进行交叉操作,选择种群大小N=100,最大迭代次数T=2 000,变异概率取Pm=0.01,交叉概率Pc=0.9. 此处给出遗传算法辨识的基本流程图如图6所示。最终可以获得静态参数Fs、Fc、vs、σ2的值。

图6 参数辨识流程图Fig.6 Flow chart of parameter identification

3.1.2 动态参数辨识

动态参数为σ0与σ1,当舵机运行在预滑阶段时,系统有z≈0、v≈0,可定义如下假设[20-21]:

dz≈dx,dz/dt≈dx/dt,

(14)

式中:x为位移。综合(7)式与(14)式可得

(15)

对(15)式进行拉氏变换,可得

(16)

通过给舵机一个较小的运动幅值阶跃信号,使整个系统处于预滑阶段,此时通过系统辨识可得σ0与σ1的参数。

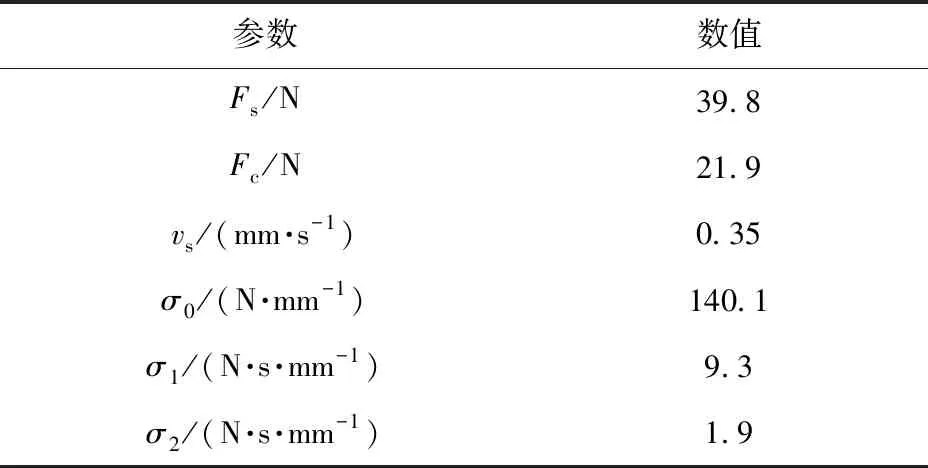

综上所述,参数辨识结果如表1所示。

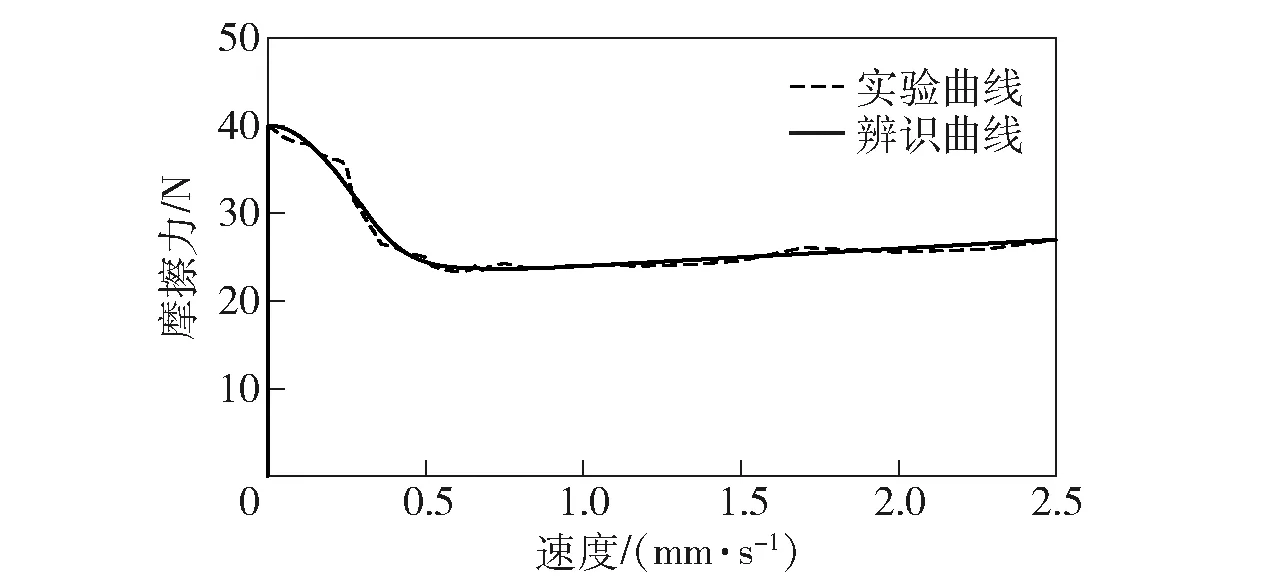

将上述数据拟合,可得辨识曲线(见图7中实线),由最终辨识结果可知,拟合后的曲线与原实验曲线大体较为接近,最大误差仅为1.3 N,参数辨识结果较理想。

表1 辨识参数表

图7 摩擦力与速度关系Fig.7 Relation between friction and velocity

3.2 摩擦前馈补偿

为简化摩擦前馈补偿控制器的设计,本文仅基于稳态LuGre摩擦模型Tf(v)来设计补偿控制器,其表达式如(9)式所示,模型参数如表1所示。补偿原理如图8所示,图8中F*为力指令。按照结构不变性原理,如果补偿控制器Gc(s)满足:

Gc(s)Gn1(s)=sTf(v)Gn3(s),

(17)

则摩擦对ELLS的力矩扰动可以完全消除。

综合(2)式、(4)式和(9)式,可得

(18)

控制器可进一步简化为

K1s2Tf(v)+K2sTf(v),

(19)

图8 摩擦前馈与变增益PID原理图Fig.8 Schematic diagram of friction feedforward compensation and variable gain PID

式中:K1=Lm/(KtKv);K2=Rm/(KtKv). 由于K1为极小项,在实际工程使用中,通常省略第1项,则补偿控制器可表示为

Gc(s)=K2sTf(v).

(20)

3.3 变增益PID控制器

为进一步抑制ELLS在系统低速运行时产生的加载波形相位滞后,本文还引入了变增益PID控制,其控制原理如图8所示,变增益PID控制器中,KI为积分增益,KD为微分增益。由于摩擦在低速时对加载波形的影响较大,且易造成加载波形相位滞后,通常当系统运行速度较慢时适当增大PID控制器的KP以消除系统的误差,反之则相应减小控制器的增益。这里可选择下列公式来确定PID中KP与舵机运行速度v的关系

KP(v)=Ks+Ke-t|v|,

(21)

式中:KP(v)为随v变化的比例增益;Ks为初始值;K为可变增益常数;t为时间常数,主要控制可变增益的衰减速度。

4 仿真分析

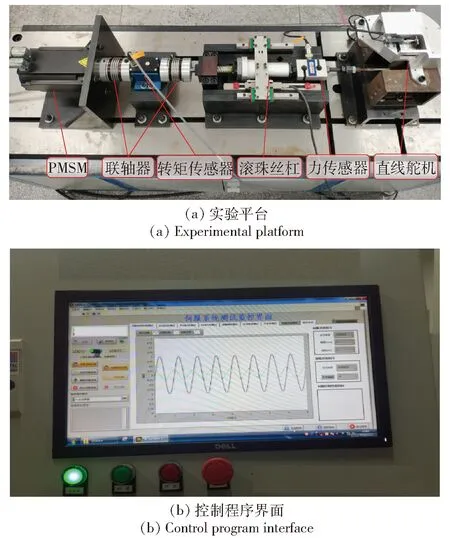

为验证本文所提出算法的合理性,采用MATLAB/Simulink软件搭建了含有摩擦的ELLS模型,并建立了本文所提出的控制器,此处给出ELLS相关仿真参数如表2所示。

表2 ELLS仿真参数

变增益PID控制参数为:KP=0.6+e-0.9v;KI=0.000 1;KD=0. 通过计算可以得到摩擦前馈补偿参数为:Fs=39.8 N;Fc=21.9 N;vs=0.35 mm/s;σ2=1.9 N·s/mm;K2=1.5.

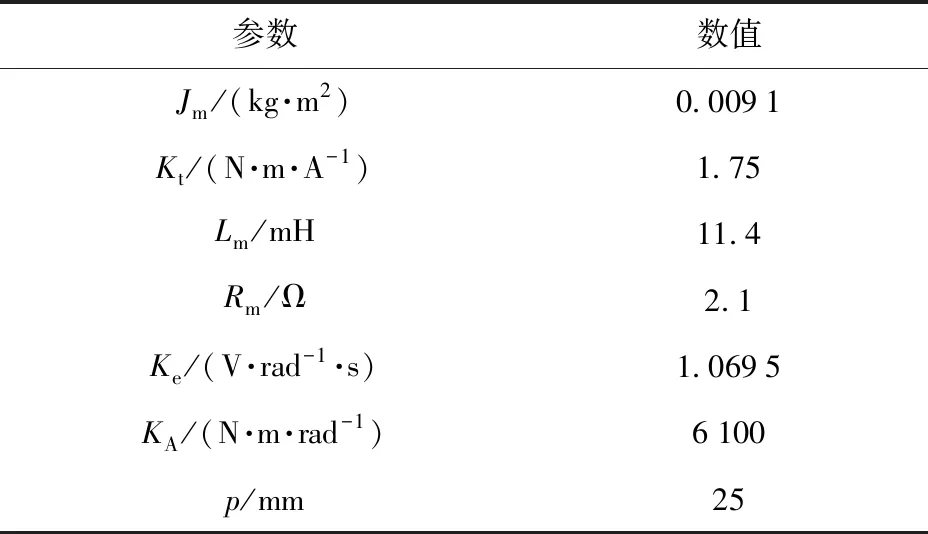

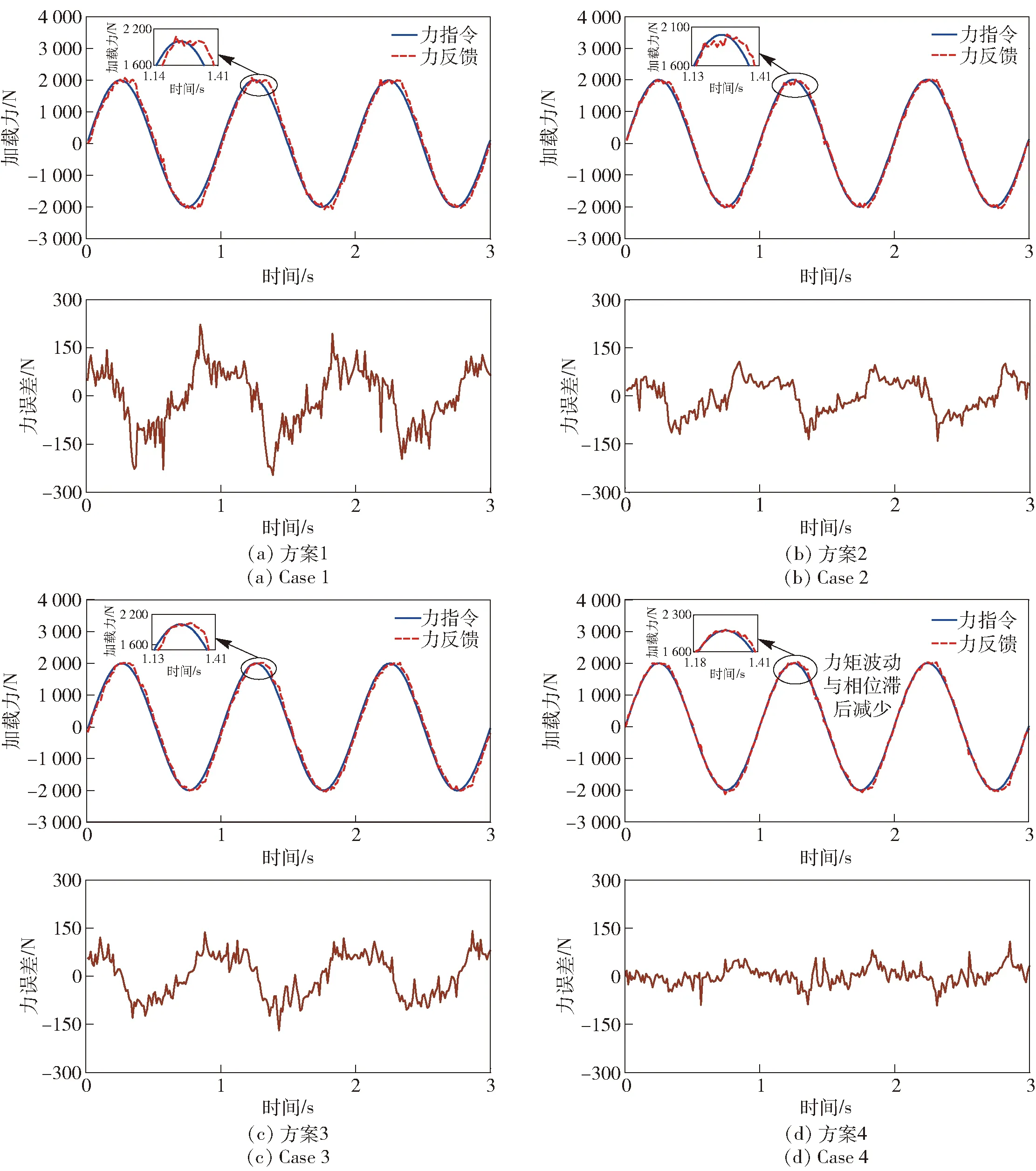

仿真时,加入舵机位置扰动前馈补偿,以消除ELLS中的多余力。为观察控制器效果及探究各控制器对系统的影响,设置如下4组对比仿真实验方案:

方案1传统PID控制;

方案2变增益PID控制;

方案3摩擦前馈与传统PID控制;

方案4摩擦前馈与变增益PID控制。

令舵机作1 mm/1 Hz正弦运动,ELLS进行2 000 N/1 Hz的正弦同步加载,仿真结果如图9所示。

图9 仿真结果对比Fig.9 Comparison of simulated results

由图9中对比仿真结果可知:由于摩擦的存在,方案1(传统PID控制,见图9(a))的ELLS加载曲线波峰处出现了较大的波动,且在低速段产生了一段相位滞后,相位滞后最大处可达10.6°,此时加载误差幅值为195.4 N;方案2如图9(b)所示,此时ELLS在低速时的相位滞后明显减少,其值为5.8°,但波形抖动并未消除,需要进一步进行抑制;方案3中,在传统PID控制中引入了摩擦前馈补偿,如图9(c)所示,此时系统在舵机换向时的抖动明显被消除,且系统在低速时的相位滞后也在一定程度上得到了抑制;方案4将摩擦前馈与变增益PID进行了混合控制,其仿真结果如图9(d)所示,可看出曲线波动被抑制,且系统相位滞后进一步降低,仅为3.4°,此时系统误差幅值为42 N,与方案2、方案3相比,摩擦前馈与变增益PID混合控制策略能进一步抑制摩擦对ELLS的影响,提高加载精度。

5 实验验证

5.1 ELLS实验平台介绍

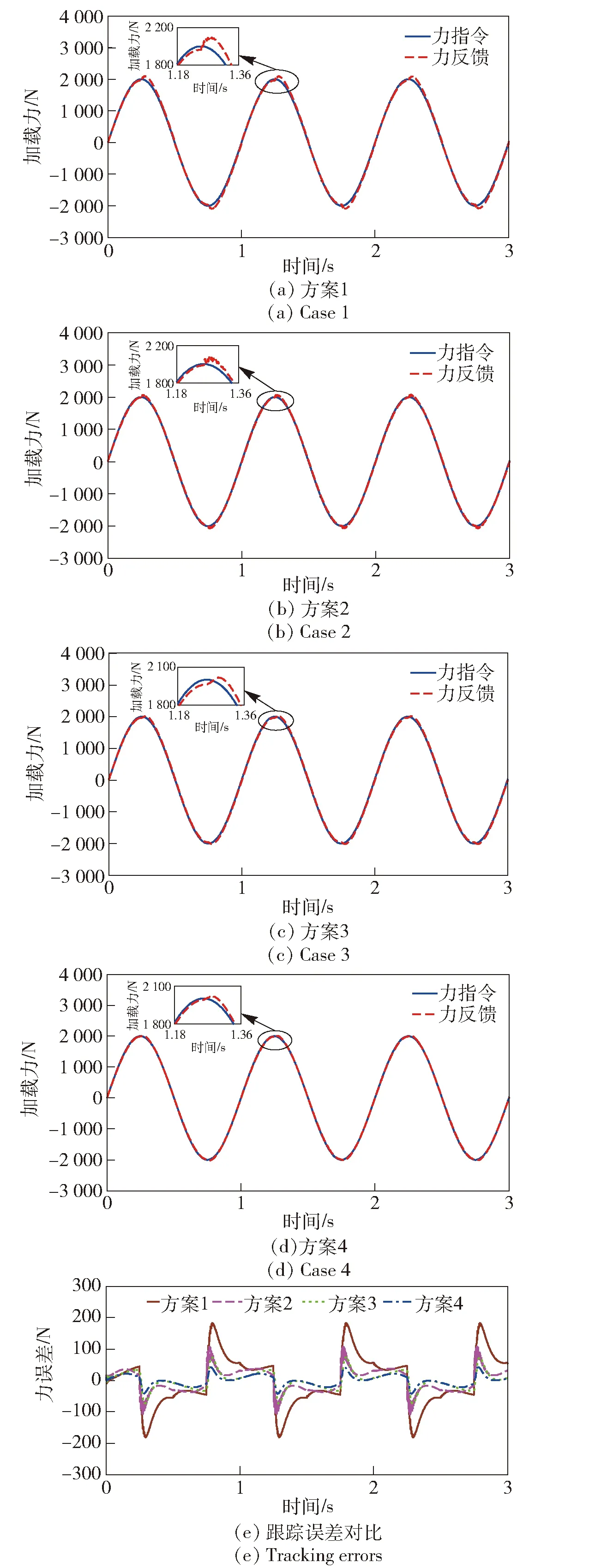

为验证本文所提控制器在工程实际中的可行性与有效性,实验室搭建了如图10所示ELLS实验平台。实验时,设计与第4节相同的4组对比实验方案。

图10 ELLS实验平台Fig.10 Experimental platform for ELLS

电机控制器采用美国NI公司生产的PXIe-8840RT型运动控制器,采用美国NI公司生产的PXIe-6341高速数据采集卡进行数据采集,其采样率可达500 kS/s,电机为美国Kollmorgen公司生产的AKM53H-320VDC型PMSM,转矩传感器为美国Interface公司生产的的T3 50Nm型转矩传感器,采用美国Interface公司生产的的SSM 5KN型力传感器对力进行实时采集,控制程序采用LabVIEW图形化语言进行编写,控制周期为0.1 ms.

5.2 同步加载实验

由分析可知,摩擦在低速运行以及换向时对系统的影响较大。设计两组动态实验:1) 1 Hz同步加载实验,令舵机作1 mm/1 Hz的正弦运动,同时令ELLS作2 000 N/1 Hz的同步正弦加载;2) 3 Hz同步加载实验,令舵机作0.5 mm/3 Hz的正弦运动,同时令ELLS作2 000 N/3 Hz的同步正弦加载。实验时为保证变量的单一性,加入舵机运动扰动补偿,消除系统中的多余力[20]。

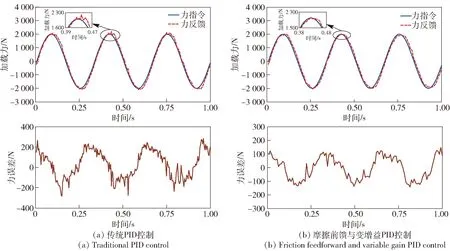

5.2.1 1 Hz同步加载实验

令舵机作1 mm/1 Hz的正弦运动,同时令ELLS作2 000 N/1 Hz的同步正弦加载。最终实验结果如图11所示。

图11 1 Hz同步加载实验结果Fig.11 Synchronous loading experimental results at 1 Hz

由图11可知:采用传统PID控制ELLS加载波形波峰处(系统低速换向时)存在明显的波形抖动现象(波形畸变),且系统低速运行时的相位滞后较为明显,最大处为12.5°,此时误差幅值较大,系统加载精度较差;方案2实验结果如图11(b)所示,此时系统低速运行时的相位滞后被降至8.9°,系统误差幅值为143.8 N,由于变增益PID在系统低速运行时误差抑制作用较为明显(低速时增益较大),此时系统在低速时的滞后相对降低,但是波形抖动依然存在;图11(c)为采用方案3的实验结果,从实验反馈曲线可以看出,由于摩擦补偿可以反向抵消摩擦对系统的作用,此时系统在波峰处的波动减小,曲线趋于平滑,且此时系统在低速时的相位滞后相对减少,其值为9.6°,系统误差幅值为153.7 N;方案4为在摩擦前馈的基础上,进一步引入变增益PID的实验结果,系统最大相位滞后仅为6.6°,系统最大误差幅值仅为90.6 N,ELLS加载精度进一步提高。

5.2.2 3 Hz同步加载实验

令舵机作0.5 mm/3 Hz的正弦运动,令ELLS作2 000 N/3 Hz的同步正弦加载。由于篇幅所限,此处仅对方案1与方案4进行实验,实验结果如图12所示。

图12 3 Hz同步加载实验结果Fig.12 Synchronous loading experimental results at 3 Hz

如图12(a)所示,仅采用PID控制(方案1)的ELLS加载曲线在力波峰处出现了较为明显的抖动,另外,系统低速运行时摩擦造成的相位滞后也较为明显,加载误差幅值较大,相位误差最大处可达14.3°;如图12(b)所示,采用方案4的ELLS加载波形在波峰处的抖动明显减少,其次,系统的最大相位误差被减少至9.4°,误差幅值明显降低。通过两次实验对比,采用了摩擦前馈与变增益PID控制的ELLS加载精度进一步提升,能够实现较高精度的力跟踪。

6 结论

为进一步提高ELLS加载精度,本文针对ELLS中存在的摩擦现象进行了分析与研究。主要得出以下结论:

1)采用仿真与实验的方法分析摩擦对ELLS加载精度的影响,分析结果说明摩擦会引起系统在低速换向时的加载波形抖动以及相位滞后。

2)为抑制摩擦对ELLS的影响,提出了摩擦前馈补偿与变增益PID控制的混合控制方法,仿真证实了所提出控制策略的合理性,且实验结果表明:与传统PID控制相比,采用摩擦前馈与变增益PID混合控制的ELLS加载波形波峰处的抖动被抑制、加载误差明显减少,且相位滞后降低;该混合控制方法能够较好地抑制摩擦在低速换向时对ELLS的影响,提高了系统加载精度。