高速切削GH4169高温合金时的残留变形及切削力仿真

2019-11-04卜居安黄树涛于晓琳许立福

卜居安 黄树涛 于晓琳 许立福

(沈阳理工大学汽车与交通学院,沈阳 110159)

文 摘 应用ABAQUS有限元分析软件建立了高速切削镍基高温合金GH4169的二维切削仿真模型,对切削过程进行了模拟,获得了切削过程中的应力变化及分布情况、切削速度和切削深度对切出端应力分布、残留变形及切削力的影响。研究结果表明:在切削过程不同的切削阶段中第一变形区的最大等效应力大小总体变化不大;切削速度对工件切出端应力分布的影响不大,切削深度增大使得较大应力分布面积明显增大;刀具切出工件后在工件切出端处会形成塑性延伸变形,塑性延伸长度在切削速度较低时较大,而在切削速度较大时较小且变化不大,塑性延伸长度随着切削深度的增加而增加;切削分力Fx随切削速度和深度的增大而增大,Fy随切削深度的增加而有所增大,但切削速度对Fy的影响较小。切削深度对Fx的影响较切削速度更大。

0 引言

镍基高温合金GH4169含有大量熔点高、活化能高的合金元素,结构稳定,耐高温和抗氧化性能好,工作范围宽(20~1 123 K),瞬时温度可达到1 273 K,在航空、航天和能源领域应用广泛[1]。但GH4169在切削过程中具有切削力大、切削温度较高、刀具磨损严重等一系列问题。因此对镍基高温合金的高效精密加工就成为一个重要的研究方向。

国内外对镍基高温合金GH4169在切削加工方面都进行了较多的研究,杨振朝等[2]采用有限元法对GH4169高温合金的高速车削加工进行了模拟,研究了切削用量对切削力的影响。胡自化等[3]运用正交实验方法和有限元模拟研究了PCBN刀具车削GH4169时切削参数(切削速度v、切削深度ae、进给量f)对切削力的影响。王志冰等[4]建立了微细铣削有限元模型,得出了主轴转速和每齿进给量等参数对铣削力的影响。S.E.M.Chien等[5]采用有限元方法,模拟氮化钛涂层硬质合金刀具球头铣削,通过多元线性回归,建立了刀具最大切削力的二次多项式模型和刀具峰值温度响应的线性多项式模型。MA J W等[6]通过对718铬镍铁合金的侧铣或槽铣试验,得到了不同试验条件下的最佳加工参数。YANG Z C等[7]采用金属切削加工有限元软件,对718铬镍铁合金的车削过程进行了数值模拟,分析了切削速度、进给量和切削深度对切削力和温度场的影响。R.S.Pawade等[8]对各种工艺和刀具相关参数对切削力的影响进行了实验研究。M.Nalbant等[9]研究了切削速度和刀具几何参数对切削力的影响。R.S.Pawade等[10]通过对高温合金表面完整性分析的综合研究,分析了加工表面的变形性质。总体上,目前在高温合金切削力及切削温度方面的研究较多,而对高速切削工程中的应力变化及切出时的边界残留变形研究较少。

与切削实验相比有限元仿真在节约试验时间、降低实验成本及切削应力分布研究方面更具优势[11-14]。本文应用ABAQUS有限元仿真软件研究二维高速切削镍基高温合金GH4169不同切削阶段切削区的应力变化以及应力分布情况、试件切出端的应力分布及变形特点、切削过程中切削力变化和切削速度、切削深度对切削力的影响规律。

1 有限元模型建立

1.1 工件材料定义

工件材料是镍基高温合金GH4169,仿真所用工件材料的物理参数如表1所示[15]。

表1 工件材料的物理参数1)Tab.1 Physical parameters of workpiece materials

1.2 几何模型建立

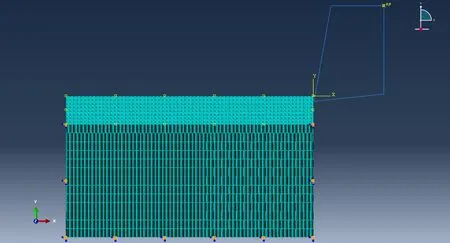

所建二维切削有限元仿真模型如图1所示。

图1 二维正交切削有限元模型Fig.1 Two-dimensional orthogonal cutting finite element model

所建模型工件尺寸为140 mm×80 mm,刀具前角10°,后角6°,刃口半径0.01 mm。在建模时,工件类型为二维平面可变形,切削过程对刀具的影响暂不考虑,因此刀具选用二维平面解析刚体。在刀具右上方设置参考点RP用于设定刀具的切削速度。由于温度对于工件加工的影响十分明显,所以分析步选用动力温度位移显示。在网格划分时,工件均选用CPE4RT单元类型,选二次精度。由于刀具选用的是解析刚体,所以本次仿真不需要划分网格。为同时保证仿真精度和仿真时间,所以对工件进行了分区,对切削层及邻近区域进行了局部网格细化,网格大小取为0.2 mm×0.2 mm;远离切削区域网格大小取为0.2 mm×5 mm。在预定义场设定工件未加工之前温度为室温293 K。在工件下端进行全自由度约束。在刀具上的RP参考点设定刀具运动参数即刀具旋转速度和进给速度。在接触部分,定义刀具与工件的接触方式。

1.3 材料本构关系

材料本构关系描述了工件变形过程中强度随应变、应变速率以及温度的变化[15]。仿真采用Johnson-Cook模型,其表达式[16]为

从文献[17]得到GH4169的Johnson-Cook本构模型的数据。T0取293 K,Tmelt取 1 593 K,ε取1.0。采用Johnson-Cook破坏准则,这个破坏准则考虑了应变、应变率等因素,并且破坏参数需要通过实验来获取。GH4169镍基高温合金的Johnson-Cook模型参数和失效模型参数分别见表2[17]和表3[18]。

表2 Johnson-Cook模型参数Tab.2 Johnson-Cook model parameters

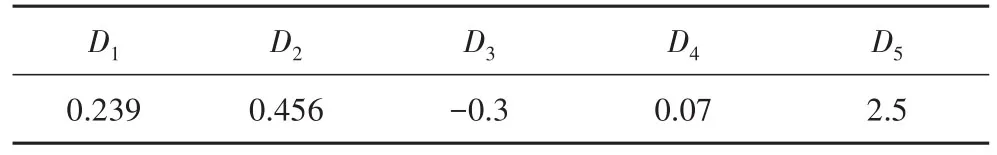

表3 Johnson-Cook损伤参数Tab.3 Johnson-Cook damage parameters

2 仿真方案

仿真采用单因素法,总共进行了10组仿真,即只改变切削深度和切削速度中的一个因素,研究切削力的变化规律。由于GH4169镍基高温合金的难加工特性,目前切削实验所研究的切削速度基本在0.5~2 m/s[19-20],考虑研究GH4169镍基高温合金在更高速切削速度条件下的应力及变形特点,选取切削速度范围为1~5 m/s。具体仿真方案如表4所示。

表4 仿真方案数据Tab.4 Simulation scheme data

为研究在整个切削过程中切削力随着时间的变化规律,选定其中一个切削过程,输出工件沿着x和y方向所受到的切削分力,进而得到切削力的时域曲线。从中选出有代表性的多个分析步(Step13,Step15,Step27,Step35,Step40,Step50,Step405,Step409,Step411,Step414,Step417,Step425),得出所对应的应力分布结果。

3 仿真结果及分析

3.1 应力分布及变化特点

从仿真方案中选择切削速度为2 m/s、切削深度为1 mm为例,得到切削过程中应力分布如图2所示。

刀具刚接触工件,应力主要集中在工件与刀尖接触位置,如图2(a)所示。

随着刀具的不断进给,刀具对工件切削层的剪切角为正值且压力持续增加,如图2(b)所示。当第一变形区压力达到工件材料屈服强度(1.26 GPa)时,被切削层发生剪切滑移变形,开始产生切屑,如图2(c)所示。随着刀具进给开始形成稳定的切屑,如图2(d)、2(e)、2(f)所示,最大等效应力出现的位置随刀具进给不断变化,但应力大小和方向基本保持不变。

图2 高速切削过程应力分布图Fig.2 Stress distribution diagram of high speed cutting process

在刀具切出工件时,其应力分布及切出端缺陷形成如图3所示,当刀具临近工件的切出端时,工件切出端受刀具进给的作用,使得剪切角逐渐由正转变为负剪切角,在图3(c)中形成一条沿刀具进给方向倾斜向下延伸至工件边缘的应力分布区域,剪切角变为负剪切角,进一步,在图3(d)、3(e)中,切削区材料在负剪切角方向产生滑移变形并最终产生切屑断裂。切屑断裂后在切出端形成残留塑性变形,如图3(f)所示。

为此,采用预紧力矩T=2 400 N·m进行计算,可得预紧力为333.3 kN。此时,根据F0=FP+0.2×Fmax得到实际单个螺栓总载荷F0=381.9 kN,可以达到螺栓联结的预紧要求。由可得螺栓受到最大应力为629.0 MPa。

图3 工件切出边界缺陷的形成Fig.3 Formation of workpiece boundary defects

3.2 切削速度对切出端应力分布及变形的影响

在切削深度为1 mm,不同切削速度时,刀具切出时剪切角变为负剪切角时的切削区应力分布及切出端残留变形如图4所示。

图4 不同切削速度下切出时的应力分布及切出端残留变形Fig.4 Stress distribution and residual deformation of cutting end at different cutting speed

图4(a)、(c)、(e)、(g)、(i)所示为当刀具进给至接近工件切出端时,刀具对工件的剪切角在工件边界变形的影响下逐渐由正剪切角转变为负值。图中所示的深色区域就是剪切角变为负剪切角时的最大等效应力分布区域,整个中心区域由刀具延伸至工件切出边界,方向为刀具进给方向往下约45°。

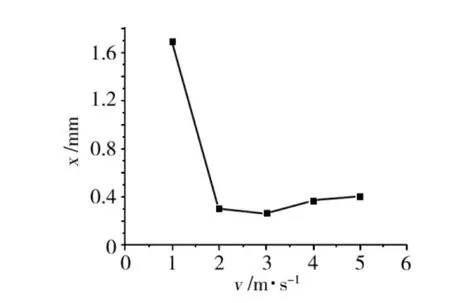

从图中可以看出,在切削速度为1 m/s时,切出端塑性残留变形较大,而随着切削速度从2增大到5 m/s时,切出端塑性变形残留减小。若以切出端在x方向超出理想切削轮廓的塑性延伸长度为指标,则切削速度对切出端变形的影响如图5所示。取点处已在图中标出,延伸长度测量方法:图中所标点与工件初始端的距离与工件长度的差值。边界塑性延伸变形在切削速度在1 m/s时最大,在1~2 m/s内迅速下降,在2~5 m/s内整体变化不大。

图5 切削速度对切出端延伸长度的影响Fig.5 The influence of cutting speed on the extension length of cutting end

刀具切出过程中剪切角变为负值时,切削速度对刀具与切出端的距离的影响见图6。转变为负剪切角距切出端长度的测量方法:工件长度减去剪切角变为负剪切角时的刀尖所处位置与工件初始端间的距离。可看出,切削速度对其位置变化影响不大。

图6 切削速度对转变为负剪切角位置的影响Fig.6 The influence of cutting speed on the position of negative shear angle

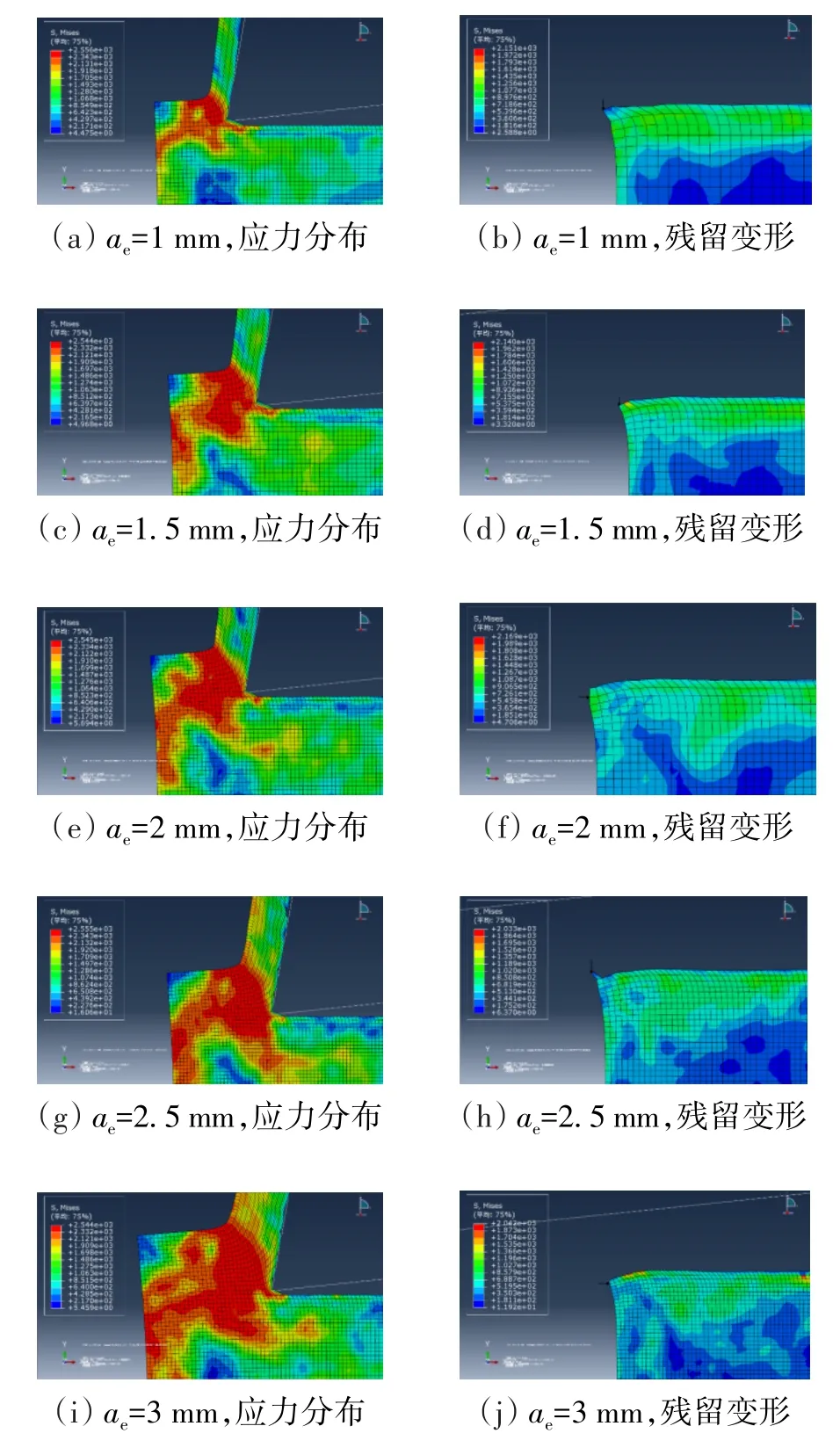

3.3 切削深度对切出端应力分布及变形的影响

图7所示为以相同的切削速度(3 m/s)和不同的切削深度切削时,刀具切出时剪切角变为负剪切角时的切削区应力分布及在工件切出端残留变形情况。图中红色区域是由负剪切角形成时的应力分布中心区域,这时的应力分布也是由刀具延伸至工件切出边界,方向为刀具进给方向往下约45°。虽然应力分布整体趋势相似,但应力分布区域面积却随着切削深度的增大而有所增大。

图7 不同切削深度下切出时的应力分布及切出端残留变形Fig.7 Stress distribution and residual deformation at cutting end at different cutting depths

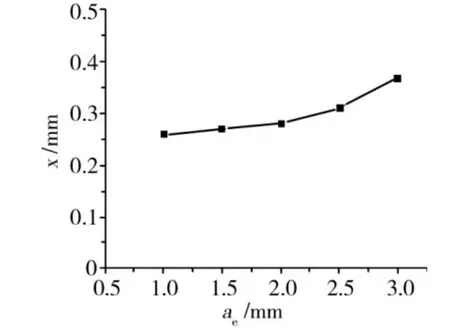

切削深度对切出端在x方向超出理想切削轮廓的塑性延伸长度的影响如图8所示,取点处已在图中标出,可以看出,边界塑性延伸长度随着切削深度的增加呈上升趋势。

图8 切削深度对切出端延伸长度的影响Fig.8 Effect of cutting depth on extension length of cutting end

刀具切出过程中不同切削深度下剪切角变为负剪切角时,刀具距切出端的距离变化如图9所示。可以看出,随着切削深度增大,剪切角变为负值时的距离增大。

图9 切削深度对转变为负剪切角位置的影响Fig.9 The influence of cutting depth on the position of negative shear angle

3.4 切削力时域曲线及分析

在切削速度1 m/s与切削深度1 mm的仿真条件下,刀具从切入工件直至最后切出工件的切削力(主切削分力Fx、切深抗力Fy)—时间变化曲线,如图10所示。

由图10看出,刀具在刚切入工件的一小段时间内,主切削力由零开始迅速增加随后达到相对稳定状态,达到相对稳定状态的主切削分力Fx的平均值约为4 kN。切削力Fy的变化趋势与主切削力基本一致,也是由零迅速增加随后达到稳定状态,只是大小比主切削力小得多,平均值约为0.5 kN。在刀具切入工件后,对工件切削层的压力持续增加,当第一变形区达到工件材料的屈服强度时,被切削层材料发生剪切滑移变形,形成切屑。随着刀具的继续进给切削过程进入较为稳定状态,切削力Fx、Fy在这一切削阶段保持相对稳定。切削力随时间的波动主要是由于切屑不断形成和分离造成的。最后刀具逐渐切出工件,切削分力逐渐降为0。

图10 切削过程中切削力时域曲线图Fig.10 Time-domain curves of cutting force in cutting process

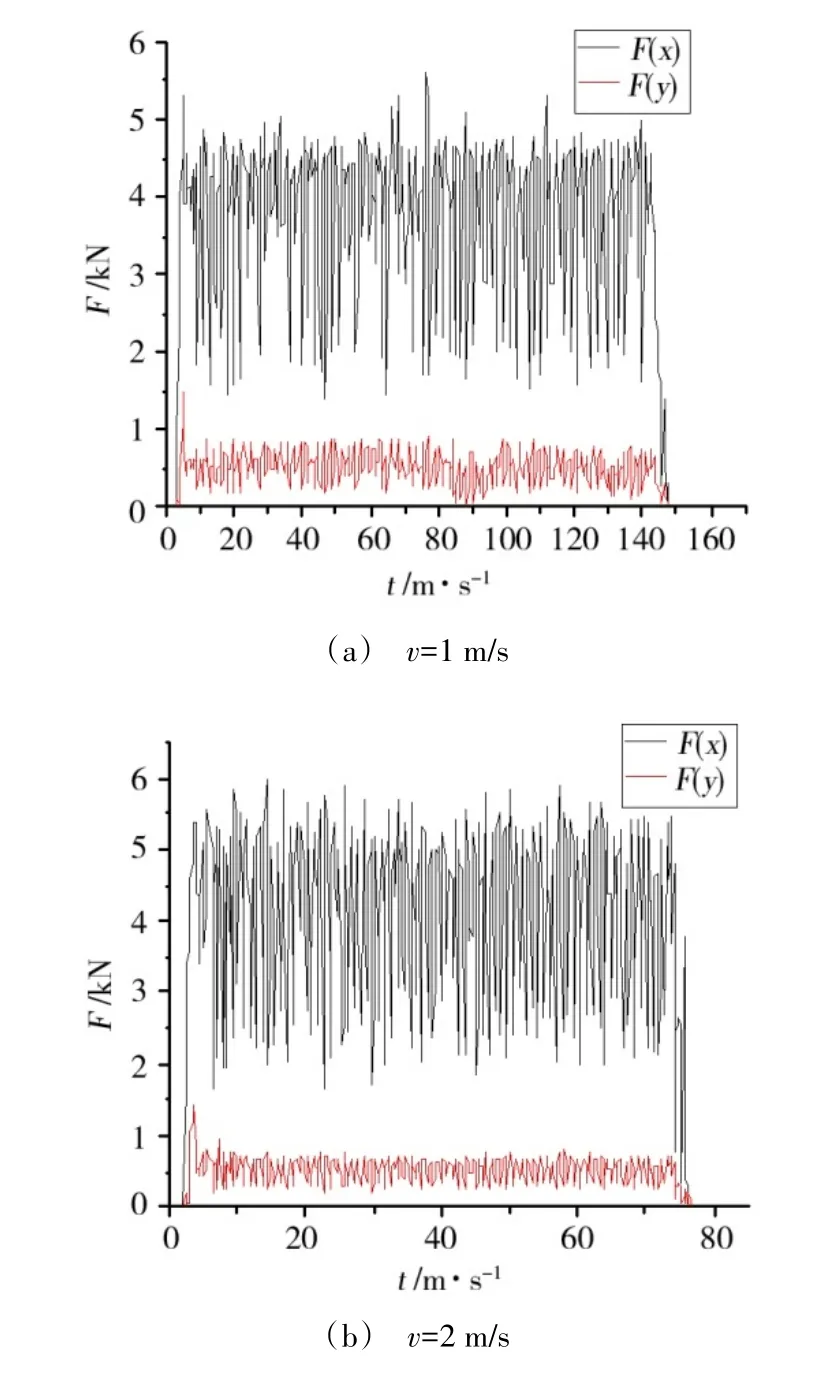

3.5 切削速度v对切削力F的影响

在切削深度为1 mm时,不同切削速度下切削力仿真波形图如图11所示。可以看出,在切削速度小于3 m/s时,在刀具切入工件后,切削力迅速进入一个稳定波动的状态,而在切削速度达到4和5 m/s时,在刀具切入工件后,切削力有一个波动上升阶段,然后进入稳定波动状态。由于切削速度较高时,应变速率提高,因此在刀具刚切入时,切削力较小,随着切削的进行,工件的加工硬化增加,切削力上升,并在后续达到稳定平衡状态。

图11 不同切削速度下切削力仿真波形图Fig.11 Cutting force simulation waveform at different cutting speeds

切削速度v对切削力的影响如图12所示,可以看出,切削分力Fx随切削速度的提高而增大,而Fy的变化较小。文献[21]的实验结果表明GH4169高温合金的屈服强度随应变速率的增大而增大,随试验温度的升高而降低。切削速度的提高一方面使加工应变速率提高,相应切削力增加,另一方面随切削速度的提高,切削温度也有提高,相应使切削力有一定下降,由于高温合金在高温下仍能保持较高的机械强度,因此其热软化效应较应变强化效应要弱,因此随切削速度的增加使主切削力Fx有一定提高。由于切削速度对已加工表面的反弹影响很小,所以y方向的切削力Fy随切削速度的变化很小。

图12 切削速度对切削力的影响Fig.12 Effect of cutting speed on cutting force

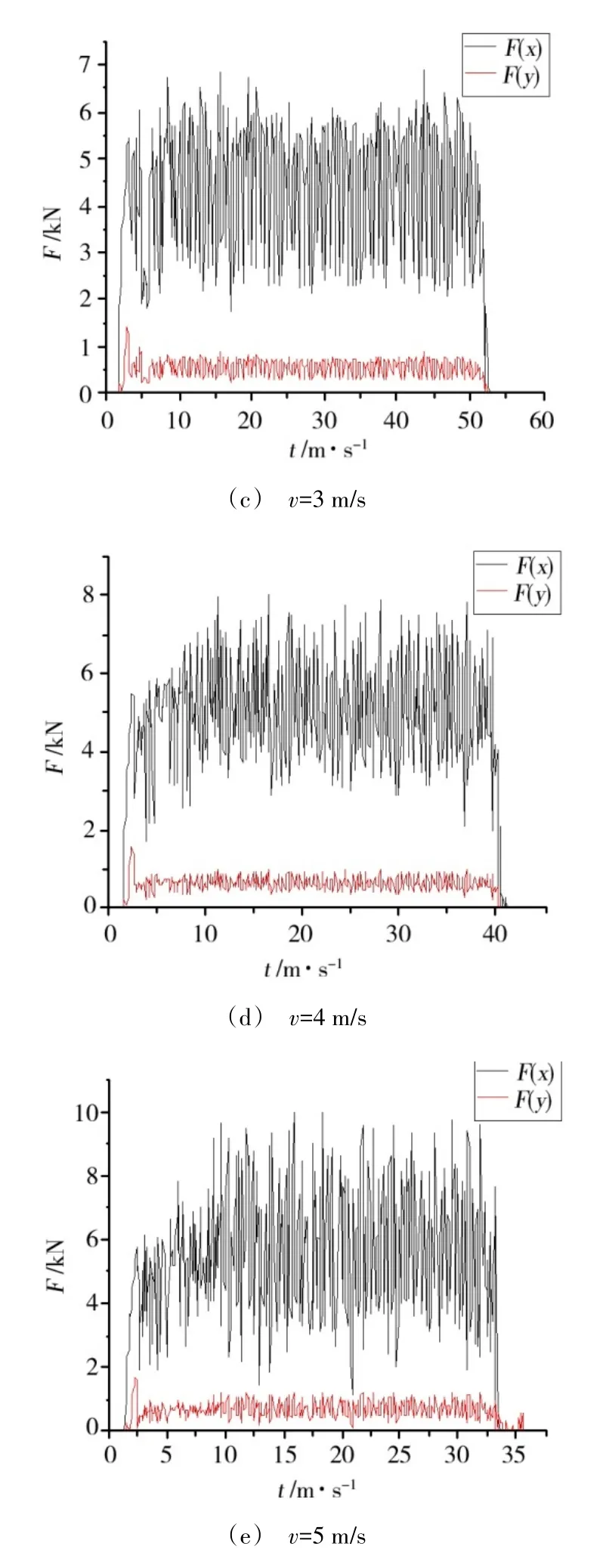

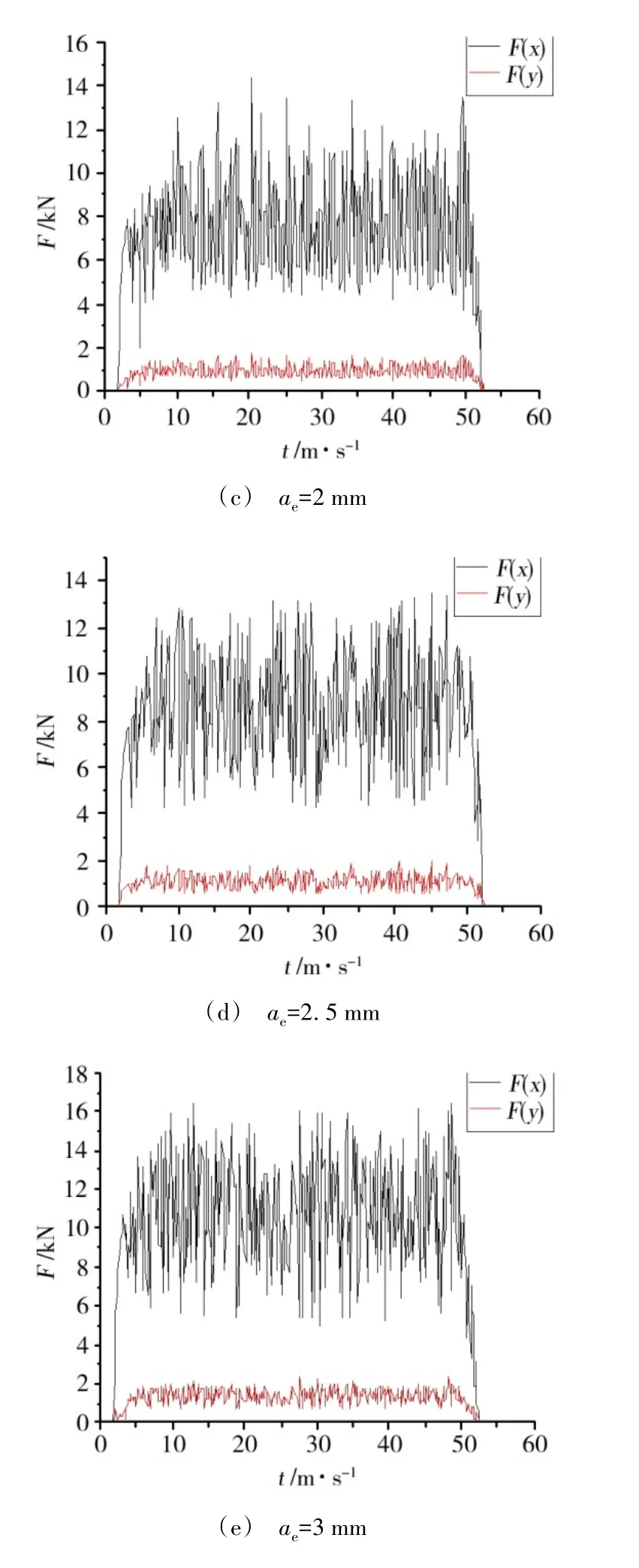

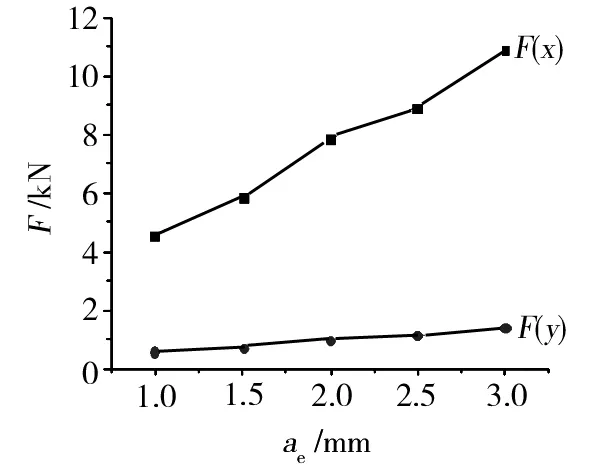

3.6 切削深度ae对切削力F的影响及分析

在切削速度为3 m/s时,不同切削深度下切削力仿真波形如图13所示。可以看出,在切削深度大于1.5 mm时,切削力均表现为在刀具刚切入时切削力较小,随着切削进行,切削力上升,并在后续达到稳定平衡状态。这说明在加工镍基高温合金GH4169时,切削深度对工件的加工硬化影响较大。由图13的仿真结果得到切削力随切削深度的变化趋势如图14所示,图中切削力为切削力稳定波动时的均值。从图中看出,切削力Fx和Fy均随切削深度的上升而上升,其中Fx增幅显著,而Fy增幅较小。显然,切削深度增加,单位时间去除金属量增加,切削阻力增加,使Fx明显增大。工件第三变形区的反弹随切削深度的增加而增加,使Fy随切削深度的增加而有所增大。

图13 不同切削深度下切削力仿真波形图Fig.13 Cutting force simulation waveform at different cutting depths

图14 切削深度对切削力的影响Fig.14 The influence of cutting depth on cutting force

4 结论

(1)在不同的切削阶段中第一变形区的最大等效应力的大小总体上变化不大。整个切削过程中,切削力在刀具接触工件后先快速增大后趋于稳定。

(2)在接近工件切出端时,第一变形区剪切角变为负值,切屑断裂后在工件切出端形成残留塑性延伸变形。塑性延伸变形长度随切削深度的增加而加大。切削速度为1 m/s时,刀具切出工件形成的塑性变形延伸长度较大,切削速度高于2 m/s时,塑性变形延伸长度较小,而且随切削速度的上升变化不大。

(3)切削速度对剪切角变为负剪切角时的刀具距切出端距离影响不大。随着切削深度的增大,剪切角变为负值时刀具距切出端的距离增大。切削速度对工件切出端应力分布的影响不大,切削深度增大使得较大应力分布面积明显增大。

(4)切削分力Fx随切削速度的提高而增大,切削速度对切削分力Fy影响不大。

(5)切削力Fx、Fy均随切削深度的加大而增大,但增大的幅度有所不同,其中切削力Fx增幅较大,Fy增幅较小。切削深度对切削力的影响较切削速度更大。