2024-T351铝合金搅拌摩擦搭接焊接头疲劳性能与寿命预测

2019-11-04雷星海王瑞杰

雷星海 王瑞杰 米 鹏

(昆明理工大学机电工程学院,昆明 650500)

文 摘 通过实验观察2024-T351铝合金搅拌摩擦搭接焊接头焊缝附近区域的焊缝横截面形貌及金相组织。观察表明搅拌摩擦搭接焊接头前进侧与后退侧存在形状不对称的钩状缺陷。将搅拌摩擦搭接焊接头在MTS材料实验机上进行恒幅疲劳加载,得到名义应力幅S-N曲线。根据实验结果建立搭接接头的弹塑性有限元模型,利用SWT疲劳损伤公式和应力集中区域循环应力应变有限元分析结果数据,预测搭接接头疲劳寿命,并将寿命预测结果与实验结果进行对比。结果表明:在低周疲劳寿命范围内,采用SWT疲劳损伤公式对搅拌摩擦搭接焊接头的预测结果与实验结果接近,误差均在2个因子内,但对高周疲劳寿命的预测结果存在较大误差。分析表明,搭接接头的应力集中程度比有效厚度对疲劳寿命的影响更大。

0 引言

由于铝合金熔点低,导热系数、比热容、线胀系数较大,在采用传统熔焊连接工艺的过程中容易产生变形、裂纹、孔洞等焊接缺陷[1]。搅拌摩擦焊(FSW)技术对铝合金连接上的运用很好地解决了这些焊接缺陷。FSW过去主要用于对接连接,这项技术的发展使其成为一种较为灵活的焊接工艺,生产出各种基于对接和搭接(FSLW)的几何形状。随着FSW焊接工艺的不断研究与发展,FSW焊接结构的疲劳性能的评估也越来越受到重视。对于常规焊接结构疲劳评估,EUROCODE 9和IIW被作为重要的指导方针[2-3],但是这些指导方针只是针对传统焊接方法的焊接结构,而不涉及采用FSW焊接结构。

当前对FSLW接头的强度评估还没有统一标准,大多数学者根据自己的实验结果去分析FSLW接头中存在的问题。PAPADOPOULOS等人[4]认为FSLW接头的拉伸强度随着焊缝数目增多而提高,但是拉伸强度并不一定导致疲劳性能的提高,疲劳性能的高低可能由焊接缺陷主导。目前研究认为FSLW连接的焊接缺陷主要有两种:一种是孔洞缺陷,该种缺陷可以通过优化焊接参数来解决[5];另一种是钩状缺陷(Hook defect)或冷搭缺陷(Cold lap),目前还没有方法完全消除。钩状缺陷的存在影响了搭接接头的有效厚度。岳玉梅等人[6]通过使用半螺纹搅拌头在焊接中获得较大的有效板材厚度;柯黎明等人[7]分别用左右螺纹搅拌头交替进行双道搭接焊连接,获得了较大的有效板材厚度,且增大了焊缝搭接宽度,接头的受载能力较单道焊接头有了很大的提高。ERICSSON等人[8]通过研究6082-T6铝合金FSLW接头的疲劳性能,认为接头搭接面在疲劳加载下产生一个弯曲和剪切的组合载荷。WANG等人[9]采用局部应力和结构应力法对镁合金FSLW接头进行了疲劳寿命预测,认为结构应力法可以给出较合理的计算寿命应力关系,但预测结果并不理想。FSLW接头的疲劳性能比较复杂,一方面搭接接头受到拉伸载荷时产生了剪切和弯曲的组合,施加到搭接接头末端的力导致搭接区域的偏心载荷,使得接头旋转而产生弯曲变形;另一方面搭接界面的迁移导致“钩状缺陷”,引起焊缝两侧不对称的应力集中现象,以及焊接区域材料的性能变化,使得搭接接头的受力更加复杂。

本文拟对2024-T351铝合金FSLW接头区域进行显微组织观察,对试件进行疲劳加载,分析接头处在循环加载下的应力应变,进而采用局部应力应变法预测其寿命。

1 实验

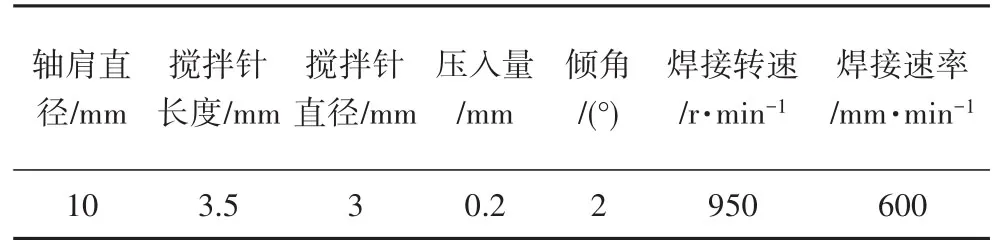

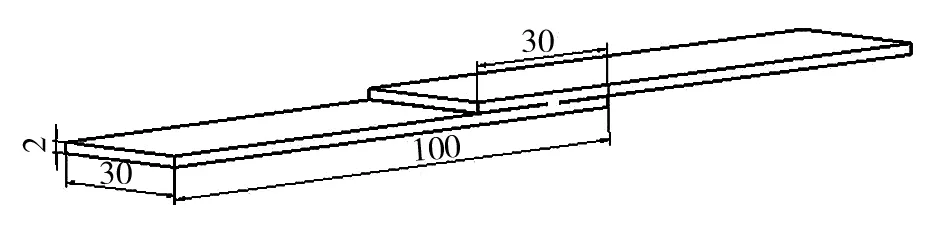

材料为两块相同的2 mm厚2024-T351铝合金板材,化学成分如表1所示。焊接用普通圆顶搅拌头,搅拌头几何参数和焊接工艺参数见表2,焊缝位于搭接宽度30 mm的中部,焊后试样几何形状和尺寸如图1所示。

将接头搭接区域沿垂直于焊缝方向的横截面进行切割,制备成金相试样,使用凯勒试剂腐蚀后在光学显微镜下进行观察。

FSLW接头的疲劳加载试验在MTS-810材料试验机上进行,试件两端垫等厚度的垫块,以减小焊接连接厚度对实验的影响。疲劳实验条件为室温下的空气中,恒幅加载,最大加载载荷为1.2~6.0 kN,加载频率为10 Hz,载荷比R=0.1。

表2 搅拌头几何参数和焊接参数Tab.2 Geometry and welding parameters of mixing head

图1 试样形状和尺寸Fig.1 Shape and size of specimens

2 结果与分析

2.1 搭接接头焊缝横截面组织

经过抛光腐蚀后,焊缝区截面如图2所示,从宏观图2(a)上看,接头两侧搭接界面材料迁移线不对称,前进侧没有明显的向上或向下界面迁移现象,而在后退侧出现了一段先向上再向下的圆弧状界面迁移线(即Hook钩状缺陷),迁移线一直延伸到焊核区。焊接过程中由于前进侧塑性金属在搅拌头的旋转作用下的流动方向与母材运动方向相反,母材金属与焊缝金属出现较大的变形差异,使得在前进侧焊缝区与母材的边界较为清晰,而在后退侧塑性金属在搅拌头旋转的作用下的运动方向与母材运动方向相同,母材金属与焊缝金属一起平滑变形,母材与焊缝金属变形差异相对较小,因此在该侧焊缝区与母材的边界呈发散状,看不出清晰的分界线。

图2(a)中b~f位置对应于图2(b)~图2(f),图2(b)为母材的金相组织,可以看到晶粒在沿轧制方向,即板长方向拉长,板厚方向较短。在此整个区域都存在一些随机分布着的不同大小的黑色颗粒,在图2(c)~2(f)中也可清晰地看到,分析认为这主要是由于铝合金内Cu、Mg等合金元素与基体Al形成强化相被腐蚀引起的[10]。从图2(c)~2(g)可以看到,焊核区域晶粒明显小于母材晶粒,这是在搅拌头和轴肩与金属摩擦产生热量使得其塑化,塑化后的晶粒在搅拌头的搅拌作用下被打碎,并形成了均匀细小的等轴晶粒,属于典型动态再结晶组织。此区域是搅拌作用强烈、材料流动剧烈的区域。

图2 2024-T351铝合金FSLW接头焊缝宏观与微观组织Fig.2 Macroscopic and microstructure of weld seam of 2024-T351 aluminum alloy FSLW joint

从图2(c)中还看到前进侧一段细微的向下迁移界面,类似后退侧的钩状缺陷,以及前进侧母材与焊缝区的过渡区域。在前进侧,塑性金属运动方向与搅拌针旋转方向相反,使得该区域塑性金属的流动更加剧烈,两搭接界面被充分分解,同时在轴肩的旋转和挤压下,前进侧存在细微的向下钩状缺陷。图2(e)中看到焊核区组织颜色明暗变化,呈现“洋葱环”形态。图中白色不连续部分为钩状缺陷延伸到焊核区域存在一定的吻接缺陷,由于搭接面表层在焊接过程中破裂不充分而形成[11]。图2(f)中看到焊核区组织分布均匀、致密,均为较小的等轴晶粒。图2(g)为后退侧钩状缺陷区域焊缝区与母材过渡区域,此区域由于塑性金属的流动性与搅拌针的旋转方向相同,产生的金属流动性相对温和,原始的搭接界面没有充分破裂,同时由于轴肩的旋转与挤压,使得迁移界面出现一段先向上,后向下弯曲并向焊核延伸的钩状缺陷。

2.2 疲劳寿命分析

在此次实验中,出现三种疲劳断裂模式,如图3所示,模式[Ⅰ]为上板后退侧钩状缺陷顶部沿板厚方向断裂,模式[Ⅱ]为下板前进侧钩状缺陷根部沿板厚方向断裂,模式[Ⅲ]为模式[Ⅰ]和[Ⅱ]两种情况同时存在。

图3 疲劳断裂模式Fig.3 Mode of fatigue fracture

表3为疲劳试验数据,可看出,断裂模式的趋势:在高载荷下,下板都发生断裂,上板发生断裂或弯曲变形。在低载荷下,上板都发生断裂,下板未出现变形,断裂位置随着载荷水平变化发生改变。

表3 疲劳试验数据Tab.3 Data of fatigue test

图4 搭接接头疲劳S-N曲线Fig.4 Fatigue S-N curves of overlap welded joints

图4为疲劳试验数据经线性拟合在疲劳寿命取对数,即横坐标为对数下绘制成S-N曲线。此处名义应力为载荷除以截面面积。该曲线表达了疲劳载荷名义应力幅S与疲劳寿命N之间的关系,其关系可表示为[12]:

式中,C、m为常数。

此处的实验数据拟合的名义应力幅S与疲劳寿命N的关系式如式(2)所示。

3 有限元建模与数值模拟

为了更好地分析FSLW接头的薄弱区域疲劳受载状况,运用Abaqus有限元分析软件对其建立有限元模型并施加循环载荷进行应力应变分析。

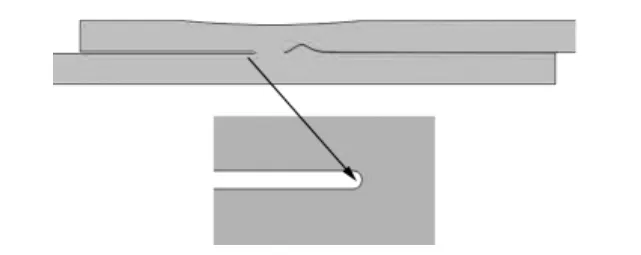

关于FSLW接头的有限模型的建立,由于各学者实验材料与工艺差异使得搭接接头钩状缺陷形貌各异,目前还没有代表性的建模方法。DUARTE等人[13]将前进侧与后退侧钩状缺陷用四分之一圆周表示。SHAHRI等人[14]将焊缝形貌按近似规则图形处理,并对钩状缺陷根部采用虚拟缺口半径法作半圆,圆直径作为焊缝间隙。在实验中,试件前进侧和后退侧都出现了疲劳断裂,所以两侧的应力集中问题都需要考虑。在后退侧,通过对整个搭接接头横截面形状扫描,然后对上板底部钩状缺陷进行描点,将点采用样条曲线进行连接,可以得到还原度很高的钩状缺陷形貌。对于后退侧,钩状缺陷的应力集中位置在钩状缺陷顶部的圆弧部分,在此处进行网格加密。而对于前进侧,由于应力集中位置在钩状缺陷的根部,在有限元分析中对网格密度较为敏感。文献[3]中采用虚拟缺口半径法对焊接接头焊趾和焊根应力集中处进行处理,将板材厚度t≥5 mm焊接接头焊趾和焊根的缺口虚拟半径确定为1 mm,而对于板材厚度t<5 mm的焊接接头,缺口的虚拟半径确定为0.05 mm,这个半径首先被ZHANG等[15]成功使用,EIBL等人[16]采用r=0.05 mm的虚拟缺口半径创建了薄板焊缝的参考S-N曲线。在本文中铝材板厚为2 mm,因此本文中对前进侧钩状缺陷采用r=0.05 mm虚拟缺口半径进行建模,建立如图5所示的搭接接头模型。

图5 搭接接头截面形貌模型Fig.5 The sectional topography model of lap joint

为了减少计算量,采用二维平面应变单元(CPE4)进行计算,总单元数为38785,节点数为39777。由于材料在FSW焊接过程中不熔化,焊缝中没有填充材料,熔核中残余应力较低[17],在有限元模型中,假定模型中各区域材料性能是均匀的,均以2024-T351铝合金的弹塑性属性来添加材料的属性,并忽略残余应力的影响。2024-T351铝合金的循环应力-应变曲线[18]表达式为

式中,εa为应变幅,σa为应力幅,E为弹性模量,74.1 GPa,K'为材料循环强度系数,926 MPa,n'为循环应变指数,0.145。

将模型左端设置为完全约束,右端设置为拉-拉循环加载,加载情况与疲劳实验一致,右端也设置加载方向以外方向的约束。

图6显示了FSLW接头最大载荷为5 kN时接头横截面等效应力分布。可以看出应力集中位置在前进侧焊缝根部靠近下板区域与后退侧钩状缺陷的顶部上板区域,这与疲劳实验结果中的断裂位置相吻合。

图6 搭接接头应力云图Fig.6 Stress contour map of lap joint

4 FSLW接头疲劳寿命预测

局部应力应变法是一种适用于低周疲劳状态下基于缺口应力应变分析的疲劳寿命估算方法,这种方法认为焊接结构整体疲劳性能由应力集中处应力应变状态决定。由于搭接接头固有存在的钩状缺陷以及受载后会在接头处产生弯曲变形,会出现应力集中情况,本文采用此种方法来预测疲劳寿命。

通过局部应力应变法所估算的仅是裂纹萌生寿命,而总的疲劳寿命包括裂纹萌生寿命和裂纹扩展寿命,为了得到总的疲劳寿命,需找出裂纹萌生寿命占总疲劳寿命的比例。ZHANG等[19]认为,裂纹萌生寿命占到总疲劳寿命的40%~50%,尚德广等人[20]研究认为疲劳裂纹萌生寿命占到总寿命的约50%,在本文中取裂纹萌生寿命占总疲劳寿命的50%。

式中,Nt为总疲劳寿命,N为估算的裂纹萌生寿命。

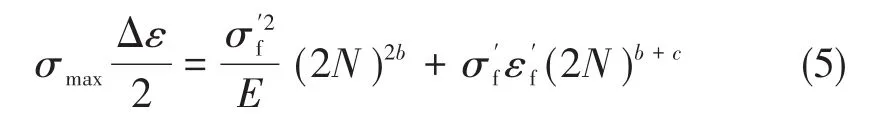

由于搭接接头在疲劳拉伸中会产生弯曲变形,在循环加载情况下两个应力集中区域的最大Mises应力和最大主应力对应的单元并不是固定的,而等效塑性应变(PEEQ)表达了整个疲劳加载过程的塑性累积,在本文中所选取的是两个应力集中区的最大PEEQ值所对应单元,并分别将两个单元在有限元分析中计算得到的最大应力和对应的应变幅带入SWT疲劳损伤公式[21]。由于两个应力集中位置均发生了疲劳断裂,需要对两个应力集中位置进行寿命预测:

式中,σmax为最大应力,为总应变幅,b为疲劳强度指数,c为疲劳塑性指数为疲劳塑性系数,为疲劳强度系数,E为弹性模量。

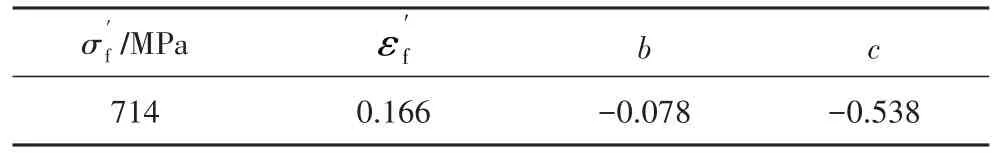

材料各疲劳参数见表4。

表4 材料各疲劳参数[18]Tab.4 Material fatigue parameters

将式(5)SWT疲劳损伤公式计算得到的裂纹萌生寿命带入式(4)中得到总的疲劳寿命。

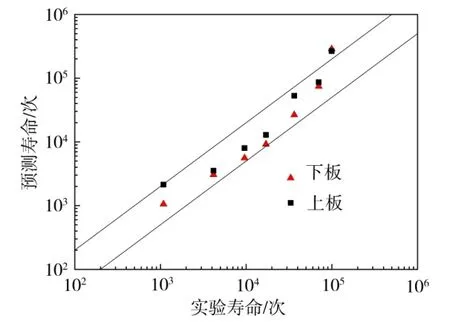

由图7可知,采用上板或下板应力集中处数据来估算低周疲劳寿命结果都在2个因子内,而在高周疲劳寿命,预测结果较大,另外两组高周疲劳数据的预测结果偏差太大未在图中显示。

图7 有限元法预测疲劳寿命Fig.7 Life prediction of finite element simulation

局部应力应变法基本思想是通过对零件或构件的应力集中危险部位的应力应变响应进行精确的弹塑性分析,但是这基本思想是建立在应力集中处进入较大程度的屈服,在低周疲劳下预测结果较为精确,而高周疲劳下预测结果偏差较大。

5 讨论

仅从搭接接头的宏观截面形貌上看,可以认为接头的最薄弱位置位于后退侧钩状缺陷顶部上板位置,这是有效厚度值最小的位置,有效厚度为1.26 mm(约为板厚的63%),但是从实验结果和有限元分析结果中可以看到,在高载荷拉伸时,下板断裂为主要断裂形式,可认为下板处应力集中情况比有效厚度更大程度地影响搭接接头的疲劳寿命。

在低疲劳载荷情况下(最大载荷3 kN以下),全部为上板断裂,在有限元分析中,最大应力点在下板钩状缺陷处,结合焊接区域的组织结构和断口分析,可认为在下板焊接区域两板接触的向下延伸区域存在一定的虚接连接,没有较好的承载能力,而在低载荷疲劳加载时,尚能够承担相当的载荷,此虚连接并不张开。使得低载荷疲劳加载时下板的疲劳寿命高于上板。而在高载荷时,虚接连接处会开裂,相当于一个预先存在的裂纹或缺口,在此处发生破坏。

6 结论

(1)FSLW接头不可避免的存在前进侧与后退侧不对称的界面迁移现象,使得在高疲劳载荷下,下板都发生断裂,上板产生断裂或弯曲变形,在低疲劳载荷下,上板都发生断裂,下板未出现变形,断裂位置随着疲劳载荷水平变化发生改变。

(2)采用SWT疲劳损伤模型适合用来预测FSLW接头低周疲劳寿命,预测的寿命结果可达到位于2个因子内。

(3)有限元模拟出FSLW接头的性能薄弱位置与实验结果一致,当承载荷侧存在Hook缺陷时,FSLW接头由Hook形状引起的应力集中比有效板厚对搭接接头的疲劳寿命影响更大。