基于零厚度内聚力单元单向碳纤维增强树脂基复合材料微观切削机理研究

2019-11-04刘枭鹏李鹏南李树健牛秋林邱新义

刘枭鹏 李鹏南 李树健 牛秋林 邱新义

(湖南科技大学机电工程学院,湘潭 411201)

0 引言

碳纤维增强树脂基复合材料(CFRP)由于其优越的力学性能以及设计的灵活性,在航空航天工业等领域应用广泛,多种研究方法包括实验、经验和数值分析等已被应用于复合材料的研究中[1-3],其中有限元分析技术是非常有前景的研究方法之一。大多数文献报道的复合材料有限元分析多为宏观和微观尺度,这两种尺度分别从不同角度对材料成型阶段进行解释[4-5]。为了更深层次的探究复合材料切削机理,需从微观尺度入手,借助有限元模型对复合材料的微观去除过程进行仿真模拟,从而为实验以及微观研究提供参考。CFRP在微观上呈现纤维、树脂(基体)及界面相组成的混合态,微观结构复杂,因此在建模过程中难度很大。目前国内外学者多借助有限元分析技术探究复合材料微观切削机理,R.Rentsch等[6]利用 Abaqus/Explicit建立二维 CFRP 微观模型来模拟复合材料切削过程,该模型中考虑了界面单元对材料破坏的影响,但由于将材料简化为“壳体”,几何信息并不完整,导致实际切削中基体和纤维的失效、三维切屑的形成、层间效应等在仿真过程中都难以体现[7]。齐振超[7]通过建立CFRP直角切削三维多相有限元模型探索复合材料微观切削机理,但该模型并未对界面相进行单独建模。LI和SRIDHARAN[8]分别采用零厚度和有限厚度界面单元,对复合材料在静载作用下的分层扩展进行数值模拟,他们指出有限厚度界面单元不能准确预测裂纹的扩展。A.Abena[1]在 R.Rentsch 的基础上建立了三维单向碳纤维增强树脂基复合材料(UD-CFRP)正交切削模型,分别使用有限厚度内聚力单元和零厚度界面内聚力行为来模拟界面相,发现界面内聚力行为使得基体与纤维连接更强,且对于所有纤维取向几乎不存在脱粘缺陷或脱粘缺陷非常低。

目前国内外对于复合材料的微观研究仍需要借助有限元分析技术,对CFRP复合材料所构建的微观模型并不完善,模型中各组成相的微观形貌多为矩形形状,纤维与基体依次排列,这与实际中纤维呈圆柱状且被基体包裹的形貌仍有差距。为使模型更贴近真实CFRP微观形貌,本文采用零厚度内聚力单元来模拟界面相,建立圆柱状纤维且随机分布于基体当中,利用Abaqus/Explicit有限元分析软件对模型进行仿真分析,通过对4种典型纤维角度(0°、45°、90°、135°)下的微观模型进行切削仿真,探究微观尺度下不同纤维角度UD-CFRP的切削机理。

1 UD-CFRP微观建模

内聚力单元被应用于模拟纤维与基体连接的微观力学中,但在界面相中引入厚度并不能恰当地表示复合材料的真实界面形貌[9]。事实上,通常是将纤维浸渍在树脂中来形成复合材料[10],因此基体与纤维之间的结合纯粹是由于粘性贴合而不是具有有限厚度的单独的第三相,出于这个原因,基于牵引分离法则的界面内聚力行为更能够真实的模拟纤维与基体间的界面相。

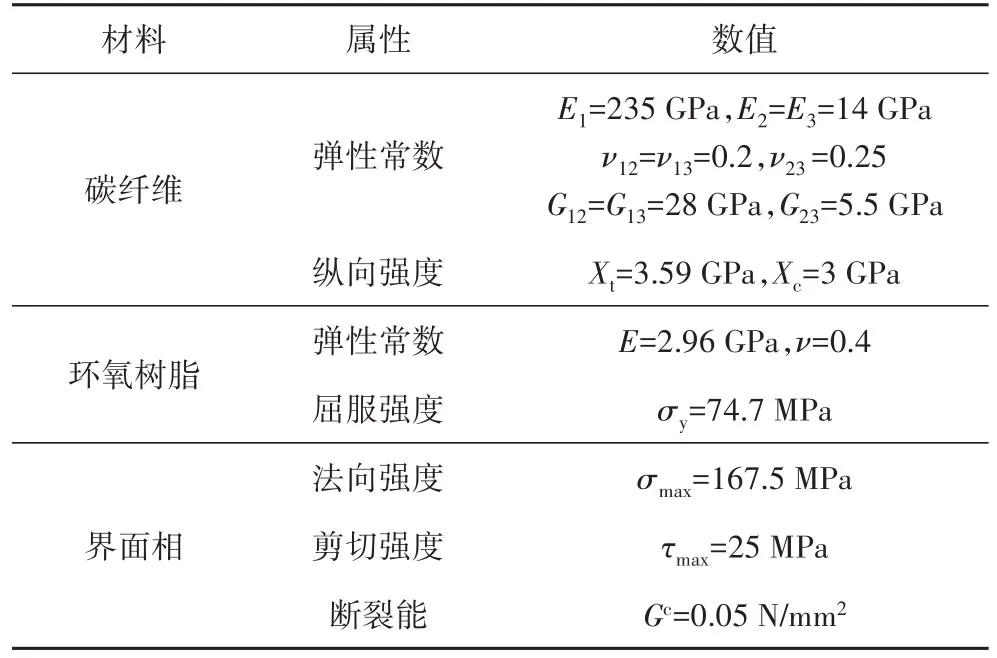

经典Hashin[11]失效准则对于宏观碳纤维复合材料失效分析已得到验证和认可,但由于微观CFRP复合材料分别由微观碳纤维和基体组成,因此Hashin失效准则对于这种微观结构是否仍然适用尚无定论。为了探究CFRP复合材料微观切削机理,在建模时纤维与基体分开建模,在定义其失效准则时也应分开定义,纤维被定义为横向各向同性的弹性材料,采用最大主应力失效准则,基体被定义为各向同性的弹塑性材料,采用剪切失效准则[12],材料参数如表1所示。

表1 材料参数[1]Tab.1 Material parameters[1]

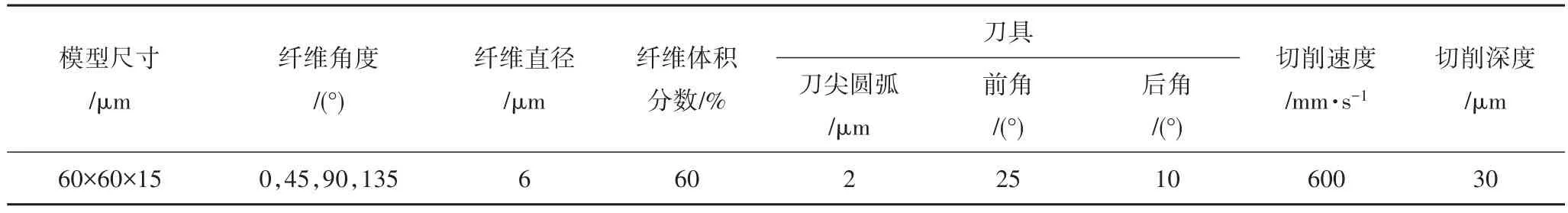

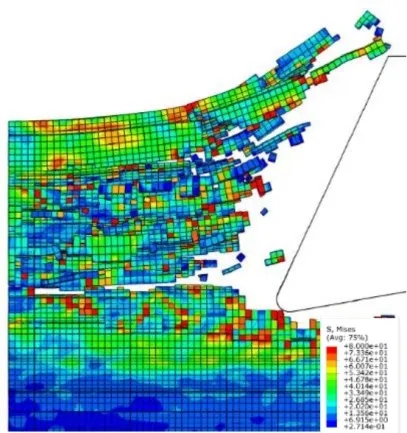

选用Abaqus/Explicit分析模块进行模型构建,模型参数如表2所示。模型底部和背部施加固定约束,纤维和基体相单元类型为C3D8R,单元大小为1 μm,接触类型为通用接触,摩擦因数为0.3[13],纤维与基体间的界面相均采用界面内聚力行为,纤维随机分布,体积分数为60%,刀具设为刚体壳单元,不同纤维角度模型如图1所示。

表2 模型参数Tab.2 Model parameters

图1 不同纤维角度模型Fig.1 Different fiber orientation models

2 仿真结果分析

0°纤维角度CFRP切削仿真结果如图2(a)~(c)所示。当刀具接触材料时,纤维沿着切削方向承受挤压作用力,当压缩应力达到压缩强度时,单元失效并被删除,如图2(a)所示。随着刀具前刀面向前推移,界面开裂,脆性纤维开始逐渐弯曲,并且前端纤维束由于在力的作用下沿前刀面不断滑移,在滑移与刀具进给的双重作用下纤维束所承受的弯曲程度不断加大,最终导致纤维束被折断,如图2(b)~(c)所示。

图2 0°纤维角度CFRP切削仿真结果Fig.2 Simulation results of CFRP cutting failure of 0°fiber orientation

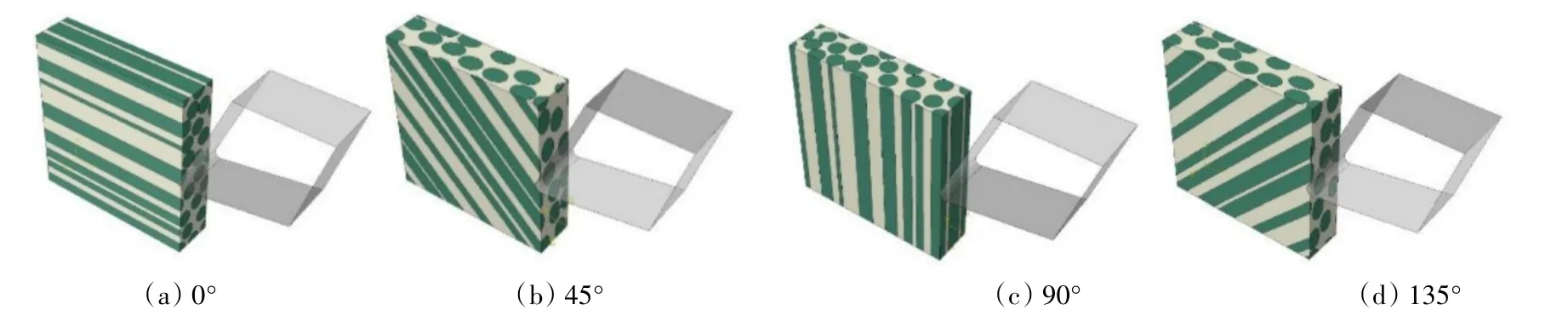

在单独观察基体切削时发现,部分基体单元在刀具没有完全接触时就已经被破坏删除,如图3所示。这说明基体损伤并不完全是由于刀具切削引起的。在刀具切削过程中,一部分基体在刀具的切削作用下形成切屑,而另一部分则是由于在纤维束的挤压作用下被破坏,这是因为碳纤维复合材料由脆性的碳纤维和韧性的树脂基体组成,两者强度极限相差较大,前者是后者的若干倍,当刀具进行切削时,基体比纤维更快地达到破坏强度而失效,此时的碳纤维并未完全达到破坏强度而得以留存,这部分纤维束在力的作用下变形剧烈,在此过程中对周围基体造成强烈挤压,导致周围基体被破坏。

图3 基体切削仿真结果Fig.3 Simulation results of matrix cutting

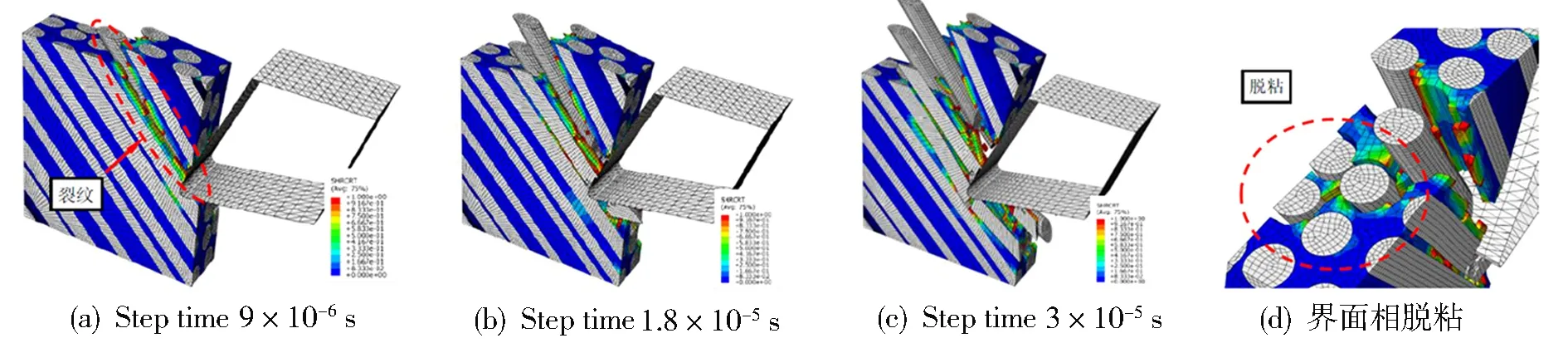

45°纤维角度CFRP切削仿真结果如图4(a)~(c)所示。当刀具接触到材料时,基体在剪切力的作用下达到剪切强度后产生裂纹,如图4(a)所示,随着裂纹的扩展材料进而发生断裂。材料边界上的纤维束沿纤维方向受到来自前刀面的力,致使纤维相对于包裹的基体有沿纤维方向滑动的趋势,此时界面相承受来自纤维与基体间的剪切作用,当剪切力达到剪切极限时界面相被破坏,界面相发生脱粘失效,如图4(d)所示,此时纤维与基体分离,纤维在力的作用下被“顶出”,被去除的材料随着刀具的进给最终形成块状切屑,如图4(b)~(c)所示。

90°纤维角度CFRP切削仿真结果如图5(a)~(d)所示。随着刀具的进给纤维主要受到垂直于纤维方向的挤压作用,当其达到纤维所承受的最大压缩强度时纤维发生断裂,断裂的位置主要集中于三处,I处为纤维与刀尖接触的地方,此处由于受到来自刀尖的强烈挤压,因此最先达到破坏极限而断裂,如图5(a)所示。

随着接触点纤维的断裂与刀具的进给,位于纤维与刀具接触点两端的II处和III处发生弯折并相继断裂,如图5(b)所示,随后的纤维束在刀尖与前刀面的不断挤压下也先后发生刀尖接触部位及两端的折断,II处与III处折断位置距离I处为5~21 μm。

135°纤维角度 CFRP 切削仿真结果如图6(a)~(c)所示。由图6(a)可以看出随着刀具的进给,接触点的纤维与基体间发生脱粘,纤维在刀具的挤压下沿界面开裂,开裂最大长度为35 μm,在此过程中纤维束承受较大弯曲变形,当弯曲达到破坏极限时产生断裂,其断裂点发生在刀刃下方,如图6(b)所示。刀具对前端材料的推挤作用导致基体在刀尖接触部位产生较大裂纹,且裂纹上方部分纤维束由于受到来自前刀面力的作用,相互间挤压剧烈,并沿垂直于纤维方向产生滑移,因此刀刃上方所作用的基体,其承受的应力大于刀刃下方的基体,这使得刀刃上方的基体更快地被破坏;同时由于刀具的作用,基体在刀尖接触部位会产生较大的裂纹,且随着刀具的进给裂纹沿纤维方向不断扩展,如图6(d)所示。

图4 45°纤维角度CFRP切削仿真结果Fig.4 Simulation results of CFRP cutting failure of 45°fiber orientation

图5 90°纤维角度CFRP切削仿真结果Fig.5 Simulation results of CFRP cutting failure of 90°fiber orientation

图6 135°纤维角度CFRP切削仿真结果Fig.6 Simulation results of CFRP cutting failure of 135°fiber orientation

3 实验验证

以CFRP单向板为实验对象,实验平台包括长征四轴三联动立式加工中心KVC800/1,Kistler-9253B三向压电式测力仪。实验采用与仿真相同的加工参数,其中刀具转速为2 000 n/min、进给速率30 mm/min、切深0.1 mm,以此对不同纤维角度CFRP单向板进行切削实验并采集切削力。由于实验与仿真模型尺度相差较大,因此实验与仿真结果均取单位厚度上的切削力进行比较,对比结果如图7所示。

图7 实验与仿真结果对比Fig.7 Comparison of experiment and simulation results

由图7可知,实验与仿真所得结果变化趋势吻合,但仿真所得到的切削力普遍比实验小,这是由于模型结构复杂,在仿真过程中,当单元达到破坏强度后将自动被删除,不再承受任何方向的力,而在实际切削过程中,破坏的材料形成切屑后,部分切屑仍会留存于纤维束间继续承受力的作用。分析图7切削力可知,切削力随着纤维角度的增加先增大后减小,当纤维角度为90°时达到最大。从材料微观角度分析,当切削0°纤维时,由于刀具进给方向与纤维铺向相同,此时主要发生界面相开裂,由于界面相破坏强度较低,因此切削所得到的力也较小。随着纤维角度的增大,被切削到的纤维占比不断增加,越来越多的纤维束与基体被破坏,而破坏纤维与基体所需要的力要比界面相大得多,因此切削力逐渐增大。当纤维角度达到90°时,被切削纤维占比达到最大,且在切削过程中,刀具的进给方向垂直于纤维方向,纤维之间的挤压最为剧烈,此时破坏纤维所需要的力达到最大。切削135°纤维时,纤维在刀具的挤压作用下,主要以断裂为主,因此切削力比90°纤维小。实验结束后,采用扫描电子显微镜(JMS-6308LV)对切削表面形貌进行观察,结果如图8所示。通过观察不同纤维角度微观破坏形貌可以发现,在相同切削条件下,不同纤维角度导致不同形式的微观破坏,由于纤维破坏强度比基体高出两个数量级,因此在切削过程中导致基体被破坏而纤维裸露的微观形貌;同时由于纤维是脆性材料,因此在刀具作用下纤维多处发生断裂,这与仿真结果所得到的纤维破坏形式相同。

图8 不同纤维角度切削实验微观破坏形貌图Fig.8 Microscopic destruction topography of different fiber orientation cutting experiments

4 结论

通过零厚度内聚力单元来模拟界面相,并采用圆柱状纤维随机分布等方法对真实CFRP复合材料进行建模,通过四种典型纤维角度进行切削仿真,探究了不同纤维角度下UD-CFRP复合材料的微观切削机理,最终通过实验得到验证,得出以下结论:

(1)不同纤维角度下CFRP的微观破坏形式不同,切削0°CFRP时破坏主要以界面开裂和纤维折断为主,切削45°和90°CFRP时主要是刀具的侵入破坏,大量的纤维束在此过程中被折断,切削135°CFRP时则发生纤维的断裂和沿纤维方向的裂纹,纤维断裂点在刀刃下方;

(2)结合UD-CFRP的微观仿真及实验可知,在复合材料切削过程中切削力随着纤维角度的增加先增大后减小,当纤维角度为90°时达到最大;

(3)在复合材料切削过程中,由于基体相对于纤维来说过于脆弱,当部分基体过早的被破坏后,未达到破坏强度的纤维束在刀具的作用下会对周围基体形成强烈挤压,致使纤维束周围的另一部分基体被破坏,即基体的破坏分为两部分,一部分是由于刀具切削的作用,另一部分则是由于各个纤维束间的变形挤压。