浅谈CFD流场模拟在SCR脱硝系统中的应用

2019-11-01李鹏飞航天凯天环保科技股份有限公司

文/李鹏飞,航天凯天环保科技股份有限公司

1 CFD流场模拟说明

选择性催化还原法SCR脱硝工艺的化学反应原理复杂多变,包括原烟气与氨空混合气的混合、烟气对流、浓度分布;各相之间的热传导;氮氧化物的还原与二氧化硫的氧化控制等。

CFD在这一过程中选择的模型有:传统的k-ε模型用以模拟烟气湍流流动;物质的输运模型来模拟各种物质间的混合;使用扩散模型来模拟SCR反应器内的化学反应,使用均匀的多孔介质模拟蜂窝式或板式催化剂孔结构。用于混合、稀释氨气的气体多直接抽取空气,因其混合气体积与需要治理的烟气体积相差巨大,且还原反应释放的热量也微乎其微。所以不考虑温度分布对流场带来的影响。通常模拟的过程按如下步骤进行:

1)根据SCR反应器的初步布置形式确定SCR反应器建模。2)根据模拟计算的需要对建模建立网格划分;3)确定最终建模;4)确定各种参数和边界条件;5)计算到收敛;6)分析计算的结果;根据计算结果对反应器、烟道的布局和喷氨系统进行优化设计。

2 CFD流场模拟实际工程应用

2.1 新疆某发电厂2×330MW机组SCR脱硝项目

针对SCR改造工程进行了流场均匀性对比分析,旨在解决原方案中流场不均引起的催化剂堵塞积灰、氨逃逸及脱硝效率问题。

通过流场优化设计,对反应器入口烟道导流板进行改造,如图所示。最终优化方案满足下列指标要求:

第一层催化剂上游烟气速度分布:相对标准偏差CV小于10 %;

第一层催化剂上游烟气入射催化剂角度(与垂直方向的夹角):小于10°;

第一层催化剂上游温度分布:最大绝对偏差10℃以内;

第一层催化剂上游NH3浓度分布:相对标准偏差CV小于5%。

模拟工况为:处理烟气量1300000 Nm3/h,温度395℃,几何模型如图所示。通过优化SCR反应器入口导流板,得到合理的角度、和浓度分布。

图:第一层催化剂层上游截面速度偏转角分布

图:第一层催化剂层上游截面浓度分布

进入超低排放改造以来,电力行业氮氧化物排放标准由100mg/Nm3降低至50mg/Nm3,电厂通过增加催化剂安装层数、增加氨气喷射量等措施达到达标排放。带来了氨逃逸增加,硫酸氢氨堵塞空预器等问题。本项目改造前做了流场模拟优化,对SCR反应器入口导流板进行调整。调整后速度相对标准偏差从15.88%下降到9.55%,最大速度偏转角由24.66°下降到9.85°,浓度相对标准偏差由10.3 6%下降到4.82%,同时整个系统阻力下降23Pa,整体性能提升较大。

2.2 湖南某发电厂660MW机组脱硫入口烟道流场优化

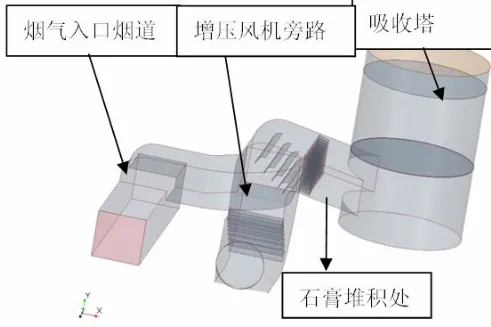

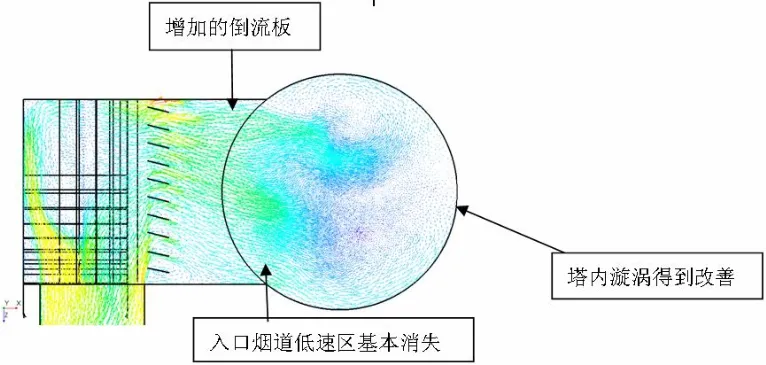

流场模拟不仅在脱硝系统得到应用,正逐步变成一种常用的设计辅助工具,如湖南某发电厂660MW脱硫机组运行后,脱硫塔入口烟道常有石膏沉积。情况严重时,沉积的石膏固体占据烟道截面近1/2,严重影响系统稳定运行。对此情况所做的流场模拟发现,因脱硫塔入口烟道存在直角转弯,在低负荷运行条件下,吸收塔内烟气旋转严重,带动喷淋后下落的石膏浆液一同旋转。进入入口烟道的低速区沉积下来。模拟通过在脱硫塔入口处增设导流板,有效地改善了入口烟气分布,塔内漩涡明显减小。模拟工况为:处理烟气量1260000 Nm3/h,温度150℃,几何结构如图所示:

图:入口烟道布置情况

图:模拟发现低速区

图:原布置速度矢量图

图:增加倒流板优化后速度矢量图

实际改造后经长时间运行,吸收塔入口烟道未再发现石膏大量堆积现象,验证了流场模拟分析的正确。

3 总结

现在计算机技术的发展使得复杂的烟气流动、扩散、化学反应等在预测方面成为可能。通过CFD流场模拟可以很好的指导设计人员的工作,保证系统治理指标的实现。同时在烟气治理方面,CFD流场模拟不仅仅应用在SCR脱硝系统,在湿法脱硫、半干法脱硫、湿式电除尘等设计上也得到了广泛应用,作用越发重要。