温度场对航空发动机转子超转破裂的影响

2019-10-31张春成汪好陈国光

张春成,汪好,陈国光

中国航发商用航空发动机有限责任公司,上海 200241

民用航空发动机的转子设计需满足适航规章[1-3]针对转子超转试验的要求,CCAR 33.27本质上要求发生超转转速时转子不会破裂,超转所导致的轮盘各个位置处的尺寸增长不超过批准的尺寸限制,并采用相应的超转考核试验,对分析方法和破裂转速进行验证。

目前国内外广泛采用的超转破裂转速预测方法为平均应力法[4-6]。平均应力法假定轮盘为理想塑性材料,根据线弹性应力分析得到的轮盘截面平均应力预测轮盘的破裂转速。由于现代航空发动机轮盘常用材料的性能与理想塑性材料有较大差异,线弹性分析的应力分布也不能反映轮盘在接近破裂时大范围深度屈服的复杂应力、应变状态和分布,在预测破裂转速时必须用工程方法引入修正因子。而修正因子确定方法,需要大量的轮盘破裂试验才能建立。

应用轮盘的弹塑性分析和局部破裂准则来预测轮盘破裂转速的方法,目前国内外已有相应的研究工作[7-16]。与平均应力法不同,极限应变法是一种采用基于能量的方法来预测轮盘的失效,破裂随着轮盘转速的增大,当轮盘内任一局部点的等效应变或变形能达到材料的极限应变或极限应变能时,轮盘破坏。

但尚未涉及温度载荷对超转破裂转速的影响的研究领域。CCAR33.27超转适航AC文件明确要求分析和试验确定的超转转速,必须基于温度和温度梯度的最不利组合。因此,开展温度和温度梯度超转破裂影响的研究工作是支撑CCAR33.27转子超转符合性分析及试验验证的重要一环,工程意义重大。

本文针对某型航空发动机涡轮低压转子,探索温度和温度梯度对转子超转破裂的影响因素及影响程度。分析结果显示,高温下的材料性质和温度梯度对轮盘超转破裂特性和超转破裂转速具有不可忽视的影响。

1 研究思路及方法

1.1 研究思路

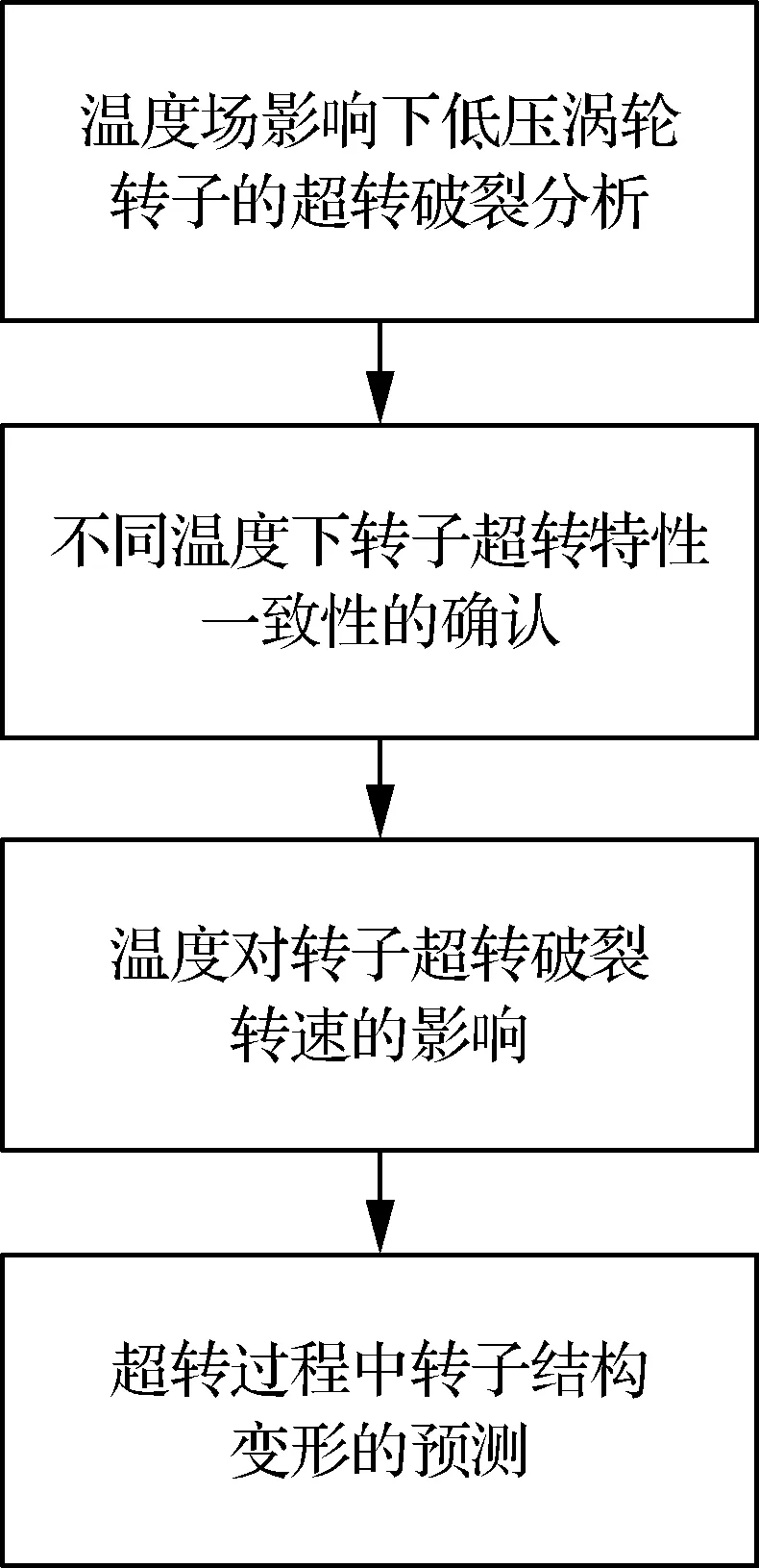

本文的研究思路如图1所示:

1) 首先选取某型航空发动机低压涡轮转子进行基于极限应变法的二维超转破裂分析。

2) 通过比较转子红线转速(注:红线转速是指发动机在所有工作状态工作时都不能超过的最大物理转速)温度场和常温下的超转特性计算,确认转子的超转特性的一致性。

3) 基于高温和常温条件下的转子超转一致性,评估温度场对航空发动机转子超转破裂的影响。

4) 最后,在轮盘超转分析中可以对转子结构变形进行预测。

图1 研究思路流程

1.2 研究方法

基于极限应变方法确定转子的破裂转速的详细介绍参见文献[17-20]。

低压涡轮盘材料的真实应力-应变的拉伸在颈缩点以前的曲线,是从拉伸试验的常规应力-应变曲线转换获得。从颈缩点到最终破坏点假定为直线。最终破坏点根据试验得到的拉伸强度、延伸率和截面收缩率算得。

随着轮盘转速逐渐增大,任一点的真实等效应变达到材料的真实极限应变时,轮盘由该点破坏,此时的转速就是轮盘的破裂转速。

2 温度场影响下低压涡轮转子的超转破裂分析

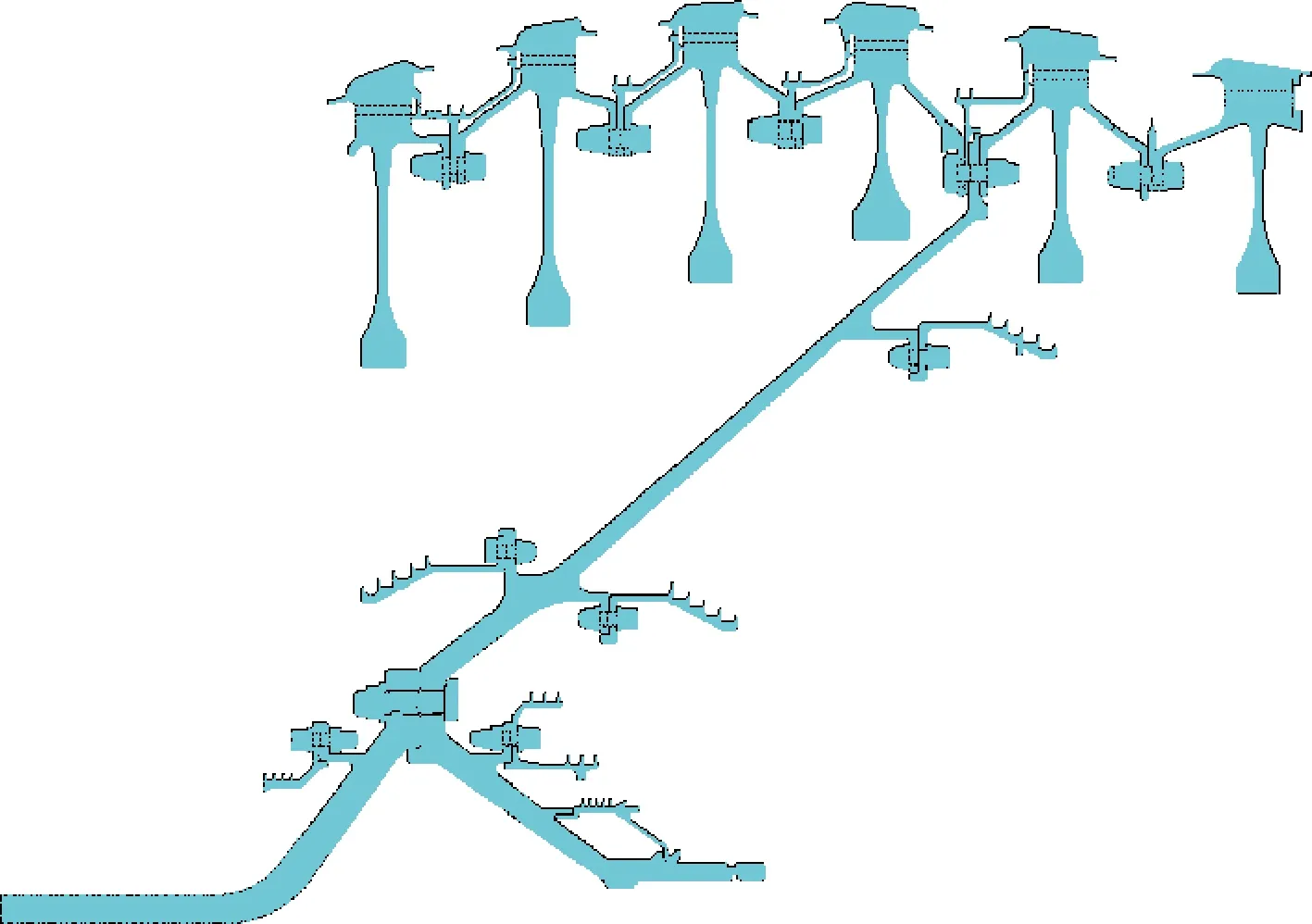

本文采用极限应力应变法开展某型航空发动机低压涡轮6级转子结构的超转破裂分析。转子结构二维模型如图2所示。

图2 某型航空发动机低压涡轮转子几何模型

有限元模型采用轴对称单元,单元类型为plan183单元,在涡轮轴前端面加载轴向位移约束,加载载荷为涡轮转子的红线转速下的温度场和离心力载荷,计算软件采用ANSYS mechanical。

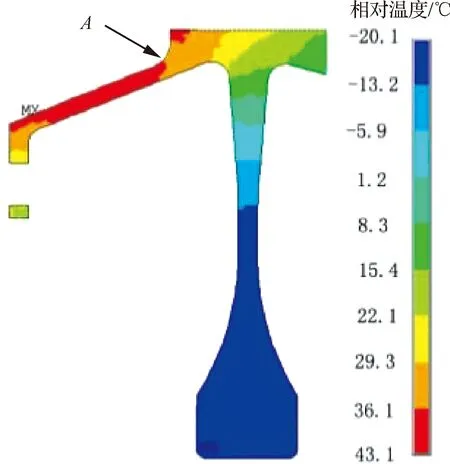

基于弹塑性材料性能,采用大变形多步分析的设置求解。第一步,先按红线转速状态下转子的温度分布开展分析,然后通过逐步提高转子的转速,分析不同转速下,转子应力、应变、变形分布的变化。当有限元分析模型的最大应变部位的应变达到材料对应的极限应变时,认为结构破坏,该时刻对应的转速即为破裂转速,最大应变部位即为破裂部位。图3显示了低压涡轮转子红线转速对应的温度分布。

图3 低压涡轮转子红线转速对应的温度分布

3 不同温度下转子超转特性一致性的确认

3.1 低压涡轮转子破裂裕度最小的轮盘

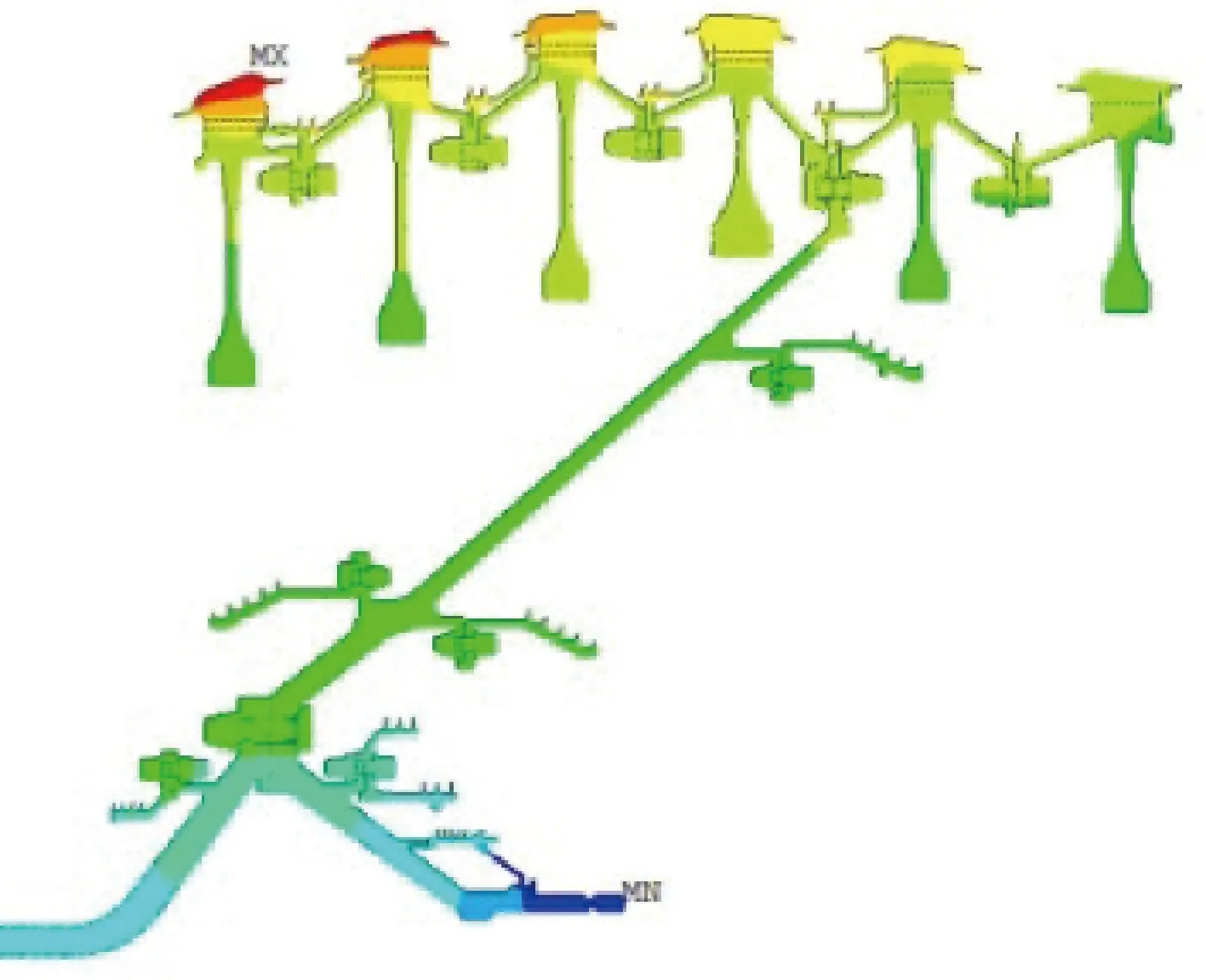

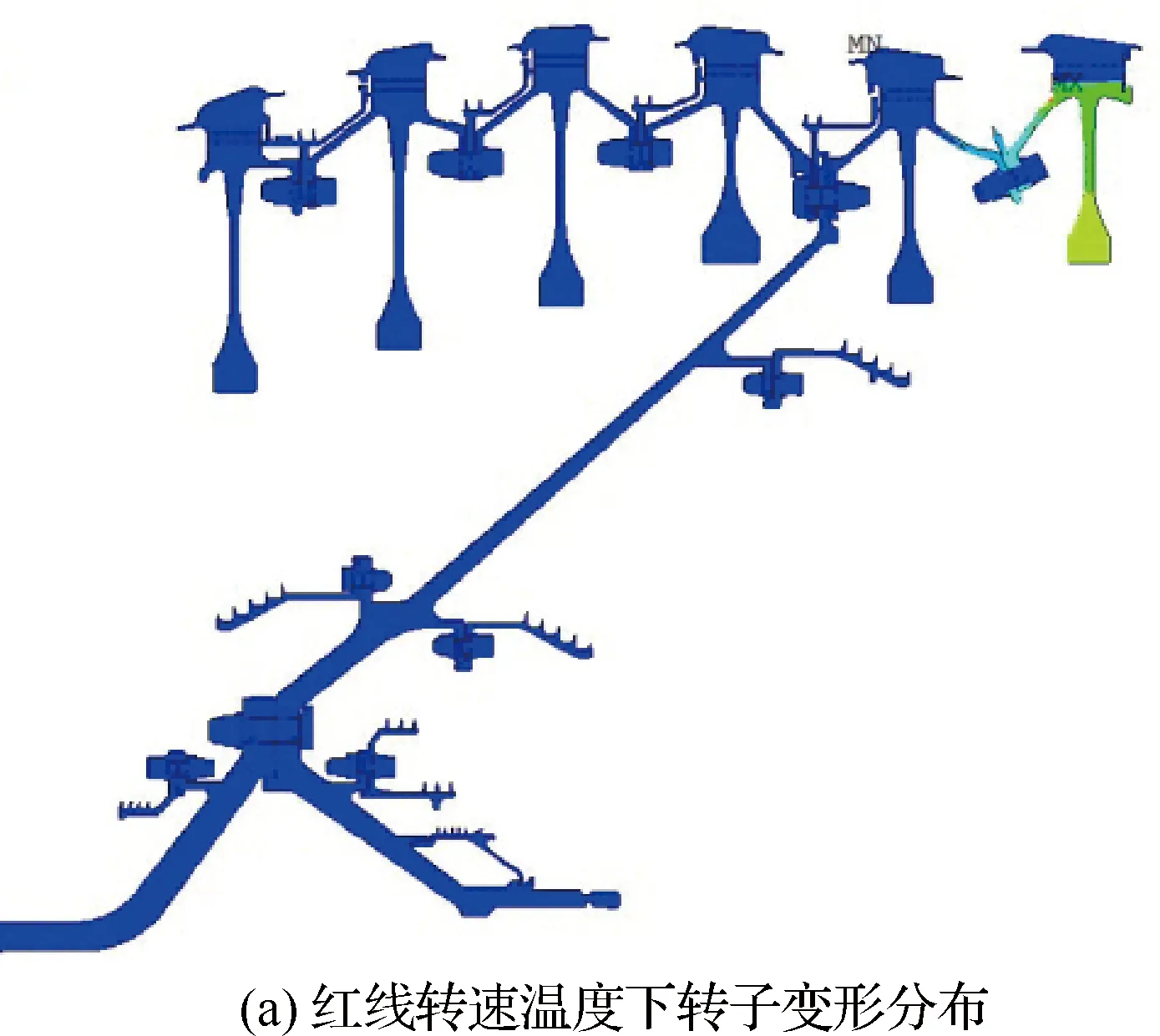

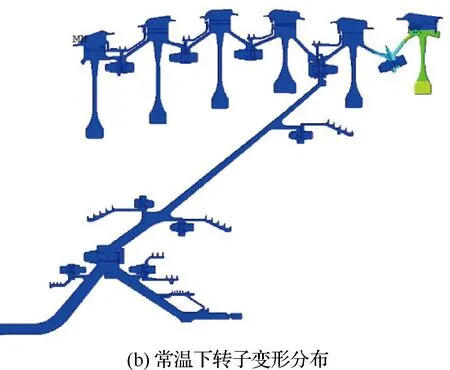

如图4所示,在红线转速对应的温度和常温状态下,低压涡轮转子转速增至破裂时的应变、变形的特点及分布规律一致。在红线转速温度和常温的不同温度条件下,随着转子转速的逐渐增加,转子的最高应变及最大位移部位都逐渐转移到低压涡轮第6级盘。在红线转速温度和常温条件下,第6级盘都是转子组件中超转破裂裕度最低的轮盘。第6级盘超转破裂时,其余5级盘的应变及结构变形都很小,其余5级盘的最大应变都小于第6级盘最大应变的10%。

图4 红线转速对应温度与常温下低压涡轮转子变形分布

3.2 第6级盘应变分布趋势和预测破裂起始位置

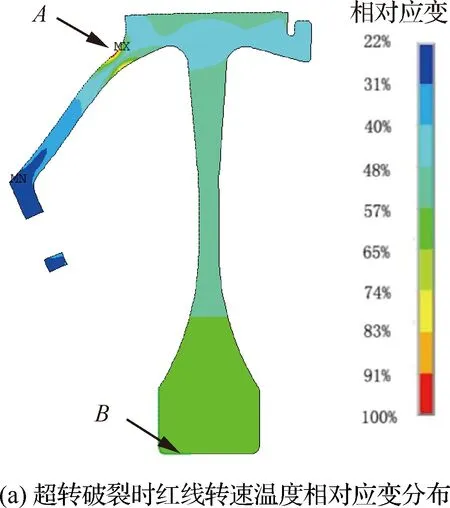

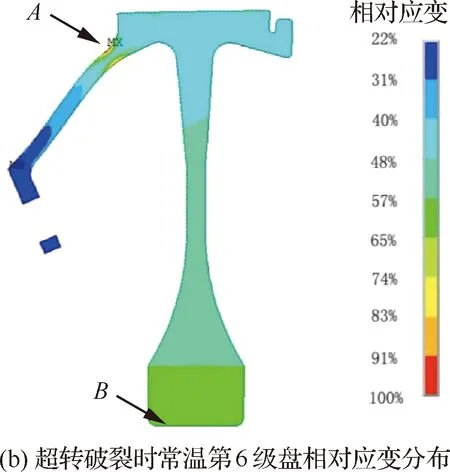

如图5所示,在红线转速温度和常温条件下,第6级盘在超转破裂时的相对应变分布(以破裂位置应变为100%)。与常温情况相同,红线转速温度载荷下,最高应变亦发生在轮盘伸长臂外缘的折角处(位置A)。因此,在红线转速温度和常温的不同温度条件下,第6级盘的预测超转破裂位置与常温结果一致。

比较图5也可看到,红线转速温度条件下,第6级盘中应变分布趋势与常温结果一致,但盘心部位(位置B)的应变略高,这是由于盘心热应变的影响所致。

图5 红线转速对应温度与常温下第6级盘在超转破裂时的相对应变分布

3.3 超转关键部位的应变增长规律

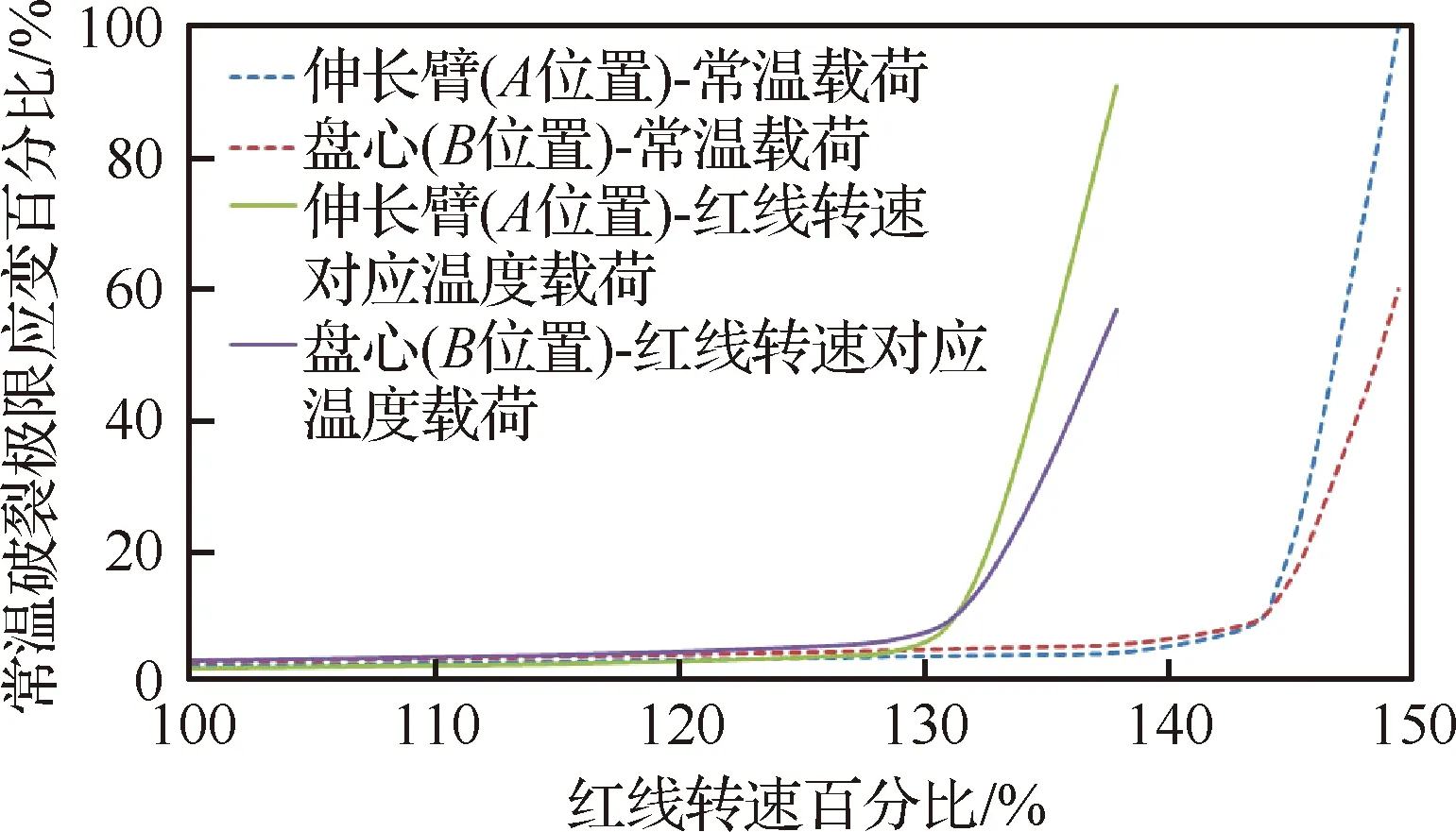

图6是红线转速对应温度与常温下第6级盘最大应变部位(伸长臂上端外侧A位置)和次最大应变部位(盘心B位置)应变随转速变化曲线。

图6 第6级盘关键部位的应变随转速变化曲线

由图6可知,虽然红线转速对应温度场和常温下的温度条件截然不同,但2种情况下第6级盘应变最高部位与次高部位的应变-转速曲线却呈现同样的应变增长规律。2组转速-应变曲线都出现“拐点”。在“拐点”前,伸长臂A位置及盘心部位的应变随转速缓慢增长,盘心处的应变略高。在“拐点”处,伸长臂A位置的应变开始反超,然后两处的应变都随转速急剧增长,但伸长臂A位置的应变增长速率要比盘心快得多。当伸长臂A位置的总应变达到了材料的极限应变时,轮盘破裂。图6显示,在红线转速对应温度场和常温的不同情况,当伸长臂上端的应变达到破裂应变时,盘心部位的应变都还有一定的安全裕度。

3.4 高温与常温下超转特性的一致性要求

综合3.1~3.3节的分析结果可见,在高温和常温的不同条件下,低压涡轮转子超转特性显示了以下的一致性:

1) 第6级盘都是转子组件中破裂裕度最低的轮盘。

2) 第6级盘中应变分布趋势一致,预测的破裂起始位置都是在第6级盘外侧。

3) 超转关键部位的应变增长规律一致。

在考察温度对超转破裂转速的影响之前,确认包括以上3项内容的转子在高温与常温下超转特性的一致性非常重要。CFR 33.27 AC No. 33.27-1文件[21]要求,只有经过试验验证的分析方法才能用于轮盘的超转分析。极限应变法的超转分析结果,反映了转子结构在转速从起始、增大直至破坏的整个过程中,应力-应变状态和分布的变化历程。在这个变化历程中,图5所示的第6级盘的变形特征是轮盘在高转速时发生的塑性应力-应变重分布的结果,而这样的变形特征也决定了破坏必然首先从伸长臂上端外侧开始。图6所示的破裂起始位置的应变增长规律则决定了轮盘的破裂转速。所以,极限应变法的超转破裂试验验证不仅要验证破裂转速,也要验证包括上述3项的轮盘超转特性,而经过常温超转破裂试验验证的超转分析方法只有在确认了高温与常温条件下转子超转特性的一致性以后,才能用于高温条件的超转分析,才能比较不同温度下破裂转速的差别。离开轮盘超转特性讨论破裂转速是没有意义的。

如果高温与常温下转子的超转特性不一致,如高温与常温下预测的破裂起始位置不同,或者轮盘中应变分布的特征不一致,或超转关键部位的应变增长规律不一样等,超转试验必须在适当的高温条件下进行[22]。

为了准确反映温度造成的材料性能衰退对超转破裂试验结果的影响,如选择在高温条件下进行转子超转破裂试验,试验温度应按预测的转子破裂部位的局部温度确定。

4 温度对转子超转破裂转速的影响

如图6所示,红线转速温度场下的超转破裂转速要比常温下的超转破裂转速低7.7%,可见在温度场影响下,转子的超转破裂转速大幅下降。温度对转子超转破裂转速的影响包括2个方面:① 温度对材料性能的影响;② 热应变对破裂转速的影响。

4.1 材料性能对超转破裂转速的影响

4.1.1 温度造成的材料性能差异对超转破裂转速的影响

第6级盘为低压涡轮转子超转破裂过程中破裂安全裕度最低的轮盘,第6级盘截面各节点温度减去截面平均温度之后的温度差云图如图7所示。轮盘破裂起始位置A的温度比截面平均温度高40 ℃左右。该位置处壁温对应材料屈服强度相比于常温降低了约19%。轮盘破裂起始点材料屈服强度的大幅降低导致轮盘超转破裂转速的显著降低。

图6所示的轮盘关键位置应变随转速的变化曲线中,在“拐点”附近应变从缓慢增长转变为急剧增长是由于关键部位结构进入大范围屈服状态。红线转速温度条件下,“拐点”比常温条件在低得多的转速下出现,说明高温下材料屈服强度下降的影响。图7显示的是红线转速温度条件下第6级盘破裂转速的显著降低,主要是由高温下材料屈服强度的下降造成的。

需要指出,极限应变法分析红线转速温度场条件下的轮盘超转破裂,是根据各节点温度相对应的材料性质计算的。破裂起始点的应变随转速的增长,是根据该点的局部温度对应的应力-应变关系,包括屈服强度和极限应变值,计算确定的。而传统的平均应力分析方法,在考虑温度对破裂转速的影响时,是根据截面的平均温度确定对应的材料强度极限值。如图7所示,轮盘截面平均温度比破裂起始位置的温度低约40 ℃,采用平均温度将低估材料性能下降的幅度,可能导致低估温度对轮盘破裂转速的影响。

图7 第6级盘相对于截面平均温度的温度分布

4.1.2 中值与-3σ材料性能的差异对破裂转速的影响

在适航规章中,对在轮盘超转分析和试验中考虑最不利材料性能的影响有明确要求。CFR 33.27 AC No. 33.27-1文件[21]规定,“破裂转速应该基于尺寸公差、温度和材料特性的最不利组合”。

上文描述的低压涡轮转子超转破裂分析是用不同温度下的材料-3σ真应力-应变曲线开展的。为进一步研究材料最不利性能对超转破裂的影响,更换材料的-3σ弹塑性应力-应变曲线为中值拉伸曲线开展分析。中值材料分析结果与-3σ材料分析结果比较显示:

1) “第6级盘是转子组件中超转破裂裕度最低的轮盘”不变。

2) 第6级盘中应变分布趋势不变,预测的破裂起始位置是在第6级盘伸长臂上端外侧不变。

3) 第6级盘超转关键部位的应变增长规律不变。

4) -3σ材料对应的破裂转速比中值材料的计算结果低红线转速的3.2%。

由于在分析中采用-3σ或中值材料数据会对破裂转速的分析结果产生显著差异,在超转分析和试验中必须按照超转适航要求,采用-3σ材料性能数据。

4.2 热应变对超转破裂转速的影响

传统的平均应力超转分析方法,根据轮盘截面的周向总平均应力来计算破裂转速。在考虑热应力对破裂转速的影响时,以截面的周向平均热应力修正周向总平均应力。由于整个截面上拉、压热应力互相抵消,截面平均热应力的值通常非常小。如本文举例第6级盘红线转速温度场下的截面周向平均热应力仅为0.3 MPa,对破裂转速的影响可以忽略不计。

用极限应变法分析轮盘的超转破裂,温度梯度对破裂转速的影响是根据破裂起始位置的局部热应变来评估的。为了确定破裂起始位置的局部热应变对超转破裂转速的影响,将红线转速对应温度下的超转破裂计算模型中的材料线膨胀系数设置为0,消除热应变的影响。分析结果表明,消除热应变后,破裂转速降低红线转速的0.3%。这是因为,伸长臂上端外侧A位置处温度梯度产生的热应变是压应变,抵消了一些由转速造成的拉伸应变,使破裂转速略有提高。本例局部热应变对超转破裂转速的影响虽然微小,但合理反映了破裂起始位置的实际应力、应变状态。

极限应变法计算的破裂位置的应变实际是用两部分应变组成,温度梯度产生的热应变以及转速载荷产生的拉伸应变,当该处的热应变为压应变时,会抵消一部分转速引起的拉伸应变,此时不考虑温度梯度作用,轮盘的破裂转速会降低,反之,当热应变为拉应变,总应变就是2个应变量的叠加,不考虑温度梯度作用,轮盘的破裂转速会提高。

所以基于极限应变法的轮盘起始位置的破裂转速必须考虑轮盘热应变带来的影响,不能忽略。

5 超转过程中转子结构变形的预测

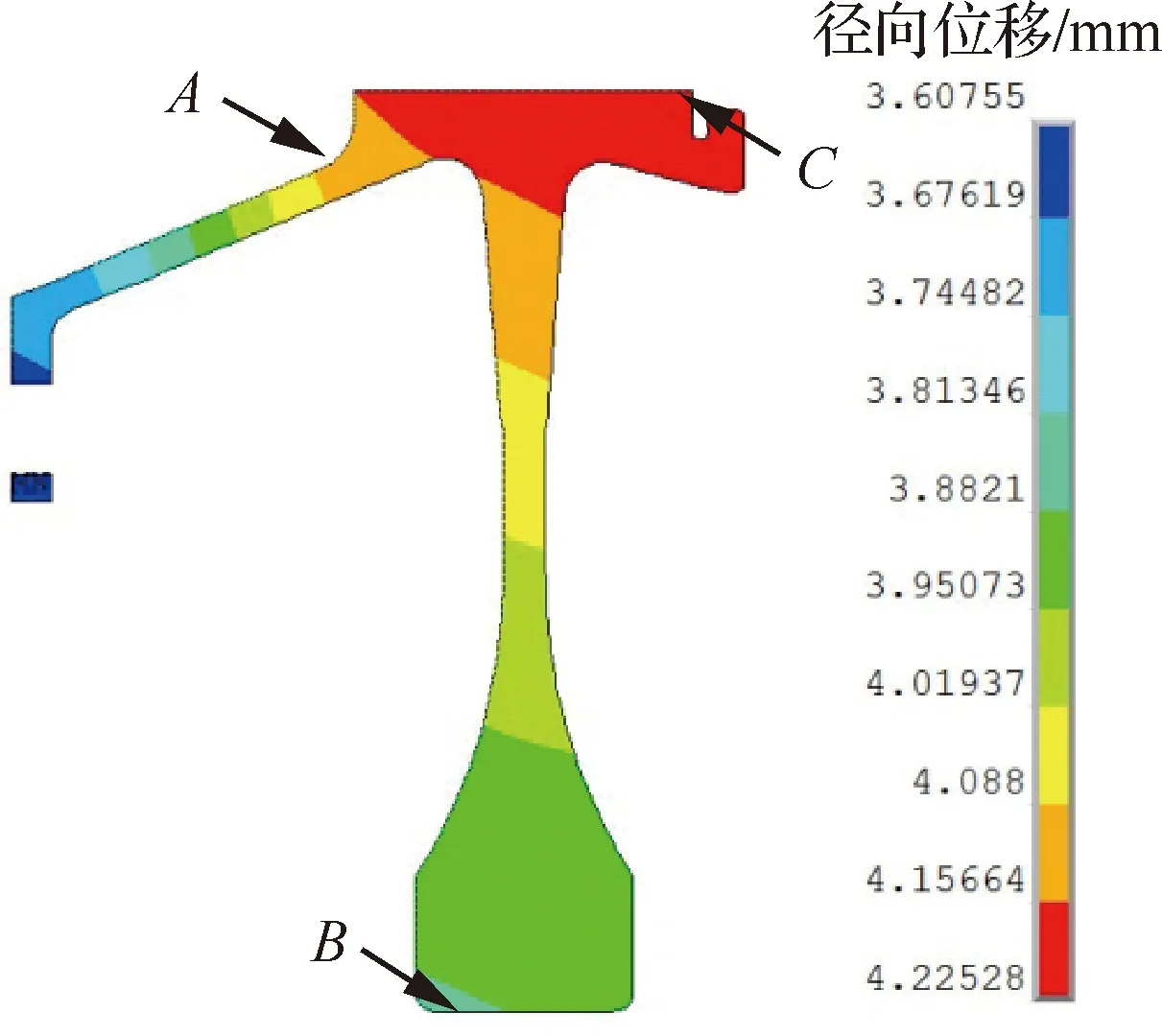

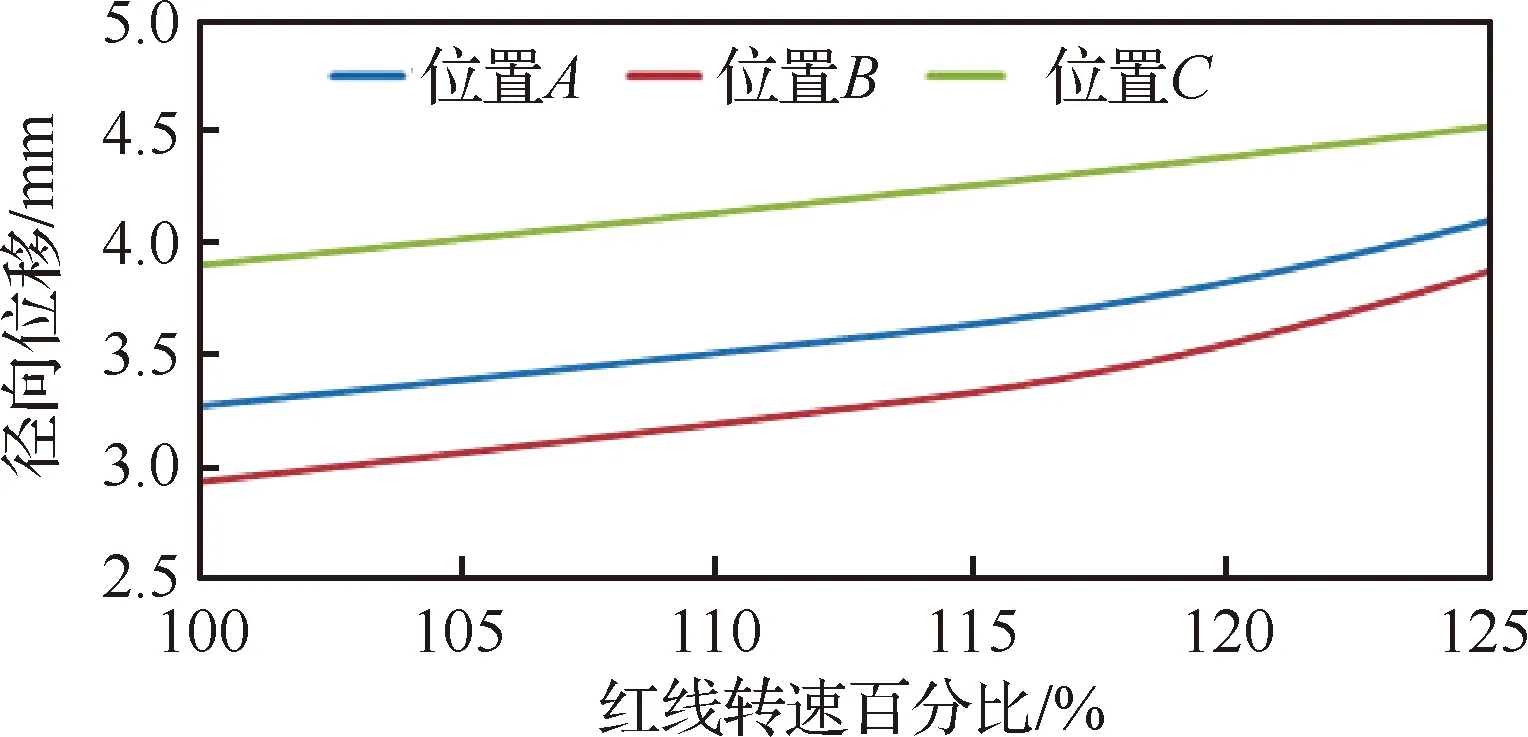

CFR 33.27 AC No. 33.27-1文件[21]要求, 超转分析方法能够“预测转子关键位置处对应于转速的尺寸增长”,同时要求转子在红线转速对应温度载荷,红线转速的120%状态下,转子变形应不超过许用值。

选择第6级盘高应变区A、B位置及轮盘榫头部位C位置作为超转过程中轮盘径向变形关注部位。120%红线转速对应温度下,6级盘位移变形及A、B、C部位径向位移随转速变化曲线分别如图8、图9所示。随着转速的增加,结构中的塑性区不断扩展,结构抵抗变形的能力迅速下降,转子关键破裂部位径向变形曲线呈加速增加趋势。顺便指出,传统的平均应力超转分析方法[22],仅按线弹性分析结果预测轮盘的破裂裕度,不能预测转子关键位置处的弹塑性变形造成的尺寸增长随转速的变化,必须另作轮盘弹塑性变形分析。

图8 120%红线转速时6级盘径向位移

图9 6级盘关键位置径向位移-转速曲线

6 结 论

1) 若常温条件下转子超转特性和高温条件下不一致,超转试验必须在适当的温度条件下进行,试验温度应按预测的转子破裂部位的局部温度确定。

2) 按本例的分析结果,红线转速温度条件下,第6级盘的超转破裂转速比常温下的超转破裂转速低7.7%,可见温度场对转子超转破裂转速的影响非常显著,必须按适航条款的要求认真评估。

3) 红线转速温度下第6级盘破裂转速的显著降低,主要是由高温下材料屈服强度的下降造成的。

4) -3σ材料破裂转速比中值材料计算结果低红线转速的3.2%。在超转分析和试验中必须按照超转适航要求,采用-3σ材料性能数据。

5) 极限应变法计算的破裂起始位置的总应变包含了温度梯度引起的局部热应变,合理反映了热应变对破裂转速的影响。

6) 超转破裂过程中转子的尺寸增长预测需采用红线转速温度分布下转子弹塑性、大变形分析的结果。常温超转分析无法反映转子超转过程中的真实结构变形。