基于碳纳米管薄膜的复合材料层间增韧

2019-10-31于妍妍张远高丽敏曲抒旋吕卫帮

于妍妍,张远,高丽敏,曲抒旋,吕卫帮,*

1. 中国科学技术大学 纳米技术与纳米仿生学院,合肥 230026

2. 中国科学院 苏州纳米技术与纳米仿生研究所 先进纳米复合材料创新中心,苏州 215123

3. 上海复合材料科技有限公司 制造二部,上海 201112

4. 中国商飞北京民用飞机技术研究中心 结构完整性部,北京 102211

碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Polymer Composites, CFRP)具有高比强度、高比模量等特点,已被广泛的应用于航空、航天等领域[1-3]。纤维增强树脂基复合材料多为层压板结构,其优异的机械性能主要表现在纤维的轴向方向,但是纤维/树脂间弱的界面结合力和树脂固有的脆性,使得层压板的层间性能差[4-5]。因此,在轴向压缩、弯曲以及冲击等载荷作用下,复合材料层压板层间容易产生微裂纹并且沿着层间扩展。其中,分层是层压板复合材料最常见的一种失效模式,会导致面内强度、刚度的下降[6],甚至引起层压板整体结构的破坏[7]。目前提高层间断裂韧性的主要方法有Z向增韧[8-9]、基体增韧和层间增韧[10-11]等。Z向增韧包括三维编织技术[12]、面内穿刺[13]以及缝合技术[14]等;其中三维编织工艺复杂并且含胶量难以控制[15],面内穿刺和缝合技术则会降低复合材料的面内性能[16]。基体增韧一般是通过在基体材料中添加高韧性的纳米材料,虽然可以提高基体自身的韧性,但是一定程度上增加了复合材料的加工成型难度。与Z向增韧和基体增韧不同,层间增韧是在复合材料相邻层间插入一个高强高韧的界面相,对复合材料层间树脂区域进行强韧化处理。该技术几乎不改变原有的成型工艺,可大幅度提高复合材料的层间断裂韧性[17-18]。

碳纳米管(Carbon NanoTube, CNT)具有优异的力学性能[19]和大的长径比[20],其在复合材料层间可以起到桥接裂纹、阻碍裂纹扩展的作用[21-23]。在过去的20余年间,中国的研究人员在碳纳米管增强增韧复合材料方面开展了大量的研究工作。例如,在碳纤维表面通过化学气相沉积法直接生长CNT,以期增强纤维和树脂的界面结合。Bekyarova等[24]的研究结果表明,该工艺方法可以使得复合材料的层间剪切强度提高30%。Ashrafi等[25]将功能化CNT分散于树脂基体内,借助真空辅助树脂灌注工艺制得CFRP,Ⅰ型和 Ⅱ 型层间断裂韧性分别提高了13%和28%。此外,将碳纳米管分散、过滤制成巴基纸,然后引入层压板层间[26]、或者直接将CNT分散液喷涂在预浸料表面[5],均可提高层压板的层间性能。这些研究均表明通过引入CNT来提高复合材料层间性能极具前景,但是还有若干挑战性难题尚无解决方案。一方面,在碳纤维表面通过化学气相沉积法直接生长CNT,这种极端高温的生长条件会使纤维的强度下降,进而使材料的整体力学性能受到影响,且目前尚无法实现大规模生产[27-28]。另一方面,CNT的均匀分散仍存在很大的困难,将CNT直接分散到树脂基体中会导致树脂黏度显著的增加,影响成型工艺性且成本较高[29-30]。

近年来,浮动催化化学气相沉积法(Floating Catalytic Chemical Vapor Deposition, FCCVD)制备CNT薄膜受到了国内外研究人员的广泛关注。该方法以乙醇等廉价碳源为原料、一步法获得碳纳米管大尺寸连续薄膜材料,避免了抽滤法制备碳纳米管薄膜工艺中复杂的碳纳米管分散问题。与巴基纸相比,该方法制备的CNT薄膜更为轻薄,具有更可靠的韧性和可加工性。同时,碳纤维基体在常温下沉积CNT薄膜,避免了碳纤维强度的下降。此外,该方法制备的碳纳米管较长,碳纳米管薄膜力学和电、热传导性能更加优异。本文作者前期的研究表明[18,31],将碳纳米管薄膜铺放在复合材料层间,可以使得复合材料的弯曲强度和层间剪切强度分别提高16.04%和21.51%。此外,Ⅰ型层间断裂试验结果表明,在复合材料层间引入碳纳米管薄膜,可以使得I型层间断裂韧性提高45%。

本文采用FCCVD法制备CNT薄膜,原位沉积在单向碳纤维织物表面,将沉积CNT薄膜的碳纤维织物直接铺放到复合材料的中间层,通过真空辅助树脂传递模塑成型(Vacuum Assisted Resin Transfer Molding, VARTM)得到环氧树脂基复合材料。通过增加CNT薄膜的层数提高复合材料层间CNT的含量,探讨CNT薄膜面密度对复合材料 Ⅱ 型层间断裂韧性的影响机制。

1 试 验

1.1 主要原材料

采用FCCVD法制备碳纳米管薄膜,将乙醇、二茂铁、噻吩分别作为碳源、前驱体和促进剂混合注入到高温石英管中,三者比例为96.5wt%、1.9wt% 和1.6wt%。氢气和氩气混合气体作为载流气同时被注入到石英管中。在1 300 ℃高温下,碳源气体迅速裂解合成CNT,大量CNT相互连结缠绕,形成“筒袜状”碳纳米管气凝胶,在载流气的作用下,原位沉积在单向碳纤维织物表面。控制沉积时间得到10层、20层、30层、40层、60层碳纳米管薄膜,分别记为CNT10、CNT20、CNT30、CNT40和CNT60,其对应的面密度分别为2.85、5.72、9.64、12.48、15.51 g/m2。增强体为HFW250U-A12-500型碳纤维单向布(江苏恒神股份有限公司),克重为250 g/m2,丝束大小为12K。树脂基体为Araldite LY 1564 SP CIN(Huntsman公司),固化剂为Aradur 3486 Blue CI(Huntsman公司),树脂与固化剂质量配比为100∶34。

1.2 主要仪器设备

热场发射扫描电子显微镜:Quanta 400 FEG,美国FEI公司;CNC划片切割机:SYJ-800,沈阳科晶材料科技有限公司;金相显微镜:MV6000,江南永新光学;万能材料试验机:E44.104,10 kN传感器,美特斯工业系统(中国)有限公司。

1.3 层压板的制备

将12层碳纤维布以[0]12方式进行铺层,其中第6层碳纤维布表面沉积有CNT薄膜材料。空白对照样与沉积10层、20层、30层、40层、60层碳纳米管薄膜的复合材料层压板分别记作CFRP/CNT0、CFRP/CNT10、CFRP/CNT20、CFRP/CNT30、CFRP/CNT40和CFRP/CNT60。层压板的尺寸为250 mm×250 mm,在第6层和第7层中间铺放聚四氟乙烯(Polytetrafluoroethylene, PTFE)薄膜,在复合材料中形成预制裂纹,PTFE薄膜厚度为35 μm,长度为40 mm。复合材料的成型固化采用真空辅助树脂传递模塑成型(VARTM),固化工艺为100 ℃下恒温4 h,成型压力为0.1 MPa。

1.4 测试与表征

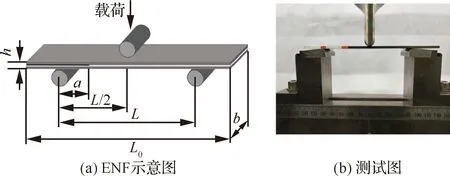

复合材料层压板Ⅱ型层间断裂韧性GIIC测试依据标准HB 7403-96,采用端部开口弯曲(End Notched Flexure, ENF)试验方法测试。图1(a)为端部开口弯曲试验示意图,通过嵌入PTFE薄膜制得试样预制裂纹,有效预制裂纹长度a为25 mm,试样具体参数如表1所示。使用万能材料试验机测试,采用三点弯曲模式,上部加载头半径为5 mm,下部支座圆角半径为5 mm,测试过程如图1(b)所示。跨距为100 mm,加载速率为1 mm/min,载荷下降时停止试验。根据测试的载荷-位移曲线数据计算层压板的GIIC,计算公式为

(1)

式中:P为第2次加载过程中的峰值载荷;δ为弯曲挠度;b为试样宽度;a为有效预制裂纹长度, 即25 mm;L为跨距, 即100 mm。

图1 端部开口弯曲试验和Ⅱ型层间断裂测试过程

表1 Ⅱ型层间断裂韧性测试样品参数

样品包括CFRP/CNT0、CFRP/CNT10、CFRP/CNT20、CFRP/CNT30、CFRP/CNT40和CFRP/CNT60,每组试样5个样品。

2 结果分析

2.1 CNT薄膜微观结构

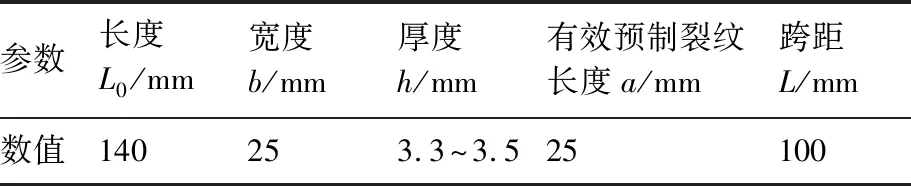

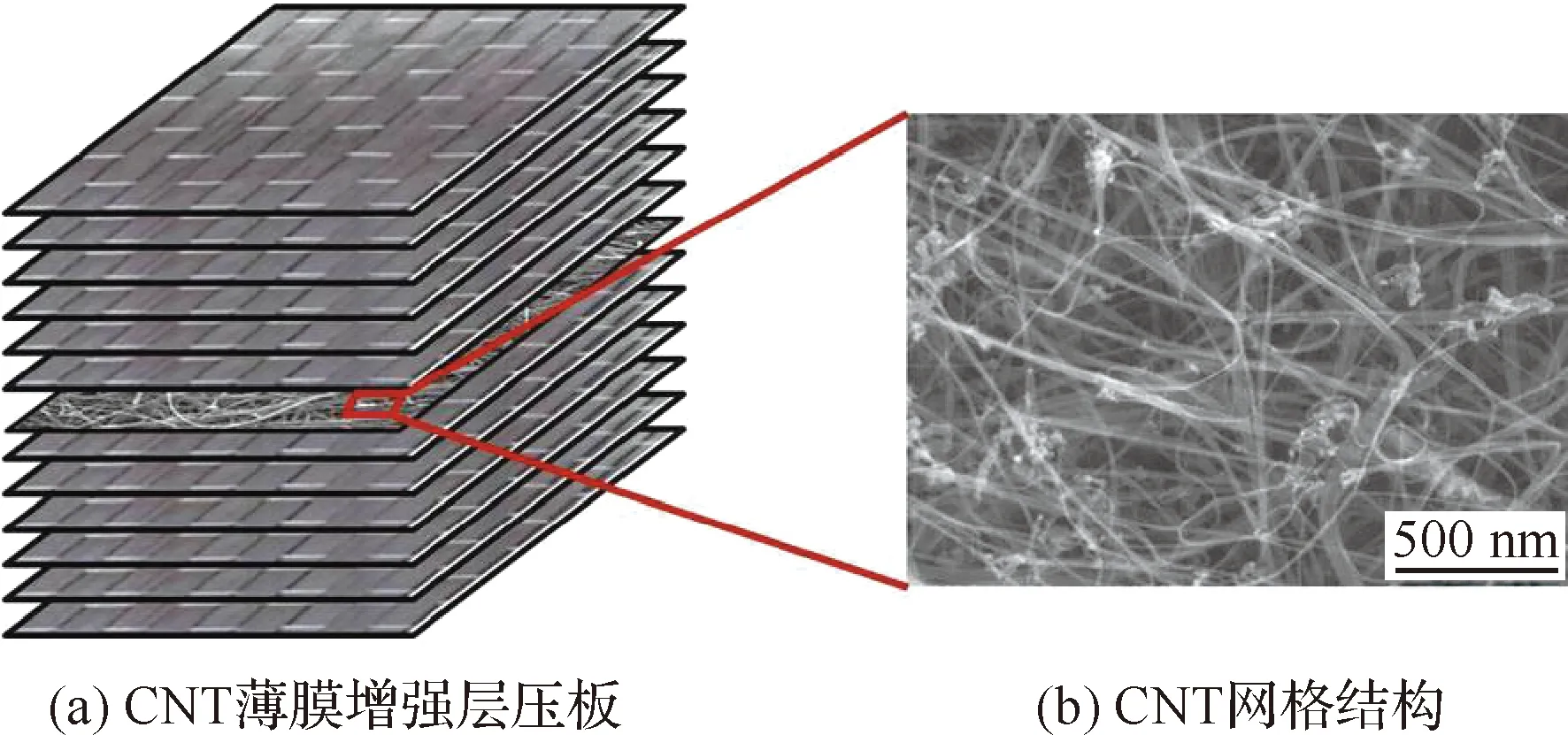

碳纳米管薄膜增强层压板中,将原位沉积的碳纳米管薄膜插层在层压板的中间层,如图2(a)所示;碳纳米管薄膜扫描电镜图(Scanning Electron Microscope,SEM)如图2(b)所示。由图可知,薄膜内碳纳米管具有大的长径比,无规缠绕形成大量的交联点,形成具有自支撑性的网络结构,使得碳纳米管薄膜具有良好的可操作加工性。同时,薄膜中存在大量的孔隙,孔隙的存在使得树脂传递过程中树脂可以在薄膜中进行传递,保证层压板的成型质量。

图2 CNT薄膜增强层压板和CNT薄膜

2.2 金相结构和插层厚度

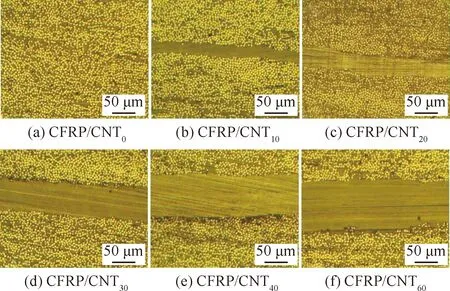

图3(a)~图3(f)分别为CFRP/CNT0、CFRP/CNT10、 CFRP/CNT20、CFRP/CNT30、CFRP/CNT40和CFRP/CNT60试样的截面金相显微镜图像,图像显示随着原位沉积的碳纳米管薄膜层数的增加,CFRP/CNT10、CFRP/CNT20、CFRP/CNT30、CFRP/CNT40和CFRP/CNT60层压板中碳纳米管薄膜插层的厚度逐渐增加,分别为26.31、44.34、77.14、94.07、116.64 μm。

图3 不同层数碳纳米管薄膜复合材料层压板

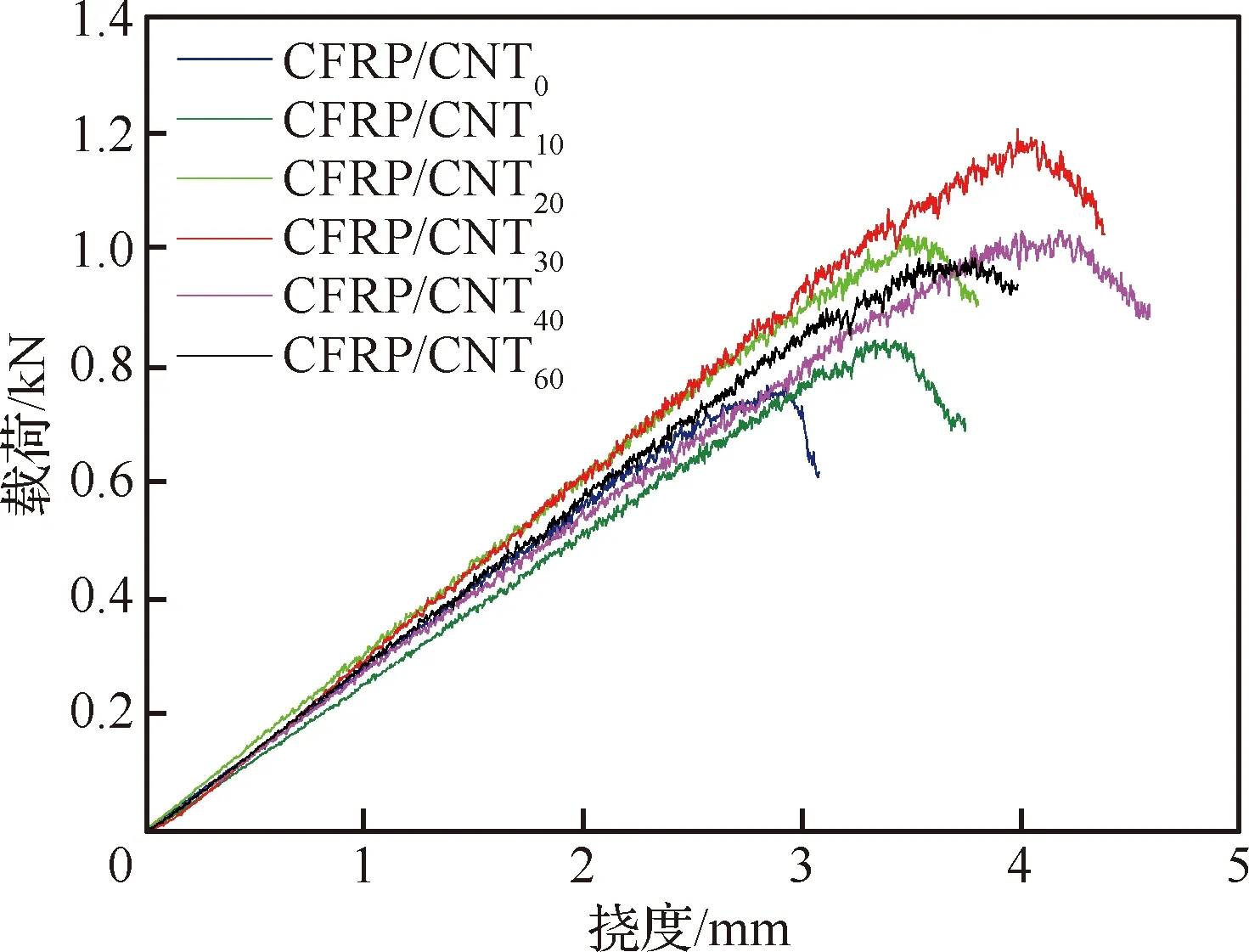

图4 Ⅱ型层间断裂载荷-挠度关系曲线

2.3 Ⅱ型层间断裂韧性

典型的Ⅱ型层间断裂载荷-挠度关系曲线如图4所示,在分层裂纹扩展前载荷呈线性增长,在载荷达到峰值时分层裂纹发生扩展,载荷随之下降。中间层区域引入碳纳米管薄膜后,层压板的 Ⅱ 型层间断裂峰值载荷提高,该值随着碳纳米管薄膜含量的增加而增加。当插层碳纳米管薄膜面密度增加到9.64 g/m2(30层)时,层压板的 Ⅱ 型层间断裂峰值载荷达到最大。此后,随着碳纳米管薄膜面密度的进一步增加,峰值载荷开始降低。当碳纳米管薄膜层数较多时,相互缠绕的碳纳米管网络变密,厚度增加,导致树脂难以在碳管薄膜层中充分浸润。Wang等[32]的研究也表明,当碳纳米管网络结构厚度增加到一定阈值时,会出现浸润困难。因此,随着层压板中碳米管薄膜厚度的继续增加,薄膜内部树脂浸润不良的区域承载能力较弱,最终导致层压板CFRP/CNT40和CFRP/CNT60的峰值载荷下降。

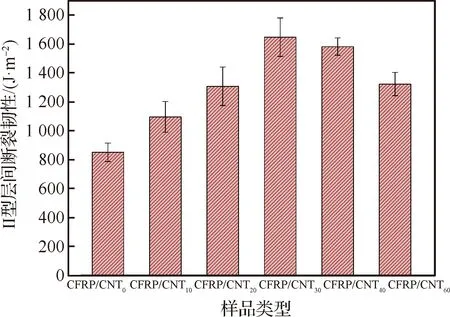

图5为不同试样的Ⅱ型层间断裂韧性,由图可知,层压板的Ⅱ型层间断裂韧性增长趋势与图4相同,CFRP/CNT0、CFRP/CNT10、 CFRP/CNT20、CFRP/CNT30、CFRP/CNT40和CFRP/CNT60的GIIC分别为850、1 096、1 307、1 648、1 582、1 323 J/m2,其中CFRP/CNT30(面密度9.64 g/m2)层间增韧效果最佳,与CFRP/CNT0相比提高了94%。

图5 Ⅱ型层间断裂韧性

Ⅱ型层间断裂破坏主要表现为层压板层间区域在层间剪切力作用下发生分层,裂纹沿着纤维的0度方向发生扩展。Daelemans等[33]通过研究表明,Ⅱ 型层间断裂可分为层内断裂和层间断裂两种模式。因此,本文通过比较CFRP和 CFRP/CNT试样 Ⅱ 型层间断裂界面表面形貌与微观结构,研究层压板 Ⅱ 型层间断裂韧性破坏模式与碳纳米管薄膜增韧机理。

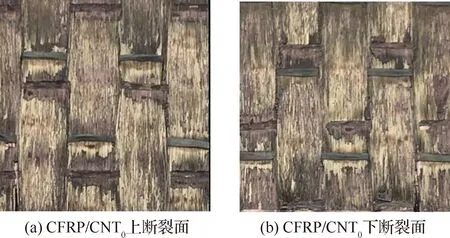

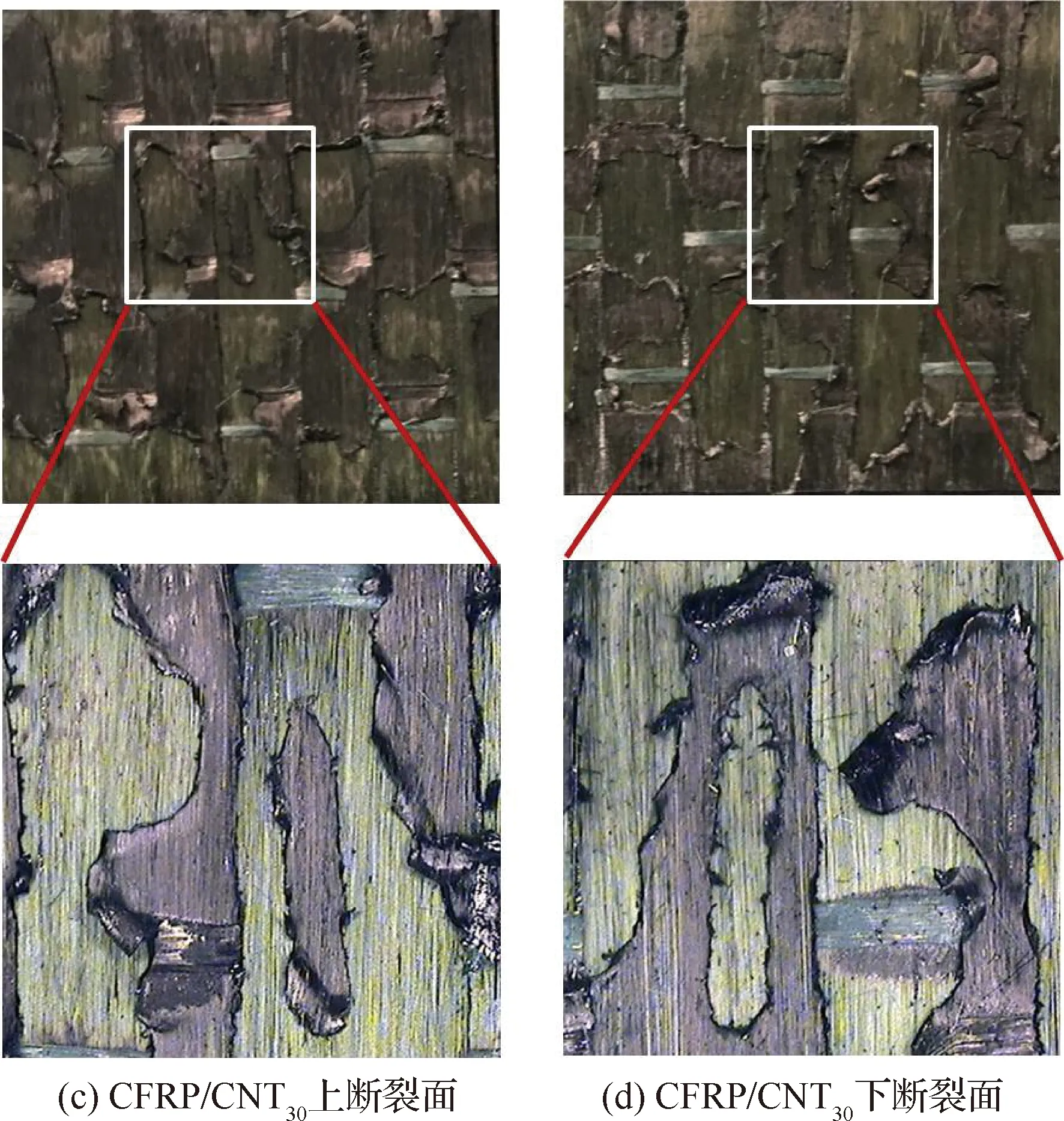

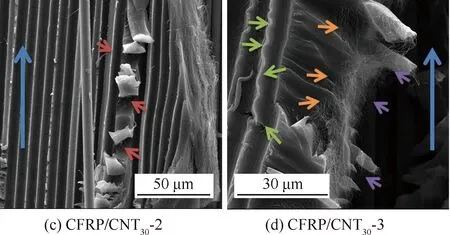

对照样品与CFRP/CNT30插层增韧样品的层间断裂表面形貌如图6所示,图中左右两侧分别为层间分层的对应上下两面。从图6(a)和图6(b)中可以看出,对照样CFRP/CNT0的表面较为光滑,不存在明显的层间区域,破坏模式主要为层内断裂,即碳纤维与树脂结合界面脱粘和树脂基体在剪切力作用下发生剪切断裂。CFRP/CNT30层间增韧样品的分层表面较为粗糙,如图6(c)和图6(d)所示,裂纹扩展将碳纳米管薄膜分割成不规则形状,这将耗散大部分的能量。碳纳米管薄膜作为层间插层,导致层压板中间层存在具有一定厚度的层间区域,裂纹扩展除了造成层内断裂,还会有一部分裂纹扩展穿过碳纳米管薄膜插层区域,形成层间断裂。层内断裂和层间断裂两种破坏模式同时存在于碳纳米管薄膜增韧层压板中,因此插层增韧层压板的层间断裂韧性得到明显提高。

图6 CFRP/CNT0和CFRP/CNT30层间断裂表面形貌

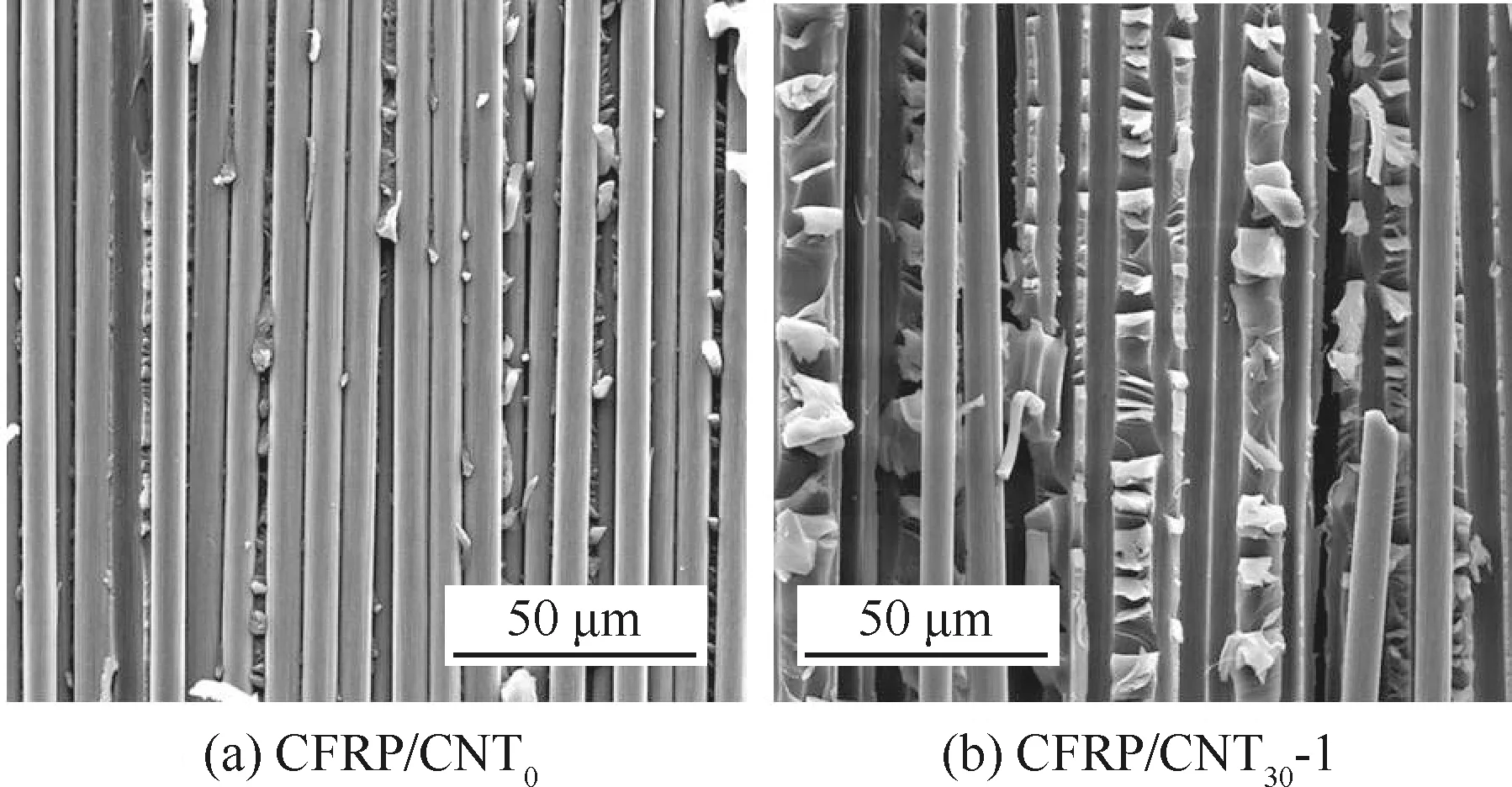

碳纳米管薄膜的增韧机理主要分为:碳纳米管增强树脂基体与碳纤维的界面结合、碳纳米管裂纹桥接和碳纳米管拔出。如图7(a)所示,在 Ⅱ 型层间断裂载荷作用下,碳纤维与树脂基体界面脱粘,碳纤维与树脂基体凹坑表面都较为光滑,碳纤维之间的树脂基体呈现特征剪切纹,裂纹尖端处的树脂基体在剪切作用下形成与裂纹扩展方向成45°的拉伸微观裂纹,拉伸微观裂纹最终形成锯齿形结构。图7(b)中碳纤维表面存在树脂,并且树脂基体产生了一定的塑性变形,表明碳纤维与树脂基体的界面结合得到增强,这是由于碳纳米管薄膜是通过FCCVD法直接沉积在碳纤维表面,碳纳米管搭接在碳纤维表面。在载荷作用下,由于碳纳米管的存在,树脂基体的机械性能得到了增强,图7(c)中,蓝色箭头表示裂纹扩展方向,与CFRP/CNT0相同,插层增韧样品断裂表面同样存在特征剪切纹,红色箭头指示处,锯齿状突脊结构与树脂基体中间有碳纳米管连接,碳纳米管桥接消耗了大部分能量,提高了断裂韧性。图7(d)中,绿色箭头指示位置处,树脂基体凹坑与对照样品的树脂基体凹坑差异较大,碳纤维从树脂基体中被拔出时凹坑产生了一定的塑性变形,表明碳纳米管增强了碳纤维与树脂基体的界面结合力。橙色箭头与紫色箭头指示位置处主要为层间断裂失效模式,橙色箭头处主要为碳纳米管桥接,紫色箭头处大量碳纳米管被从树脂基体中拔出,拔出过程中碳纳米管与树脂基体将发生界面摩擦与滑移,耗散大部分层间断裂能量,显著提高了层间断裂韧性。

图7 Ⅱ型层间断裂微观形貌

碳纳米管薄膜通过界面增强、形成裂纹桥接和拔出等3种增韧方式,可以极大地提高复合材料层压板的层间断裂韧性,并且随着碳纳米管薄膜层数的增加,层间的碳纳米管含量增多,更多的碳纳米管起到桥接裂纹、阻碍裂纹扩展的作用,因此层压板的层间断裂韧性得到提高,CFRP/CNT30的GⅡC达到最高为1 648 J/m2。从以上讨论可知,当碳纳米管层数大于30层时,中间插层厚度过大,树脂难以在较厚的碳管薄膜中达到良好的浸润效果,因此在碳纳米管薄膜两侧会有较多的树脂富集,薄膜内未浸润树脂的碳纳米管无法通过上述3种增韧机理对复合材料进行增强,且未浸润树脂的碳纳米管网络可能给复合材料带来缺陷。因此碳纳米管薄膜厚度增加后,层间断裂韧性开始发生下降,但仍高于对照样品CFRP/CNT0。

3 结 论

1) 通过浮动催化化学气相沉积的方法制备超薄碳纳米管连续薄膜材料,将该薄膜材料直接沉积到碳纤维布表面,然后将该碳纳米管/碳纤维布进行铺层,并通过VARTM工艺与环氧树脂进行复合,制备碳纳米管/碳纤维/树脂复合材料。

2) 复合材料Ⅱ型层间断裂试验结果表明,复合材料的Ⅱ型断裂韧性随着的碳纳米管薄膜厚度增加不断提高,当碳纳米管面密度为9.64 g/m2时,GⅡC达到最高为1 648 J/m2,比对照样提高了94%。

3) 对试验样品表面进行分析可以得出,碳纳米管桥接裂纹和碳纳米管从树脂基体中拔出是层间得以增韧的主要原因。然而,当碳纳米管薄膜厚度进一步增加时,复合材料Ⅱ型断裂韧性提升效果下降,这主要是由于碳纳米管薄膜较厚时,树脂在薄膜中可能无法完全浸润。