基于单应性矩阵的模型迎角单目视频测量方法

2019-10-31周润张征宇杨振华黄叙辉

周润,张征宇,杨振华,黄叙辉

1. 中国空气动力研究与发展中心 高速空气动力研究所,绵阳 621000

2. 西南科技大学 信息工程学院,绵阳 621000

在风洞试验中,迎角测量误差所引起的阻力系数误差约占总阻力系数误差的1/4[1],为提高测量精准度,国内外进行了广泛、深入的研究,相继发展了迎角传感器[2]、激光测角仪[3]、Optotrak系统[4]、视频测量[5]等技术。视频测量技术作为非接触的光学测量技术,以工业摄影测量、三维数字图像处理的相关理论和方法为基础,既不破坏模型外形、又无需在模型内布线,仅在模型表面喷涂标记点,成为了国内外风洞试验机构的研究热点。欧洲的ETW[6]、美国NASA的Langley和Ames研究中心[7-9]、中国航空工业空气动力研究院[10]、中国空气动力研究与发展中心[11-12]都研制了双目视频测量系统,并成功应用于模型迎角测量。

相比于双目或多目视频测量系统,单目测量具有结构简单、标定步骤少的优点,更加便于实施[13-14];尤其在振动较为显著的风洞试验环境中,受观察窗位置和尺寸限制,双目或多目测量方法可能还会遇到视场受限和立体匹配困难。然而,使用单目视频测量方法时,由于方程个数少于未知数个数,需根据测量任务的特点,添加相应的约束条件才能求解[15-17],其中,文献[16]使用了比共线方程更为本质的观察视线与目标轨迹的交会关系;文献[18]针对风洞模型迎角测量试验的特点,假定标记点物空间坐标的某个分量已知,且在试验中保持不变,以此完成共线方程的求解与迎角测量,但并未考虑风洞试验时的振动影响;文献[19]分析了相机3个角外方位元素和模型横向位置,因振动而变化以后,对迎角测量结果的影响,指出轴向、纵向角外方位元素的振动对迎角测量结果影响较大。

为此,本文提出了基于单应性矩阵的模型迎角单目视频测量方法,通过在试验段壁板上布置参考标记点,以获取相机实时位姿,解决相机振动对测量结果影响较大的难题;充分利用模型迎角旋转面与风洞试验段壁板平行的特征,以单应性矩阵为桥梁,结合参考标记点所在平面与待测标记点所在平面的空间位置关系,求解待测标记点在物方空间中坐标,再根据坐标旋转关系,解算模型迎角,该方法简单、实用。

1 基于单应性矩阵的模型迎角测量方法

在风洞试验段侧壁板上布置至少4个不共线标记点,位置分布如图1中的叉形标记点所示,静态测量其在风洞坐标系中的坐标值,记为参考标记点,参考标记点应均匀分布于相机视场范围内,且在模型迎角运动时避免被遮挡;在模型表面布置至少4个不共线的标记点,位置分布如图1的圆形标记点所示,记为待测标记点,要求待测标记点到侧壁板的距离尽量一致,测量该距离,将其平均值记为d,将待测标记点侧、与风洞试验段侧壁板距离为d的平面记为a。

建立坐标系OrXrYrZr,其坐标轴与风洞坐标系X、Y、Z轴方向一致;坐标原点为风洞坐标系Z轴与参考标记点所在平面的交点。建立坐标系OmXmYmZm,其坐标轴分别与风洞坐标系X、Y、Z轴方向一致;坐标原点为风洞坐标系OXYZ的Z轴与平面a的交点。

1.1 单应性矩阵估计

根据摄影测量原理,位于物空间XOY平面上坐标点的齐次坐标[XY0 1]T与其像点齐次坐标[xy1]T间的关系,可以使用共线方程进行描述,即

(1)

式中:s为比例因子;M为相机内参数矩阵;r1、r2、r3为相机外参数中旋转矩阵R的列分量;t为外参数的平移向量。式(1)在物空间XOY平面与像平面间建立了一个单应性映射[20],对应矩阵记为H:

H=[h1h2h3]=sM[r1r2t]

(2)

可见H包含了相机的内、外参数信息。将参考标记点的物空间坐标值与其像点坐标值代入式(1),即可得到单应性矩阵,将其记为Hr。

1.2 相机实时位姿解算

(3)

1.3 待测标记点坐标求解

设模型表面某个给定待测标记点在OrXrYrZr坐标系中的坐标值为[XrYrZr]T、在相机坐标系下的坐标值为[XcYcZc]T,则两者间有

(4)

由坐标系定义可知,待测标记点在OmXmYmZm、OrXrYrZr两个坐标系的X、Y坐标相同,Z坐标仅相差常数d,设待测标记点在OmXmYmZm坐标系下的坐标值为[XmYmZm]T,将其代入式(4)后,可得待测标记点在OmXmYmZm坐标系下的坐标值与其在相机坐标系下坐标[XcYcZc]T间的关系为

(5)

由式(2)单应性矩阵的定义可得,OmXmYmZm坐标系中的XOY平面与相机像平面间的单应性矩阵Hm可表示为

(6)

因此,对于风洞模型迎角测量试验,当已知待测标记点的像点坐标值[xmym]T时,其在OmXmYmZm坐标系的X、Y坐标可通过单应性矩阵Hm计算,即

(7)

1.4 模型迎角计算

(8)

式中:N为待测标记点的数量;tai为模型旋转αi后引起的平动量;Rai为αi对应的旋转矩阵。由极值理论,当式(8)取极小值时,对应的αi即为模型迎角值,即

(9)

(10)

2 仿真试验

仿真试验分为两部分,一是研究噪声对本文方法中相机位姿解算的影响;二是量化分析待测标记点到试验段壁板距离不完全相等时,对迎角测值的影响。

2.1 位姿解算仿真

仿真试验通过将参考标记点在虚拟相机下成像,成像过程中,根据需要添加不同水平的零均值高斯噪声。仿真试验中,参考标记点为边长等于0.8 m的正方形的4个顶点,相机外参数随机产生,但与真实试验时的量值相当,虚拟相机的分辨率、焦距与风洞试验时一致;成像过程中添加的噪声水平为0.1~2像素,仿真结果为1 000次独立运行试验的均值。旋转矩阵、平移向量的解算误差计算公式来自文献[14]。

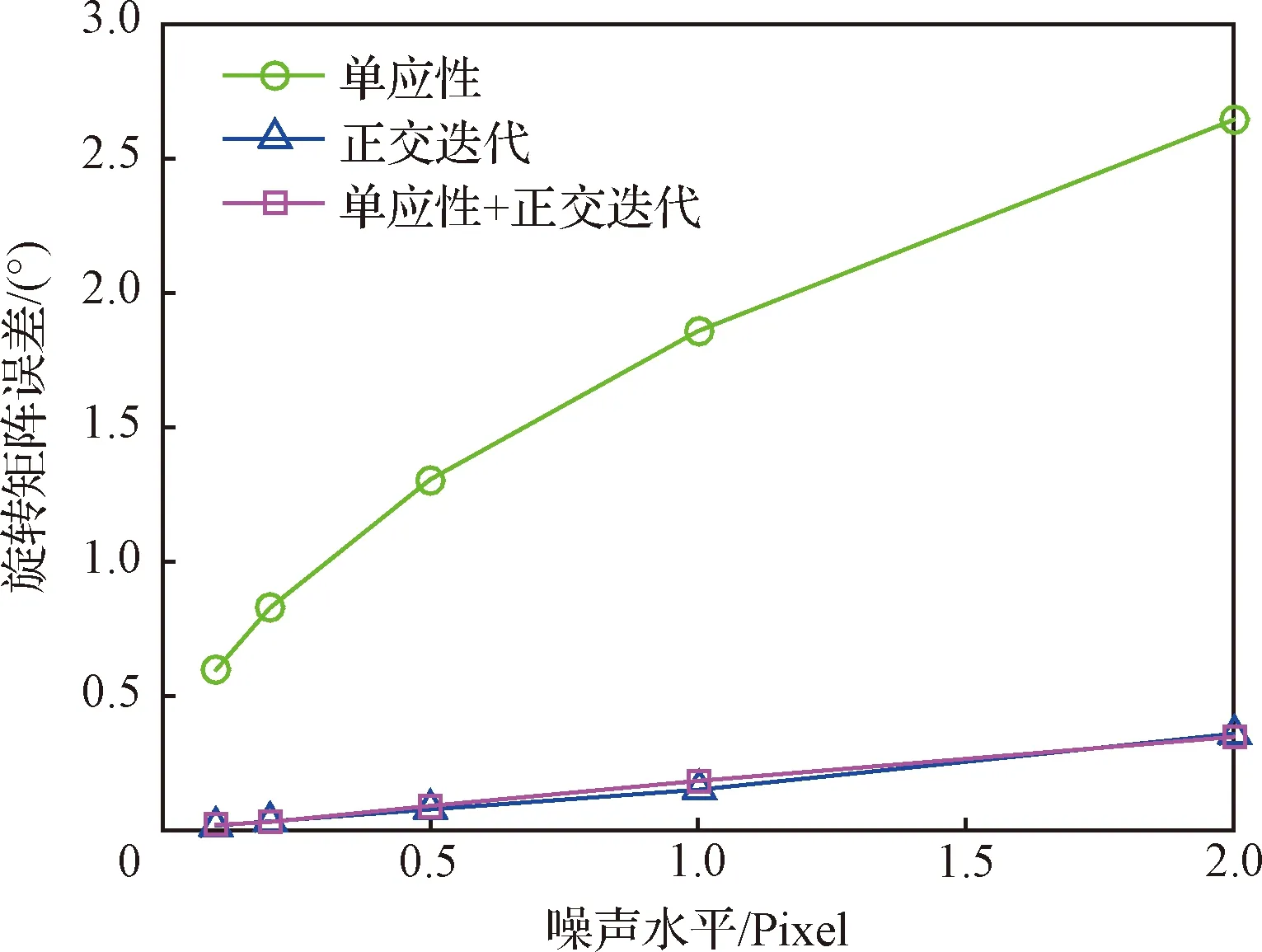

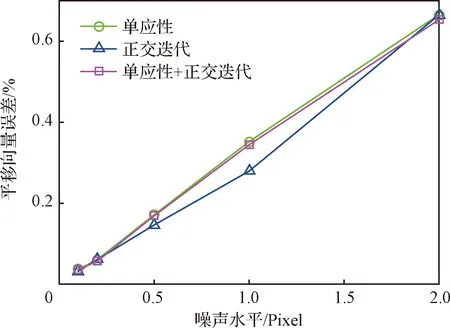

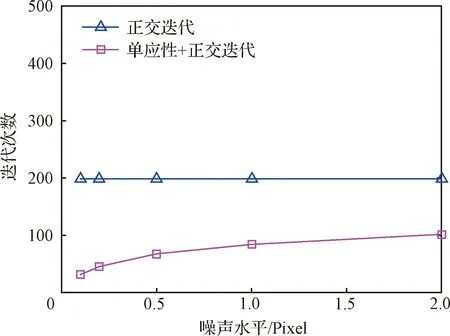

将文中通过单应性矩阵解算相机位姿的方法记为单应性,Lu等的正交迭代方法[21]记为正交迭代,其初值使用弱透视投影模型计算得到;以单应性方法所得结果为初值,继续使用Lu等的正交迭代解算相机位姿的方法记为单应性+正交迭代。图2给出了上述3种方法在不同噪声水平下的旋转矩阵估计误差,图3给出了平移向量的估计误差,图4给出了后两种方法在相同中止条件下的迭代次数比较。

可以看出,在有噪声的情况下,单应性方法作为一种相机位姿解算的非迭代方法,其旋转矩阵解算结果明显不如Lu等的正交迭代方法;但当以单应性方法的解算结果为初值,继续使用Lu等的正交迭代方法解算旋转矩阵时,其迭代次数至多为Lu等的正交迭代方法的一半,且所得旋转矩阵的解算误差与Lu等的正交迭代方法基本相当。

图2 不同噪声水平下的旋转矩阵误差

图3 不同噪声水平下的平移向量误差

图4 不同噪声水平下的迭代次数

2.2 迎角计算

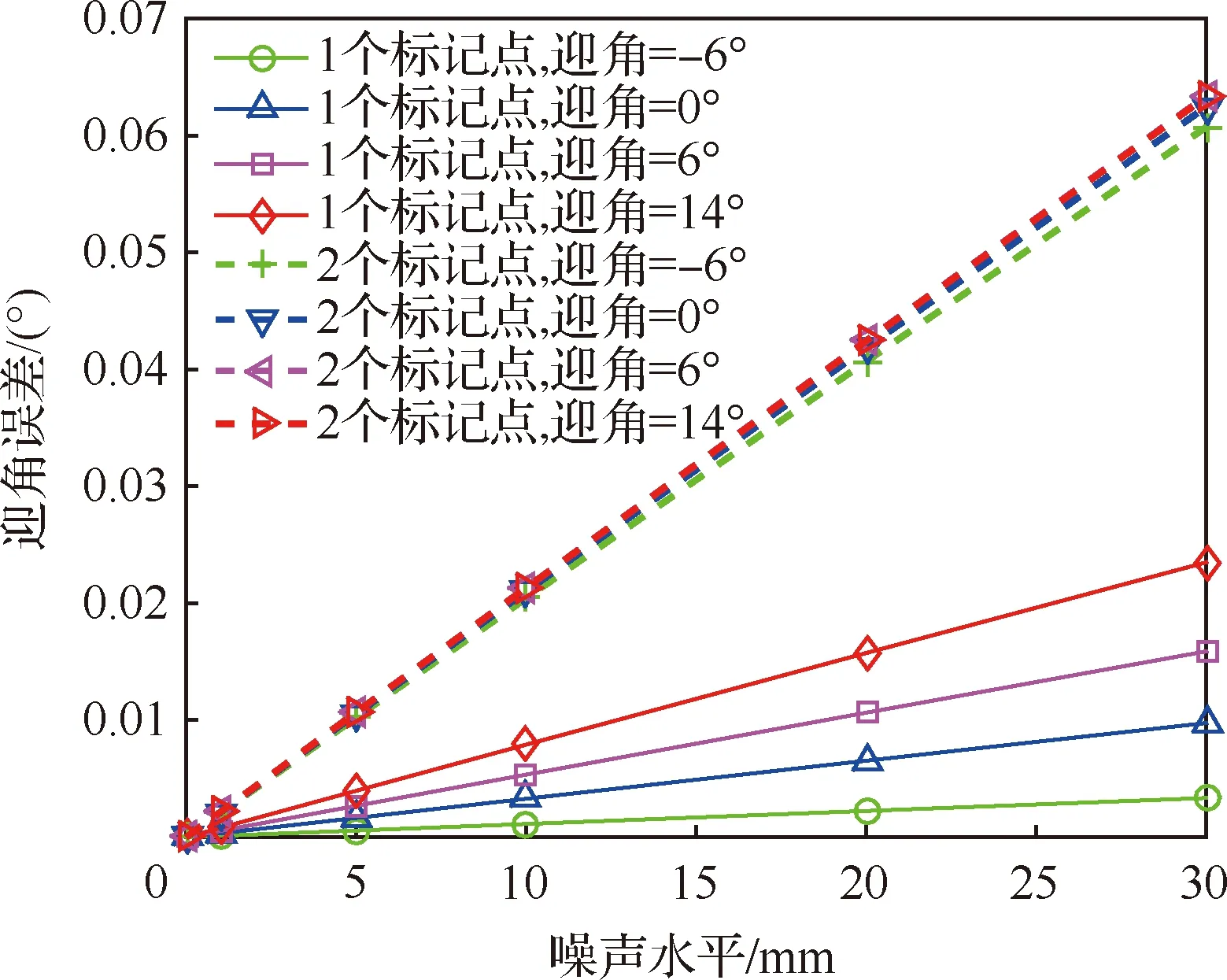

在进行风洞试验时,受模型表面外形限制,很难保证全部待测标记点均在与风洞侧壁板平行的平面内,为量化分析待测标记点与侧壁板距离不一致时对迎角结果的影响,仿真试验通过对待测标记点的Z坐标值添加均值不等的噪声,然后在随机产生的相机位姿下成像,再根据像点坐标值,使用本文方法求解模型迎角值;其中,随机产生的相机位姿、待测标记点坐标值与风洞试验时量值相当。

仿真试验从4个待测标记点中随机选择1个或2个标记点,对其Z坐标值添加不同水平的均匀噪声,然后使用本文方法计算模型迎角值,图5给出了迎角计算误差随噪声水平的变化趋势图,图例的数字表示添加噪声的待测标记点数量。可以看出,迎角计算误差随噪声水平的增加而近似线性增加。当仅对其中1个待测标记点添加噪声时,在-6°~14°的迎角范围内,30 mm的噪声水平引起的误差在0.02°以内。当对2个待测标记点添加噪声时,迎角计算误差与噪声水平近似为线性关系,且基本与当前迎角值无关;在噪声水平小于10 mm 时,引起的误差值不超过0.03°。

因此,可以根据测量任务要求,控制待测标记点与风洞壁板间的距离偏差,如果不能控制在一定范围内,则需对测值进行系统误差修正。

图6给出了仅对1个待测标记点添加噪声时引起的迎角计算误差,其中,横坐标为模型迎角真值,图例为添加的噪声量值。可以看出,在同一噪声水平下,误差与迎角真值近似为线性关系,可根据该特点对迎角测值进行修正。

图5 不同距离偏差下的迎角误差

图6 不同迎角下的误差

3 风洞试验验证

试验在中国空气动力研究与发展中心2.4 m跨声速风洞中进行。模型迎角视频测量系统使用的相机为DALSA工业相机,分辨率为2 352 Pixel×1 728 Pixel,镜头焦距为24 mm,相机安装于风洞试验段光学观察孔外。由于相机与图像采集计算机之间的距离较远,相机输出的图像信号经转换后通过光纤传输到风洞测控间。

标定时将标定参考物置于风洞试验段内,把观察窗作为相机的附加镜头,整体标定相机的内参数M及畸变参数。在风洞试验段壁板上布置了6个参考标记点,试验模型为某飞机标模,在模型表面共布置了4个待测标记点,待测标记点位置分布如图7所示;其中,1个待测标记点与平均距离偏差为13 mm,其余3个待测标记点的距离偏差在2 mm以内。

3.1 静态标定试验

在进行风洞试验前,使用精密电子倾斜仪对本文的模型迎角视频测量系统进行了静态标定。当迎角机构运动到指定位置后,使用精密电子倾斜仪测量模型迎角,并根据测量结果反复微调迎角机构位置,确保当前的模型迎角值与名义值一致,然后使用文中的模型迎角测量系统采集图像,计算模型迎角值。

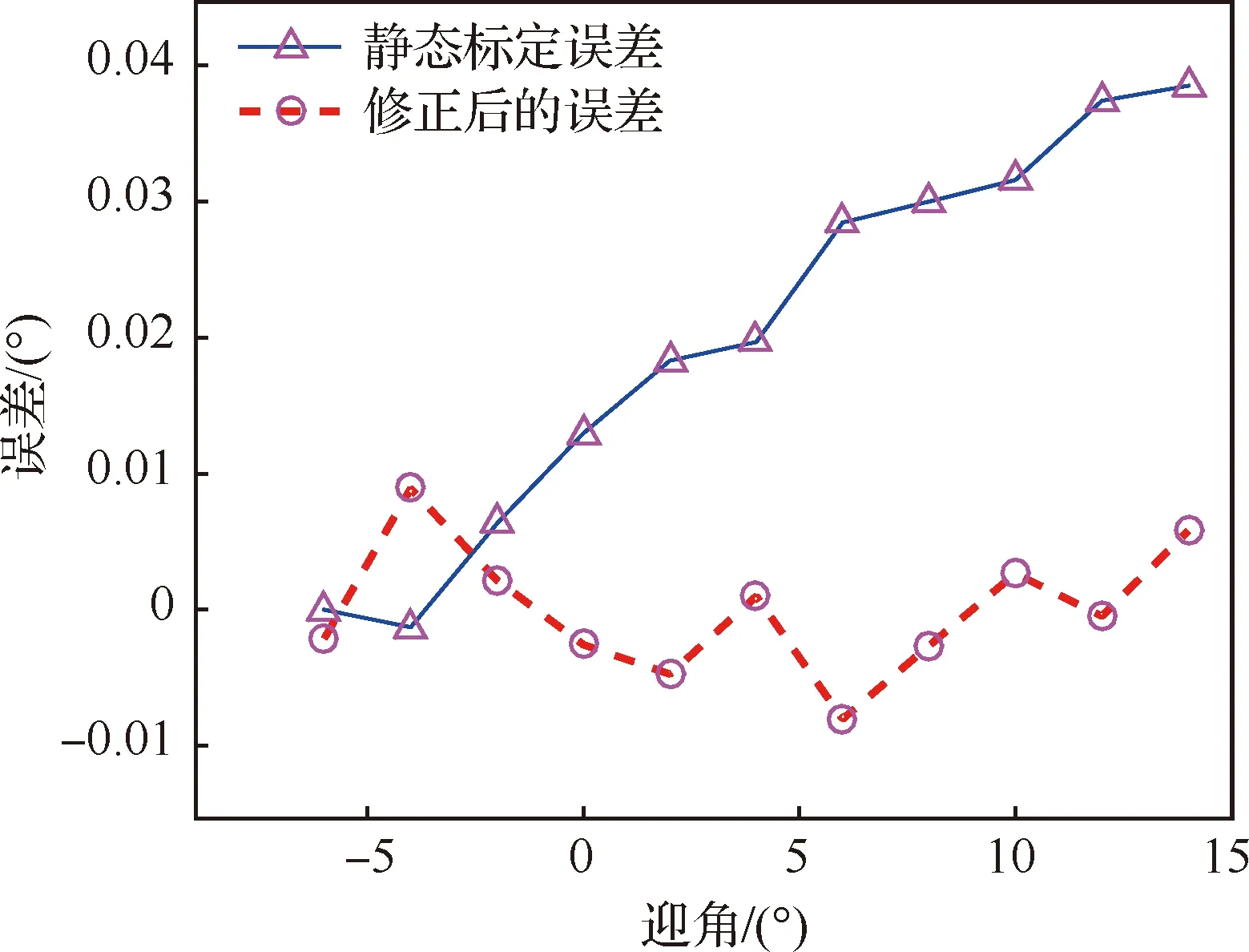

静态标定的迎角范围为-6°~14°,每2°标定一次。图8蓝色实线给出了两者之间的偏差随模型迎角的变化曲线,可以看出,两者间的偏差呈现出明显的线性趋势项,这与迎角计算仿真试验中图5、图6的结论相吻合。

图8 静态标定的误差分布及修正结果

使用线性拟合的方法,去掉静态标定误差中的趋势项以后,模型迎角测量系统测值与名义值间的偏差如图8中红色虚线所示,可以看出,两者之间的差值在0.01°以内,而精密电子倾斜仪的测量精准度为10″,即0.002 8°,因此,经过修正后,本文方法的测量准度在0.01°以内。

3.2 迎角测量试验

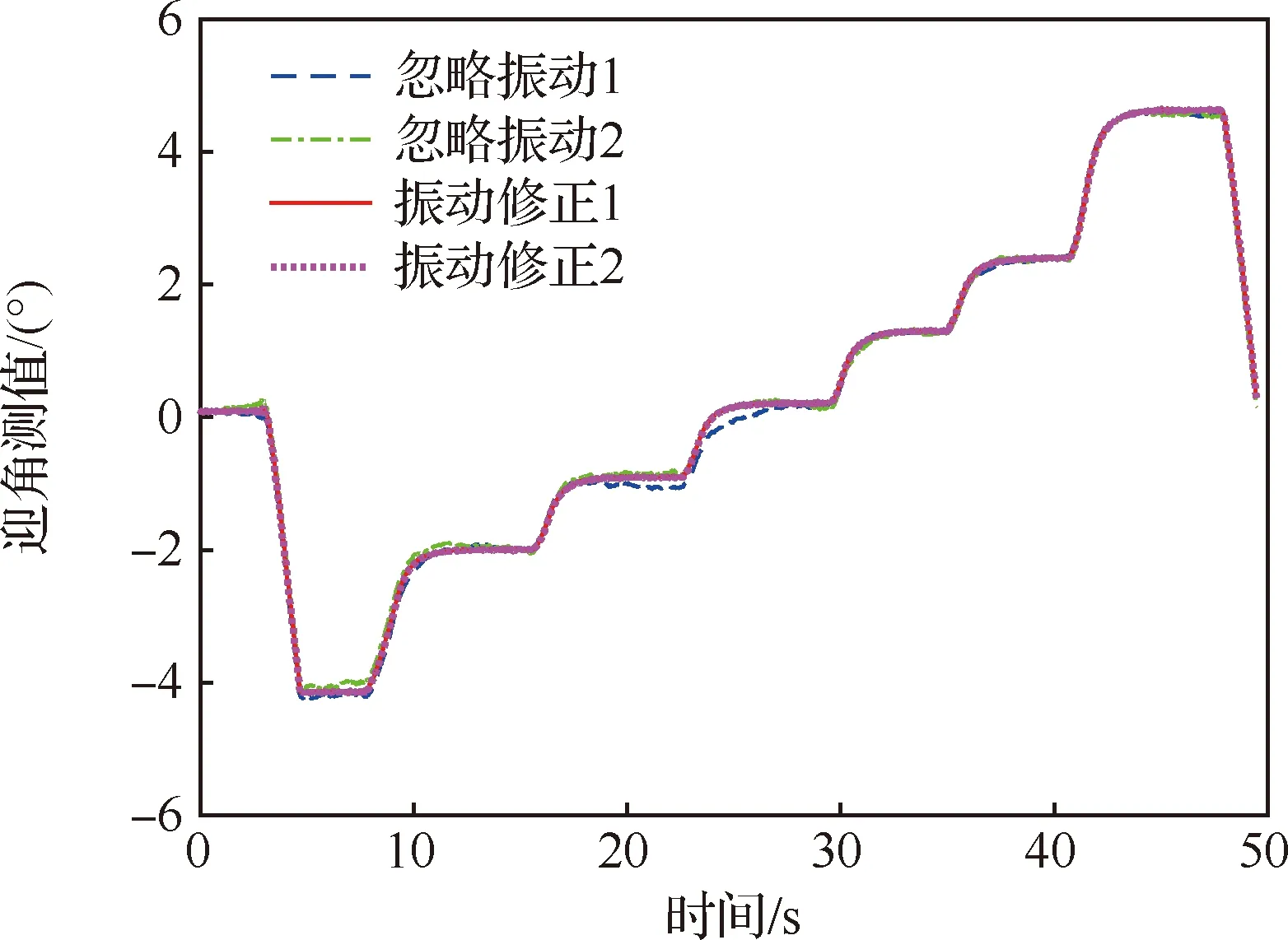

为了检验本文方法在振动环境中的测量精度,使用上述模型迎角测量系统进行了7次重复性风洞试验,即试验状态完全相同,试验马赫数为0.75,每次试验有7个迎角阶梯,分别是-4°、-2°、-1°、0°、1°、2°、4°。图9给出了2次试验条件完全相同的迎角测值结果,其中红色和紫色曲线为使用文中振动修正算法后得到的迎角测值,蓝色和绿色曲线为忽略相机振动得到的迎角曲线。图10的蓝色曲线表示使用振动修正和忽略振动两种算法处理第1次试验数据,得到的迎角测值偏差,红色曲线表示第2次试验两种算法所得结果的偏差。可以看出,使用振动修正算法得到的两次试验结果的吻合程度明显优于忽略振动算法所得结果;两种算法所得迎角结果的最大偏差值接近0.3°,而忽略振动算法所得结果在部分迎角阶梯处的测值出现了较为明显波动,与模型的实际运动情况不相符。

根据文献[10]中迎角误差对阻力系数的影响关系,可得两种算法导致的偏差,在4°迎角时引起的阻力系数误差约为0.002,与大型运输机、客机巡航阻力系数0.000 1的测量精度要求[1]相比,高了一个数量级。

图9 风洞试验的迎角测量曲线

表1为7次重复性试验的迎角测量结果,其中,1~7行每行表示1次试验测得的7个迎角阶梯值,最后两行为每个迎角阶梯值7次重复测量结果的均值和标准差,可以看出,在±4°范围内,7个迎角阶梯中最大的标准差仅为0.011 8°,已接近0.01°的国际先进水平,同时也表明本文的振动修正方法有效,能够修正风洞运行时因洞体振动而引起的测量误差,数据重复性好。

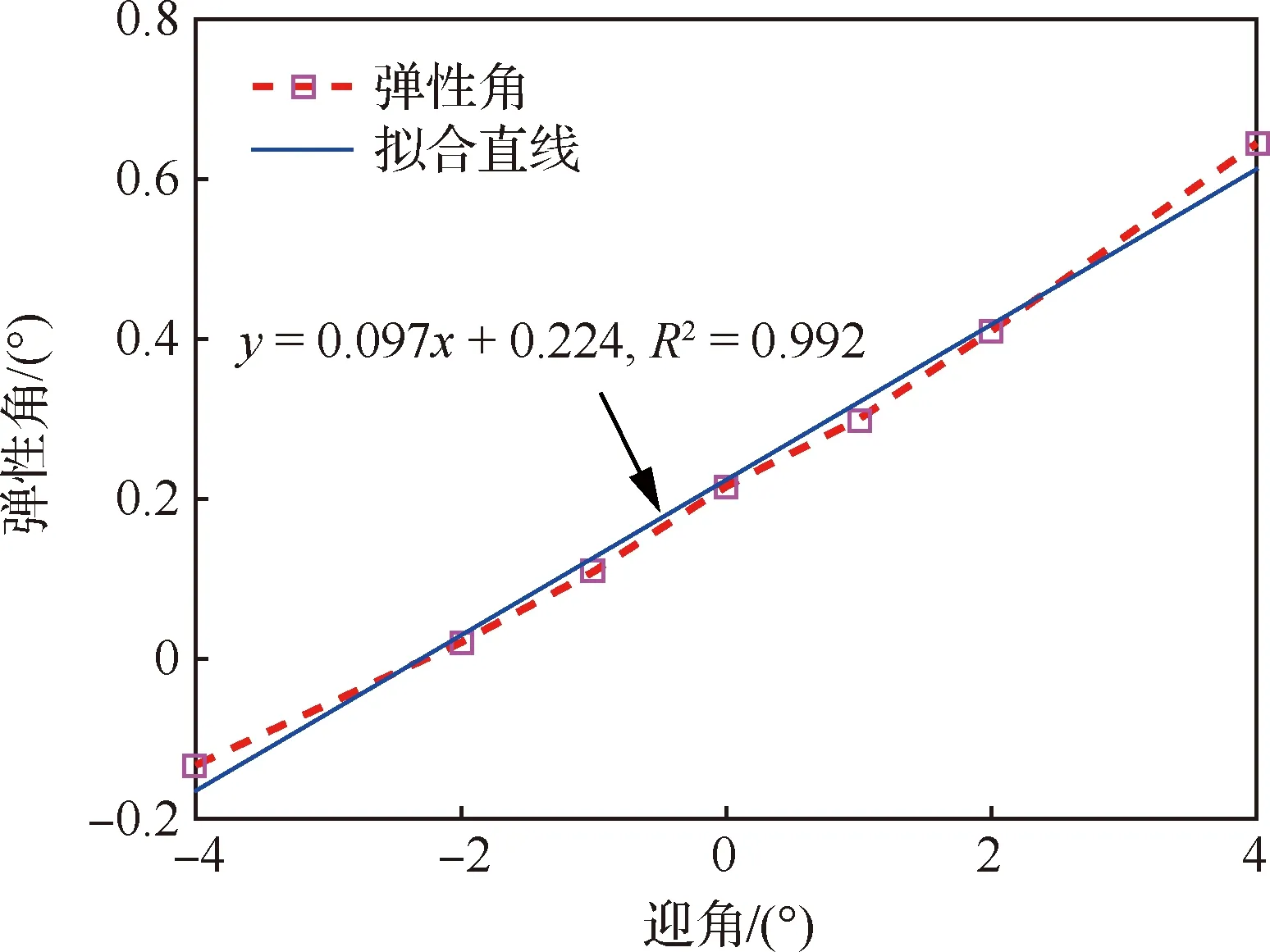

图11给出了使用表1的平均值计算出来的模型支撑系统的迎角弹性角,可以看出,随着模型迎角的增加,迎角弹性角也近似线性地增加,这与小角度(±4°)范围内,模型升力与迎角呈线性关系的规律相吻合,也间接表明,风洞试验测得的模型迎角值准确、可靠。

图10 迎角测值偏差

表1 重复性试验迎角测量结果

图11 弹性角测量结果

4 结 论

本文提出了一种基于单应性矩阵的模型迎角单目视频测量方法,数值仿真试验发现,迎角测量误差与待测标记点到风洞壁板间的距离偏差近似为线性关系;当不能将待测标记点到风洞壁板间的距离偏差控制在一定范围时,可根据这一特点进行系统误差修正。

静态标定和7次重复的风洞迎角测量试验结果表明,使用线性方法修正系统误差后,迎角实测数据的测量准度在0.01°以内,测量误差精度不超过0.012°,同时也表明本文方法便于实施,具有工程实用价值。