生物质纤维混纺抑菌家纺面料的开发

2019-10-30汪吉艮

金 鑫,汪吉艮

(1南通市纺织工业协会,江苏南通 226000; 2江苏大生集团有限公司,江苏南通 226000)

微生物在自然界中无处不在,与人类生活密不可分。日常生活中,纺织品是这些微生物良好的寄生地。纺织品是疾病的传播源之一,增加了人类感染的可能性。为了身体健康,人们通过不同的手段来抑制病菌的生长繁殖,达到抑菌的目的,抑菌纺织品应运而生。目前,市场上70%以上的纺织品是通过后整理加工方法来实现抑菌功能的,这类抑菌纺织品的功能效果和舒适感不太理想,织物经过若干次洗涤后便会失去抑菌功能,难以满足消费者或医疗卫生行业的要求。随着化纤技术的迅速发展,抑菌功能性纤维应运而生,为纺织从业者研发永久抑菌功能性纺织品打开了新思路。这类抑菌纺织品不仅抑菌功能持久,而且面料舒适、透气,受到消费者的青睐,具有较好的市场前景。[1]本研究着重总结具有永久抑菌功能的生物质纤维混纺抑菌家纺面料的开发要点。

1 设计思路

将新型抑菌生物质纤维材料与新型纺织加工技术进行集成,克服以往常规面料缺少对织物特有功能性目标的研究,为功能性面料的开发提供新思路;重点研究现有生物质纤维中抑菌效果佳、功能持久耐用的Tencel-C纤维、大豆蛋白绒纤维及亚麻纤维的可纺性及其混配特性;探讨复合新型纺纱技术,研究开发具有抑菌功能的新型生态柔软纱线;合理设计面料组织结构、绿色生态上浆技术和生物质纤维染整工艺,形成具有永久抑菌、吸湿透气、舒适柔软的功能性家纺面料。

2 技术路线

2.1 产品开发技术路线

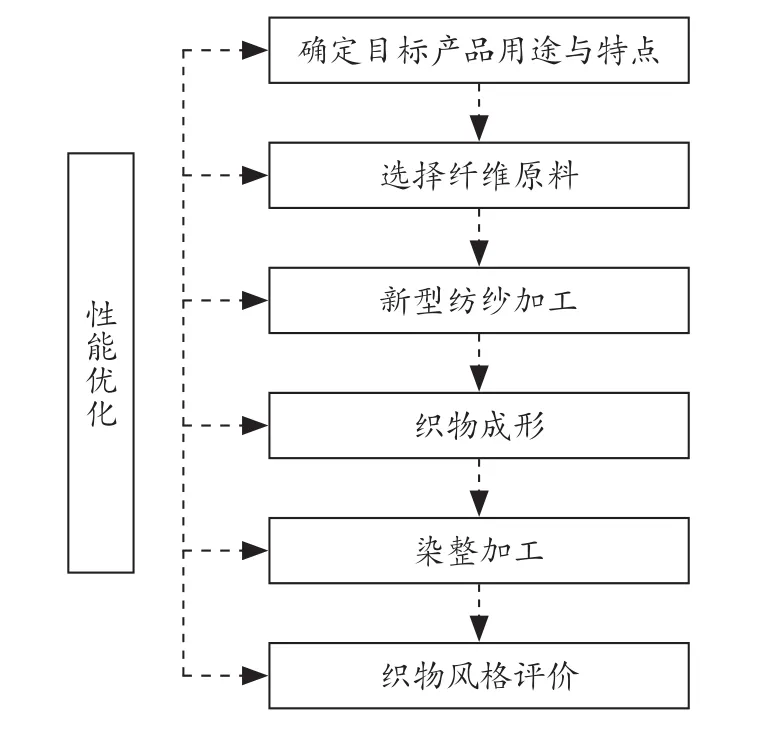

产品开发技术步骤及路线见图1。

图1 产品开发技术路线

2.2 加工路线

2.2.1 纺织加工路线(纤维到坯布)

经纱:生物质抑菌天丝大扭矩纱→整经→穿综→织造→坯布。

纬纱:生物质抑菌天丝大扭矩纱→织造→坯布。

2.2.2 生物质抑菌天丝大扭矩纱加工路线

抑菌天丝纤维:清棉→梳棉→并条→粗纱→大扭矩纺纱→络纱。

2.2.3 生物质抑菌混纺大扭矩纱加工路线

生物质抑菌纤维按一定比例混合→清棉→梳棉→并条→粗纱→大扭矩纺纱→络纱。

2.2.4 印染加工路线(坯布到印染布)

坯布→烧毛→精炼→染色(印花)→整理→成品。

3 工艺技术方案

经纱为Tencel-C大扭矩赛络紧密纺纱,纱支9.8 tex。该纱线以Tencel-C纤维为原料,含有海洋护肤物质,具有护肤养肤、促进细胞再生的功能。采用大扭矩、紧密纺、赛络纺一步法复合纺纱技术,形成具有抑菌功能的内紧外松、表面光洁的纱线结构,实现面料抗起毛起球等级达到3级以上,有助于解决后道印染过程中的原纤化现象。

纬纱为大豆蛋白纤维50%、精梳棉30%、亚麻20%混纺大扭矩赛络紧密纺纱,纱支为9.8 tex。该纱线以大豆蛋白纤维、精梳棉、亚麻纤维为原料,大豆蛋白纤维具有亲肤、润肤、抗菌、抗紫外线等优良特性;棉纤维有较好的吸湿性、透气性、耐磨性、无静电,可纺性能好;亚麻纤维是一种稀有天然纤维,被誉为”天然纤维中的纤维皇后”,具有吸湿散热、保健抑菌、抗静电、防紫外线、阻燃等优越性能。将三种纤维通过合理的配比,采用集大扭矩、紧密纺、赛络纺一步法纺纱技术,形成具有抑菌亲肤、舒适柔软功能的抑菌混纺纱线。

设计采用缎纹组织结构,开发绿色环保上浆工艺、松式无张力染整工艺及防缩整理技术,实现面料的永久抑菌、吸湿透气、舒适柔软等功能。

4 工艺技术措施

以270.5 cm Tencel-C 9.8 tex/(大豆绒50/JC30/L20)9.8 tex 716.5/472 5/3缎纹抑菌面料为例。

4.1 经纬向原料

经向原料:Tencel-C 9.8 tex 大扭矩纱。

纬向原料:(大豆绒50/JC30/L20) 9.8 tex大扭矩纱。

4.2 工艺流程

5 Tencel-C 9.8 tex 大扭矩纱

5.1 工艺流程

清棉→梳棉→并条→粗纱→细纱(大扭矩纺纱)→络纱。

5.2 主要工艺技术措施

5.2.1 预处理

对天丝原料进行人工松包,喷洒一定比例的抗静电剂,控制24 h吸湿平衡。

5.2.2 开清棉工序

为了保证纤维的充分混合,适当降低抓包机的打手速度,做到“勤抓少抓”,使抓包机的运转率达到100%。同时,又要尽量减少对纤维的损伤,适当降低各部分打手速度,打手一为430 r/min、打手二为500 r/min、打手三为610 r/min。在降低综合打手速度的同时提高风扇速度,以利于成卷。另外,在成卷机上加装凹凸罗拉,并借助粗纱牵纱,保证棉卷在钢丝能顺利退绕。加大打手与给棉罗拉隔距,设置为12.7 mm×19.05 mm×25.4 mm×31.75 mm,减少纤维损伤,降低短绒的产生以减少棉结。

5.2.3 梳棉工序

采用合理隔距,刺~平12 mm、刺~锡6 mm、锡~道4 mm,以多梳少落的工艺原则,提高锡林与刺辊的速比至1:2.4,适当调整锡林与盖板隔距0.25 mm×0.23 mm×0.20 mm×0.20 mm×0.23 mm,使纤维得到充分梳理和及时转移,减少棉结产生。

5.2.4 并粗工序

为了提高纤维伸直平行度,减少棉结,头并后区牵伸倍数偏大掌握设定为2.0,降低二并牵伸倍数设定为1.6,以提高条子的条干均匀度。为了防止静电,并条采用较低车速250 m/min,使用抗静电皮辊,并加强胶辊的清洁工作,防止皮辊裹花,保证生产稳定。为减少意外牵伸,提高条干水平,粗纱工序注意调整好里面外排张力,粗纱捻系数设置为80,以确保质量达到内控标准。主要工艺参数:粗纱定量3.6 g/10 m,总牵伸10.5倍,后区牵伸1.3倍;罗拉隔距12 mm×30 mm×40 mm,钳口隔距6.5 mm,粗纱捻系数76.5。

5.2.5 细纱工序

细纱工序采用大扭矩纺纱技术,通过在细纱工序采用具有大间距的双粗纱同时喂入,同时在前罗拉钳口和导纱钩之间、靠近导纱钩位置加入一阻捻装置,实现加捻点下移,并配合在前罗拉钳口和阻捻装置之间加入一种捻度装置,大幅减少成纱毛羽,提高强力,实现紧密纱的效果。在同种条件下,所纺成的纱线3 mm及以上有害长毛羽与普通环锭纺相比降低65%~80%,强力提高5%~8%。主要工艺参数:罗拉隔距18 mm×35 mm,罗拉加压137N×98N×137 N,后区牵伸倍数1.21,细纱捻系数380,销子隔距2.5 mm,钢领型号PG14254,钢丝圈型号Bracker 13/0,锭子转速14 500 r/min。

5.2.6 络筒工序

络筒工序是毛羽增长的工序,要采取措施减少毛羽产生,同时络筒工序又是产品质量的最后一道关口,是提高成纱质量的关键,络筒采用正常车速为1 200 m/min;适当调整络筒张力,确保筒纱成型质量及正常生产。

5.2.7 成纱质量

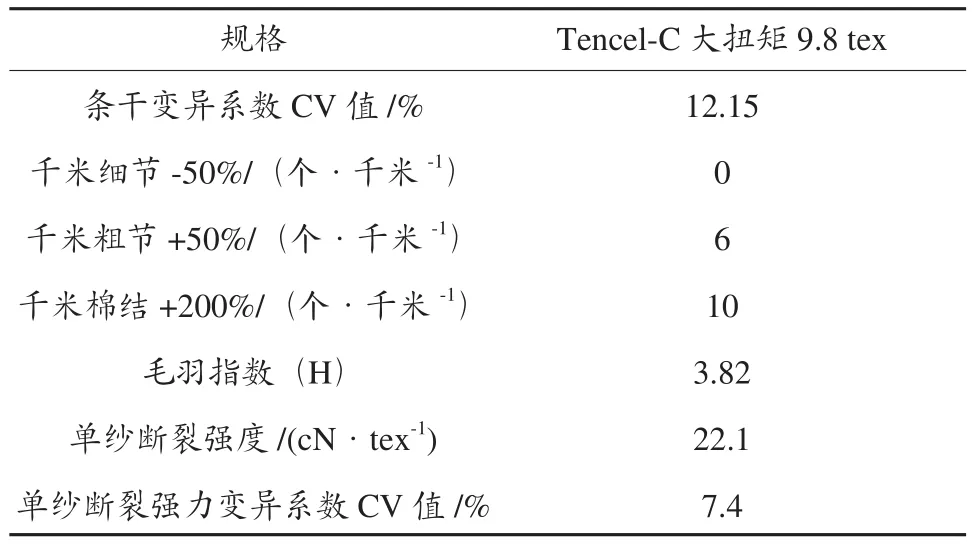

Tencel-C大扭矩9.8 tex技术质量指标测试数据见表1。

表1 Tencel-C大扭矩9.8 tex技术质量指标测试数据

6 大豆蛋白绒50/JC30/L20 9.8 tex大扭矩纱

6.1 工艺流程

预处理→清棉→梳棉→并条→粗纱→细纱(大扭矩纺纱)→络纱。

6.2 主要工艺技术措施

6.2.1 预处理

大豆蛋白纤维手感柔软,卷曲数少,从纤维断裂曲线来看,纤维呈现脆性,在纺织过程中纤维的抱合力差,特别容易黏附机件,纤维的质量比电阻大,在生产过程中静电问题比较严重,所以在纺纱前需对纤维进行预处理。对纤维进行给湿、添加表面活性剂以增强纤维的抗静电能力,在添加表面活性油剂的同时要控制好纤维的含油率,使纤维符合纺纱要求。

亚麻纤维含有一定量的残胶、杂质,纤维脆硬,必须进行软化处理。软化的方法是给油、给湿。给油可增加纤维的柔软度和改善纤维表面状态,减少静电产生,给湿可增加纤维回潮率,减少纤维静电积聚。给油、给湿后亚麻需存放24 h以上方可使用。

预处理宜采用“多松、少打”的工艺路线,使纤维得到充分松解,便于纤维之间能够均匀混合,除此以外,控制好加工车间的相对湿度比较重要,相对湿度小易产生静电,飞花严重,相对湿度高,易缠绕皮辊罗拉和针布,控制在65%左右。

将大豆蛋白纤维、棉纤维、亚麻纤维在开纺前提前24 h移进预处理室,将预处理好的各种组份按工艺比例进行棉箱混棉。

6.2.2 开清棉工序

由于纤维抱合力略差,比电阻较高,成卷过程中易产生静电,棉卷易黏附蓬松,为使棉卷正卷率高,避免纵向不匀,采取以下方案:严格控制车间的温度与相对湿度,减少静电的影响;严格控制棉卷定量,否则也将对后道工序带来不良影响;采用“两箱两刀”短工艺流程,执行“小束抓取,多梳少打、多收少落、轻定量、低速度、防黏卷”的工艺原则,降低打手速度,加强分梳与开松效果、减少纤维损伤,运转操作严格执行先进先用。

6.2.3 梳棉工序

由于大豆蛋白纤维、亚麻纤维抱合力差,棉网易下坠或棉网飘头、烂边,造成机前断棉条现象。梳棉机按“柔和梳理、顺利转移、轻定量、低速度、中隔距”的工艺原则,适当抬高给棉板,降低刺辊、锡林和盖板速度;提高锡林与刺辊的线速比;适当放大盖板与锡林的隔距,防止充塞盖板,提高棉网的质量和清晰度;适当降低道夫速度。采用新型化纤专纺针布,减少纤维沉淀,有利于纤维转移。同时,加装皮圈导棉装置,在总落棉的控制方面,宜小为好。主要工艺参数及品质控制指标参数见表2。

表2 梳棉工序主要工艺参数

6.2.4 并条工序

由于大豆蛋白纤维、棉纤维、亚麻纤维在染色性能上存在一定差异,并条工艺以加强混和和降低质量不匀为重点,缩小台眼间的差异波动,以减小成纱后的色差差异。采用顺牵伸工艺配置,头并后牵伸倍数和罗拉隔距偏大掌握,有利于改善条干均匀度。车速可适当降低,并对胶辊适当的表面处理,以减少缠绕罗拉和胶辊。喇叭口口径偏小选择,适当放大张力牵伸倍数,使成条结构紧密和卷放紧密,减小意外牵伸和生产过程中摩擦起毛现象。

6.2.5 粗纱工序

掌握“重加压、大隔距、小张力牵伸、低速度、轻定量”的工艺原则。因为条子中纤维抱合力差,所以卷装不宜太大,卷装太大易冒纱、脱圈,影响细纱生活。在卷装方面,宜采取小卷装,并结合较大轴向卷绕密度,减少粗纱退绕时的意外张力和断头。粗纱捻系数适中掌握,过大细纱后区解捻不开易造成吐硬头,过小易发毛导致成纱毛羽多。适当降低粗纱机车速,粗纱张力在保证正常开车的前提下偏小掌握,以减小意外牵伸。粗纱定量应偏轻掌握,以减小细纱牵伸,提高条干水平。生产和运输过程中应采取措施严防条子起毛。主要工艺参数见表3。

表3 粗纱工序主要工艺参数

6.2.6 细纱工序

本课题研究开发新型集成纺纱技术,集新型紧密赛络纺纱技术、大扭矩纺纱线生产装置、大扭矩纺纱线生产方法等专利技术于一体,形成具有独创性的多重组合纺纱技术。同时,运用双进单出鸭嘴喇叭口和大前冲带压力棒直板上销等新型纺纱器材,大幅度减少粗细节和棉结,减少毛羽,提高条干水平。

由于原料抱合力较差,蓬松性较高,加上又经过了三道并条,细纱工序车速宜偏低掌握以改善纱线条干适应织造要求,掌握“低速度、中加压、小后牵伸、小钳口隔距、中硬度胶辊”的工艺原则。为了提高成纱质量,采取以下措施:细纱前胶辊位置适当前移,最大限度的减少纺纱三角区的面积;胶辊的硬度适中,表面进行抗静电处理,有利于减少毛羽的产生;胶圈采用内花绞胶圈,减少滑溜,有利于纤维的控制,有效防止纤维的扩散,减少纤维端伸出须条的几率,减少毛羽;细纱捻系数适当偏大掌握,使纤维头端不易从纱体中滑出,减少毛羽数量;增大罗拉压力和后区隔距;适当降低车速和锭速,从而降低离心力作用和静电积聚现象对成纱质量的影响;保证导纱钩、钢领和锭子三者的同心度,减少毛羽。

6.2.7 络筒工序

络筒工序的工艺原则是“低速度、小张力”,根据后道产品质量要求合理设置电清参数,用好辅助点;合理选择退捻加捻等参数,保证气捻结强力和外形;选择合适的络纱张力;相对湿度控制在60%~65%。主要工艺参数:槽筒速度1 000 m/min,张力9 CN,电清140×2.0。

6.2.8 成纱质量

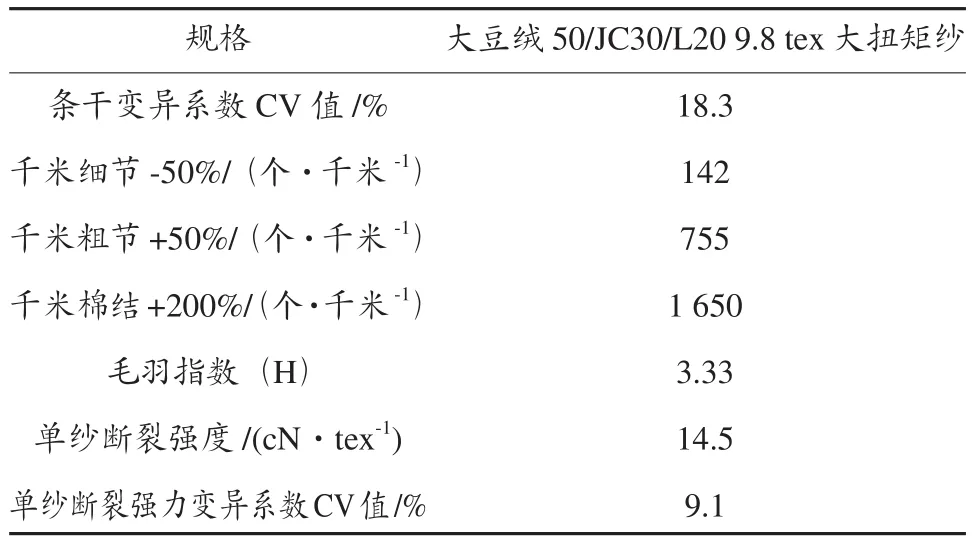

大豆绒50/JC30/L20 9.8 tex大扭矩纱质量指标测试数据见表4。

表4 大豆绒50/JC30/L20 9.8 tex大扭矩纱质量指标测试数据

7 织造

7.1 工艺流程

Tencel-C 9.8 tex 大扭矩纱→整经→浆纱→穿综→织造→整理。

大豆蛋白绒50/JC30/L20 9.8 tex大扭矩纱→织造→整理。

7.2 主要工艺技术措施

7.2.1 整经工序

整经工艺以“小张力、低伸长、保弹性”为原则,合理分段配置张力,以确保整经张力均匀,伸长较小。为防止边纱重叠,提高布边平整度,加大边经的张力,车速不宜过高,保证卷绕平整。保证经纱通道光滑无毛刺,并在运输、摆放筒子时做到小心轻放,剔除不良筒子。具体工艺参数:预张力装置打开延迟时间0.5 s,制动装置打开延迟时间1 s,张力杆深度0 mm,压纱2 000 N,卷绕转速500 r/min。

7.2.2 浆纱工序

采用绿色环保上浆技术,浆料配方为K-2000 25 kg、磷酸酯淀粉75 kg、CD-52蜡片5 kg、AD-2 12 kg 、润滑剂 2 kg。

选用贝宁格A15927型浆纱机,设计采用“中浓,中压,低黏”的上浆路线和“小张力,小伸长”工艺原则。为了保证各工段张力得到均匀控制,引纱辊—上浆辊、上浆辊—烘房分别采用了分单元变频调速装置进行张力控制。浆纱的总伸长控制在1.0%以下。为了改善淀粉浆膜的柔韧性,在纱线出烘房后采用抗静电平滑剂进行后上油,从而提高了纱线表面浆膜的柔韧度,使纱线表面更平滑,毛羽更贴伏,减少了织造过程中的摩擦,提高了织造开口清晰度,提高了织造效率。具体工艺参数设定为:上浆率(11±1)%,浆纱伸长率(1.0±0.5)%,浆纱回潮率(10±1)%,浆槽温度(90±1)℃,浆槽黏度(6.5 ±0.5) S(3#漏斗);烘房温度T1=110 ℃,T2=100 ℃;退绕张力(450±50)N,入浆槽湿区张力0.2%,出浆槽湿区张力0.8%,干区张力(1 500±100)N,卷绕张力:小直径时(2 200±100)N,大直径时(2 400±100) N;托纱张力(2 100±100)N,压浆辊压力:0速3 kN,40 m/min,(12~14)kN。

7.2.3 布机织造

由于使用了抑菌天丝、大豆蛋白纤维、棉纤维、亚麻纤维,纱线的收缩率与一般纯纺纱线或混纺纱线有一定的差异,在产品设定时,要充分考虑这一点,合理设定织造工艺参数。对于高支高密品种,织造难度相对较大,为此,选用进口津田驹喷气织机织造。采取早开口、晚引纬、中开口量、中张力、高后梁等工艺配置原则。合理配置停经片、综丝,减少织造过程中,停经片和综丝眼对经纱的摩擦,减少经纱断头。

由于面料纬向缩率大、纬纱强力小,易造成边撑疵,影响产品质量,研究采取以下措施解决边撑疵:合理选用边撑刺环,并保证没有弯针、断针、刺环间间隙小;合理调整边撑位置,保证边环的撑幅作用和中间刺环的握持力均匀;适当提高后梁高度和经停架高度,降低综框高度,提高托布杆,提前开口时间,配合调整平稳时间、平稳量,避免织口前后的游动,保证生物质纤维混纺抑菌家纺织物的生产效率和产品质量水平。具体工艺参数 :车速650 r/min ,机上张力2 200 N,后梁前后位置12档,后梁高低位置1.5档,停经架前后位置15档,停经架高低位置1.5档;防开车档设置为纬停倒转量0.8纬,其他0纬;开口290°。

织造效果可以实现十万纬经向停台14根,十万纬纬向停台13根,下机一等品率76.5%,织疵率2.2%,织机效率90.2%。

8 染整

8.1 工艺流程

轻烧毛→卷染机酶退浆→卷染机卜公茶皂素煮漂→卷染染色→烘干→防缩整理→拉幅→机械预缩→检验包装。

8.2 主要工艺技术措施

(1)采用松式无张力染整工艺,减小面料缩水率。

(2)进行防缩整理,提高面料尺寸稳定性。防缩整理液配方:Arkofix NZF 75 g/L、MgCl2·6H2O 7 g/L、非离子柔软剂V-12 20 g/L、水、柠檬酸(将pH调至4.0~4.5)。工艺为平幅进布,二浸二轧防缩整理液,带液率70%,120℃松式烘燥,超喂3%上针板,八格热风焙烘,其中第1~2格温度150℃,第3~8格温度160℃,两个锡林冷却落布,车速为40 m/min。

(3)进行机械预缩。织物均匀给湿,含湿率8%~12%,橡胶毯承压辊蒸汽压力0.1~0.2 Mpa,控制预缩率3%~5%,布速40~45 m/min。

(4)采用活性染料一步法染色,减少环境污染,降低加工成本。耐水渍色牢度、耐酸汗渍色牢度、耐碱汗渍色牢度、耐摩擦色牢度、耐皂洗色牢度均达 4~5级。

9 产品实验数据

270.5 cm Tencel-C 9.8 tex/(大豆绒50/JC30/L20)9.8 tex 716.5/472 5/3缎纹抑菌面料产品经检测,抑菌性能指标达到FZ/T 73023—2006《抗菌针织品》AAA级标准,具体数据见表5;技术质量指标达到FZ/T 14014—2009《莱赛尔纤维印染布》标准规定的一等品技术要求,具体数据见表6。

表5 抑菌性能指标检测结果

表6 质量技术指标检测结果

10 结语

生物质纤维混纺抑菌家纺面料的开发,从最初纤维原料的选择到最终面料的成形,采用了产业链联合设计开发的模式。这种模式不仅节约了开发成本,还提高了开发效率和开发成功率。通过生物质纤维混纺抑菌家纺面料的开发,相继开发了Tencel-C纤维、大豆蛋白绒/棉/亚麻等生物质纤维纯纺或混纺抑菌类纱线产品及关键纺纱技术,生物质纤维混纺绿色环保浆纱技术、织造关键技术以及生物质纤维混纺染整关键技术等,是生物质纤维混纺抑菌家纺面料及产业化关键技术。该研究为系列面料的产业化生产打下了坚实的基础,对家纺面料产品的更新换代和转型升级起到了良好的引导和推动作用。