高强微弹水泥浆在延长油田致密油水平井中的应用

2019-10-30展转盈马振锋侯云翌

王 涛 , 申 峰, 展转盈, 马振锋, 刘 云, 侯云翌

(1. 陕西延长石油(集团)有限责任公司研究院,陕西西安 710075;2. 陕西省陆相页岩气成藏与开发重点实验室(筹),陕西西安710075;3. 延长油田股份公司勘探开发技术研究中心,陕西延安 716000)

随着延长油田开发规模不断增大,经济可采储量、技术可采储量越来越少,难采储量成为下一步的开发目标。延长油田总面积5 282 km2,累计探明地质储量达8.0×108t 以上,其中致密储层难采储量约6.2×108t。致密储层难采储量大量分布在延长油田的南部和西部。延长油田南部区域致密油储层孔隙度小,常规单井控制储量低,难以经济有效开发。为此,近年来开始采用水平井进行开发,并根据同类油藏开发经验及区域内水平井开发实践,采用多级缝网压裂进行后期储层改造,以增加单井产量,提高开发效果[1]。但是,多级缝网压裂的高压反复冲击对环空水泥石的密封能力提出了更高的要求,除了需要满足常规水平井固井质量要求,水泥环还需要有一定的弹性或超高强度以抵抗破坏。对于该问题,前人主要从在水泥浆中加入纤维、胶乳等形成高韧性、高弹性水泥浆进行研究[2-5],但该类水泥浆在增强水泥石弹韧性的同时,也会相应地降低水泥石的强度[6]。因此,对于不同工况,在增强水泥石弹韧性的同时,还要保证水泥石的强度达到要求,但目前对此尚无系统的研究,且对于高强度、微弹性水泥石能否满足中浅层水平井的分段压裂需求也缺乏足够的认识。为此,笔者基于延长油田南部致密油储层特征、水平井井身结构和多级缝网压裂对固井水泥浆性能的要求,建立了套管-水泥环-地层受力模型和水泥石杨氏模量与界面压力的关系图版,并以此为基础,通过功能化改性,设计、研制了满足力学和工程性能要求的高强微弹水泥浆,并在现场进行了成功应用。

1 性能需求及高强微弹水泥浆设计

1.1 储层特征、井身结构及水泥石性能需求

延长油田南部致密油井区位于鄂尔多斯盆地伊陕斜坡西南部,储层主要有以下特点:1)主力油藏为下组合的长6 油组—长8 油组,埋深1 200.00~1 800.00 m,储层温度40~60 ℃,压力系数平均为0.8;2)储层泥质含量高、孔渗条件差,渗透率普遍低于0.1 mD,直井常规压裂采出效率低,达不到工业油流标准;3)储层致密,后期主要采用水平井分段多簇缝网压裂模式开发(一般为6~10 级)。该区域致密油水平井的典型井身结构(以W 平12 井为例)如图1 所示,钻井中自上而下依次钻遇新生界第四系,侏罗系洛河组—直罗组、延安组和富县组,三叠系延长组地层。

图 1 典型的致密油水平井井身结构Fig. 1 Casing program of typical tight oil horizontal well

在上述储层特征、井身结构条件下进行多级缝网压裂时,除了常规水平井固井要求的水泥浆具有45°倾角下游离液含量为0、滤失量低、直角稠化和沉降稳定性好等性能外[7],还要求固井水泥石能抵抗压裂可能带来的破坏。固井水泥石属于脆性材料,进行射孔和多级缝网压裂时会在水泥环局部区域形成高压应变区,当引起的应力变化超过其强度极限时,水泥环就会破裂形成裂纹,影响压裂效果和生产安全。因此,需要固井水泥石具有一定的弹性。但是,不同于其他致密油藏或页岩气藏,延长油田致密油藏普遍埋深较浅,水泥环所处的应力环境及施工强度具有特殊性,主要表现是储层岩石杨氏模量(15~20 GPa)、地应力(垂向应力30~45 MPa)和压裂施工压力(40~55 MPa)均远小于深层致密油和页岩气藏[8]。因此,为科学合理地设计水泥浆,需建立套管-水泥环-地层受力模型,得到满足施工条件的水泥石杨氏模量与界面压力关系的图版。

1.2 受力模型和关系图版

1.2.1 套管-水泥环-地层受力模型

将套管-水泥环-地层作为一个整体建立模型。由于模型不存在弯曲失稳的问题,可以采用厚壁圆筒理论对其受力状况进行计算分析[9],计算公式为[10]:

式中: U 为径向位移,mm; pi为内压力,MPa; po为外压力,MPa; r为讨论点的半径,mm; µ为泊松比; rH为筒外径,mm; tn为筒的外半径和内半径之比; E为杨氏模量,GPa。

水平井井眼延伸方向为最小主应力方向,因此,水泥环主要受上覆岩层压力和最大主应力的共同作用。延长油田致密油水平井垂深较浅,上覆岩层压力与水平最大主应力相差不大,可以假设模型为受力均匀的弹性体;另外,分析水平井水泥环的受力情况可知,厚壁筒理论模型中水泥环所受围压的方向为水平井井眼延伸方向,固井施工前测试水泥浆抗压强度时多数情况下无围压,因此模拟研究时视为无围压,下述室内研究中进行力学性能测试时也视为无围压。

分别将套管、水泥环、地层的受力及特性参数代入式(1),根据连续位移条件,三者受力时不同厚壁筒模型中同一点的径向位移相等,推导出水泥环第一界面和第二界面处的接触压力:

式中: p21为 第一界面压力,MPa; p22为为第二界面压力,MPa; p0为套管所受内压力,MPa; pD为地应力,MPa; r1为 套管内半径,mm; r2为套管外半径(即水泥环内半径),mm; r3为水泥环外半径,mm; E1为套管杨氏模量,GPa; µ1为套管泊松比; E2为水泥石杨氏模量,GPa; µ2为水泥石泊松比; E3为地层岩石杨氏模量,GPa; µ3为地层岩石泊松比。

1.2.2 水泥石杨氏模量与界面压力的关系图版

延长油田南部致密油水平井及地层基本参数为[11]:压裂施工压力(套管内压)40~55 MPa,地应力30~45 MPa(按垂深1 200.00~1 800.00 m 计算);套管内半径65.99 mm,套管外半径69.85 mm,水泥环外半径102.55~118.75 mm(按φ215.9 mm 钻头、缩径5%至扩径10%计算);套管杨氏模量取210 GPa,套管泊松比取0.3;水泥石杨氏模量取2~20 GPa,水泥石泊松比取0.25;地层岩石杨氏模量取15~20 GPa,地层岩石泊松比取0.23。在此基础上,采用上述模型分别模拟不同地层岩石杨氏模量、不同井径扩大率、不同垂深、不同压裂施工压力下的水泥石界面压力随杨氏模量的变化,模拟结果如图2 所示。

由图2 可知,不同地层条件下第一界面压力均大于第二界面压力,水泥石杨氏模量越低(弹性增强)、地层杨氏模量越高、压裂施工压力越低、井眼扩大率越小,则水泥环第一、第二界面的压力均越小。为防止水泥环被破坏,此界面压力值即为一定工况下满足压裂需求的最低水泥石抗压强度值,两者正相关,但并非线性关系。图2 所示图版可为致密油水平井固井中的水泥石力学性能设计提供依据,即在一定杨氏模量下,水泥石抗压强度大于第一界面压力即可满足压裂改造需求。另外,对于该区域致密油水平井工况来说,当水泥石抗压强度足够高(大于45 MPa)时,即使杨氏模量较大(微弹),其对井筒完整性的影响也比较小。

1.3 高强微弹水泥浆设计

由以上模拟结果可知,除强弹韧性水泥浆、柔性水泥浆外[12],高强微弹水泥浆也可满足延长油田南部致密油水平井固井需求。为此,根据延长油田致密油水平井多级缝网压裂对水泥石性能的要求,提出了通过功能化改性设计高强微弹水泥浆的思路。

目前,多在水泥浆中加入胶乳增强水泥石的弹性[13],但胶乳也会大幅度降低水泥石抗压强度,且胶乳加量大、易破乳、成本高[14]。增强水泥石强度的主要途径是添加早强剂,但早强剂会大幅度降低水泥石的弹性。丁苯胶粉是具有一定弹性的合成橡胶,填充于水泥石骨架支撑结构的孔隙及孔洞中,会对压力的传递起到缓冲作用,可减缓塑性破坏,其小粒径颗粒可以提高浆体的密实度,从而增大水泥石强度,且丁苯胶粉的成本较低。但是,丁苯胶粉作为水泥填充材料也有其缺点,主要是颗粒表面表现为憎水性,影响了其在浆体内的均匀分布。掺入未处理橡胶颗粒(粒径分别为180,150 和120 μm)的混凝土抗压强度测试结果发现,橡胶颗粒加量越大,混凝土的抗压强度越低;其粒径过大或过小都会影响混凝土的抗压强度[15]。但油井水泥与水泥砂浆相比,组分差别较大,养护的温度压力条件不同,且对抗压强度的龄期要求也不同。额日德木等人[16]的研究结果表明,橡胶颗粒粒径优选后仍未解决橡胶颗粒与水泥的融合问题,因此需对其表面进行处理,并对其合理粒径重新进行优选。此外,为提高水泥浆的早期强度,还需引入中低温下提高水泥水化速率的外加剂。

图 2 致密油水平井水泥石杨氏模量与界面压力的关系图版Fig.2 Relationship chart between the Young’s modulus of cement paste and the interfacial pressure of the tight oil horizontal wells

2 高强微弹水泥浆的研制及性能评价

依据高强微弹水泥浆的设计思路,优选丁苯胶粉的粒径,对其表面进行处理,解决了丁苯胶粉与水泥颗粒融合的难题,研制了新型高强微弹剂。根据水平井水泥石杨氏模量与界面压力的关系图版,优化了高强微弹剂的加量,形成了高强微弹水泥浆,并测试了其常规性能及水泥石的力学性能,观察了水泥石的微观形态,并与空白样进行了对比,验证了通过功能化改性后研制的高强微弹水泥浆的基本性能。

2.1 试验材料及试验方法

试验用水泥为G 级油井水泥,分散剂为甲醛丙酮缩合物,降滤失剂和缓凝剂分别选用AMPS 共聚物类和有机膦酸类。水泥石养护采用0720 型增压养护釜,游离液、稠化、抗压强度测试采用国家标准《油井水泥试验方法》(GB/T 19139—2012)中相关方法,水泥石的渗透率(气测渗透率)采用HK-4型渗透率自动测定仪测定。

水泥石抗折强度、杨氏弹性模量和抗拉强度的测试采用石油天然气行业标准《油井水泥石性能试验方法》(SY/T 6466—2016)中的相关方法。杨氏模量测试采用RTR-1000 型三轴岩石力学伺服测试系统,无围压,试件为直径25.0 mm、长度50.0 mm的圆柱体。抗折强度测试采用50 t 级万能试验机,试件为40.0 mm×40.0 mm×160.0 mm 长方体块。霍普金森压杆试验中杆件直径为37.0 mm,试样为直径30.0 mm、长度20.0 mm 的圆柱体,两个端面的不平行度小于0.01 mm;因水泥石为高脆性材料,外力作用时应变普遍小于0.5%,为尽量延长加载时间,试验应变率为10~100 s-1。水泥石宏观裂纹观测采用深度体视显微镜,该显微镜最大放大倍率为250倍;采用Quanta450 扫描电镜观察水泥石微观形态。

2.2 高强微弹剂的制备与加量优化

2.2.1 高强微弹剂的制备

选取粒径分别为109,120,150,180,250 和380 μm的丁苯胶粉颗粒,对其表面进行润湿反转处理。将丁苯胶粉加入质量分数为1.5%的KH550 溶液,浸泡24 h 后冲洗、过滤,在温度105 ℃下烘烤24 h 将其烘干;然后引入含5.0%甲酰胺的无机盐,与丁苯胶粉复配制剂。无机盐可提高中低温下水泥浆的水化速度;甲酰胺不仅可以提高水泥石的强度,还可在一定程度上缓解因水化过快导致的稠化时间缩短的问题[17]。

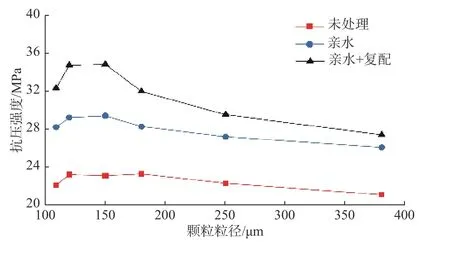

分别测试不同粒径丁苯胶粉颗粒处理前后和复配制剂对水泥石24 h 抗压强度的影响(水泥石养护温度为40 ℃)。丁苯胶粉加量较小时,宏观表现为水泥石抗压强度增大,因此设计试验加量为2.0%,以便更好地观察效果,测试结果见图3。

由图3 可知,未处理的丁苯胶粉颗粒显示出疏水性,其与水泥水化产物之间的结合力较小,水泥石抗压强度较低,且粒径越大,抗压强度越低。丁苯胶粉颗粒表面进行润湿反转处理后加入水泥浆中,水泥石的抗压强度均有所增大,随着丁苯胶粉颗粒粒径变小,抗压强度逐渐增大,但其粒径小于120 μm 时,由于颗粒过细造成团聚,抗压强度反而降低。丁苯胶粉与甲酰胺及无机盐复配后,水泥石的早期强度更高,其中粒径为120~150 μm 丁苯胶粉的复配效果最好。因此,按5∶1 的质量比[18],将粒径120~150 μm 的丁苯胶粉与甲酰胺及无机盐复配,得到了高强微弹剂J86-S。

图 3 丁苯胶粉粒径和处理方式对水泥石抗压强度的影响Fig. 3 Effects of particle size and treatment method on cement paste strength

2.2.2 高强微弹剂加量优选

测试J86-S 不同加量下水泥石的杨氏模量和抗压强度,同时考察温度对其的影响规律,养护温度分别为40,50 和60 ℃,养护时间为48 h,结果如图4 所示。

图 4 高强微弹剂加量对水泥石力学性能的影响Fig.4 Effect of high-strength micro-elastic agent dosage on mechanical performance of cement paste

由图4 可知,加入J86-S 后水泥石的渗透率显著降低,内部更为致密,宏观表现为抗压强度增大;但其加量较低时,水泥石的杨氏模量变化不大,随着其加量增大,杨氏模量逐渐降低,抗压强度也随之降低。分析认为,这主要是由于分散在水泥浆中的大量丁苯颗粒的增弹效果开始显现,水泥石的杨氏模量降低幅度较大。J86-S 的加量超过4%之后,水泥石的杨氏模量显著降低(降幅超过20%),但抗压强度降幅也达25%以上;温度变化对J86-S 的增弹效果影响不大。

将测试的杨氏模量作为自变量,代入水泥石杨氏模量与界面压力的关系图版计算抗压强度。如果样品的实测抗压强度大于模拟抗压强度,说明 J86-S的加量满足要求。以延长油田长8 组地层(压裂压力50 MPa、井径扩大率5%)为例计算了抗压强度,结果见图4 中虚线。从图4 可以看出,J86-S 的加量大于2%时,不同温度区间的水泥石性能均可达标;加量达5%时,水泥石的弹性模量可降至8 GPa。考虑综合成本,确定J86-S 加量为2%~3%,该加量的高强微弹水泥浆即可满足延长油田南部致密油水平井的固井需求。

2.3 水泥浆综合性能

2.3.1 常规性能

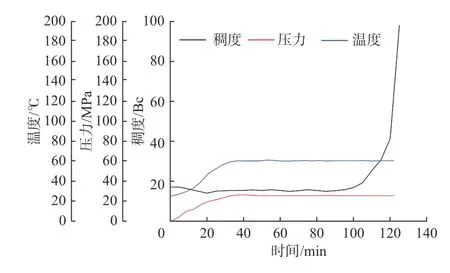

在G 级水泥中加入0.70%分散剂、3.00%降滤失剂和0.08%缓凝剂,同时加入2.00%高强微弹剂J86-S,配制成高强微弹水泥浆。测试密度为1.88 kg/L的高强微弹水泥浆在40 和60 ℃下的常规性能及其在60 ℃下的稠化曲线,结果见表1 和图5。

由表1 和图5 可知,高强微弹水泥浆的常规性能良好,稠化过渡时间短,稳定性好,且滤失量较低、48 h 抗压强度高。

表 1 高强微弹水泥浆的常规性能Table 1 Conventional properties of high-strength micro-elastic cement slurry

图 5 60 ℃下高强微弹水泥浆的稠化曲线Fig. 5 Thickening curve of high strength microelastic cement slurry at 60 °C

2.3.2 力学性能

评价水泥石力学性能的通用的方法是测试水泥石的抗折强度和杨氏模量[19],但与纤维、胶乳不同的是,橡胶颗粒除增弹外,还有一定的孔洞充填作用,因此还要测试高强微弹水泥石的渗透率。另外,拉应力破坏对水泥环完整性影响较大[20],因此需要测试高强微弹水泥石的抗拉强度。水泥浆加入高强微弹剂前后在60 ℃、20.7 MPa 条件下养护48 h 形成水泥石后,分别测试其抗折强度、杨氏模量、渗透率和抗拉强度,结果见表2 和图6。

由表2 和图6 可知,与未加入高强微弹剂的水泥石相比,加入高强微弹剂的水泥石的渗透率降低78.6%,抗压强度提高51.8%,杨氏模量降低10.5%,水泥石抗折、抗拉强度分别提高75.0%和81.8%,水泥石总体上呈现出高强微弹属性。

2.3.3 水泥石动态瞬时响应

上述测试均为静态条件下的测试,但实际射孔压裂对水泥环的作用往往是动态瞬时过程,如压裂加砂前的地层破裂瞬时压力一般是施工压力的1.5 倍以上。因此,对高强微弹剂加入水泥后的动态响应过程进行了表征。霍普金森压杆试验是通过弹性波导杆高速冲击测试动态条件下试件的变形和断裂特性[21],可以评价井下水泥石在射孔压裂等高应变率载荷下的力学响应特性,为此,笔者利用该方法对高强微弹水泥石见和常规水泥石的力学响应特性进行了评价,结果见图7。

表 2 水泥石力学性能测试结果Table 2 Cement paste mechanical performance test results

图 6 水泥石杨氏模量测试结果Fig. 6 Young's modulus test results for cement paste

由图7 可知:在高加载速率瞬时破坏力作用下,高强微弹水泥石和常规水泥石的抗压强度及杨氏模量均变大,表现为应力增强特性。由于高强微弹水泥石中高强微弹剂对冲击功的吸收,使其杨氏模量(15.5 GPa)变化幅度较小,为常规水泥石(18.4 GPa)的69%;其抗压强度增至58.0 MPa,是常规水泥石的1.45 倍。该试验结果表明高强微弹水泥石抵抗瞬时破坏的能力较强。

图 7 霍普金森压杆试验所得应变-应力曲线Fig. 7 Strain-stress curve obtained from the Hopkinson pressure bar test

2.4 水泥石微观形貌分析

使用扫描电镜观察高强微弹水泥石和常规水泥石的微观形貌,使用体视显微镜观察2 种水泥石抗压强度测试破型后的断裂面,结果如图8 所示。

图 8 高强微弹水泥石和常规水泥石的微观形态Fig.8 Micro-morphology of high-strength micro-elastic cement paste and blank cement paste sample

从图8 可以看出:常规水泥石断裂后裂纹向水泥体内部扩展,而高强微弹水泥石断面并无裂纹延伸,止裂效果较好。高强微弹水泥石更加致密,水化产物均匀,无明显微裂纹;而常规水泥石微裂纹发育,水化产物分布杂乱。

3 现场应用

高强微弹水泥浆体系在延长油田南部10 余口致密油水平井进行了现场应用,水平段固井质量优良率为80%(以前为60%),水平段固井质量合格率达到95%,为该区域致密油水平井多级缝网压裂提供了良好的井筒条件。

W 平12 井目的层为延长组长8 段,二开采用φ215.9 mm 钻头钻至井深2 872.00 m 完钻,垂深1 640.00 m,水平段长1 170.00 m,钻井液密度为1.09 kg/L。该井φ139.7 mm 套管下至井深2 867.00 m,采用双密度水泥浆固井,先注入8 m3隔离液和冲洗液,再注入密度1.40 kg/L 的粉煤灰水泥浆50 m3,最后注入密度1.88 kg/L 的高强微弹水泥浆28 m3,施工排量1.2 m3/min,顶替清水33.05 m3后碰压,卸压后回水断流。该井施工连续顺利,水泥返至井口无漏失。依据石油天然气行业标准《固井质量评价方法》(SY/T 6592—2016),对W 平12 井高强微弹水泥浆封固段的固井质量进行评价,结果见表3。

表 3 W 平12 井高强微弹水泥浆封固段固井质量评价Table 3 Cementing quality evaluation of high-strength microelastic cement slurry sealing section in Well W Ping 12

W 平12 井水泥浆候凝72 h 后进行声波变密度测试,结果显示高强微弹水泥封固段(水平段及储层以上300.00 m)固井质量优良率为90%。该井分10 级进行分段缝网压裂,各段施工压力平稳,均维持在48 MPa左右,无窜流情况发生,表明压裂后水泥环具有良好的密封性,最终该井产油量15 t/d。可见,高强微弹水泥浆可为该油田增储上产提供技术支撑。

4 结 论

1)结合延长油田南部致密油储层特征和水平井井身结构和多级缝网压裂对固井水泥浆性能的要求,建立了套管-水泥环-地层受力模型,模拟得出了水泥石杨氏模量与界面压力的关系图版,为该类井水泥浆性能设计提供了依据。

2)以丁苯胶粉为原料,通过粒径优选、表面处理并与甲酰胺及无机盐复配,制成了新型高强微弹剂J86-S,J86-S 在低加量下可使水泥石具有高强微弹的宏观特性,能满足水泥石杨氏模量与界面压力关系图版的要求。

3)以J86-S 为主剂的高强微弹水泥浆滤失量低、45°倾角下游离液少、沉降稳定性好,与常规水泥浆相比,水泥石抗压强度提高51.8%、渗透率降低78.6%、杨氏模量降低10.5%、抗拉抗折强度提高75.0%以上,水泥石致密均匀,具有较高的抵抗瞬时破坏的能力。

4)高强微弹水泥浆适用性强,现场应用效果好,大幅度提高了延长油田致密油水平井的固井质量和环空封隔能力,为同类油气藏的开发提供了技术借鉴。