苏北盆地小井眼侧钻井关键技术研究与应用

2019-10-30樊继强陈小元黄志安

樊继强, 王 委, 陈小元, 黄志安

(中石化华东石油工程有限公司江苏钻井公司,江苏扬州 225261)

老井眼套管开窗侧钻是各油田降本增效的主要措施之一。与常规井相比,套管开窗侧钻可节约钻机费用25%~50%,个别区块甚至可节约75%[1],且98%的井侧钻后产能较高[2]。苏北盆地经过40 余年的勘探与开发,部分油田已进入开发中后期,因各种原因造成的报废井、停产井、低产井越来越多,而且苏北盆地原油开发成本较高,因此加大套管内开窗侧钻井的布置力度更为迫切。

苏北盆地96% 以上的开发井采用φ139.7 mm油层套管,油层段为小井眼,而在小井眼开窗侧钻,对钻井液的封堵性、抑制性、携岩性、润滑性,以及井下工具、固井质量等的要求较高[3-4]。国外从20 世纪60 年代、国内从20 世纪末开始进行侧钻井研究[5],发展至今已完成了大量的侧钻井,但可用于小井眼的工具不多,且受排量等钻井参数限制,不仅机械钻速低,而且随着裸眼段长度增加,井眼清洁困难、井下摩阻扭矩大、固井质量难以保证等问题仍然没有解决。2005—2011 年,苏北盆地侧钻井的现场施工发现[6],由于小尺寸钻头及动力钻具优选难,导致机械钻速较低,钻井周期相对较长,复杂时效也居高不下。

为此,笔者通过套管开窗方案设计、开窗工具优选、井眼轨迹调整与控制、岩屑床清除、个性化钻头设计、钻井液体系优选及固井技术优化等措施,形成了苏北盆地小井眼侧钻井关键技术,并在9 口井进行了成功应用,达到了提速提效的目的。

1 小井眼侧钻井技术难点

近年来,苏北盆地侧钻井均采用φ117.5 mm 钻头在φ139.7 mm 套管内开窗,侧钻点平均井深1 437.75 m,侧钻后平均井深2 144.53 m(最深达3 271.00 m);裸眼段长700.00~800.00 m,最长877.00 m;机械钻速2.12 m/h,钻井周期25.88 d,复杂时效6.3%。侧钻井钻井资料分析认为,存在的主要钻井技术难点为:

1)井眼轨道复杂,控制难度大。苏北盆地侧钻井三维井眼轨道多,中靶要求高,防碰难度大。随着井斜角增大,摩阻、扭矩增大,托压严重,工具面不稳定,井眼轨迹控制难度进一步加大。例如,侧周32-11A 平1 井与邻井的最近距离仅为1.50 m,防碰平行井段长达120.00 m;2 022.00~2 228.00 m 井段的井斜角大于80°,方位角从10.84°增至57.85°(变化近50°)。入窗前,大井斜井段出现岩屑床沉积,导致摩阻、扭矩增大;采用的φ73.0 mm 钻杆柔性大,易出现螺旋屈曲,钻压施加十分困难,严重影响了定向钻进效率。

2)井下复杂情况多,钻井周期长。由于环空间隙小,井下工具尺寸小,钻井参数优化受限,导致循环携岩效果不佳、机械钻速低和裸眼段浸泡时间长,造成复杂时效居高不下。例如,侧永22-2 井全井机械钻速仅1.37 m/h,钻井周期46.29 d,超出设计49%;侧沙20-46 井存在“糖葫芦”井段,电测遇阻,先后通井8 次,损失时间198 h;侧闵3-1 井因出现井下复杂情况,钻井时间损失640 h。

3)固井质量难以保证。φ95.2 mm 尾管入井后的理论环空间隙仅为11.2 mm,小于常规固井所要求的最小间隙19.0 mm。环空间隙小,套管居中度差,固井时窄边难以驱替,易发生窜槽;环空流动阻力大,悬挂器卡瓦处截流面积小,循环泵压高,易堵造成井漏;排量受限,顶替效率难以保证,不易达到紊流,固井施工时间长,易发生水泥浆早凝现象;油气层活跃,易发生油、气、水等地层流体窜流;水泥浆用量小,密度不易控制[7-9]。

2 小井眼侧钻井关键技术

2.1 套管开窗方案和工具

套管开窗时,若坐挂处有杂物或套管不规则,会导致斜向器坐挂失败;开窗点无水泥或水泥封固质量较差,易在窗口处出现井眼失稳、漏失等情况。因此,一般先在预定位置及方位安放斜向器,起出送入工具后再下入复合式铣锥,2 趟钻完成。若井眼较浅,可在1 d 时间内完成;若井眼较深,需要2 d左右才能完成套管开窗。

确定侧钻点时,选择井斜角小和地层稳定的井段,避开接箍和封隔器,在满足中靶条件的前提下尽量多利用老井眼段;开窗点以浅套管应无变形、破损和漏失;窗口位置套管外水泥环封固良好;对水泥返高低的特殊井,先射孔挤水泥或开窗后憋压挤水泥。开窗前,先刮管通井,使用刮管器在斜向器坐挂位置上下50.00 m 范围内反复刮削2~3 次,以确保斜向器正常坐挂。

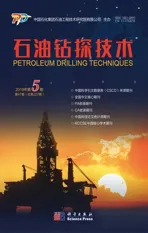

侧钻点在井深2 500.00 m 以浅的井,采用先下斜向器、再下复合铣锥的常规方式;侧钻点在井深2 500.00 m 以深的井,选用一体化开窗工具,该工具主要由复合铣锥、卡瓦液压锚定式斜向器、销钉及液压管线等组成,其工作原理如图1 所示。复合铣锥与斜向器通过销钉联接,液压管线从铣锥水眼处引出后,与斜向器卡瓦相连;一体化开窗工具组合下到预定位置后,按设计方向摆放斜向器、坐挂,缓慢下压15~20 kN,剪断领眼铣刀与斜向器之间的联接销钉,重新校正井深后开始开窗。

图 1 一体化开窗工具工作原理示意Fig. 1 Working principle of integrated windowing tool

开窗时,先轻压磨铣,钻压5~10 kN,转速60~65 r/min;磨铣出均匀的接触面后,改用中压磨铣,钻压10~30 kN,转速50~60 r/min。磨铣时注意观察返出的铁屑形状及大小,防止铁屑缠绕铣刀。磨铣完成后可再钻进3.00~5.00 m 裸眼段,起钻前大排量循环,打稠浆扫塞,清除井内铁屑,直至无铁屑返出后起钻,一趟钻完成坐斜向器、开窗及修窗作业,可节约一趟起下钻时间。

2.2 井眼轨迹调整和控制及岩屑床清除措施

根据原井井眼轨迹、靶点坐标、完钻垂深和工具的造斜能力等,设计造斜点、井身剖面和井眼曲率,优化井眼轨道。开窗点以浅使用陀螺测斜仪复测老井井眼轨迹数据,以避免套管磁性对测斜仪的影响,开窗成功后继续钻进20.00~30.00 m,然后进行定向作业。造斜率一般控制在(15°~25°)/100m,并优选螺杆钻具,以实现连续导向钻进、准确中靶。井网密集区块要注意防碰绕障,提前预测井眼轨迹的延伸趋势,及时进行防碰扫描,小于安全距离时要及时调整井眼轨迹。

为降低井下作业风险,采用简化钻具组合:φ117.5 mm 钻头+φ95.2 mm×(1.00°~1.75°)单弯螺杆+ MWD 短节+φ88.9 mm 无磁承压钻杆+φ73.0 mm加重钻杆×18 根+配合接头+φ73.0 mm 钻杆;水平井采用倒装钻具组合:φ117.5 mm 钻头+φ95.2 mm×(1.00°~1.75°)单弯螺杆+ MWD 短节+φ88.9 mm 无磁承压钻杆+φ73.0 mm 钻杆×30 根(根据需要调整)+φ73.0 mm 加重钻杆×18 根+配合接头+φ73.0 mm钻杆。

定向钻进时控制全角变化率在设计值以内,逐渐增大井斜角至稳斜段,然后减少井眼轨迹调整次数,保证井眼平滑;每次滑动钻进结束后划眼1~2 次;若出现扭矩大、送钻困难、滑动钻进工具面不稳定和托压严重等问题,及时采取短起下钻、适当增大排量、用稠浆清扫井筒、倒装钻具及使用螺旋清砂钻杆等措施清除岩屑床。

螺旋清砂钻杆是在常规钻杆管体或加重钻杆管体外侧增加了几组有一定深度、导程较长、截面形状特殊的多头螺旋槽,钻杆高速旋转时,螺旋槽的大截面可使靠近井壁处的流体拥有更高的动能,尤其是在下井壁附近产生更强的涡流,对沉积于下井壁的岩屑床能产生更有效的冲刷和清除效果,如图2 所示。螺旋清砂钻杆的长度、公扣、母扣均与常规钻杆相同。该钻杆一般安放在井斜角大于30°的井段,200.00 m 左右安放一根,每次安放2~3 根,可有效提高井筒清砂效果。

图 2 螺旋清砂钻杆与井壁环空的流体流动情况Fig. 2 Fluid flowing among the annulus of spiral sand removal drill pipe and borehole

2.3 个性化PDC 钻头设计

单牙轮钻头寿命短,不适合用于连续导向钻进,且其机械钻速较低(如三垛组—戴南组地层滑动钻进时的机械钻速仅1.0 m/h 左右)。大部分井侧钻后要立即定向,要求钻头具有较强的攻击性和良好的定向效果。为此,设计了φ117.5 mm KSD1642GR 型和KSD1352GR 型2 种PDC 钻头。

φ117.5 mm KSD1642GR 型PDC 钻头用于定向钻进井段短、长稳斜段快速钻进。该钻头采用定向特征击碎线设计,调整切削齿后倾角,以便在保证钻头攻击性的同时,提高其定向能力;同时,增加副刀翼布齿数量,以提高钻头的稳定性;配有4 个可换喷嘴,以满足不同压降需要;采用一体式短刀翼结构,以提高钻头的定向效果。(见图3)。

图 3 φ117.5 mm KSD1642GR 型PDC 钻头Fig. 3 φ117.5 mm KSD1642G PDC bit

φ117.5 mm KSD1352GR 型PDC 钻头是针对定向工具面不稳定、定向难度较大的钻井工况而设计的,具有较强的攻击性。该钻头内锥齿后倾角较大,在定向钻进时能较好地控制扭矩波动;鼻部、肩部和齿的后倾角较小,以使钻头具有较强的整体攻击性;采用3 个φ10.0 mm、2 个φ12.0 mm 固定喷嘴,同时减小刀翼的宽度,以保证每个刀翼上的切削齿都能得到良好的清洗和冷却;采用主动保径、短保径,以具有较好的定向效果(见图4)。

图 4 φ117.5 mm KSD1352GR 型PDC 钻头Fig. 4 φ117.5 mm KSD1352GR PDC bit

2.4 钻井液体系优选

针对苏北盆地侧钻井环空间隙小、环空压耗大,对钻井液携岩、悬浮、润滑、触变及低固相等性能要求高的特点,为满足小井眼施工对钻井液强抑制性、强封堵性和润滑性能等的要求,通过钻井液性能试验,优选了胺基聚合物钻井液体系,其配方为:5.0% 膨润土浆+1.0% 铵盐+ 0.2% PAV-LV+0.3%M M C A+0.1% D S-3 0 1+0.2% N H-1+1.0%NH-EPL1+1.0%RHJ-1+ 2.0%FT-388+1.5%~2.0% LXJ-1+加重剂。其中,NH-EPL1 是一种高效极压减摩剂,分子中含有能够与矿物、钻具表面产生化学吸附的基团,能形成有机膜,增加吸附性,增强润滑性能;同时,在一定温度和压力条件下,形成的有机膜能够覆盖在钻具和钻头表面,起到减摩降阻的作用。

2.5 固井技术优化

通过综合对比、配方筛选以及降滤失剂、减阻剂和稠化时间的优化试验,形成了适用于苏北盆地小井眼固井的防窜增韧水泥浆,其主要配方为:HYG 水泥+1.5% 降滤失剂JS-12+2.0% 减阻剂JS-13+0.5%消泡剂JS-19。对该配方进行了室内复核试验:水灰比0.44、密度1.9 kg/L,高温高压滤失量44 mL,61 ℃、25 MPa 条件下稠化时间为260 min;82 ℃条件下养护24 h,水泥石强度达28.4 MPa,满足固井要求。

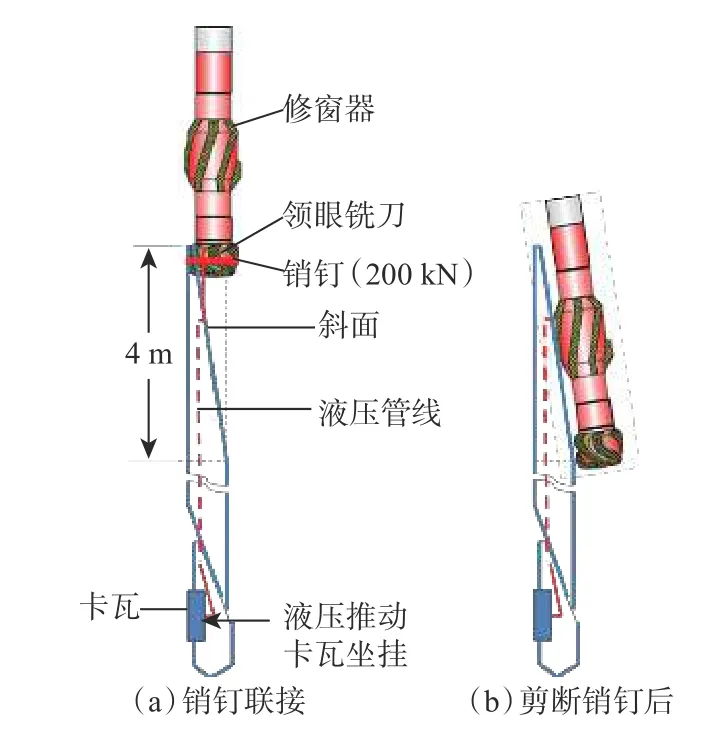

为提高套管居中度、降低套管下入风险,选用了φ95.2 mm 液压变径套管扶正器。该扶正器主要由中心管、液缸、销钉、扶正片和止退环等组成(见图5),配有专用胶塞及碰压座(见图6)。由于该扶正器变径前直径与套管相同,不会增加下入阻力;同时,该扶正器可靠性好,变径后居中力大,在10 MPa压力下的最小居中力不小于10 kN,不会提前膨胀;下到位后,固井前采用液压胀开,可用于井径扩大率不大于15%的情况,具有自锁机构,膨胀后不会回缩,并且膨胀后不影响环空过流面积。

图 5 φ95.2 mm 液压变径套管扶正器的结构Fig. 5 Structure of φ95.2 mm casing centralizer with hydraulic variable diameter

图 6 胶塞及碰压座剖面图Fig. 6 Profile of rubber plug and bump pressure seat

为进一步提高防气窜能力,选用了遇水自膨胀封隔器[10-12]。该封隔器主要由中心管、膨胀橡胶及金属挡环等组成,如图7 所示。中心管外径95.2 mm,胶筒外径114.0 mm,可封隔φ118.0~φ145.0 mm 井眼;橡胶采用聚合物材料,水进入聚合物材料中使橡胶持续膨胀,达到封隔层间的目的。

图 7 遇水自膨胀封隔器结构示意Fig. 7 Schematic diagram of water-swelling packer

固井时,由于水泥浆用量少,使用具有二次搅拌功能的水泥车,将密度控制在设计要求范围内。优化不同阶段的排量,注水泥段按最大排量设计:替浆段到达平衡点之前,保持紊流状态;到达平衡点之后,若井下条件好,则保持紊流状态;若井下条件不好,为防止憋堵,调整为平板型层流。隔离液穿过主要层段的接触时间为5~10 min。

3 现场应用

苏北盆地小井眼侧钻井关键技术在该盆地9 口井进行了应用。应用效果表明,相比同区块井况相近的其他井,平均完钻井深增加428.59 m,进尺增加94.36 m,平均机械钻速提高125.3%,钻井周期缩短45.8%,复杂时效下降87.0%,固井质量合格率100%,取得了显著的提速提效效果。应用井施工情况及应用效果见表1。

表 1 应用井情况及效果Table 1 Conditions of application wells and the effect

CF83-7 井的原井F83-7 井为定向井,完钻井深3 502.00 m,φ139.7 mm 油层套管下深3 494.92 m,水泥返至井深2 191.20 m,先后在、等10 个层段采油,含水率均在90% 以上,产油量在1.0 t/d 以下。为挖掘F83 块东部E2d1高部位剩余油,决定对F83-7 井侧钻,侧钻后为CF83-7 井。开窗侧钻点井深2 275.00 m,井斜角20.49°,该侧钻点在水泥返高以下。侧钻井设计为“增—稳”井身剖面,最大井斜角30.36°,2 个靶区半径均为10.0 m。该井的主要特点是地层可钻性差、斜井段长、靶区半径小和井眼轨迹控制难度大。

开窗侧钻前先通井刮管,下入斜向器,测量方位后坐挂,下压后倒扣丢手;下入φ117.5 mm 铣锥,钻具组合为φ117.5 mm 铣锥+φ105.0 mm 钻铤×2 根+φ73.0 mm 加重钻杆×19 根+φ73.0 mm 钻杆。从井深2 275.00 m 开始钻至井深2 285.00 m,完成开窗及修窗工作。

裸眼段钻进时,下入定向钻具φ117.5 mm PDC钻头+φ95.2 mm×1.50°单弯螺杆+φ105.0 mm MWD 短节+φ88.9 mm 无磁承压钻杆+φ73.0 mm 加重钻杆×14 根+φ73.0 mm 钻杆。为防止套管磁性对仪器产生影响,复合钻至井深2 290.00 m 时开始定向,钻至井深2 609.00 m 时井斜角、方位角均偏小,短起下15 柱后滑动钻进19.18 m,井斜角从25.22°增至31.29°,方位角从311.28°增至317.38°,继续钻至井深3 100.00 m 时完钻,井斜角降至14.83°,顺利中靶,靶心距在7.00 m 以内。

该井使用胺基聚合物钻井液钻进,最高密度1.18 kg/L,开始时漏斗黏度为39 s,之后逐渐提高到52 s,携岩性能良好;用MMCA 和NH-1 增强钻井液的抑制性,用FH-96 和FT-388 增强钻井液的防塌、封堵性,改善了滤饼质量,确保了井壁稳定;加入极压减摩剂NH-EPL1,钻井液黏滞系数不大于0.10,井下摩阻、扭矩正常。

CF83-7 井采用1 只KSD1642GR 型PDC 钻头完成全井进尺825.00 m,机械钻速9.36 m/h,钻机月速2 662.61 m/(台·月),纯钻时效39.0%,复杂时效为0。苏北盆地小井眼套管开窗侧钻井实现了“1 只PDC 钻头、1 根螺杆、1 趟钻钻达设计完钻井深,电测1 次性成功”的“四个一”目标,同时创造了同类井钻井周期最短、机械钻速最高的纪录。

4 结论与建议

1)小井眼侧钻井要在满足中靶条件的前提下合理选择侧钻点,兼顾侧钻点处水泥封固质量良好、上部套管完好及尽量多利用老井眼的原则。

2)苏北盆地小井眼间隙较小,通过优化井眼轨道、采取井眼轨迹调整和控制措施、使用新型高效PDC 钻头及水力清砂与机械清砂相结合的方式,可进一步提高机械钻速、降低井下摩阻扭矩,达到安全快速钻进的目的。

3)采用胺基聚合物钻井液,配合使用高效极压减摩剂NH-EPL1,能满足苏北盆地小井眼侧钻井井壁稳定、井眼净化及润滑防塌等要求,大幅度减少井下故障的发生,建议进行推广。

4)针对苏北盆地油水同层、易气窜和对固井质量要求较高的情况,在采用防窜增韧水泥浆的同时,使用小尺寸液压变径套管扶正器提高套管居中度、使用遇水自膨胀封隔器提高防窜能力,从而达到提高固井质量的目的,建议在类似井推广。