现代经编电子提花断点续织关键控制技术

2019-10-29曲超群夏风林

张 琦, 罗 成, 曲超群, 魏 莉, 程 茜, 夏风林

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

电子贾卡提花与电子横移提花作为全数字化经编机提花数控系统中关键的2种电子提花控制技术,前者通过对数千枚贾卡导纱针每枚针的独立偏置动作实施电子控制,在布面上形成厚、薄、网孔基本提花组织以及各组织彼此之间的繁复组合来完成经编提花,是一种灵活的单针提花控制技术[1],而后者通过对经编导纱梳栉的横移垫纱采用伺服电动机驱动,替代原有作为花纹载体的花板链块与花盘凸轮,解除梳栉横移运动速度和横移提花工艺受机械机构动力学特性与外形尺寸限制,进而利用导纱梳栉高速柔滑的横移垫纱动作变化与纱线的空穿排列组合,通过不同导纱梳栉的纱线在布面上进行错层交叠编织来实现经编提花,是一种高效的单梳提花控制技术[2]。根据经编机机型不同,2种经编电子提花控制技术可彼此单独使用以形成风格迥异的经编提花产品,也可相互配合同时使用,从而形成提花效应与组织结构愈加复杂而独特的经编织物。

作为一种电子提花控制技术,电子贾卡与电子横移在提供灵活与高效的单针与单梳提花生产便利的同时,却也引入了作为数字化电控系统本身自带的天然缺陷,那就是数字化电控信号在系统断电后控制状态的消失与电气传动关系的截止,尤其是对于生产无缝服装与立体鞋材等复杂类经编提花产品的现代经编电子提花控制系统,不仅集成了电子贾卡与电子横移2种提花控制技术,而且系统中受控的提花元件数目与每编织横列提花动作次数都发生倍增,当机器在运行状态下遭遇意外断电后,若不能精确恢复各种提花控制功能的断点控制信息,则系统上电后的重启编织将面临复杂而棘手的人工参与和难以避免的断电疵布。

对经编电子贾卡与电子横移提花控制技术的研究,先后有德国Karl Mayer公司开发的KAMCOS系统[3]、江南大学开发的WKCAM经编机集成控制系统[4]、福建三明学院开发的混合异构贾卡通信系统[5]等,但前述研究均未见有对该系统的断电续织处理方法展开讨论与研究。为此,本文分析了经编电子提花断点特征,设计任意断点数据可重载流程,引导数控系统自动完成断点现场数据恢复,系统性解决此类电控系统的断点续织难题,避免人工参与,给用户安全高效的生产应用体验。

1 控制断点特征与难点分析

现代经编电子提花控制系统断点产生的直接原因是:采用电子式提花元件替代了原有的机械式花纹载体,用离散的数控伺服系统替代了原有连续的机械传动机构,一旦系统电能断失,已经实现的提花偏置控制状态会消失、原本持续存在的数字耦合电气传动会截止,因此当控制系统上电重启后,必然面临着各种提花控制功能在断点现场的数据恢复。但同时现代经编电子提花控制系统独特的系统任务架构所对应的数据预处理机制,却为其断点现场控制信息的恢复增加了额外的困难。

为了应对复杂经编提花织造系统内控制对象数量的不断增加(电子贾卡梳栉从1把增至2把,再到3把)、和控制对象提花动作次数的增多(贾卡提花针与电子横移梳栉在每个横列内的提花动作次数从2次倍增到4次),所带来的提花控制数据量的剧增与提花动作允许时间的缩短,为确保控制系统对大信息量提花数据的实时处理、以及高频率贾卡偏置和横移垫纱动作的精准控制,现代经编电子提花控制系统都会采用如图1所示的将数据处理与动作控制相分离的系统任务架构[6]。即控制系统的管理层会通过高速通信总线将贾卡提花工艺每横列偏置数据、横移提花工艺每横列垫纱数码与横移动作时间跨度结合后生成的电子凸轮运动数据对,在主轴启动前分别预加载至直接驱动贾卡提花针的控制层,和直接控制横移伺服电动机运动的控制层的先进先出数据缓冲区FIFO内;当主轴开始高速旋转后,每次贾卡提花偏置信息的输出由控制层跟踪主轴角度位置直接触发,每段横移提花的垫纱运动由控制层跟踪主轴角位置与角速度依特定的电子凸轮曲线同步旋转。在系统高速运行时,管理层只负责监视控制层实时控制数据的消耗状态,并做好后续控制数据的补充与装载,而将贾卡偏置与横移垫纱的实时动作控制分离给硬件实时性更好的控制底层。图1示出现代提花控制系统任务架构,FIFO0与FIFO1分别为2个先进先出数据缓冲区。

图1 现代提花控制系统任务架构

工艺数据的处理与实时控制任务的分离,使得管理层可以利用底层控制的双数据缓冲区进行高效的数据预装载与实时补充,但这也就意味着,系统管理层中当前正在处理的用于补充装载的控制数据,在工艺数据文件中一定会超前于控制层中当前正在或还未输出的控制数据,也即数据管理层与动作控制层当前正在处理的控制数据对象对应的并非同一个工艺动作,二者对工艺动作信息的处理是不同步的。正是管理层与控制层对控制数据的这种异步预处理机制,提高了系统高速运行状态下的整体实时性,但却使得当控制系统在机器处于运转状态下遭遇突然断电时,已经预装载到控制层内,位于控制现场的正在输出以及正待输出的控制数据会全部丢失并形成控制断点,而在系统上电后,控制层因为自身数据丢失无法恢复断点现场,管理层却因为其处理的控制数据对象已经越过控制断点,也不能直接采用当前控制数据对象进行断点现场的数据恢复,也就是说,断点处当前编织控制信息已经丢失,控制底层的编织工艺动作无法快速接续。

断点数据恢复的难点就在于:系统管理层在断电瞬间只能记录少量与工艺编织进度相关的时序数据,而大量的电子贾卡提花偏置动作数据与电子横移提花凸轮实时运动数据因生成并存在于现场执行控制层,以及工艺数据与实时控制数据之间因预装载处理而导致的异步关系,以及为确保系统整体高速控制性能而不会在工作状况下占有总线通信资源进行实时数据回馈的时序设计,都使得现代经编电子提花控制系统难以像采用集中式控制架构的系统那样,在检测到掉电瞬间通过备份所有设备现场数据的方式,完成上电后恢复系统断点与设备状态的数据准备。在此情况下,现代经编电子提花控制系统断点处控制数据的恢复,只能利用断电前系统管理层存储的有限的现场数据工艺信息,以及经编机机械机构的某些物理信息,反向识别出断电瞬间控制层正在执行的编织动作,进而反向求取控制断点前后的控制数据,以接续坯布的断点续织。

2 主轴角度与动作分区

2.1 主轴物理角度的利用

作为必须与复杂而精密的经编成圈机构精准配合完成提花动作的经编提花控制系统,其每个提花动作的实时控制都是按照每个编织横列内经编机主轴转过的圆周角度作为时序坐标严格执行。机器主轴既是整个编织机成圈机构的物理主轴,也是控制系统内所有提花电子元件必须严格跟随的电气主轴。既使在控制系统断电后系统主轴的电气信息消失,经编机主轴转过的物理角度与位置还会持续存在,所以,对经编机主轴的基本编织周期,即1个横列内360°的旋转角度,依据电子贾卡提花与电子横移提花的动作原理分别进行动作分区,再利用绝对值编码器在系统断电前后对主轴角度位置的物理性记录,在系统断电重启后,即可根据主轴当前角度位置在各提花动作分区中的定位关系,反向识别出主轴停止转动的瞬间,控制系统在布面上当前横列位置正在执行的提花编织动作序号与类别。因此,主轴的物理角度,是提花控制系统成功实现断点续织的关键性物理现场信息。

2.2 贾卡提花动作分区

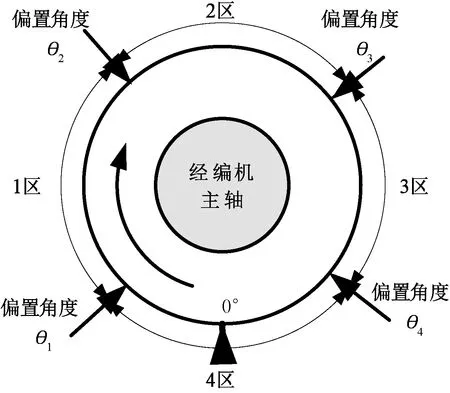

由贾卡提花的提花原理可知,所有的贾卡提花针需要在主轴到达某个角度位置时快速完成左偏或右偏1针的偏置动作,随后稳定保持在当前的偏置状态,以配合贾卡梳栉的整体横移动作完成在不同纵行上的垫纱提花效应,直至到达下一个触发角度[7]。对于每个编织横列内存在4次提花偏置动作的双针床双贾卡提花系统,其提花控制动作时序分区如图2所示。在沿着经编机主轴旋转方向上每个编织横列的旋转周期内,依次存在4个触发贾卡针执行提花偏置动作的角度θ1~θ4,每个触发角度对应贾卡针的动作偏置时刻、每个角度区域对应着贾卡针的状态保持时段,每个偏置时刻与紧随其后的保持时段构成了一个动作分区,对应着特定的动作序号。

图2 电子贾卡4次偏置动作时序分区图

在采用数据异步预处理机制的现代经编电子贾卡提花控制系统中,系统管理层会在主轴启动前将2个完整贾卡横列所对应的8次控制数据分别依次预装载进如图1中FIFO0与FIFO1所示的数据缓冲堆栈内,在主轴开始旋转后,当控制层输出控制数据的指针在2个数据缓冲区之间轮流跳转时,管理层持续监视这种数据耗空时的指针跳转,并往耗空的那个FIFO中实时补充和装载下一个横列的贾卡控制数据,如此轮流,即可持续生产。

2.3 横移提花动作分区

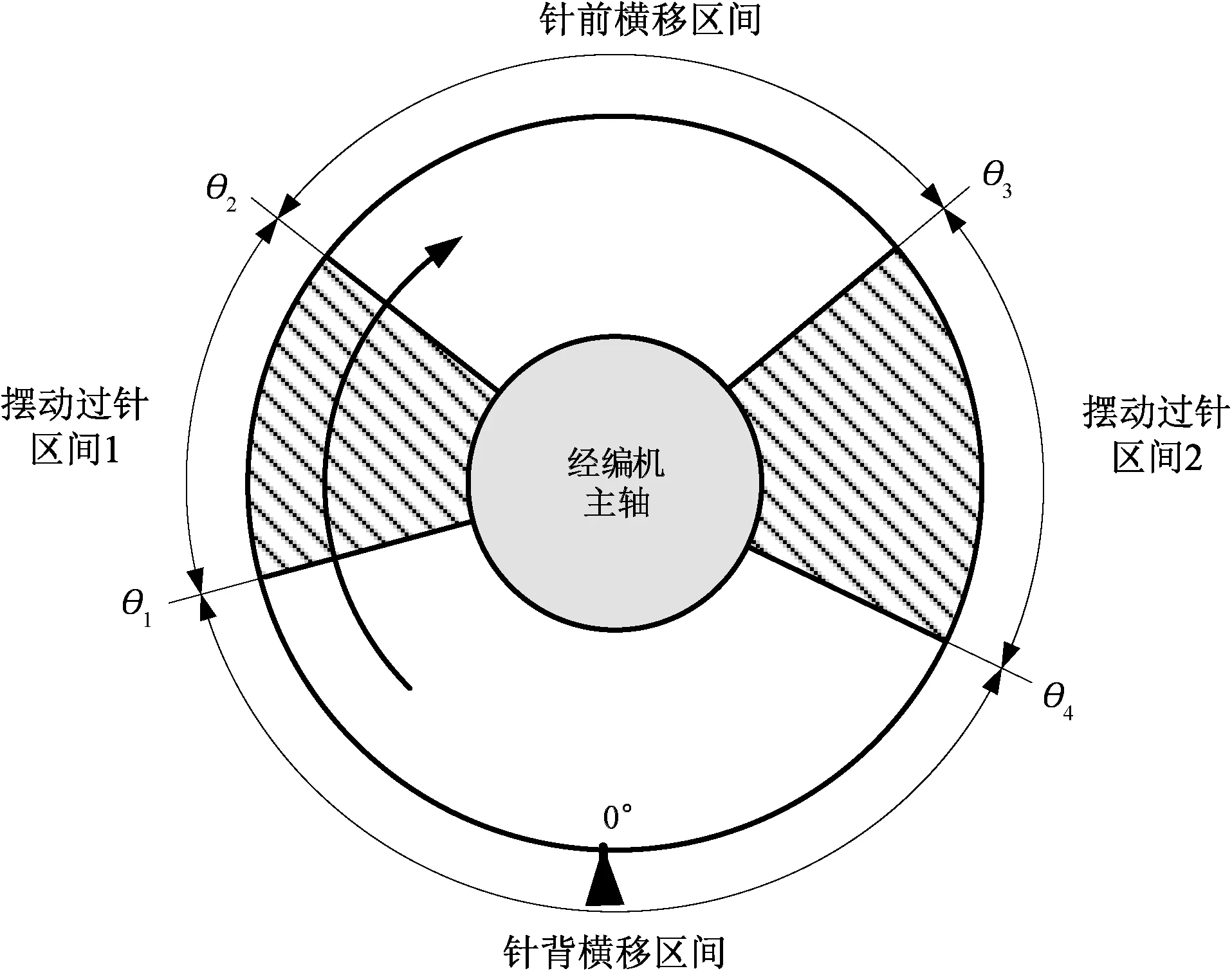

由横移提花的动作原理可知,经编导纱梳栉进行横移垫纱运动的同时也在摆动,当导纱针平面摆动穿越织针平面时禁止横移垫纱运动[8],因此每横列内在每个针床上往/复2次摆动的横移垫纱提花动作,将每个主轴旋转周期划分成允许针前横移与针背横移的2个运动横移区间,和禁止横移运动的2个摆动过针区间,这4个动作分区也决定了电子横移编织动作的类别:禁止横移还是允许横移,是针前横移还是针背横移。

图3示出电子横移提花在单个针床上每个主轴旋转周期内的提花控制动作时序分区图,但与电子贾卡提花动作不同,为最大限度地降低梳栉横移的运动冲击,充分利用单次横移动作允许的角度宽度和运动时间,每个电子横移提花动作都是在横移允许区域的起始角度θ2与θ4开始,在横移允许区域的截止角度θ3与θ1结束,整个横移垫纱动作以持续运动的形式横跨整个横移区间的角度区域。

图3 电子横移2次垫纱动作时序分区图

与电子贾卡提花控制系统类似,在采用数据异步预处理机制的现代经编电子横移提花控制系统中,管理层也会向控制层预先装载部分横移提花控制数据,并在系统运行过程中持续补充后续运动控制数据,但由于一般的高速电子横移提花主轴对控制数据的消耗速度远高于电子贾卡提花,而且电子横移提花每横列的控制数据量远小于电子贾卡提花,因此预装载到FIFO0与FIFO1中的是实现多个横列横移提花的控制数据,由于现代经编电子横移大都是在控制底层采用电子凸轮控制算法,因此控制数据的表现形式是每个横移动作所对应的横移垫纱数码与主轴角度动作分区宽度相结合生成的,作为电子凸轮曲线函数输入参数的主/从轴位置坐标数据对(Pm,Ps)。

3 断点数据反求与流程

3.1 数据反求依据与内容

依据当前主轴角度位置在电子贾卡提花与电子横移提花的动作时序分区中的定位,可反向识别出掉电瞬间提花元件在当前横列中正在执行的编织动作序号与类别,但是如果要明晰该贾卡动作序号所对应的偏置控制数据是左偏还是右偏,该横移动作类别是允许横移还是禁止横移,若是允许横移是针前横移还是针背横移,那么对应的横移垫纱数码值具体又是多少,还需进一步明确当前横列在整个工艺数据文件中的准确位置。

在图1所示的系统任务架构中,管理层预装载和后续实时补充装载到控制底层的控制数据,必然是依据控制层读取双FIFO的指针跳转信号,即某横列贾卡控制数据输出完毕时,或者某几横列横移控制数据输出完毕时产生的FIFO数据耗空,也即控制层当前的编织横列序号发生递增,来触发管理层从工艺数据文件中提取在当前编织横列序号的基础上超前若干横列的工艺数据来转换为控制数据后装载。由此可知,控制层当前正在编织的工艺横列在工艺文件中的横列序号,是管理层提取工艺数据的关键引导信息,是管理层一定会实时存储,且系统断电重启后依然可以得到的变量,故此变量可认为是管理层存储的唯一的现场数据工艺信息。

有了可以索引工艺数据文件中编织动作数据信息的当前编织横列序号,以及可以表征当前横列内提花编织动作序号与类型的主轴物理角度这2个关键信息依据,即可进行断点现场的数据反求;因此,现代经编电子提花系统断点现场的数据反求内容,就是在系统断电重启后根据主轴当前角度在不同角度分区中的位置,以及当前编织横列在工艺数据文件中的横列序号,反求出控制系统在断电瞬间正在执行的提花动作及其对应的工艺数据,进而反求其在断点前已完成的贾卡针偏置状态或横移凸轮轨迹起始段信息,以及在断点后需续接完成的预装载提花信息或横移凸轮轨迹剩余段数据,从而使得控制系统在断电前后完成控制断点处编织控制信息的衔接和坯布断点处提花编织动作的续接。

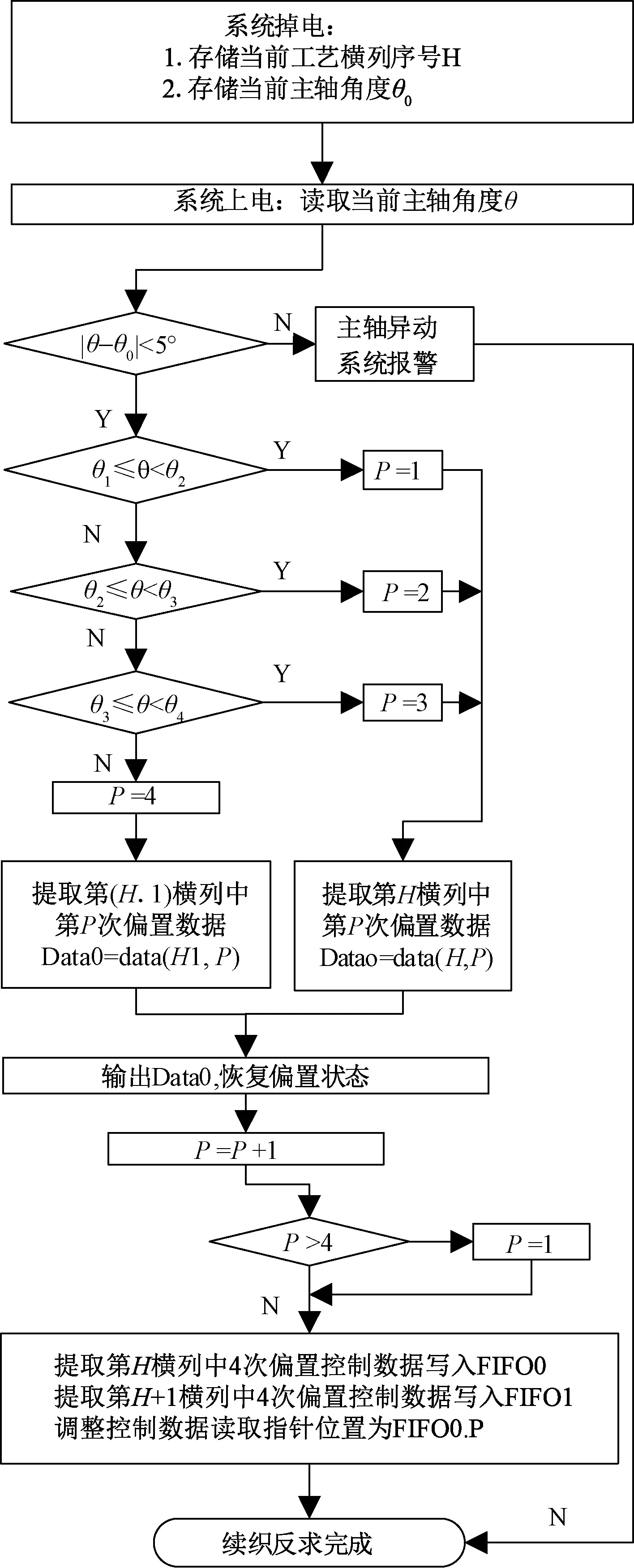

3.2 电子贾卡断点数据反求

电子贾卡提花的控制断点数据反求具体流程如图4所示。在系统上电后,系统会首先读取经编机主轴当前角度值θ,通过其与系统断电前存储的主轴角度θ0进行对比,以判断机器主轴在控制系统断电期间是否被外力转动过。如果发现主轴异动,则表示主轴当前的物理角度与布面上断点处的编织动作在时序分区图上已经错位,已不能再用于表征断电前控制系统内的编织动作信息。既使按照后续的断点反求控制算法也无法实现坯布上的断点续织,故给出系统报警后退出;因此,所有使用电子提花控制系统的经编机在断电期间,禁止人为盘动机器主轴。

图4 电子贾卡提花断点数据反求流程

在机器主轴无异动前提下,根据其当前值θ与4个偏置触发角度θ1~θ4的相对位置关系,可反向判识出当前贾卡提花针在1~4个动作分区中的分区序号P的取值,由电子贾卡提花动作原理与贾卡控制层双FIFO数据读取指针跳转规律可知,当分区序号P的取值为1~3时,表示断点前贾卡提花针已经完成的偏置动作,即应该恢复的偏置状态控制数据data0,对应为当前第H横列的第P次工艺偏置数据,但是如果P的取值为4,则表示贾卡控制系统在断点瞬间将第4次偏置数据输出后发生了指针跳转即当前横列序号递增,因此贾卡针当前的偏置状态应该对应当前第H横列的前一横列,即第H-1横列中的最后一次工艺偏置数据[9]。在判识并求出正确的工艺偏置数据对应的控制数据data0后,不予加载但直接输出到贾卡针上,以恢复断电前贾卡针已经处于保持的偏置状态。

在完成贾卡针偏置状态的恢复后,下一步还要为经编机主轴在断点处启动后的顺利续织做好数据预装载准备,即将当前第H横列对应的4次偏置控制数据全部预装载进贾卡控制层的FIFO0,将第H+1横列对应的4次偏置控制数据全部预装载进FIFO1中,但在完成双缓冲区的数据写入后,一定要将系统读取贾卡控制数据的指针定位,指向FIFO0内当前偏置动作的下一个偏置动作所对应的分区序号和所对应的那一次偏置控制数据。若当前分区序号为4,则下一个偏置动作分区序号P值为1。

3.3 电子横移断点数据反求

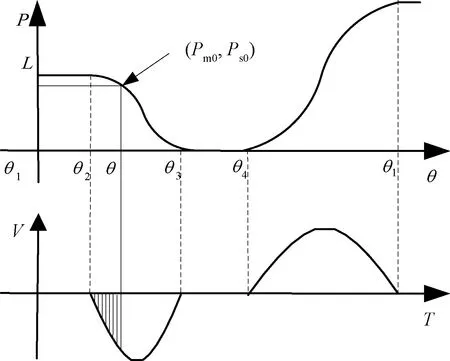

在基于电子凸轮运动控制算法的经编电子横移提花控制系统中,管理层预装载到控制层数据缓冲区中的控制数据(Pm,Ps),是提供给电子凸轮曲线函数作为输入参数来规划速度曲线的位移数据对。Pm表示经编机主轴在某个动作分区里角度宽度的脉冲量化值;而Ps则表示在此宽度的动作分区内,驱动导纱梳栉的伺服电动机凸轮从轴要完成特定工艺垫纱数码值的某次横移提花动作,必须完成的目标角度位移脉冲量化值。电子横移提花断点数据反求的本质,就是要在横移提花运动的某一个凸轮曲线段上的断点处,通过电子凸轮曲线函数反求出提花凸轮主/从轴在断点前已经完成的位移量(Pm0,Ps0),以及在断点后完成该曲线段还剩余的目标位移量(Pm1,Ps1),并完成二者的精确衔接[10],示意图如图5所示。

注:T为时间轴; V为速度轴; θ为角度轴。

由图5可知,控制断点(Pm0,Ps0)处的数据反求应包括如下步骤:第1步是确定断点处的动作分区与该分区内横移从轴的工艺垫纱数码值,即根据上电后主轴的当前角度来判识横移从轴当前提花运动的类型与运动段数值。若类型为位于摆动过针区间内的摆动过针运动,则此凸轮曲线段上凸轮从轴的目标位移量恒为0;若类型为位于针前或者针背横移区间内的横移垫纱运动,则根据当前横列序号反查工艺数据文件后可得当前横移区间内不同的垫纱数码脉冲量化值;在4个不同的动作区间内,主轴的目标位移量均由对应的4个角度宽度脉冲量化值决定。结合图5与图3可知,断点(Pm0,Ps0)当前位于针前横移动作区间,假设该区间内针前横移垫纱数码值对应的位移目标值为L,主轴角度宽度为W,主轴脉冲当量为P,电子凸轮曲线函数表达式为f(),则

(1)

式中:W为针前横移区间主轴角度宽度,(°);θ2与θ3分别为针前横移区间的起始角度与终止角度,(°);Pm为针前横移区间内主轴转动对应脉冲量,个;L为垫纱数码对应的脉冲量,个;Ps为从轴在针前横移区间内完成针前垫纱的对应脉冲量,个;P为主轴旋转1圈的脉冲当量,个。

第2步的重点是求取断点前电子凸轮从轴已经完成的位移量,即利用机器主轴在当前动作分区的角度宽度内已经转过的比例、电子凸轮曲线函数表达式f(),和在第1步中已经求得的整个曲线运动段上主/从轴间速度的比例曲线,即可反求出凸轮从轴在主轴角度θ处对应的从轴位移量。根据式(1),在断点处式(2)同样成立,结合式(1)求得的同一凸轮曲线段上的主/从轴间速度比例曲线,可通过式(2)完成断点前电子凸轮主轴与从轴的位移反求计算。图5中V-T坐标系中的阴影部分面积,即提花凸轮从轴在断点前走过的位移量Ps0值。W0为主轴在当前动作分区内已经转过的角度宽度。

(2)

式中:θ为针前横移区间内任一点上的主轴角度,(°);θ2为针前横移区间的起始角度,(°);Pm0为主轴已转过的脉冲量,个;Ps0为从轴已转过的脉冲量,个;L为垫纱数码对应的脉冲量,个。

第3步是计算主/从轴在断点后完成当前凸轮曲线段还需继续完成的位移量(Pm1,Ps1),是管理层开始后续数据预装载的第1对控制数据,具体计算如式(3)所示。

(3)

式中:θ3为针前横移区间的终止角度,( °);θ为针前横移区间内任一点上的主轴角度,( °);Pm1为主轴在针前横移区间还需转过的脉冲量,个;Ps1为从轴在针前横移区间还需转过的脉冲量,个;L为垫纱数码对应的脉冲量,个。

完成了在断点处(Pm0,Ps0)与(Pm1,Ps1)数据对的计算,就完成了凸轮曲线段在断点前后的控制数据衔接,管理层在将曲线段剩余位移数据对(Pm1,Ps1)写入FIFO0后,即可按顺序从工艺数据文件中直接提取后续工艺垫纱数码值进行完整凸轮曲线段位移数据对的转换与预装载;主轴在启动编织后,提花从轴会先走完断点处剩余的凸轮曲线段,完成断电瞬间未完的垫纱提花动作,从而实现控制系统内断点现场的数据恢复与坯布上断点处的提花续织。

4 实验验证

实验室1台RDJ6/2型经编机拥有8根采用伺服驱动的电子横移从轴,分别用来驱动4把具备电子横移提花功能的普通导纱梳栉,与2把分别采用半机号配置的具备电子贾卡与电子横移组合提花功能的贾卡导纱梳栉,可用来生产经编无缝服装与双面提花立体经编鞋材等高档产品,在该机使用的现代经编提花集成控制系统中,采用了本文所述的断点续织控制技术。在控制系统上电后的初始化程序段里,系统会依次对8根电子横移伺服从轴,依据每把梳栉各自的电子横移动作角度分区(双针床电子横移每把梳为8个角度分区)采用横移断点反求算法分别依次进行断点现场数据恢复,对2把电子贾卡梳栉分别依照各自贾卡提花动作角度分区(双针床均偏置的电子贾卡每把梳为4个角度分区),采用贾卡断点反求算法分别依次进行断点现场数据恢复。

点动RDJ6/2经编机慢车运行主轴至任意角度停车,控制系统断电至电能耗尽后再上电重启并点动主轴再次运行,检测坯布布面断点是否续织正常。经多次任意角度断电重启测试,以及该机长期的打样生产运行验证,该系统均能在主轴任意停车角度位置上断电重启,并准确完成坯布断点续织。

5 结 论

本文针对采用电子贾卡提花与电子横移提花的现代经编电子提花控制系统的断点续织关键控制算法进行了研究与分析,经生产验证后得出如下结论:

1)当前编织横列序号是断点数据反求算法必需的工艺数据信息,需要管理层实时存储;主轴当前物理角度是断点数据反求算法的时序定位基础,要求主轴在控制系统断电期间严禁被外力转动。

2)对经编机主轴角度依据经编提花动作时序需求进行动作分区,再根据断点处主轴物理角度反向判识出提花元件在断点前已完成的动作序号与类型,最后计算出在断点后续织当前横列提花动作需持续执行的控制数据的反求控制算法,准确有效。

3)所述贾卡提花断点续织数据反求算法同样适用于每横列偏置1次、2次与4次的电子贾卡提花系统;所述横移提花断点续织数据反求算法适用于每横列横移垫纱1次、2次与4次的电子横移提花系统。