涤纶网络丝仿麻织物的摩擦性能

2019-10-29邬淑芳张亭亭HASANMdRokibul陈益人

邬淑芳, 张亭亭, HASAN Md Rokibul, 陈益人,2

(1. 武汉纺织大学 纺织科学与工程学院, 湖北 武汉 430200;2. 武汉纺织大学 湖北省纺织新材料与先进加工技术省部共建国家重点实验室培育基地, 湖北 武汉 430200)

涤纶仿麻织物因其独特的风格特征而得到消费者的青睐。涤纶网络丝仿麻织物,是由涤纶半预取向的不规则牵伸丝通过合股网络制成[1],该织物在手感和视觉上达到了天然麻织物的效果,因其特殊的外观风格得到市场的认可,适用于制作窗帘、沙发布等。但由于涤纶网络丝松散的纱线结构与非均匀态的超分子结构,织物受到摩擦作用后,纤维易断裂,滑出织物表面并相互缠结成球,导致织物的起毛起球性能与耐磨性较差。织物的摩擦性能直接影响到织物的外观和使用寿命,因此,改善该织物的起毛起球性能和提高耐磨性具有重要意义。

国内外对织物摩擦性能的研究很多,织物的摩擦性能受到从纤维材料制备到后整理工艺等诸多因素的影响。从纤维截面来看,异形纤维截面形状复杂,因此,织物表面粗糙,与接触物之间的摩擦因数增加,一般情况下,异形中长纤维织物的耐磨性低于普通涤纶纤维[2]。从纺纱工艺来看,不同纺纱方法中纤维的缠绕方式不同,纤维间抱合力大小也不同,因此,耐磨性也存在差异。唐新军等[3]探讨了传统环锭纺、集聚纺、赛络纺、集聚赛络纺、喷气涡流纺等5种方法纺制纱线的耐磨性能,结果表明集聚赛络纺纱线的各项质量指标和耐磨性均优于其他纺纱方法。织物组织结构也是影响织物耐磨性的指标之一,周方利等[4]对不同组织相同纬密织物的耐磨性进行比较分析,为织物规格设计和工艺设计提供了参考。

树脂整理是一种常用的后整理方法,可有效地改善织物的耐磨性,其原理是通过树脂使纤维黏连起来,在纤维表面形成一层聚合物薄膜,减弱织物表面裸露纤维的缠绕,获得良好的耐磨性能。万爱兰等[5]对织物起毛起球机制及表征进行了研究和探讨。那英等[6]制备了几种不同质量分数聚氨酯涂层织物,聚氨酯质量分数由8%提高到16%,织物表面聚氨酯的成膜性逐渐增强,织物耐磨性能显著提高。利用低压等离子体化学气相沉积法(PCVD)可得到具有良好耐磨性能的织物,通过气相沉积法可在织物表面镀上一层有机硅的复合薄膜,从而大大提高织物的耐磨性[7]。溶胶-凝胶法也可用于改善织物的耐磨性,Brzeziński等[8-9]利用溶胶-凝胶法合成了改性SiO2/Al2O3混合溶胶,将其经热处理后均匀的填充在织物表面,使织物表面形成一层坚硬的涂层,从而提高其耐磨性能。范万超[10]用甲苯二异氰酸酯(TDI)和乙二醇(EG)在丙酮溶液中合成聚氨酯预聚体Pre-PU,然后使用Pre-PU和EG为单体,经“雾聚合”法输送到织物的表面,使其在织物表面发生聚合,生成聚氨酯(PU)保护层,从而提高织物的耐磨性。本文首先通过对涤纶网络丝仿麻织物的纤维结构、纱线结构、织物结构等进行分析,研究耐磨性能的影响因素,然后通过树脂整理增强纤维间的黏结作用来改善涤纶网络丝仿麻织物的摩擦性能,探讨树脂整理剂质量浓度、处理液温度、焙烘温度、焙烘时间、柔软剂质量浓度等5个因素对织物摩擦性能的影响,并通过五因素四水平正交试验对其整理工艺进行优化。

1 试验部分

1.1 材料与设备

材料:涤纶网络丝仿麻织物(成分为100%涤纶,幅宽为140 cm,面密度为298 g/m2),吴江福华织造有限公司;AH-1605B型水性聚氨酯,安徽安大华泰新材料有限公司;渗透剂JFC,国药集团化学试剂有限公司;ZL-106型亲水性氨基硅油,杭州卓立有限公司。

设备:Y172型哈氏切片器,常州纺织仪器厂;X3P-9CA型光学显微镜,上海光学仪器一厂;JSM-6510LV型扫描电子显微镜,日本电子株式会社;EL-400型立式气动小轧车,上海朗高纺织设备有限公司;HHS-8型数显恒温水浴锅,江苏波场智能科技有限公司;DHG-9146 A型电热恒温干燥箱,上海精宏实验设备有限公司;TEXTECHNO FAVIMAT-AIROBOT型全自动单纤维万能测试仪,德国Textechno公司;YG(B)021DX型电子单纱强力机、YG(B)026D-250型电子织物强力机,温州大荣纺织仪器有限公司;FFZ622型纱线耐磨性能实验仪,温州方圆仪器有限公司;YG401C型织物耐磨仪,宁波纺织仪器厂; YG502型圆轨迹起球仪,山东莱州纺织仪器有限公司。

1.2 试验方法

首先将涤纶网络丝仿麻织物拆解得到涤纶网络丝仿麻纤维、纱线,通过结构与性能测试研究织物耐磨性能的影响因素;然后采用聚氨酯对涤纶网络丝仿麻织物进行整理,以增加其耐磨擦性能,并通过使用柔软剂改善织物手感。

涤纶网络丝仿麻织物整理工艺路线为:试样准备→聚氨酯树脂整理(浸轧,轧余率85%~90%)→烘干(温度 60~80 ℃)→焙烘→柔软整理(亲水性氨基硅油浸轧,轧余率85%~90%)→烘干(温度 60~80 ℃)→焙烘。

1.3 测试与表征

1.3.1 纤维结构与性能测试

参照FZ/T 01057.03—2007《纺织纤维鉴别试验方法 第3部分:显微镜法》,采用光学显微镜对纤维的横截面形貌进行观察;参照GB/T 14337—2008《化学纤维 短纤维拉伸性能试验方法》,采用扫描电子显微镜对纤维的纵向形貌进行观察。使用全自动单纤维万能测试仪对涤纶仿麻纤维的拉伸强力进行测试。试样测试条件:夹持距离为20.0 mm,拉伸速度为20.0 mm/min,预加张力为(0.15±0.03)cN/dtex。

1.3.2 纱线性能测试

采用纱线耐磨性能实验仪对涤纶仿麻纱线进行耐磨性测试。磨辊运转模式为往复模式,往复速度为(60±1)次/min,选择600#干磨砂纸,吊挂砝码质量为35 g。

参照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定》,使用电子单纱强力机进行涤纶仿麻纱线的强力测试,隔距长度为500 mm,拉伸速率为500 mm/min,预加张力为(2.0±0.2) cN/tex。

1.3.3 聚氨酯整理织物结构与性能测试

形貌观察:对整理前后的涤纶网络丝仿麻织物进行喷金处理,采用扫描电子显微镜对织物表面的微观形貌进行观察。

质量损失率:参照GB/T 21196.3—2007《纺织品 马丁代尔法织物耐磨性的测定 第3部分:质量损失的测定》对织物进行磨损实验。根据企业涤纶网络丝仿麻织物耐磨次数40 000次要求,按照下式计算织物质量损失率:

起毛起球性能:参照GB/T 4802.1—2008《纺织品 织物起毛起球性能的测定 第1部分:圆轨迹法》对涤纶网络丝仿麻织物表面起毛起球性能及表面变化进行测定。分别取5个整理后的涤纶网络丝仿麻织物圆形试样,试样直径为(113±0.5)mm,对50次起毛、50次起球后的试样进行等级评定。

力学性能:参照GB/T 3923.1—2013《纺织品 织物拉伸性能第1部分:断裂强力和断裂伸长率的测定 条样法》,采用电子织物强力机对涤纶网络丝仿麻织物的拉伸断裂强力和断裂伸长率进行测量。夹持长度为200 mm,拉伸速度为100 mm/min。

织物手感:采用主观评定法对涤纶网络丝仿麻织物的手感进行分档评定,共分0~5共6级,5级表示最优,0级表示最差。

2 结果与分析

2.1 纤维结构与性能分析

2.1.1 纤维的形态结构分析

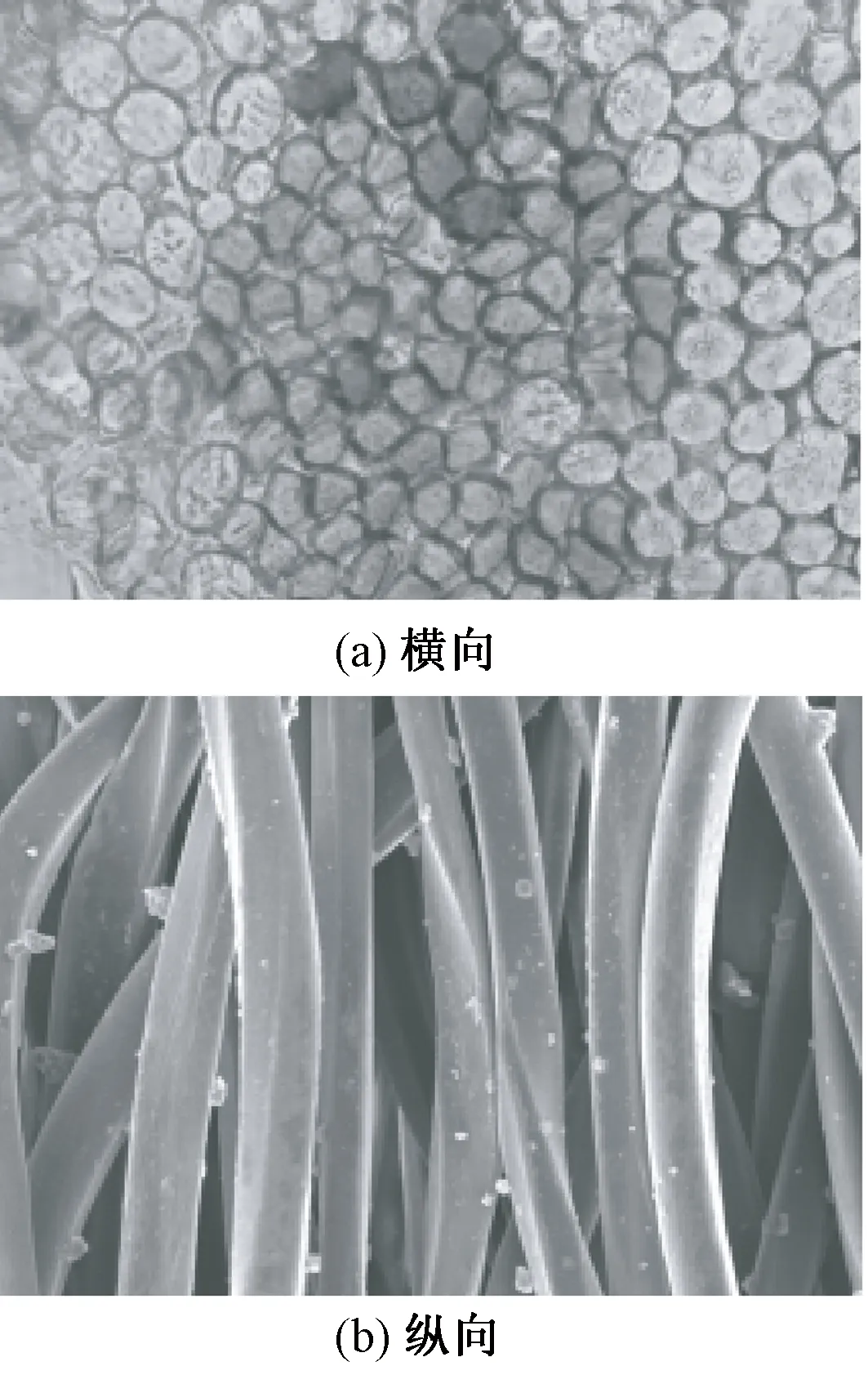

涤纶仿麻纤维的横截面形态如图1所示。可以看出,纤维截面颜色不均匀,且呈多边形,与亚麻横截面形状相似。纤维横向截面颜色不均匀是因为涤纶半预取向丝的牵伸调整了纤维结晶的分布,纤维结晶度较高部分结构致密,染料分子难以进入,因此颜色较浅;反之颜色较深。纤维结晶区域的分段变化导致染色时的分段差异,并以段节效果存在整根纤维中,使织物形成了深浅交替、丰富多变的外观。

图1 涤纶仿麻纤维结构形貌

涤纶仿麻纤维纵向部分呈现异形与扭曲的现象,可能因为涤纶半预取向丝采用不均匀牵伸,牵伸时导致纤维纵向发生形变。

2.1.2 纤维的强力分析

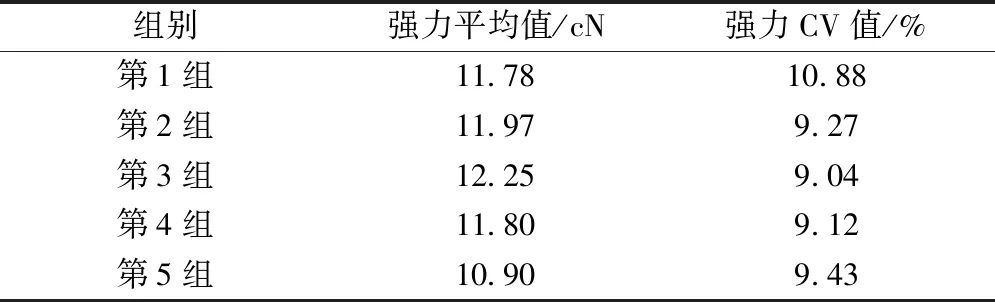

通过对涤纶网络丝仿麻织物拆纱获得纤维,测量100根(20根/组)纤维的拉伸强力,结果如表1所示。可以看出,5组纤维强力CV值都在9%以上,说明涤纶仿麻纤维强力的离散性较大。这是因为涤纶半预取向丝的不均匀牵伸导致纤维强力不匀。

表1 纤维强力的试验结果

2.2 纱线结构与性能分析

2.2.1 纱线形态结构分析

网络丝分为间隔规律的紧密段和开松段。开松段单丝分离且蓬松;紧密段单丝间交缠。拉伸时,单丝间变形不一样,产生的应力应变也不同,因此,增加了各单丝断裂的不同时性,使得网络丝强力低于原丝强力,且因开松段单丝蓬松分离,受外力摩擦开松段单丝易断裂,产生起毛起球现象,而紧密段较开松段摩擦性能好。

2.2.2 纱线耐磨性分析

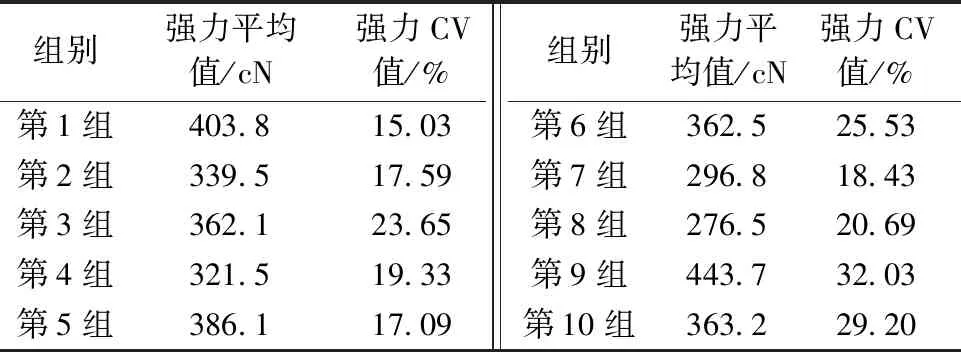

测量100根(10根/组)涤纶仿麻纱线的耐磨性,结果如表2所示。可以看出,10组纱线耐磨数值差异均较大,CV值都在15%以上,说明涤纶仿麻纱线耐磨次数离散性较大,耐磨性不均匀。

表2 纱线耐磨性的试验结果

2.2.3 单纱强力分析

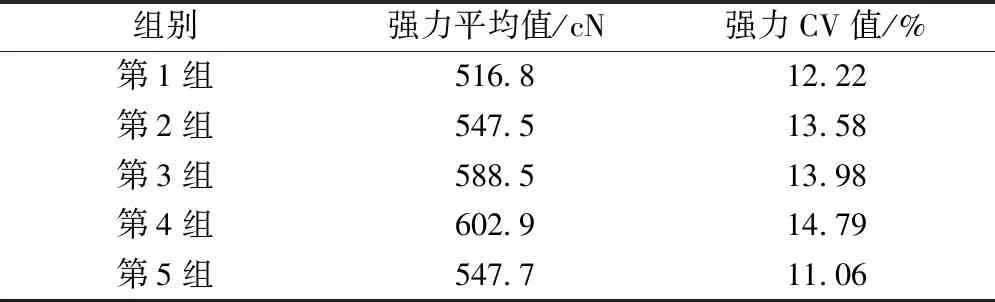

测量100根(20根/组)单纱强力,结果如表3所示。可以看出,5组单纱强力数值差异都较大,说明涤纶仿麻纱线单纱强力的差异较大,单纱强力的离散性较大,强力不均匀。

表3 单纱强力的试验结果

综合以上分析可知:由于涤纶半预取向丝生产过程中受不规则牵伸作用,纤维纵向发生形变,致使纤维纵向细度和纤维晶区的分布不均匀,导致纤维的强力不均匀;因涤纶网络丝的特殊结构,纱线松散结构部分摩擦时纤维易断裂,织物组织中较长的浮长线部分易磨损。这些问题都导致该涤纶网络丝仿麻织物耐磨性与起毛起球性能较差,影响了织物使用寿命和外观,因此,本文采用聚氨酯对涤纶网络丝仿麻织物进行整理以提高织物耐磨性能,后文进一步分析树脂整理剂质量浓度、处理液温度、焙烘温度、焙烘时间、柔软剂质量浓度等整理工艺对织物耐磨性的影响。

2.3 聚氨酯整理织物影响因素分析

2.3.1 树脂整理剂质量浓度对摩擦性能的影响

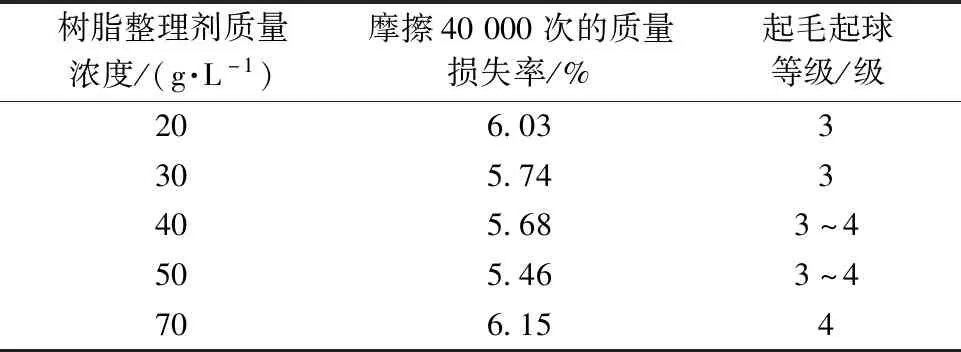

处理液温度为40 ℃,焙烘温度为120 ℃,焙烘时间为3 min,柔软剂质量浓度为3 g/L,研究不同树脂整理剂质量浓度对涤纶网络丝仿麻织物摩擦性能整理效果的影响,结果如表4所示。

由表4可知,当树脂整理剂质量浓度较大时,织物表面形成一层硬而厚的树脂膜,摩擦后织物不易起毛起球。树脂膜磨损且脱离织物,因此质量损失率较高。当树脂整理剂质量浓度为50 g/L时,起毛起球等级达到3~4级,耐磨质量损失率为5.46%,整理效果最好。随着质量浓度的降低,摩擦时树脂膜和纤维先后受到磨损,产生起毛起球的现象,但毛球并未瞬间脱落。当树脂整理剂质量浓度较小时,树脂膜薄且易磨损,长久的摩擦作用使部分毛球脱落,导致起毛起球等级降低,耐磨质量损失率增加。

表4 树脂整理剂质量浓度对摩擦性能的影响

2.3.2 处理液温度对摩擦性能的影响

树脂整理剂质量浓度为50 g/L,焙烘温度为120 ℃,焙烘时间为3 min,柔软剂质量浓度为 3 g/L,研究不同处理液温度变化对涤纶网络丝仿麻织物摩擦性能整理效果的影响,结果如表5所示。

表5 处理液温度对摩擦性能的影响

由表5可知,处理液温度对涤纶网络丝仿麻织物的起毛起球性能没有明显影响,对耐磨质量损失率影响明显。当温度较低时,树脂并未完全渗透到纤维中,因此,部分纤维间并没有黏结作用,单根纤维较易磨损。随着温度的不断升高,耐磨质量损失率不断降低,且下降趋势明显。

2.3.3 焙烘温度对摩擦性能的影响

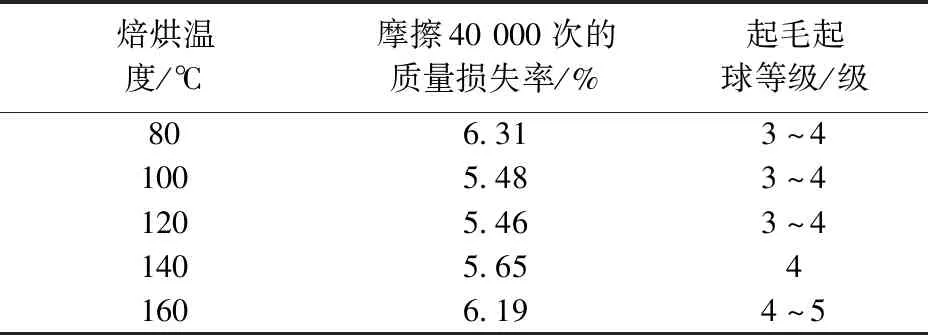

树脂整理剂质量浓度为50 g/L,处理液温度为40 ℃,焙烘时间为3 min,柔软剂质量浓度为3 g/L,研究不同焙烘温度对涤纶网络丝仿麻织物摩擦性能整理效果的影响,结果如表6所示。

由表6可知,随着焙烘温度的不断升高,涤纶网络丝仿麻织物的耐磨质量损失率呈现先下降后增加的趋势,而起毛起球等级出现上升趋势。可能是因为温度越高,纤维间的黏结作用增强,纱线变硬,长久重复性摩擦时纱线不易滑移,易磨损。起毛起球等级出现上升趋势,可能是因为焙烘温度越高,织物表面的树脂膜越硬,在对织物表面的起毛起球性能测试中,抗起毛起球性能越好。

表6 焙烘温度对摩擦性能的影响

2.3.4 焙烘时间对摩擦性能的影响

树脂整理剂质量浓度为50 g/L,处理液温度为40 ℃,焙烘温度为120 ℃,柔软剂质量浓度为 3 g/L,研究不同焙烘时间对涤纶网络丝仿麻织物摩擦性能整理效果的影响,结果如表7所示。

表7 焙烘时间对摩擦性能的影响

由表7可知,焙烘时间对涤纶网络丝仿麻织物的起毛起球性能没有明显影响。焙烘时间在1~3 min,涤纶网络丝仿麻织物的耐磨质量损失率随着时间的增加而降低。焙烘时间在3~5 min,涤纶网络丝仿麻织物的耐磨质量损失率变化不明显。

2.3.5 柔软剂质量浓度对摩擦性能的影响

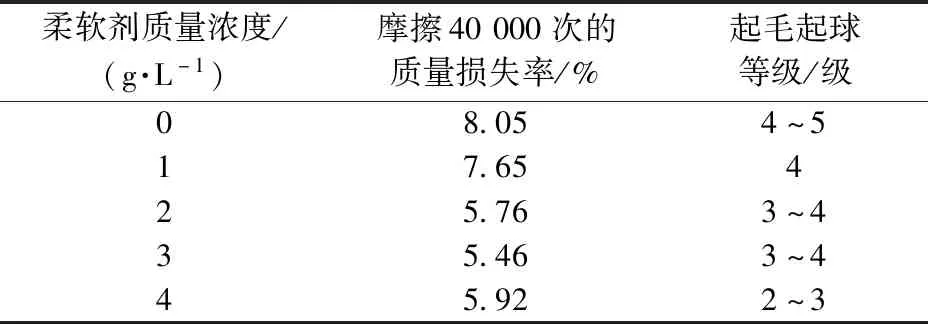

树脂整理剂质量浓度为50 g/L,处理液温度为40 ℃,焙烘温度为120 ℃,焙烘时间为3 min,研究柔软剂质量浓度对涤纶网络丝仿麻织物摩擦性能整理效果的影响,结果如表8所示。

表8 柔软剂质量浓度变化对摩擦性能的影响

由表8可知,随着柔软剂质量浓度的增大,起毛起球等级呈现下降趋势。柔软剂能使织物具有良好的蓬松效果和柔软的手感,摩擦时纤维易从织物中抽拔出来,产生毛球。随着柔软剂质量浓度增加,耐磨质量损失率逐渐增加。

2.3.6 正交试验结果与分析

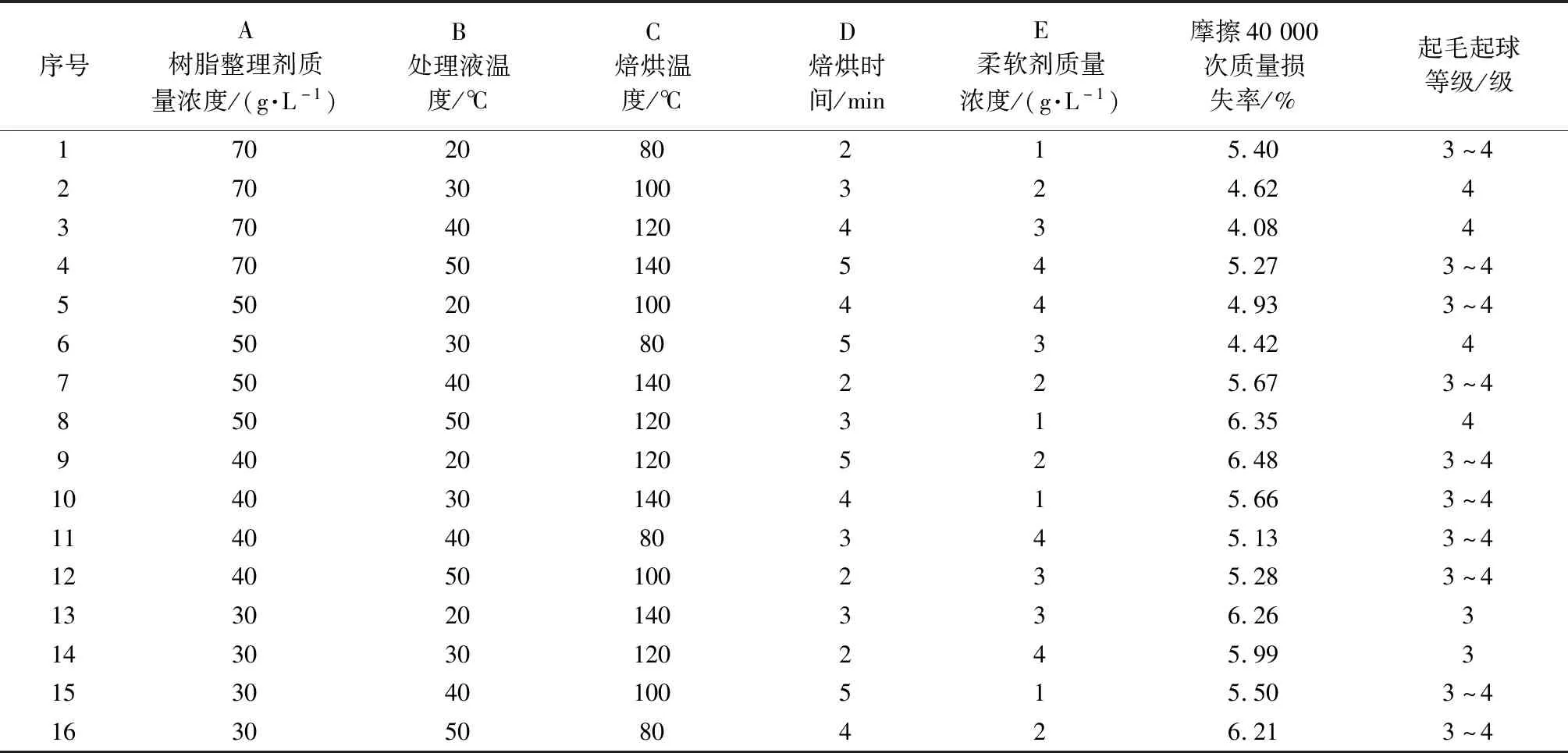

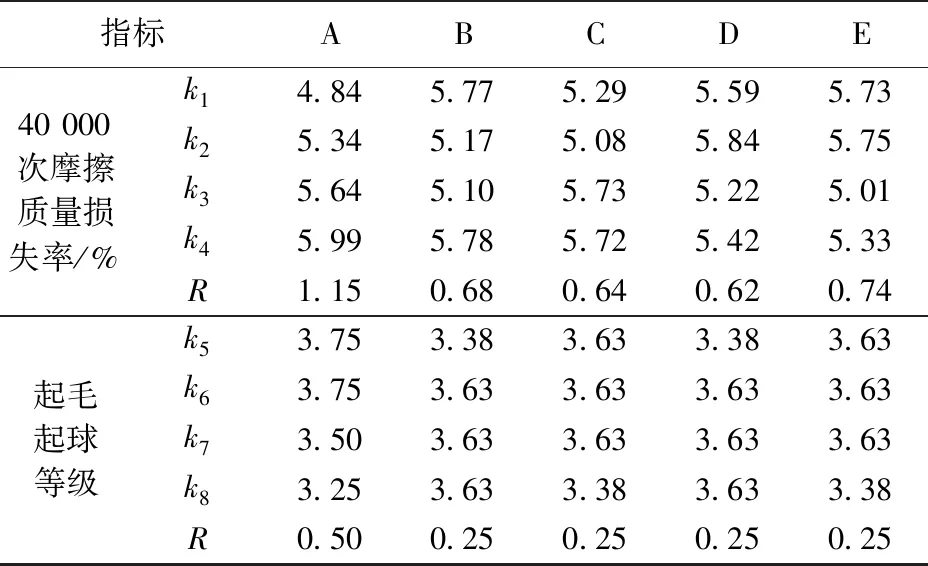

为全面分析涤纶网络丝仿麻织物摩擦性能的最佳整理工艺,设计树脂整理剂质量浓度、处理液温度、焙烘温度、焙烘时间、柔软剂质量浓度五因素四水平正交试验,结果如表9所示。

表9 五因素四水平正交试验结果

表10 各项指标的均值和极差

由表9、10可知,影响涤纶网络丝仿麻织物摩擦性能的因素依次为:树脂整理剂质量浓度、柔软剂浓度、处理液温度、焙烘温度、焙烘时间。最佳工艺参数为树脂整理剂质量浓度为50 g/L、处理液温度为40 ℃、焙烘温度为100 ℃、焙烘时间为4 min、柔软剂浓度为3 g/L。后文对最优整理工艺整理前后涤纶网络丝仿麻织物的结构和性能进行分析。

2.3.7 整理前后织物表面形态变化

图2示出未经整理织物和最佳工艺整理后织物的扫描电镜照片。可以发现:未经整理纤维间部分缠结,部分独立分离;经树脂整理后,纤维间相互黏结,纤维表面附着一层树脂膜。

图2 涤纶仿麻纤维形态扫描电镜照片

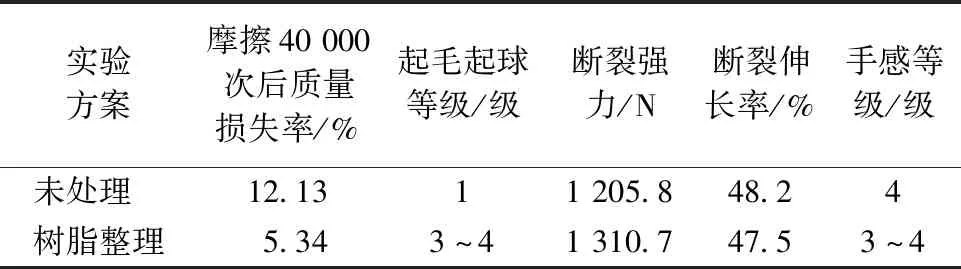

2.3.8 最佳工艺整理前后性能分析

对织物进行树脂整理后摩擦性能变化如表11所示。经树脂整理的织物40 000次摩擦后的耐磨质量损失率由12.13%降低至5.34%,起毛起球等级由1级提高至3~4级。总的来说,树脂整理后的织物摩擦性能优于未处理织物的摩擦性能,因为树脂整理剂能使纤维表面包覆一层树脂膜,提高织物的摩擦性能。树脂使网络丝蓬松分离的纤维黏结起来,因此织物的断裂强力略有提高,织物手感较整理前稍硬一些,但不影响织物的使用性能。

表11 整理前后织物性能的变化

3 结 论

1)由于涤纶半预取向丝不规则的牵伸作用,纤维纵向发生形变,纤维的强力不均匀;且涤纶网络丝的纱线开松段单丝分离,结构蓬松,摩擦时纤维易抽拔出来而断裂;加之较松散的组织结构,纤维易滑出织物表面并相互缠结,导致涤纶网络丝仿麻织物起毛起球性能和耐磨性能较差。

2)针对涤纶网络丝仿麻织物摩擦性能较差的问题,研究并制定了树脂整理方案。由整理前后的纤维结构形态可知:未经整理的涤纶仿麻纤维间独立分离;经树脂整理后,纤维间的黏结作用明显。通过树脂整理来增强涤纶纤维间的黏结作用,并在织物表面形成一层不溶的树脂膜,提高织物的摩擦性能。

3)研究不同整理工艺条件下的摩擦性能,得出最佳整理工艺:树脂整理剂质量浓度为50 g/L,处理液温度为40 ℃,焙烘温度为100 ℃,焙烘时间为 4 min,柔软剂质量浓度为3 g/L。未经整理织物在 40 000 次摩擦后的质量损失率为12.13%,树脂整理后织物在40 000次摩擦后的耐磨质量损失率为5.34%,同时织物起毛起球等级由未整理时的1级提升到3~4级,基本保持织物原有的手感。