柔洁纺粘胶强捻纱及其织物性能

2019-10-29梅剑香张心伶张又青徐卫林刘可帅

许 多, 卫 江, 梅剑香, 张心伶, 张又青, 徐卫林, 刘可帅

(1. 武汉纺织大学 新型纺织材料绿色加工及其功能化教育部重点实验室, 湖北 武汉 430073; 2. 武汉裕大华纺织服装集团有限公司, 湖北 武汉 430415; 3. 湖北省纤维检验局, 湖北 武汉 433100;4. 香港德永佳集团有限公司, 广东 东莞 523138)

粘胶纤维是一种再生纤维素纤维,其纺制的纱线和织物由于价格便宜、服用性能良好受到人们的普遍欢迎[1]。粘胶强捻纱在粘胶纤维吸湿性强、舒适性好的基础上,通过加强捻的方式来提高粘胶纤维纱线的强力,解决织造困难的问题,但在环锭纺粘胶强捻纱实际生产中会出现毛羽过多、条干不匀,捻缩过大等问题,均会严重影响后期织造[2]。粘胶纤维织造时产生纱线纠缠,开口不清,易断头等问题,使得到的织物强力差,密度不匀,透气透湿性不良,起毛起球差等。张红梅[3]探讨了粘胶强捻纱的关键工艺,认为粘胶强捻纱存在纱线需要定捻,其织物疵点易暴露的问题;陈玉峰[4]发现粘胶强捻纱纺制时易吸湿引起纤维损伤,从而导致纱线不匀,其织物出现疵点;杨敏等[5]在生产线密度为19.6 tex粘胶强捻纱时发现纱线存在强力低、易脆断的现象。

为得到质量更好的纱线以及性能更优良的面料,研究者通过不同的纺纱技术来探究纱线和面料性能的改善:马芹等[6]通过对比紧密纺织物和环锭纺织物的拉伸性、耐磨性、透气性、抗皱性、抗起毛起球性发现,紧密纺织物除吸湿性较差外,其他服用性能均明显优于普通环锭纺织物;申美丽等[7]探究了全聚纺纱线及其织物的性能,包括纱线的毛羽、条干和单纱强力,以及织物的断裂强力、耐磨性、透气性、芯吸性、抗起毛起球性等,全聚纺纱线可有效改善纱线质量,其机织物的各项性能也优于环锭纺织物;胡革明等[8]对比了喷气涡流纺与环锭纺纱线及织物性能认为,喷气涡流纺织物毛羽较少,织物光滑整洁,综合性能优良,但其织物强力远不及环锭纺织物。这几种纺纱方法还不能有效处理当前粘胶强捻纱和其织物存在的问题。

针对传统环锭纱所纺的粘胶强捻纱的毛羽、条干和强力,以及后期织造的织物拉伸强力、透气透湿、抗起毛起球等存在的一系列问题,本文提出采用改善纤维成纱性能的柔洁纺技术,采取对照性纺纱实验对比其成纱质量,基于纺出的纱线进行织造,且对织物进行了测试与分析,探究其对粘胶强捻纱纱线及织物性能的改善。

1 柔洁纺粘胶纤维成纱理论

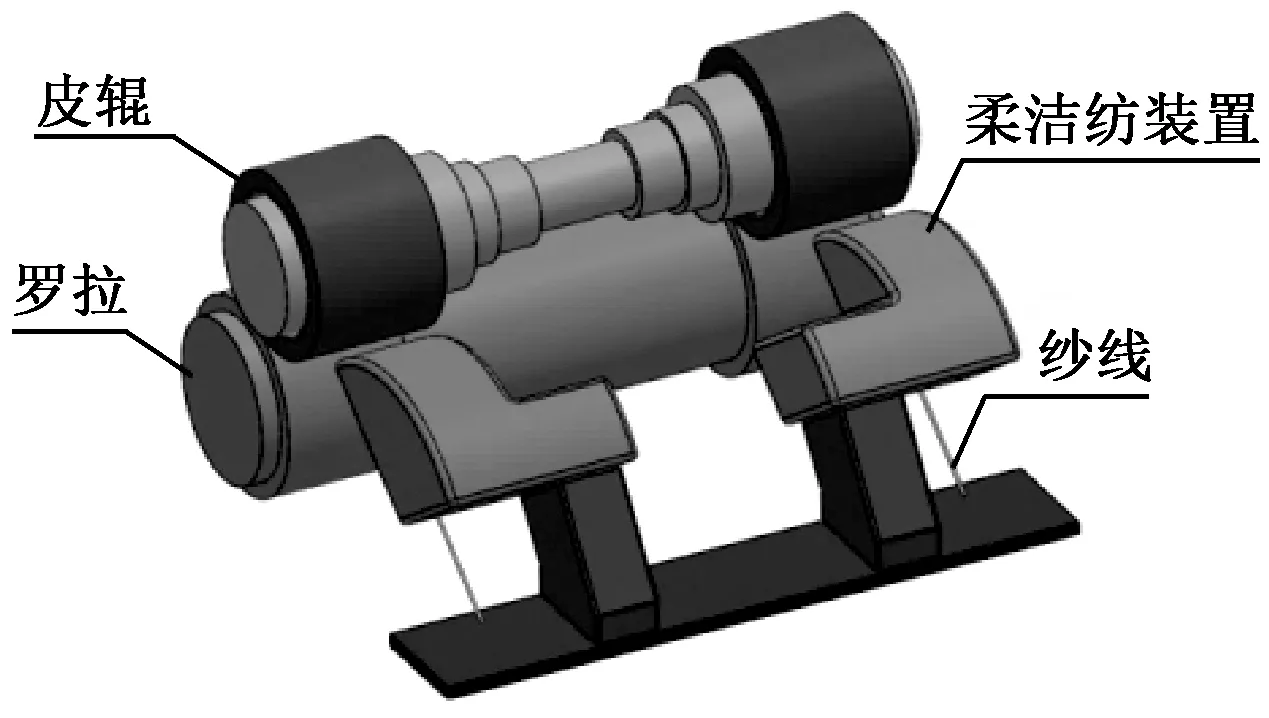

柔洁纺模型图如图1所示。柔洁纺加工技术的关键是在纱线的加捻三角区位置安装1个柔顺光洁装置。

图1 柔洁纺模型图

柔顺光洁装置表面具有高温熨烫区,对高速转移状态下的纱条在线加热熨烫,同时柔顺光洁装置还对纱条产生一个握持力[9]。粘胶纤维在与柔顺光洁高温熨烫面接触时,粘胶纤维达到玻璃态转化温度,纤维刚性大大降低,柔性增加使纤维在加捻时受控能力增强,减少了不受控制区域中纤维毛羽的产生。同时柔度的增加减少了纤维间的相对滑移,保证了粘胶纤维纱条之间的抱合[10]。柔顺光洁装置对纱条的抚顺式握持也改善了纱线的结构,未能卷入纱线本体而裸露在外的纤维因为熨烫软化,并在新握持点加持下通过加捻扭力重新卷入纱线本体,使纱线内部纤维充分转移,有效减少纱线毛羽的产生[11]。

柔洁纺截面模型受力分析如图2所示。柔洁纺光滑熨烫面上,纱条受熨烫面积公式为

式中:S为纱条受熨烫面积,mm2;rf为纱条在熨烫面的接触面宽度,mm;rs为光滑熨烫面半径,mm;θ为光滑熨烫面夹角,(°)。

图2 柔洁纺截面模型受力分析图

纱线半径越大所受熨烫面积越大,对纱线的柔顺处理效果越明显。其中纱线的力学方程可以得到[12-13]:

式中:M0为纤维的最大弯曲动量,N·m2;L为伸出纱线主干的纤维长度,mm;Fs为熨烫表面压力,N;σmax为纤维弯曲支点O的最大弯曲应力,Pa;Wz为纤维弯曲模量,Pa。

整理上述方程可得:

2 实验部分

2.1 粘胶强捻纱纱线制备

为初步探究与分析柔洁纺对粘胶强捻纱线性能的改善,将柔洁纺粘胶强捻纱和传统环锭纺粘胶强捻纱性能进行对比。实验中的粘胶粗纱由长度为38 mm,线密度为1.2 dtex,强度为2.29 cN/dtex的粘胶纤维制成。

在JWFA1520型细纱机上选取相同6锭分别纺制线密度为19.7 tex的柔洁纺和传统环锭纺粘胶强捻纱纱线,每锭纺制5组管纱。再由No21C-S型络筒机络纱得到筒纱。其中细纱机工艺参数设置为:锭速16 000 r/min,粗纱线密度 800 tex,细纱线密度19.7 tex,前罗拉速度 130 r/min,隔矩块3.0 mm,捻度150捻/(10 cm),后区牵伸倍数1.13。络筒机参数设置为:络筒速度 1 200 m/min,钢丝圈型号W321-40,钢领型号PG1-4054。

2.2 粘胶强捻纱纱线性能测试

2.2.1 纱线毛羽测试

根据GB/T 3916—2013《纺织品 卷装纱 单根纱 线断裂强力和断裂伸长率的测定》,使用YG172型毛羽测试仪测试纱线毛羽,测试速度为30 m/min,测试片段长度为10 m。每种试样测试10组,取平均值。

2.2.2 纱线条干测试

根据 GB/T 3292. 1—2008《纺织品 纱线条干不匀试验方法 第1部分:电容法》,使用USTER TESTER5型乌斯特条干仪测试纱线条干,测试速度为400 m/min,测试时间为1 min,每种试样测试 5组,取平均值。

2.2.3 纱线强力测试

根据GB/T 3916—2013《纺织品 卷装纱 单根纱 线断裂强力和断裂伸长率的测定》,使用YG063c型单纱强力仪测试单纱强力,拉伸速度为 500 mm/min,测试时间为1 min,每种试样测试 20组,取平均值。

2.2.4 纱线表观结构测试

使用JEOL JSM-5800型扫描电镜仪对粘胶纤维纱线的表观形态结构进行拍摄记录,根据SEM图像计算毛羽化指数。其纤维毛羽化公式为

式中:H为纤维毛羽化百分比,%;nh为伸出纱线主干的纤维根数;nt为纱线中纤维总根数。

2.2.5 纱线捻缩率测试

使用Y331 N型纱线捻度仪,采用直接退捻法,设置纱线间距为250 mm,测试纱线的退捻长度,计算其捻缩率,每块试样测试5组,取平均值。捻缩率计算公式为

式中:μ为捻缩率,%;L1为纱线加捻前长度,mm;L2为纱线加捻后长度,mm。

2.2.6 纱线化学结构测试

采用Nicolet NEXUS670型傅里叶红外光谱仪测试纱线的化学结构,测量范围为4 000~500 cm-1,扫描次数为64。

2.3 粘胶强捻纱机织物制备

粘胶强捻纱织物采用机织方式,该品种织物经纱采用线密度为133.3 dtex粘胶长丝,纬纱采用线密度为19.7 tex的粘胶强捻纱,采用Z型引纬方式。由于机织物的纱线质量决定了其织物面料的性能优劣,因此,分别采用传统环锭纺和柔洁纺纺制的粘胶强捻纱纱线在K88型剑杆织机上进行织造,织物采用平纹组织结构,平纹组织可更好地判断2种纺纱技术对其织物性能的影响。其中织物的规格如表1所示。

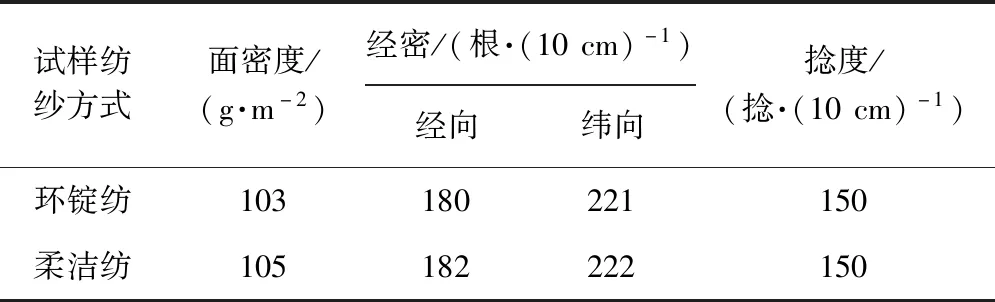

表1 粘胶强捻纱机织物工艺参数

2.4 粘胶强捻纱机织物性能测试

2.4.1 织物强力测试

根据GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定》,采用YG(B)026-250型电子织物强力机测试织物强力,拉伸速度为200 mm/min,测试时间为1 min。每组样品纬向各测试5组,取平均值。

2.4.2 织物撕破性能测试

根据GB/T 3917.1—2009《纺织品织物撕破性能 第1部分:冲击摆锤法撕破强力的测定》,采用YG033 A型落锤式撕裂仪测试织物撕破性能。撕裂强力范围选择B级(32 N)砝码,每种织物沿经向各测10次,取其平均值。

2.4.3 织物顶破性能测试

根据GB/T19976—2005《纺织品 顶破强力的测定 钢球法》,采用YG02011型弹子式顶破仪测试织物顶破性能。选用球型顶杆的直径为25 mm,以300 mm/min速度测试1 min。同一样品织物取其不同部位重复测试10组,取平均值。

2.4.4 织物透气性测试

根据 GB/T 5453—1997《纺织品 织物透气性的测定》,采用YG461E-III型全自动透气量仪测试织物透气性。测试压差为100 Pa,试样面积为20 cm2。每组织物取不同位置测试10次,取平均值。

2.4.5 织物透湿性测试

根据GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》,采用YG601H型电脑型织物透湿仪测试各织物的透湿性。采用蒸发法,温度为38 ℃,相对湿度为50%,气流速度为 0.5 m/s,将6个透湿杯放置织物不同部位进行测试,取6组实验结果平均值。

2.4.6 织物毛细效应测试

参照 FZ/T 01071—2008《纺织品毛细效应试验方法》,采用YG(B)871型毛细管效应测试仪测试织物毛细效应。沿纬向剪成宽为2.5 cm、长为25 cm的布条,记录15和30 min时水迹沿布条润湿上升的高度。相同温湿度条件下,同一织物取不同位置重复测试 3组,取平均值。其中最大芯吸高度h计算公式[14]为:

式中:d为空隙等效直径,mm;p为溶液的密度,g/mL;g为重力加速度,m/s2;a为界面之间张力,mN/m;θ为织物与液面之间接触角,(°)。

2.4.7 织物厚度测试

根据GB/T 3820—1997《纺织品和纺织制品厚度的测定》,采用YG141 L型织物厚度仪测量织物厚度。取相同织物的不同部分进行测量,测试5组数据取平均值。

2.4.8 织物硬挺度测试

按照GB/T 18318—2001 《纺织品 织物弯曲长度的测定》,采用YG207型电子硬挺度仪测试织物硬挺度。设置倾斜角度为41.5°,试样尺寸为长 250 mm、宽 25 mm。同一织物选纬向不同部位测试5次,取平均值。织物单位宽度的抗弯曲刚度G(cN·cm) 的计算公式为

式中:Lc为弯曲长度,mm;Ls为伸出长度,mm;a为织物面密度,g/m2。

2.4.9 织物抗起毛起球性测试

参照 GB/T 4802. 2—2008《纺织品 织物起球试验 马丁代尔法》,采用YG401型平磨仪和起毛起球评级箱测试织物抗起毛起球性。设定实验参数为:磨台转动次数5 000次,试样直径30 mm,重锤质量 395 g。实验完毕后将式样取下放入评级箱内进行评级。以最相近的0.5级标准来确定试样的起球等级,记录5块试样的平均值。

3 结果分析

3.1 强捻纱纱线性能及其结构分析

表2示出粘胶强捻纱线基本性能。可见,柔洁纺粘胶强捻纱管纱毛羽较传统环锭纺减少了73.9%,其筒纱毛羽较传统环锭纺粘胶强捻纱降低50.2%,柔洁纺毛羽CV值偏大,其原因在于实验中6锭间纱线穿过熨烫面的张力存在差异,导致其接触面对毛羽降低的效果有所不同,毛羽改善幅度有所波动,整体看柔洁纺对粘胶强捻纱毛羽改善是显著的。同时筒纱的毛羽降低率不及管纱,可能是由于络筒时纱线摩擦再次产生毛羽[15]。

表2 粘胶强捻纱线基本性能

较传统环锭纺,柔洁纺粘胶强捻纱管纱强力提高8.6%,伸长率提高10.0%,其筒纱强力提高6.0%,伸长率提高2.4%。柔洁纺对纱线强力及伸长性能提升显著,但经过络筒后提升效果有所降低。条干方面性能的提升也很显著,柔洁纺粘胶筒纱条干不匀率较传统环锭纺降低6.6%,筒纱条干降低4.2%,柔洁纺粘胶棉结方面性能改善也显著。证实了柔洁纺技术对粘胶强捻纱毛羽、断裂强力、伸长率和条干均匀度有明显改善。

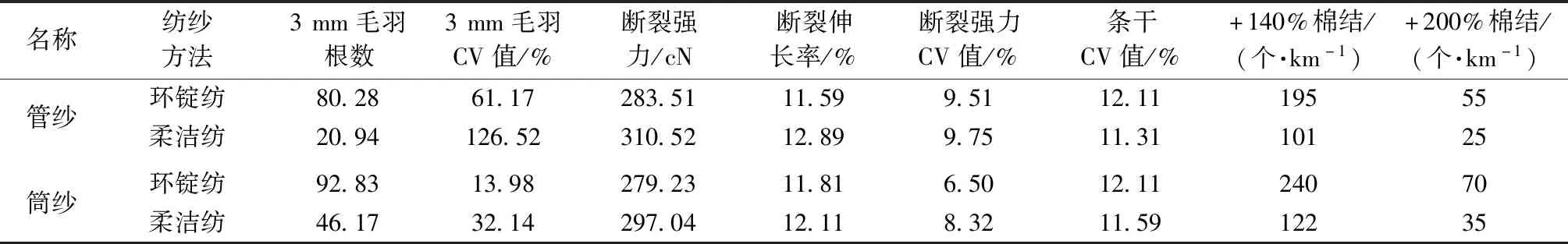

粘胶强捻纱表观结构如图3所示。可以看出,在相同电镜倍数下,柔洁纺粘胶强捻纱较传统环锭纺粘胶强捻纱主体部分稍细,并且周围的毛羽较传统环锭纺粘胶纱线明显减少,纱线排列更加紧密,伸出纱线主体部分少,柔洁纺粘胶纱线中纤维抱合力强,纤维间的相互滑移减少,因此可判断,柔洁纺处理后的纱线结构更加紧密,排列有序,纱线表面更加光洁柔顺。

根据SEM图像和纤维毛羽化百分比公式可得:传统环锭纺粘胶强捻纱纤维毛羽化百分比为24.5%,柔洁纺粘胶强捻纱纤维毛羽化百分比为3.1%。柔洁纺粘胶强捻纱纱线主干紧密,几乎未有纤维毛羽伸出,纱体表面光滑致密。

图4示出环锭纺和柔洁纺粘胶强捻纱红外光谱图。可知,柔洁纺粘胶强捻纱在3 500~3 300 cm-1处有明显的吸收波峰强度减小,此处波峰对应着粘胶纤维中的水分,可见柔洁纺纱线经高温熨烫后粘胶纤维水分减少,纤维大分子间氢键的结合力反而增强,单根纤维间的结合力增强也对纱线的性能有着微妙的提升[13]。

图4 环锭纺和柔洁纺粘胶强捻纱红外光谱

图5示出环锭纺与柔洁纺粘胶强捻纱捻缩性能。可知,经柔洁纺高温熨烫抚顺握持后,粘胶强捻纱的捻缩率有明显降低,由6.7%降到了3.8%,说明柔洁纺处理对粘胶强捻纱可起到定捻的作用。由于强捻纱捻度高,捻缩要明显高于普通捻度的粘胶纱线,因此,环锭纺粘胶纱线成纱后还要经过蒸纱定捻的工序来减少捻缩。然而柔洁纺技术可通过装置的热湿处理从而达到对纱线的直接定捻,减少了蒸纱工序,节省了成本提升提高了工作效率。

图5 环锭纺与柔洁纺粘胶强捻纱退捻长度测试结果

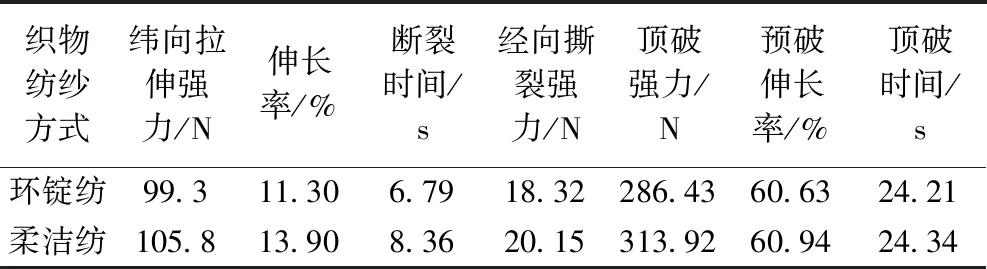

3.2 织物强伸性能分析

表3示出不同粘胶织物拉伸强力、撕裂强力和顶破强力测试结果。可知,柔洁纺粘胶强捻纱织物的强力性能优于环锭纺粘胶织物。柔洁纺所纺的粘胶纤维纱线经柔顺光洁装置处理及握持点纱线聚合使纤维间相互滑移减小,纱线抱合紧密,单纱纤维强力利用率提高。同时柔洁纺粘胶织物的伸长率也高于环锭纺粘胶织物,说明柔洁纺粘胶纱线高温熨烫软化使织物有更好的拉伸性。

表3 织物拉伸强力、撕裂强力和顶破强力测试结果

柔洁纺粘胶织物的撕裂强力大于环锭纺粘胶织物,表明了柔洁纺纱线的抱合紧密,使织物撕破性能显著提高。同时柔洁纺织物的顶破强力性能要强于传统环锭纺织物,环锭纺粘胶织物顶破强力为286.4 N,柔洁纺粘胶织物则达到313.9 N。柔洁纺纱线抱合紧密、毛羽少,织物之间的结合度高,在高强度顶力下依旧能保持织物完整性[16]。

3.3 织物厚度与硬挺度性能分析

表4示出织物厚度及硬挺度测试结果。可以看出,环锭纺粘胶强捻纱织物的弯曲刚度大于柔洁纺粘胶强捻纱织物,说明柔洁纺的高温加热装置使纤维在纱线内充分内外转移,织物比传统环锭纺织物更柔软,弯曲刚度小。这是由于传统环锭纺纱线毛羽较多机织物相互交叉,毛羽之间相互纠缠形成织物内摩擦力阻碍纤维在纱线间的运动。而柔洁纺强捻纱受高温熨烫后软化,纤维易形变,织造时不会产生毛羽纠缠,可运动性大。厚度方面传统环锭纺粘胶织物比柔洁纺织物厚0.01 mm,是因为柔洁装置软化聚合使纤维抱合更紧密,纱线直径相对减小,这也体现在织物厚度上。

表4 织物厚度及硬挺度测试结果

3.4 织物透气透湿性与毛细管效应分析

柔洁纺粘胶织物的透气率为1 245 mm/s,略大于环锭纺粘胶织物1 228 mm/s。这说明柔洁纺粘胶织物内部结构柔软,对透气性方面有良好改善[17]。在经纬密相同情况下,纱线柔软且毛羽减少,从而使柔洁纺织物间结构更松散,产生的阻力减少,从而改善了织物的透气性,毛羽多的纱线所织的织物由于有毛羽的纠缠阻碍了透气性。同时环锭纺粘胶织物的透湿量为3 600 mm3/s,小于柔洁纺的 3 780 mm3/s。织物的透湿量很大程度由纱线纤维的毛羽化系数决定,纱线毛羽化系数低的织物导湿性强,织物透湿性好[18]。

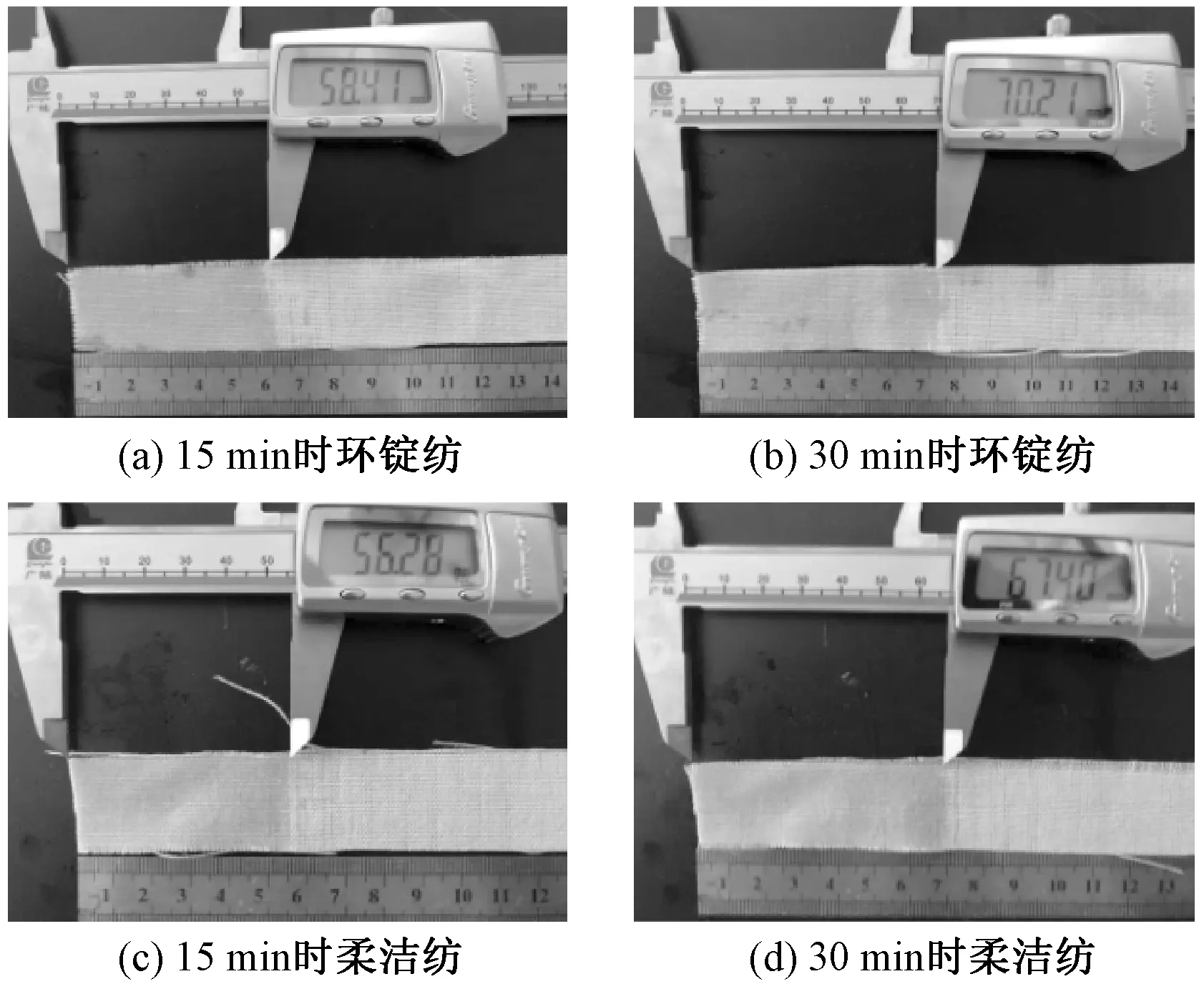

环锭纺和柔洁纺粘胶强捻纱织物毛细效果如图6所示。可以看出,柔洁纺强捻纱织物的毛细管作用效果要弱于环锭纺粘胶强捻纱织物。毛细作用 15 min 时,环锭纺强捻纱织物吸湿高度达到 5.8 cm,柔洁纺强捻纱织物为5.6 cm;当毛细作用 30 min 时,环锭纺粘胶强捻纱织物芯吸高度达到 7.0 cm,柔洁纺粘胶强捻纱织物仅为6.7 cm。

图6 不同时间时环锭纺与柔洁纺粘胶强捻纱织物毛细效果

根据芯吸高度计算公式可以发现,当织物之间纤维结合紧密,抱合力强,孔隙直径越小,纤维的芯吸效果越差[19],因此,由于柔洁纺粘胶强捻纱中抱合紧密,毛羽数量少,孔隙率低,其织物的吸湿性能低于环锭纺织物。

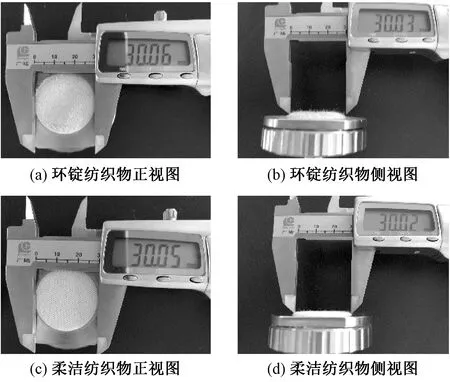

3.5 织物抗起毛起球性分析

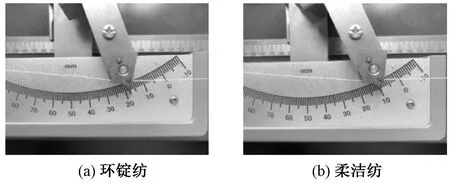

环锭纺和柔洁纺粘胶强捻纱织物抗起毛起球性如图7所示。可以看出,柔洁纺粘胶强捻纱织物的抗起毛起球性能要好于环锭纺粘胶强捻纱织物,柔洁纺织物抗起毛起球等级达到4级,环锭纺织物为3级,纱线经柔洁纺高温处理后毛羽减少、光洁柔顺,所以柔洁纺粘胶强捻纱织物与磨料相互摩擦时,纤维不易从纱线中分散,纱线内部结构紧密不易解体或从中抽拨而出,而外部结构柔软易形变更不易起毛[20]。起球则是在起毛的基础上更进一步摩擦,因此,起毛较少的织物起球同样也会较少。

图7 环锭纺与柔洁纺粘胶强捻纱织物抗起毛起球性测试结果

4 结 论

1)柔洁纺高温熨烫软化以及新握持点聚合可使粘胶纱线毛羽减少,管纱3 mm毛羽减少约74%。同时纤维间抱合力增强,粘胶纱线条干均匀度、强力有所提升,粘胶纱线表面光洁柔顺,并且柔顺光洁处理更可有效缩短强捻纱的蒸纱定捻工序。

2)在高质量粘胶纱线基础下,柔洁纺粘胶强捻纱织物的性能良好,其强伸性、撕破性能、顶破性能、柔软性以及透气透湿性都优于传统环锭纺粘胶强捻纱织物且柔洁纺粘胶强捻纱织物的抗起毛起球达到4级,但吸湿性不如环锭纺织物。

综上所述,柔洁纺技术对粘胶强捻纱线及织物上有很大的性能改善及优化,对未来的高档粘胶纤维机织物市场提供技术支持。