超细铁铜锡磷预合金粉在高铁基金刚石工具中的性能研究

2019-10-29李春月罗亨萍

李春月 ,罗亨萍 ,李 炜

(1.湖北银天钻石科技有限公司,湖北 鄂州 436000;2.四川立合微航金属材料有限公司,四川 泸州 646000)

1 引言

近年来,随着金刚石工具应用领域不断扩大,国内外金刚石制品市场竞争激烈,产品价格暴跌,环保风暴更加促进金刚石制品原材料的大幅上涨,传统Co基、WC基、Cu基等胎体已不适应市场需求。因此,在当前对金刚石工具行业高效率、高品质、低成本的要求下,铁基胎体由于价格低廉的特点成为金刚石工具行业的研究热点和重点,深入研究开发高铁基胎体有重要的现实意义和经济价值。

高铁基胎体的研究方向有如下两类:一是使用超细粉末,因为粉末越细,其烧结温度越低,可以避免高温烧结对金刚石的损伤,同时胎体材料晶粒度细小,合金元素更容易均匀化,对胎体的性能改善有促进作用;二是使用铁基预合金粉,胎体材料不存在组分偏析,性能更加优异[1]。当今,如何将超细和预合金粉两个概念应用到高铁基金刚石工具胎体的研究开发中,日益得到重视与关注。

预合金粉末的制备主要有机械合金化法、扩散法、雾化法和化学法等,其中,由于化学法具有成分均一、颗粒细小、、工艺中无有毒物质、环保节能等优点,能够改进其它制粉方法的不足,越来越受到关注[2]。以往研究都是以铁含量为40%~60%的铁基胎体[3]为主,本文在前人对铁基胎体研究基础上,利用化学方法制备超细Fe-Cu-Sn-P预合金粉末,开发铁含量大于70%的高铁基胎体金刚石工具并研究超细Fe-Cu-Sn-P预合金粉末在高铁基金刚石工具中的作用。

2 实验

2.1 原材料

制备高铁基胎体原材料主要有Fe粉、Cu粉、Sn粉、磷铁粉以及四川立合微航金属材料有限公司采用化学法生产的超细铁基预合金粉末,牌号为A;为对比化学法和雾化粉的性能差异,同时试验了国内某厂家水雾化方法制备的相同成分的Fe-Cu-Sn-P预合金粉末,牌号标记为B;其中Fe粉为-200目还原Fe粉,纯度为99.5%;Cu粉和Sn粉均为-325目;试验中选用40/45和45/50粒度的金刚石组合使用,体积浓度为12%;预合金成分及相关参数见表1所示。

表1 预合金粉成分Table 1 Composition of Prealloyed Powder

2.2 材料制备

制备胎体的配方各元素含量为:Fe质量分数70%~80%、Cu质量分数12%~16%,Sn质量分数5%~7%,P质量分数1%~3%,各胎体试样的配方如表2所示;10个试样选用相同的金刚石浓度和配比;用精度为0.001g的FA100XN电子分析天平称量粉末,在V型混料机中混粉4h,液体石蜡作为润湿剂;在2000kN四柱液压机上采用双向压制方法冷压制坯,压制压力为400MPa;烧结试验在钟罩炉中进行,烧结温度为(910±5℃),烧结压力为3MPa,保温时间为60min,氢气保护,随炉冷却。

2.3 性能测试

用阿基米德法在密度天平上测试试样的密度;在HR-150A型洛氏硬度计上测试试样的洛氏硬度,采用HRB度量;根据GB/T 1481-1998和GB/T 11106-1989测试合金粉对胎体压制成型性的影响,即压缩性和成型性,试样尺寸为Φ17mm×15 mm的圆柱试样;为测试上述十个配方的切割性能,同时压制了规格为Φ114mm×1.2mm×1.8mm×12mm的8齿的圆锯片;在Instron 3369型试验机上测试试样的抗弯强度,试样尺寸为40 mm×8 mm×3 mm,跨距为25mm,加载速度为1.0mm/min;相对密度为试样烧结后的实际密度与理论密度的比值;利用JSM-6380LV型扫描电子显微镜(SEM)对试样断口形貌做扫描分析;采用云石机切割2cm厚五莲红石材进行切割性能测试,试验中所有结果均取5个试验平均值作为最终实验结果。

表2 胎体试样配方Table 2 Matrix Sample Formula

3 结果分析

3.1 合金粉含量对胎体压制成型性的影响

粉末的压制成型性包括压缩性和成型性两个方面。压缩性是指粉末在压制过程中被压紧的能力;成型性是指压制后,粉末压坯保持既定形状的能力[4]。在金刚石制品行业,胎体的压制成型性优劣是配方设计考虑的一个重要因素,因此,本文重点研究了预合金粉末含量对胎体压制成型性的影响。采用在400MPa压力下生坯的密度和相对密度表征试样的压缩性,如图1-a和1-b所示。

图1-a 试样生坯的压制密度 图1-b 试样生坯的相对密度Fig.1-a CompressionDensityofSampleBillet Fig.1-b RelativeDensityofSampleBillets

由图1可知,添加相同含量B的生坯密度和相对密度均高于添加A的生坯。从图1-b可知,随A含量增加,生坯的相对密度在A3试样出现最大值,然后出现相对密度降低的情况;随B含量增加生坯的相对密度越来越高,B4配方的相对密度达到最大值。说明在高铁基胎体中需控制合金粉的添加比例才可保证生坯具有最佳的压缩性能,本实验中添加30%的A粉末,生坯具有最佳的压缩性能。

图2为合金粉含量对生坯抗压强度即成型性的影响,抗压强度计算公式为:

σd=Fd/A0

式中:σd为抗压强度,N/mm2;Fd为试样所承受的最大载荷,N;A0为试样原始横截面积,mm2。

图2 合金粉含量对试样生坯抗压强度的影响Fig.2 Effect of alloy powder content on compressive strength of green billet

从图2可知,添加相同含量A的生坯抗压强度均高于添加B的生坯。随A含量增加,生坯的抗压强度逐渐增大,在A4试样出现最大值。随着配方中B含量增加,生坯的抗压强度逐渐减小。说明在高铁基胎体中添加化学法预合金粉末的成型性明显高于添加水雾化预合金粉末,雾化合金粉添加量越多,胎体的成型性越差。而添加化学法预合金粉可以改善胎体的成型性,在本实验中,添加A粉末含量为50%时成型性最优。

分析可知,预合金粉末的形貌、粒度及粒度组成不同时,在压制过程中的行为也是不同的。一般来说,粉末越细,流动性越差,在充填模腔时越困难,越容易形成搭桥。由于粉末细,其松装密度就低,在压模中充填容积大,这样在压制过程中模冲的运动距离和粉末之间的内摩擦力都会增加,压力损失随之加大,影响压坯密度的均匀分布,图3-a和图3-b是A和B的粉末形貌对比。

图3-a A粉末SEM照片图3-bB粉末SEM照片 Fig.3-a TheSEMPhotographsofPowderAFig.3-b TheSEMPhotographsofPowderA

由图可知,B的形貌属近球形,A的形貌属典型的不规则形状超细粉末。在B1-B5试样中,由于粒度较细的B可以填充到粗颗粒的还原铁粉间隙中,在粒度组成最合适的B4配方中,相对密度出现了最大值。而在A1-A5试样中,由于化学法粉末A粒度非常细,添加到高铁基胎体中导致粉末的流动性变差,在压制过程中,随着A含量增加,压力损失增加,因此压缩性能较差,而成型性提高。由于细粉末颗粒间的接触点较多,接触面积增加。本文中,超细粉A容易填充到大颗粒的Fe粉、Cu粉、Sn粉和磷铁粉空隙中,因此在压制添加A的高铁基胎体时,生坯抗压强度增加,弹性后效减少,易于得到高致密度的合格胎体压坯[5]。

3.2 合金粉含量对胎体烧结硬度和抗弯强度的影响

硬度和抗弯强度是评价胎体性能好坏的重要参数,也是对胎体烧结工艺水平的重要反映。合金粉含量对胎体硬度和抗弯强度的影响如图4-a和图4-b所示。由图可知,在相同烧结工艺下,添加相同含量A的试样硬度和抗弯强度均高于添加B的试样;试样的硬度和抗弯强度随合金粉含量的增加而有所提高,合金粉含量达到50%以后,试样的硬度和抗弯强度提高幅度变缓。

根据表面能理论分析可知,颗粒越细,比表面越大,表面能也就越高,粉体具有的活性也就越大。胎体试样可以看作是由富溶质粉末颗粒和与分布在其周围的溶剂粉末颗粒构成的。烧结就是促进溶质原子在溶剂基体中的扩散,同时也促进溶剂原子在溶质原子中的扩散的过程,这是一种互扩散,压坯可以看作是由许许多多的小的溶质和溶剂颗粒扩散偶组成,显然,粉末粒度越细形成的扩散偶越多[6]。本实验中,由于化学法粉末A(5000目)的粒度要比雾化粉末B(-300目)的细很多,因此在烧结过程中,超细粒度的A粉末比相对较粗粒度的B粉末更容易扩散,在进行坯体颗粒的重新堆积排列、物质扩散均化、孔隙球化时,超细粒度的粉末进行得更快。在相同烧结温度和时间的前提下,超细粒度粉体进行的球化过程比粗粒度粉体的更完全,胎体的力学行为,如硬度、抗弯强度、弹性模量等通常随粉末粒度的减小而增加。因此,本实验中添加超细预合金粉A就降低了试样A1-A5的烧结温度,使其胎体的致密度更高,硬度和抗弯强度均高于B1-B5。

图4-a 合金粉含量对烧结硬度的影响图4-b合金粉含量对抗弯强度的影响Fig.4-a EffectofAlloyPowderContentonSinteringHardnessFig.4-b EffectofAlloyPowderContentonBendingStrength

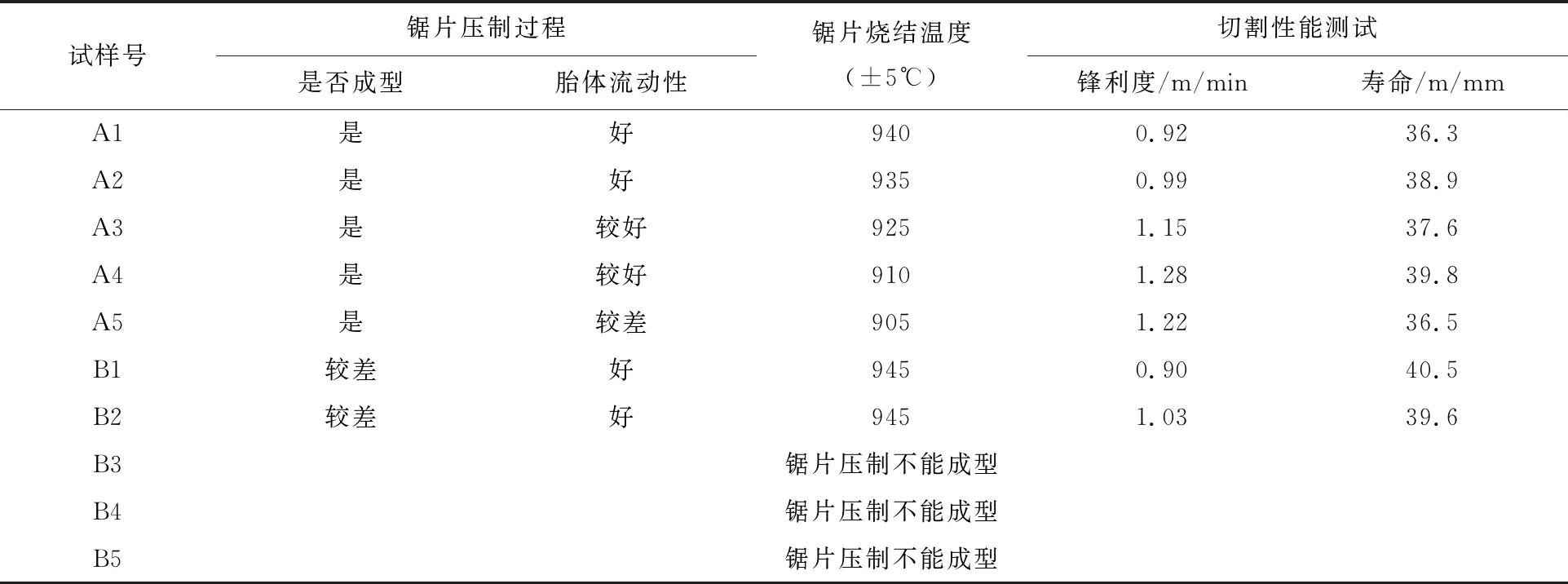

3.3 合金粉含量对高铁基金刚石锯片切割性能的影响

为验证上述试样在金刚石圆锯片中的性能表现,本文制备了Φ114的常规干切片,表3为合金粉含量在实际生产过程对锯片压制、烧结和切割性能的影响。由表3可知,在压制生坯过程中,试样A1-A5、B1和B2可以压制成型,B3、B4和B5三个试样由于成型性较差,压制不能成型。由于粉末A和B的形貌、粒度差异较大,结合上述各试样压制成型性试验结果可知,添加化学法粉末有助于提高胎体的成型性。考虑到添加粉末A后胎体流动性较差,因此在实际生产过程中需对其添加量进行控制。本文在锯片烧结过程中,根据各胎体试样的烧结状态对烧结温度进行调整,随着A含量增加,锯片的烧结温度随之大幅降低,其中A5的烧结温度比A1的烧结温度降低35℃。从表3切割测试结果可知,合金粉含量达到40%以后,锯片切割五莲红的锋利度得到明显提升。

表3 合金粉含量对锯片生产和切割性能的影响Table 3 Effect of Alloy Powder Content on Saw Blade Production and Cutting Performance

图5-a和图5-b分别是A4和B2的锯片断口形貌组织,由图可知,A4试样胎体对金刚石的包镶较好,而B2试样胎体对金刚石包镶较差,并且B2组织中有金刚石脱落的现象。说明超细化学法铁铜锡磷预合金粉的添加降低了配方的烧结温度,提高了胎体对金刚石的包镶能力,胎体组织得到细化,致密度得到提高。

图5-a试样A4的断口形貌图5-b试样B2的断口形貌 Fig.5-a FractureMorphologyofSampleA4Fig.5-b FracturemorphologyofsampleB2

4 结论

(1)添加化学法超细铁铜锡磷预合金粉末有助于提高胎体的压制成型性,在实际生产中,鉴于成型性和流动性综合考虑,建议添加比例控制在30%~50%。

(2)随着超细铁铜锡磷预合金粉末含量的增加,试样的硬度和抗弯强度随之提高,合金粉含量达到50%以后试样的硬度和抗弯强度提高幅度变缓。

(3)随着超细铁铜锡磷预合金粉末含量的增加,胎体的烧结温度随之降低,其中A5的烧结温度比A1的烧结温度降低35℃。

(4)超细铁铜锡磷预合金粉末含量达到40%以后锯片切割五莲红的锋利度得到了明显提升。