组合式金刚石修整器修整应用研究

2019-10-29尹翔,刘伟,苗苗

尹 翔,刘 伟,苗 苗

(1.安泰科技股份有限公司,北京 100081;2.北京安泰钢研超硬材料制品有限责任公司,北京 102200)

1 前言

半导体集成电路致密化技术随着摩尔定律的推测不断地缩小线宽,台积电(TSMC)7 纳米的鳍式场效应晶体管(Fin Field-effect Transistor,FINFETs)制程技术已于2018年量产,最新款的 iPhone 处理器也应用 7 纳米制程工艺,更先进的 5 纳米制程,也预计会于 2019 上半年流片(Tape out),2020上半年就能进入量产,随后的 3 纳米制程技术也已经宣称到位[1]。半导体集成电路线宽缩小工艺除了深紫外线(DUV)的曝光技术之外,化学机械抛光(Chemical Mechanical Polishing,CMP)的平坦化技术也是极重要的关键因素[2-4],但在晶圆抛光加工过程中,抛光垫会因为弹性疲乏而老化,造成表面累积残留物,导致抛光垫表面釉化,失去抛光功能。此时,需要利用金刚石修整器来修整抛光垫的表面[5],移除老化的抛光垫层及抛光产生的残留物,使抛光垫回复原始的特性,以维持抛光质量的稳定。由于CMP制程中金刚石修整器是直接对抛光垫表面进行修整加工,加工抛光垫后的表面形貌即决定了晶圆平坦化的质量,所以能够控制好金刚石修整器的切削特性,就可以稳定控制抛光垫的表面形貌,进而控制整个CMP的质量[6]。优良的金刚石修整器除应具备良好的材料移除率之外,钻石磨粒的等高度、加工寿命长、加工稳定度高、加工表面粗糙度的控制及低制造成本等都是必要的要求[7]。

2 化学机械抛光技术

CMP的基本原理主要是利用化学反应以及机械磨削共同作用的机制进行晶圆材料移除,其相关的耗材以抛光液(Slurry)、抛光垫(Pad)及修整器(Diamond Dresser)三者为主,这些耗材都是CMP达成高精密平坦化、高质量晶圆表面及高生产能力的重要关键材料。CMP制程中抛光液(Slurry)的化学成分与晶圆表面材料产生化学反应,使表面的材料结构变得松散,再利用抛光液中悬浮的磨粒(如:SiO2)进行研磨的动作,而将松软的材料磨除,达到材料抛光的目的。CMP是目前半导体产业发展中最重要的关键技术,主要是因半导体线宽缩小的限制,晶圆表面结构全面平坦化制程也将面临更严苛的要求。在CMP制程中,是使用抛光垫(Pad)配合抛光液(Slurry),用化学机械的机制来抛光晶圆表面的。CMP良好的磨削率受到不均匀抛光和表面划痕的限制,而金刚石修整器是让抛光垫达到全面平坦的唯一工具,是整个CMP制程达到全面平坦化的关键技术之一,没有适用的修整器,也就没有良好的加工质量[8]。

3 组合式金刚石修整器[9]

传统的研磨垫修整器通常是将金刚石磨粒焊于不锈钢基板上,制程中使用高温钎焊(Brazing)。然而,超过1000℃的高温,不锈钢基板会因为中心与边缘的冷却速率不同而产生型变,从而降低磨粒与磨粒之间的等高度。而当金刚石磨粒间的高度差异过大,则会导致抛光垫表面形貌的平整度下降,继而影响抛光晶圆的质量。因此,随着集成电路的线宽逐渐缩减,对于抛光垫修整器的质量要求也随之提高,尤其是针对线宽小于 22 纳米以下的制程,晶圆在进行化学机械抛光制程时,对抛光垫的平整性要求更高,以避免刮伤(Micro- Scratches)晶圆或造成金属线路凹陷(Dishing)及侵蚀(Erosion)的现象。

为了要解决上述的技术问题,并避免修整器在高温制程中因热应力及高温变形的影响而降低金刚石研磨粒间的等高度水平,本研究开发了一种创新概念组合式金刚石修整器技术方案。见图1所示。

图1 组合式金刚石修整器设计示意Fig.1 Design of combined Diamond Dressing disc

组合式金刚石修整器具有金刚石磨粒的小磨盘与不锈钢基盘组合的设计,每个小磨盘可以预制有不同类型的金刚石磨粒参数,如金刚石磨粒的粒度(Particle Size)、突出高度(Protrusion Height)、晶形方向性(Orientation)、间距(Pitch)、分布图案(Pattern)都可以被设计控制,因此组合式修整器的设计可以应付不同功能性的变化,可以满足晶圆在进行化学机械抛光时变换不同制程的需求。例如,材料移除率高或是非常低的表面粗糙度(Ra)的设计。最后的金刚石修整器的组装过程会在室温下进行,使用小螺杆进行固定及等高度调整,因此金刚石修整器的平整度不会因为高温而导致金属基盘翘曲或变形。

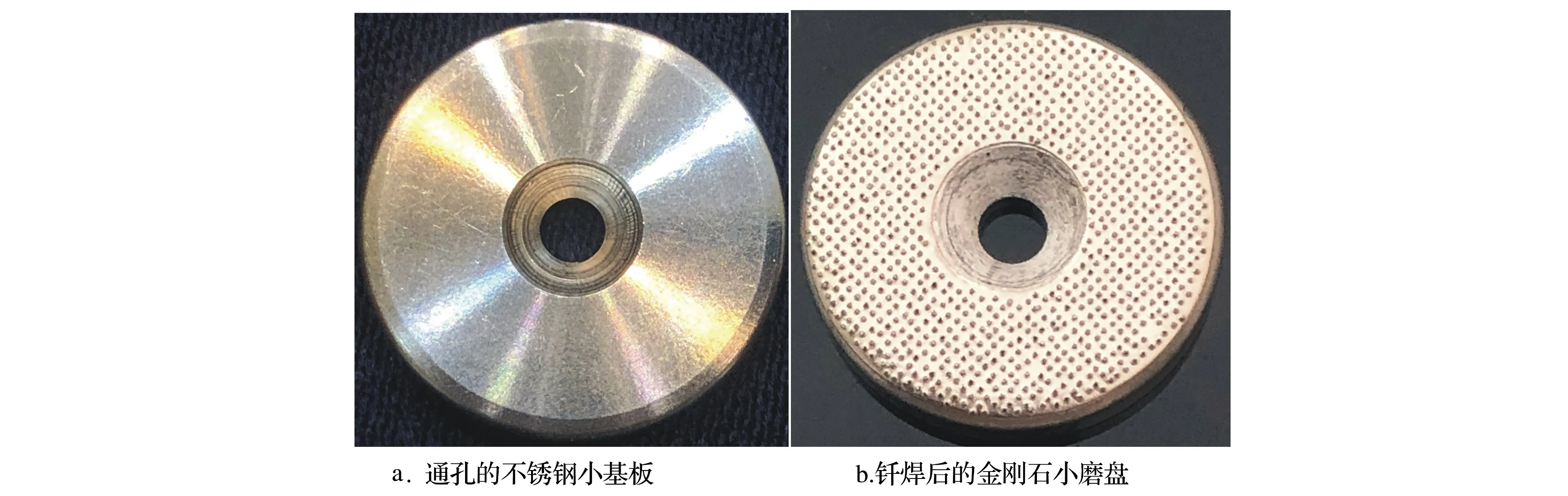

组合式修整器是先将金刚石钎焊于具有通孔设计的小基板上,再利用螺杆将小磨盘固定于不锈钢的大基盘上。不锈钢的小磨盘上设计的通孔,在高温钎焊的冷却过程中,可以减少小磨盘中心点与边缘材料因为冷却速率的差异所造成的热应力或热变形,如图2所示。

钎焊后的金刚石磨粒可以精确地排列位置及控制突出高度,如图3所示。

图2 不锈钢基板及钎焊后的金刚石小磨盘Fig.2 Stainless steel substrate and brazed diamond dressing disc

图3 排列位置整齐的金刚石磨粒Fig.3 Regularly arraying diamond grits

每一个小磨盘再使用高度规量测高度,将高度值相近的设为一组,最后利用小螺杆将其组装在不锈钢基盘上。组装完成的组合式金刚石修整器还需要使用高度规作为等高度的量测依据,如每一小磨盘之间的等高度差异过大时,则可以调整螺杆的扭力微调高度,或是在小磨盘与大基盘间加入一可变形的材料,作为缓冲区,以利等高度调整。

4 传统修整器与组合式修整器比较

本研究比较了传统的钎焊金刚石修整器以及组合式金刚石修整器的材料移除率及加工后的表面形貌,如图4所示。

传统的钻石碟修整器是通过钎焊过程将金刚石磨粒附着在平坦的不锈钢盘基底上,如图4a,由于金刚石磨粒尺寸和形状的变化差异大,使得金刚石磨粒在磨削后的抛光垫的表面形貌会呈现不均匀的凹凸状。此外,由于在高温的钎焊过程中,不锈钢基板会变形,从而导致修整器上的金刚石尖端不能均匀修整抛光垫。目前在CMP制程中所使用的抛光垫修整器,大部分的磨粒等高度差都在100μm左右,而这些磨粒中仅约10 %实际参与切削工作,90 %的磨粒是没有作用的,理想的金刚石修整器的磨粒排列高度落差是越小越好,这能使参与切削工作的金刚石自然增加,除了可以提升切削率之外,也可以延长钻石修整器的使用寿命[10]。

图4 比较二种不同的金刚石修整器Fig.4 Comparison of two different brazed diamond dressing discs

组合式金刚石修整器是将不锈钢的小基板做通孔加工,再将金刚石钎焊于小基板上形成一小磨盘,钎焊后的小磨盘需做等高度的量测分类,将每个磨盘的等高差控制在20μm以内,再组装于不锈钢的大基本上,完成一组合式金刚石修整器,如图4b所示。不锈钢小基座通孔的目的除了可以用螺杆锁扣的方式固定于大基座上调整高度差外,主要的目的是在高温的钎焊过程,避免因为高温冷却的温差造成材料变形,或是因热应力的影响造成金刚石在加工研磨时的脱落。组装后的金刚石修整器仍需要再量测组装造成的公差,利用锁螺杆的扭力或是加一垫片控制高度差,将12个小磨盘的高度差控制在20μm以内,以增加金刚石磨粒接触抛光垫表面的数目。

本研究利用自制的抛光机台,固定转速、固定荷重的方式加工DOW IC1000的抛光垫,抛光液为DI Water,如图5所示。加工参数如表1所示。

图5 自制抛光机Fig.5 Self-designed polishing machine

表1 修整实验参数Table 1 Dressing experimental parameters

修整率 (CR,Cutting Rate)计算方式是在一定固定时间内计算加工前后抛光垫的厚度差。

CR=(TB-TF)/t

其中:TB=修整前之抛光垫厚度平均值;TF=修整后之抛光垫厚度平均值;t=修整时间。

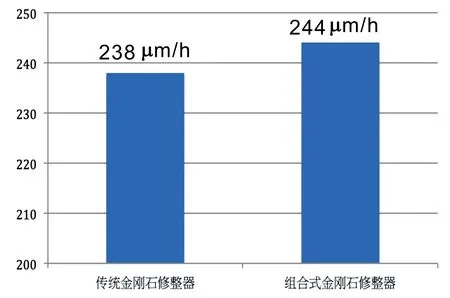

在所有抛光实验前,均须对抛光垫的表面做预抛,以确保抛光垫表面的平整性。传统的修整器使用90/100#的金刚石,间距0.5mm,共约4万颗金刚石,组合式钻石碟也是使用90/100#的金刚石,间距0.5mm,每一颗小磨盘约1千颗金刚石,12颗小磨盘共约1万2千颗金刚石磨粒,是传统金刚石修整器的1/3数量。对比了传统金刚石修整器和组合式金刚石修整器分别修整抛光垫的修整效率如图6所示。

图6 抛光垫修整速率比较图Fig.6 Contrast of dressing rates for polishing pads

从切削抛光垫的修整速率来观察,这两种修整器的切削速率差异不大,组合式修整器比传统式的修整器略高,主要原因是传统式修整器的变形量大,磨粒的等高性差,接触抛光垫的金刚石磨粒少,而组合式修整器的每一个小磨盘的磨粒等高性佳,组合后还可以控制平均高度,因此,总接触抛光垫的磨粒数量会较多,且组合式修整器每一小磨盘之间有足够的排屑空间,有利于加工效率及表面形貌的光滑。

比较加工后IC1000的抛光垫的 SEM 照片,如图7所示。从图中观察可发现,使用传统式修整器加工后的抛光垫表面较为粗糙,且在多处可发现较大的凹洞及突出纤毛,而组合式修整器修整后的表面则较平顺,且可清晰地看到抛光垫本身的发泡气孔。

使用共轭焦显微镜观察加工后抛光垫的粗糙度,传统修整器加工后的表面粗糙度Ra为8.8μm,Rq为13.1μm,如图8所示;组合式修整器加工后的Ra为7.1μm,Rq为9.2μm,如图9所示。

图7 比较不同修整器对IC1000抛光垫加工后的表面形貌SEM图Fig.7 Comparing the surface morphology of IC1000 polishing pads processed by different brazing diamond dressing discs by SEM.

图8 传统式修整器加工后抛光垫的表面形貌Fig.8 Surface morphology of polishing pad after common dresser processing

图9 组合式修整器加工后抛光垫的表面形貌Fig.9 Surface morphology of polishing pad after processing by combined dresser

通过3D的立体图及平均表面粗糙度Ra的观察,两种修整器加工后的形貌差异不大,但是传统式修整器的轮廓均方根值Rq却是组合式修整器的1.4倍。从物理上的意义来看,Rq是在取样长度内,轮廓偏离平均线的均方根值,它是对应于Ra的均方根(rms)参数,当取样的数值有极大数时,可以明显的比较,也就是传统修整器加工后抛光垫的表面会产生较深或较高的结构。而组合式修整器加工后的Ra与Rq 差异不大,代表表面形貌属于平坦式的结构,是半导体CMP加工所需要抛光垫的特性。

5 结论

半导体CMP制程所使用的抛光垫需要很高的平整度,且表面粗糙度要低,才能达到新一代CMP加工的需求,目前唯有等高度良好的金刚石修整器才有机会达此要求。传统的金刚石修整器因为高温钎焊制程,造成金刚石磨粒的等高度差,使加工后的表面形貌质量下降;而经过优化的组合式金刚石修整器除了制程简单,还可以均匀地削除抛光垫材料,能得到良好的抛光垫表面形貌。