气流分级技术在金刚石微粉生产中的应用

2019-10-29王裕昌王昆仑

高 强,王裕昌,王昆仑

(河南黄河旋风股份有限公司,长葛 461500)

引 言

气流分级应用行业广泛,如矿物、医药食品、化工等行业,但在金刚石微粉分级领域却应用较少,主要原因是其分级精度不高,担心影响微粉的品质。本文试图通过对气流分级主要部件进行改装改善,以提升分级精度,并应用到金刚石微粉的分级工作中去。

本文中提到的气流分级机是指立式气流涡轮分级机,新的设计改装均以该种分级机为基础。立式气流涡轮分级机具有连续不间断作业、分级效率高、工艺操控相对简单、人员配置少等特点。一套分级机主要由连续自动加料装置、多台立式涡轮分级主机、除尘收集器、引风机以及控制柜和卸料装置组成。其核心部件分级机,主要由电机、分级机壳体及分机轮组成。电机带动分级轮在分级壳体中高速转动(转速可调),在分级机中形成强大的离心力。进入到分级机中的气粉混合物进入分级轮内部,在离心力的作用下,大或重的颗粒被甩至分级轮外围至分级机边壁,不再受离心力的作用,自然下落到出料口进行收集;小或轻的颗粒受离心力作用小,在分级轮内部悬停,受引风机的负压引风力影响被带至高位出口处,顺管道运动至下一组件内被分级或收集。通过调节分级轮的转速便可调整分级机中离心力的大小,达到分离出指定粒度物料的目的。市场上常见的立式气流涡轮分级机有一个共同点是分级精度相对不高,分级出的成品达不到金刚石微粉粒度分布的应用要求。因此应用到金刚石微粉分级领域需要提高分级精度。影响立式气流涡轮分级机分级精度的主要因素有分级叶轮、物料在分级腔体中的分散程度和分级过程的持续稳定性等。本文采用多台三连式气流分级机进行改装生产试验。

1 设备的改装

1.1 分级叶轮的优化设计

试验用的分级设备属于有动力的强制分级设备,区别于传统的旋风收集器或旋流器,能单独对物料进行分选处理,而不受前后端部件配置或操作方式干扰,通过调节叶轮的转速能控制分级出物料的粒度尺寸大小。叶轮的构造和转速决定能分级出物料粒度的极限和精度。

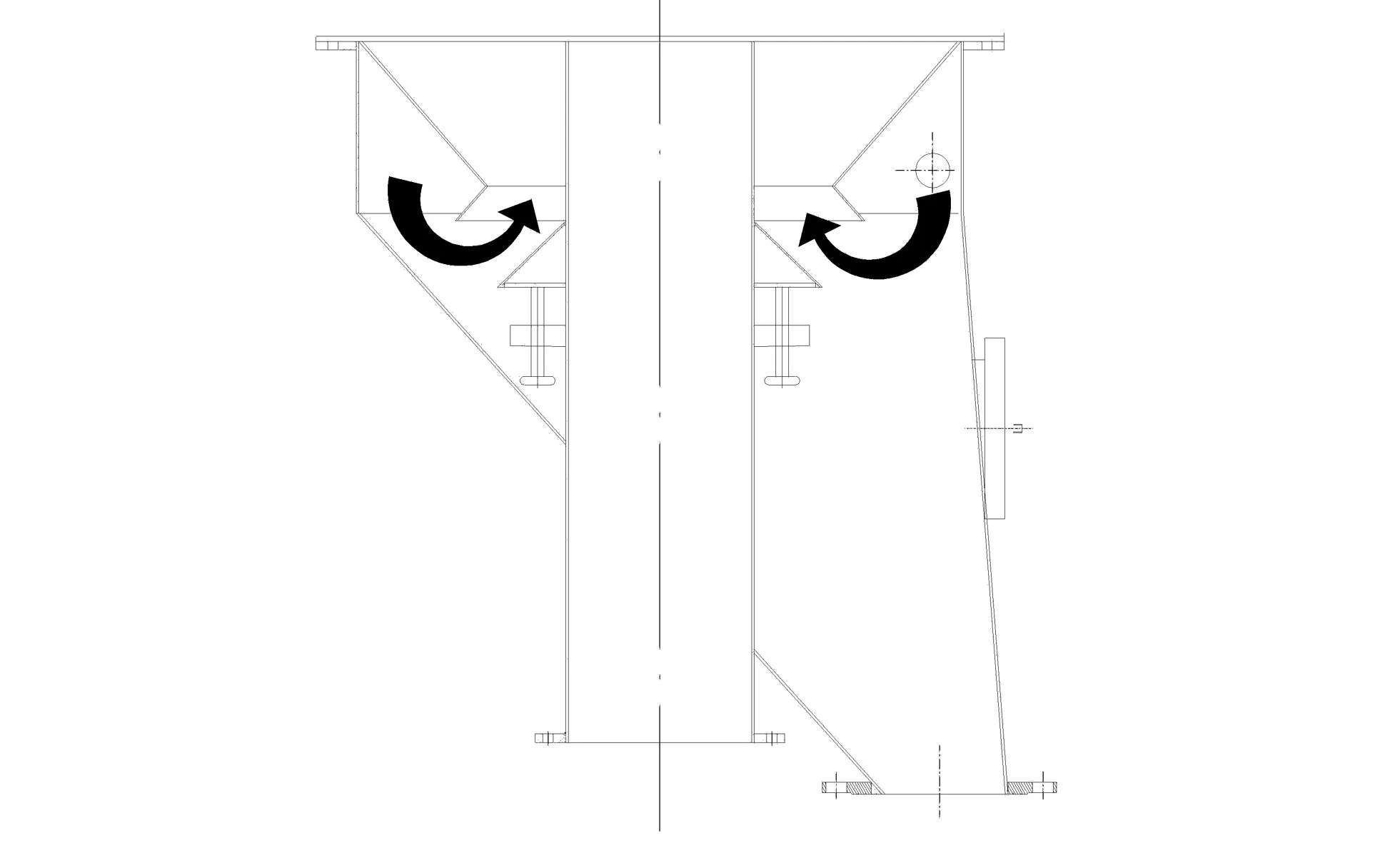

以较低的转速达到更细的粒度和更高的精度为方向来改造设计叶轮。增加分级轮的叶片角度和叶片数量能带来更高的分级精度和更细的粒度,在分级同等颗粒尺寸的微粉时,分级叶轮转速越低,设备运行越平稳,就越能避免叶轮高速转动带来的不确定性,减少机械故障率及提高使用寿命。另外,分级叶轮的形状对分级精度也有显著影响。综合考虑,我们将试验设备分级叶轮叶片的上端设计成尖角状,如图1。分级轮转动时,叶片尖角能对气流形成有效的指引,有助于分级轮对指定尺寸颗粒的精确分级。

图1 分级叶轮示意图Fig.1 Schematic of classification impeller

1.2 提高分级过程中腔体内物料分散性的其它硬件设计

提升腔体内物料分散性采取的措施主要是增设分级腔体二次进风口和分散锥。

二次进风口的示意见图2在分级腔体中段,设计二次进风口,进风口位于分级机腔体与收料仓之间,通过阀门调节向分级机内部输送上升气流。物料经分级轮分选后,部分细粉吸附在大颗粒上或因大颗粒碰撞,会一起往收料仓落下,这部分细粉本应往后运动。二次风口位于分级轮下方,物料往下掉落时由于二次进风口上升气流的影响,会重新回到分级轮进行再次分选,使细粉被二次分选出来,这样就提高了分级精度。沿分级腔体切线方向设计四个能单独调节的进风口,进风量更加柔和、均匀,对内部流体力场的平稳性影响小。

图2 二次进风口气流示意图Fig.2 Schematic of secondary inlet flow

在分级轮下方,设计有反射锥,延长物料在分级轮下方和分级腔体内的运动距离,使大颗粒更易受重力影响自然下落,同时使细粉更易受负压风力吸引往上运动。物料自分级机中心点正下方进入分级机,被位于入料管尽头的分散锥强制分散,圆锥形设计能使物料自下向上运动时四散开来,配合分级轮转动形成的涡流,在充分分散的同时以均匀恒定的气粉浓度从四周进入分级区间进行分级处理,避免了没有分散锥物料抱团甚至板结进入分级区间从而影响分级精度的缺点。最终,分散锥的试验在大颗粒控制上效果非常明显。

1.3 为保证分级过程气流的稳定性采取的措施

作为一整套分级系统来说,除分级主机本身的性能以外,从加料、进风到除尘、引风机的整机匹配和平衡是设备连续稳定性生产的有力保证。分级机有加料自动控制模块来保证进入时的气粉浓度稳定,有加大通风面积的除尘器来保证系统的通风性能恒定,通过引风机的选型适配来保证全系统的流体力场稳定平衡。

试验生产设备采用高压力低流量的离心恒压风机。离心恒压风机的优点是可调节流量但不牺牲压力,能保证系统内负压稳定性,从而提高分级精度。高压力的引风机形成的气流携带能力更强,精度控制更好,也能提升生产效率。

1.4 试验生产设备的布局

完成了上述若干优化设计,气流分级的精度得到大幅度提高,为保证分级出成品的粒度分布达到或接近水介质分级的效果,试验设备采用对物料进行连续二次分级的方式进行布局,形成分级系统,结果是混合物料经过系统后,被分级成16段。布局示意如图3,共5台三连式分级机组合,1号机将混合物料分成4段,2、3、4和5号机再分别将每段分级成4段,共16段,最终完成分级过程。

2 分级试验内容及结果

2.1 试验用材料

采用经气流破碎机破碎出400#以细金刚石粉作为试验原料,共60公斤。激光粒度分析仪测试的粒度分布如图4,D50=17.961微米。形貌如图5。

图3 5台三连式分级机组合布局图Fig.3 Layout diagram of 5 three-connected air flow classifiers

图4 试验原料粒度分布图Fig.4 Particle size distribution of raw materials

图5 试验原料SEM图Fig.5 SEM image of raw materials

2.2 主要分级参数设定

2.2.1 分级机各进风口开启比例与引风机流量间的匹配

各分级机下端进风口开启比例为0.5;二次风口的开启比例按离引风机距离越远开启比例越大的原则设定,由远及近依次开启比例为0.6、0.5和0.4。引风机的流量要与各进风口开启的比例适当匹配,否则会影响分级精度。选单台分级机,各进风口按上述比例开启,引风机设置三种不同流量,以近似相同加料速度,分级相同的金刚石粉,分级出微粉的粒度分布测试结果见表1。

表1 不同引风机流量分级出金刚石粉粒度分布结果Table 1 Particle size distribution of powders obtained by different flow of fan

显微镜下观察分级出的物料,引风机流量开启比例为0.1时,粒度分布较宽,分级精度不高;引风机流量开启比例为0.6时,物料的量明显后移,且较细两个物料1~3和1~4粒度分布宽,颗粒大小均匀。引风机流量开启比例为0.4时,整体效果较好,最终将引风机流量的开启比例设定为0.4。

2.2.2 分级叶相对轮转速的设定

各分级机下端进风口和二次风口的开启比例、引风机的流量设定按上述值设定,不再变动。本文分级试验中各分级叶轮转速设定数值见表2。

表2 各分级叶轮转速设定值Table 2.Set values of classification impeller speed

2.3 分级结果讨论及对比

2.3.1 分级结果讨论

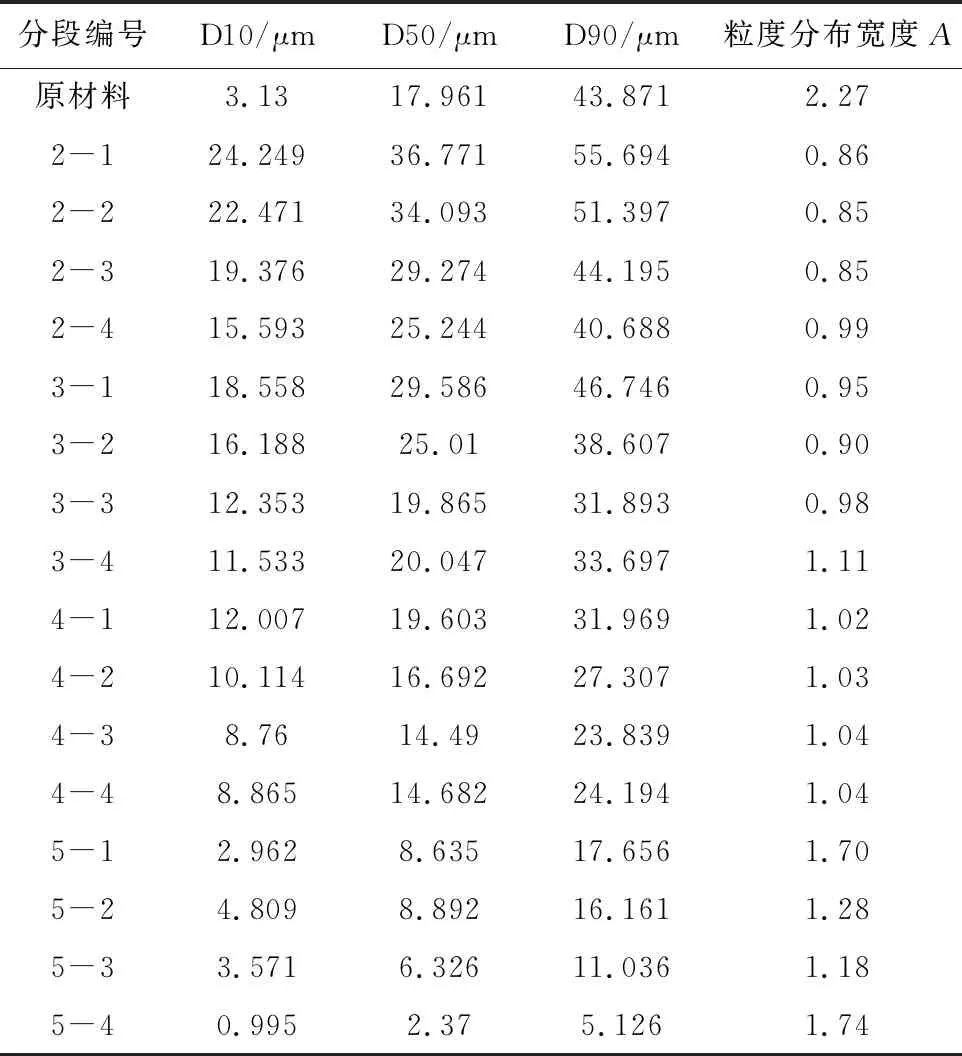

60公斤材料,约50分钟匀速下完,分级成16段,激光粒度仪测试的粒度分布数据总结见表3。

表3 实验结果粒度分布测试数据表Table 3 Particle size distribution of powders in this study

粒度分布宽度的定义:A=(D90-D10)/D50,颗粒形状分布和D50值接近的情况下,A值越小,样品的粒度分布越窄,颗粒大小越均匀,认为分级效果好。试验材料类型微粉成品的A值小于1.1即合格,应用安全。

表3中的A值可以通过调整各分级参数(尤其是表2中叶轮转速数据)来修整它,但会有调整极限。表3中的A值,随着粒度变小呈增大趋势,说明该分级系统分级细粒度粉的效果较差,分析原因是分级过程中粉粒仍有分散不充分的情况存在,通过调整二次风量和加料速度等参数,可以改善细粉的分级效果。

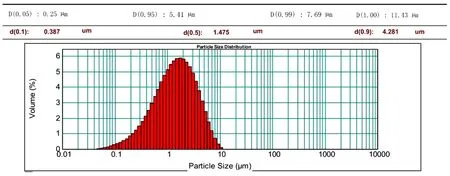

表3中,3-4、5-1和5-4的A值明显异常,经显微镜观察,3-4、5-1物料中相对细粒含量较多,5-4中含有相对的粗粒。经分析,3-4细粒含量多的可能原因是1号机分级过程不稳定,导致其2段料中含细粒多,二次分级到3-4中。5-1细粒含量多的可能原因是在二次分级时,下料速度过快,导致分散不充分,小粒和大粒一起落入收料仓。5-4中含有相对粗粒的主要原因是分级叶轮的转速低。利用5号机对5-1再次分级,在叶轮相对转速为1.1111(最高转速)时,能分级出D50值在1.5微米以下的粉未。如图6,D50值=1.475微米。

图6 叶轮最高转速时分级出微粉的粒度分布Fig.6 Particle size distribution of powders obtained at the maximum rotating speed of impeller

2.3.2 气流分级与水介质分级对比

水介质分级效率低,分级出一个型号成品需要反复操作数十次,气流分级高效快捷,能一次性分级出若干成品,且是干法分级,省去微粉生产中部分干燥环节。气流分级分级细粒度粉效果较差,不如水介质分级,分级较粗粒度粉,分级效果二者接近(如图7、图8),考虑到分级环境因素,气流分级微粉的质量可靠性稍差,但它能高效地完成大部分分级工作量,能大幅度缩短微粉的生产周期,特别是在粗粒度粉方面。

图8 表3中4-2产品SEM图Fig.8 SEM image of 4-2 powders in table 3

3 结 论

(1)气流分级金刚石微粉效果显著,分级较粗粒度粉,分级结果可达到或接近水介质分级水平,分级较细粒度粉,虽然效果较差,但可以辅助完成分级过程的大部分工作量,提高微粉生产效率的幅度大。

(2)现阶段气流分级应用在金刚石微粉生产领域较少,分级精度提升潜力还有很大空间,但规模应用于金刚石微粉的分级是必然趋势之一。