一种高性能金刚石复合球齿的研究

2019-10-29覃怀鹏陈桂湘

覃怀鹏,陈桂湘

(1.桂林特邦新材料有限公司,广西 桂林 541004;2.中国有色桂林矿产地质研究院,广西 桂林 541004)

0 引 言

目前,市场上使用的潜孔钻头主要以硬质合金齿潜孔钻头为主,潜孔钻头在使用过程中不仅要承受冲击载荷,还要承受来自钻进对象的磨损,硬质合金的耐磨性相对比较低,在钻进比较坚硬、研磨性强的岩层时,由于硬质合金球齿不耐磨,随着钻头的使用,球齿头的磨损逐渐加大,球齿的出刃逐渐降低,导致了钻进速率也随之降低;另一方面,由于磨损过快而使得钻头亦过早报废,频繁地起下钻也降低了钻头纯钻进的时间,影响了总体工作效率,增加了钻进成本。

因此,为了研制出高效率、长寿命的切削工具及钻头,近年来,国内外的科研与生产制造者在提高硬质合金的性能方面做了大量的研究,如先后研制出新成分硬质合金[1-3]、增加耐磨涂层硬质合金[4-6]、梯度结构硬质合金[7-8]以及经过某些特殊手段或工艺而增强硬质合金性能的合金[9-11]等,但由于硬质合金本身的局限性,这些新型的硬质合金终究因为性能提高幅度有限,并未能够得到很好的推广应用。

与硬质合金球齿相比,金刚石复合球齿具有高强度、高硬度和高耐磨性等优异的机械力学性能,目前国外特别是美国的金刚石复合球齿制造技术已经比较成熟,应用领域广泛,使用效果明显。美国梅加金刚石公司先后研制了聚晶金刚石钻头,在磨损领域可以得到很好的应用,但由于其脆性较大,没能在冲击钻头中获得应用,然后该公司又开发了综合金刚石与碳化钨两种材料性能的复合材料,采用由工作表面从100%PCD层逐渐过渡到100%硬质合金柱齿的过渡层结构,提高了其冲击韧性,使其在冲击钻头领域也得到很好的应用[12]。然而我国有关的研究进展还比较慢,特别是在钻进硬岩过程中,PCD层与硬质合金基体连接问题、冲击韧性不足导致的PCD层易剥落与碎裂等问题突出,一直没有得到很好的解决,导致生产出来的产品性能不足或稳定性差。目前国内市场上还鲜有金刚石复合球齿的潜孔钻头,特别是适合于坚硬及磨蚀性强岩层钻进的钻头。因此研制出具有一定的耐磨性,抗冲击性能又好的金刚石复合球齿,具有非常重要的意义。

1 试验方法及过程

1.1 高压合成的组装方式

金刚石复合球齿的高压合成工艺与传统的复合片合成工艺类似,因此其高压元件的设计可以参照复合片的高压元件设计,并在其基础上进行改进。针对传统 PDC 高压烧结元件存在的问题,并结合金刚石复合球齿的合成特性及性能要求,在设计金刚石复合球齿的高压烧结元件时,做了如下改进:(1)将硬质合金基体和金刚石层作为一个整体封装起来,使高熔点金属层的屏蔽作用增强对它的屏蔽保护;(2)在石墨管与叶蜡石腔体之间增设白云石衬管,以及石墨管内衬食盐管,以此改善超高压合成腔内的压力分布,减小了压力场梯度的影响。具体的组装方式如图1所示。试验证明,经过改进后的组装方式,复合齿的缺陷得以控制,提高了成品率,复合齿的性能也得到很大的改善。

图1 金刚石复合球齿高温高压组装图Fig.1 Assembly structure diagram of diamond composite button insert at high-temperature and 1-导电钢帽;2-叶蜡石环;3-白云石环;4-叶蜡石合成块;5-导电片;6-碳片;7-白云石衬管;8-碳管;9-氧化镁杯;10-食盐管;11-金刚石复合层;12-屏蔽材料;13-硬质合金基体

1.2 金刚石复合球齿研制

为了保证球齿生产的稳定性,必须严格控制好各生产工艺流程,关键工序要严格把控并做好相关的过程记录。具体的工艺流程如下:原材料及组装元件的进化处理等—配料、混料—组装及预压—真空热处理—高温高压合成—后续加工处理—检查测试—成品入库。

为了降低由于金刚石、钴粘接剂与硬质合金的热膨胀系数不同而产生的残余应力,以及在冲击与疲劳应力作用下,由于聚晶金刚石薄层与硬质合金基体的弹性模量的差异而产生的聚晶层剥落与碎裂现象,提高金刚石复合球齿在钻进硬岩时的综合性能,特别是抗冲击性能,本文采用了梯度设计原理[12-13],在金刚石-硬质合金基体之间采用过渡层,过渡层可以根据需要设置2层或以上,过渡层的原料配比基本上由聚晶金刚石均匀地过渡到内层的WC/Co,这样处理可以减小金刚石层与硬质合金基体之间的残余应力,可以由表及里使弹性梯度与热膨胀梯度逐渐均匀变化,大大提高了其冲击韧性。同时,根据钻进不同岩层的性质,合理地选择金刚石粒度以及各过渡层中PCD与WC/Co的配比和粒度,经过多次试验,确定最佳的力度及配比,保证金刚石复合球齿的耐磨性。同时,优化了PCD层、过渡层、硬质合金基体之间的结构结合面,保证球齿的边界也有均匀的过渡层,这就可以有效地克服球齿边缘出现的碎裂现象。

金刚石复合球齿采用国产六面顶压机进行合成,合成压力为5.2~6.0GPa,合成温度为1450℃~1650℃,合成时间为10~25min,根据不同的球齿直径及复合层厚度,调节适当的合成工艺。为了降低复合球齿内部的有害残余应力,还可以将复合球齿置于650℃~750℃的气氛条件下进行退火处理。

1.3 相关性能检测方法

金刚石复合球齿的抗冲击性能采用自由落体式的重锤试验机进行测试,重锤质量为4kg,试验机自由落体高度为2米,统计其累积的冲击次数,通过比较累积冲击次数的大小来评判球齿的抗冲击性能。同时采用了扫描电子显微镜来分析球齿的显微结构。

2 试验结果分析与讨论

2.1 球齿的抗冲击性能分析

采用了自由落体式的重锤试验机进行测试球齿的抗冲击性能,本文选用了经过改进后的6颗直径14mm的球齿与改进前的6颗球齿进行抗冲击性能测试,测试数据结果如图2所示,其中A为经过改进后的球齿,B为改进前的球齿。通过测试结果可以得到以下结论,经过改进后的金刚石复合球齿的抗冲性能得到很大的提高。

图2 金刚石复合球齿抗冲击性能Fig.2 Impact resistance of the diamond composite button insertA.改进后球齿;B.改进前球齿

2.2 球齿的微观形貌分析

为了分析金刚石复合球齿的显微结构和微观形貌,采用了光学显微镜和扫描电镜进行分析。图3为金刚石复合球齿的金刚石层、过渡层及硬质合金基体层的光学显微照片,最外层为Co粘接的PCD层,过渡层为均匀过渡配比的PCD与WC/Co层,从图中可以看出,合成的球齿已经形成了所设计的分层过渡结构,而且不同层之间的结合比较紧密。

图3 金刚石复合球齿均匀过渡层显微照片Fig.3 The microscopic photo of uniform transition layer of the diamond composite button insert

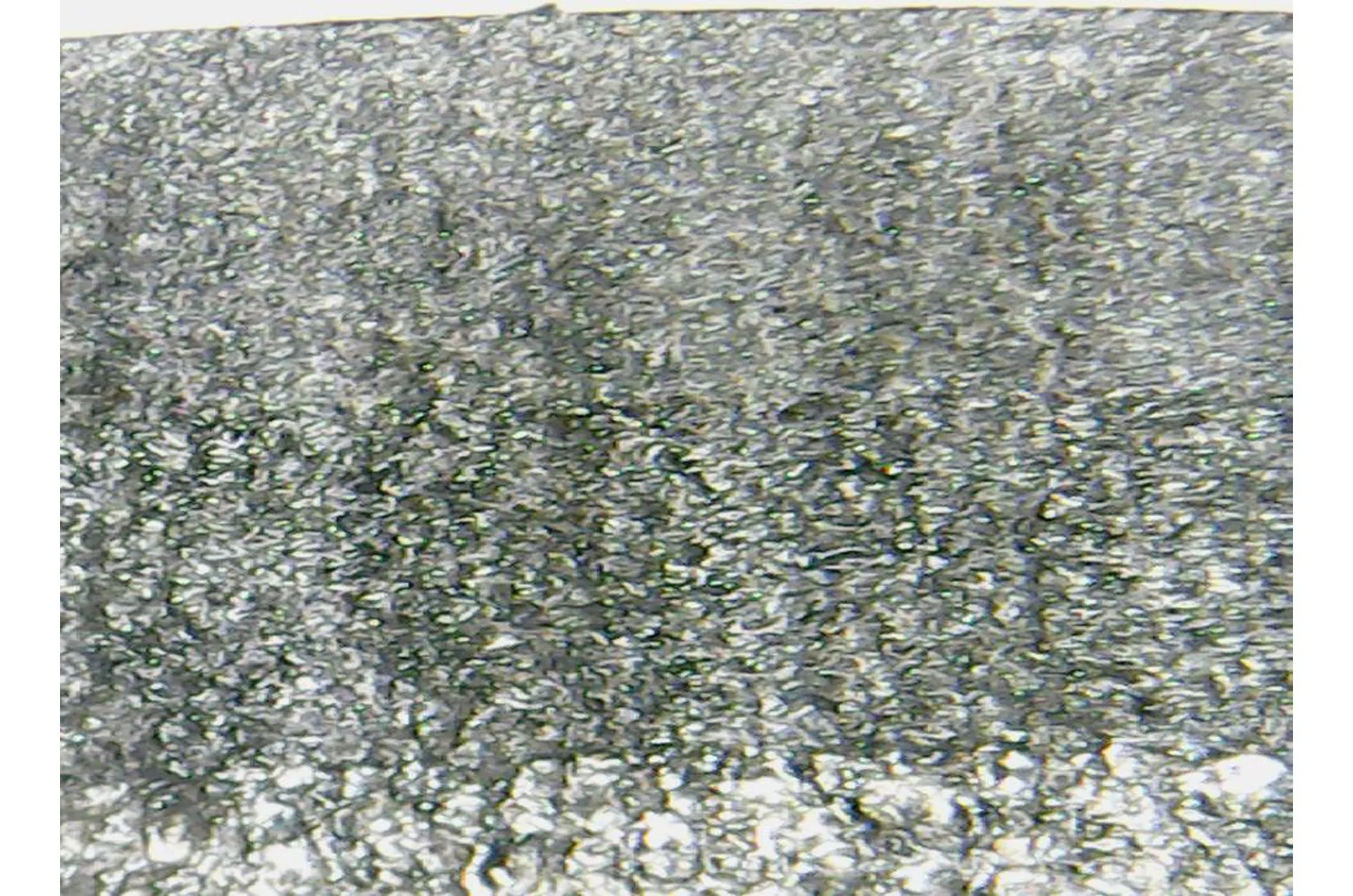

图4为金刚石复合球齿的PCD层显微组织的SEM照片,图中黑色部分为金刚石,灰白色部分为粘结金属相。从图中可以看出,大部分金刚石的颗粒之间都形成了D-D键结合,分布比较均匀,粘结金属相主要分布在不同金刚石晶界的交叉处。

图4 金刚石复合球齿PCD层SEM照片(2000×)Fig.4 The SEM image of the diamond composite button insert (2000×)

2.3 金刚石复合球齿潜孔钻头试验

为了测试本文研制的高性能金刚石复合球齿在实际使用时的性能,采用冷压固齿法将球齿固结到潜孔钻库体上。冷压固齿是借助球齿与齿孔配合的过盈使孔壁产生弹性变形来实现球齿的固紧,采用冷压固齿法固齿比较牢固,可以承受较大的动载,球齿不易产生松动和脱落。冷压法可以避免热焊法的焊接高温对球齿复合层性能的影响,而且能较好地利用热处理工艺,提高钻头库体的强韧性及表面硬度。

制作的潜孔钻头规格为直径110mm,在广西某矿区进行现场钻进测试,试验地层为比较坚硬的花岗岩地层,在该矿区采用的是高风压潜孔钻机,目前在该矿区共测试了5个钻头,钻头的平均寿命为650米,球齿都是正常磨耗,没有出现PCD层脱落和碎裂等现象,说明改进后的球齿冲击韧性得到很大的改善。之前在该矿区使用改进前研制的球齿制作的潜孔钻头,寿命在300米左右,同时在该矿区使用的国内某知名厂家的硬质合金齿潜孔钻头,钻头寿命在100米左右。另外,由于硬质合金球齿钻头的球齿耐磨性较差,其磨损较快,钻进过程中的钻进效率会随着球齿的磨损程度的增加而逐渐降低,而使用本文研制的高性能金刚石复合球齿,其耐磨性和抗冲击性能均比较好,球齿在钻进过程中磨损比较慢,使用后期钻进的效率降幅也比较小。另一方面,使用金刚石复合球齿钻头,由于其使用寿命大幅提高,可以减少更换钻头及反复拆装钻杆的次数,提高了台班工作的纯钻进时间。因此,使用本文研制的高性能金刚石复合球齿制作的潜孔钻头,在寿命和效率上都可以有很大的提高。

3 结论

本文研制的经过改进后的高性能金刚石复合球齿,是在原有基础上通过采用梯度设计原理、改进胎体配方及层间结构等方式优化而制得的。通过室内测试的抗冲击性能,在原有基础上提升了一倍左右,通过相关的显微分析,其层间结构结合比较紧密,金刚石之间也形成了D-D键,其组织结构也比较理想。采用研制的金刚石复合球齿制作的潜孔钻头在矿山现场进行测试,其使用寿命比改进前提升了一倍,更是目前市场上使用较多的硬质合金球齿钻头的6倍以上。