影响组合式金刚石锯片的性能因素分析

2019-10-29陈治强赵小超武玺旺

杨 栋,陈治强,赵小超,武玺旺

(河南黄河旋风股份有限公司,河南 长葛 461500)

组合式金刚石锯片较之传统的单片锯加工具有加工效率高,劳动强度低,可加工大幅面石材的特点而日益得到广泛的应用,因此如何提高组合式金刚石锯片的性能具有较大的现实意义[1]。目前市场上已经成功开发了铁基和铜基金刚石工具,代替了原来价格昂贵的钴基金刚石工具。性能优越的金刚石工具不仅仅是配方设计的问题,还要有制造工艺,工具应用及应用对象等诸多因素。但最终目的都是如何提高金刚石工具的切割效率及切割寿命[2]。

1 金刚石的选择

合理地选择金刚石是提高切割效率和降低成本的关键因素。金刚石的选择包括金刚石强度、粒度以及浓度的选择。

1.1 金刚石强度的选择

金刚石强度的选择主要根据切割对象来选择。切割对象较硬的石材则选择金刚石强度较高的,反之则选择强度较低的。过高的强度会使金刚石不易破碎,磨粒在使用时被抛光,锋利度下降。金刚石强度过低时,在受到冲击时易破碎,难以达到切割的目的。根据目前收集到的有关市场上组合式金刚石工具所用的金刚石品种为MBD,相当于黄河旋风的HWD和HHD。一般采用相当于黄河旋风HWD20~HWD60强度级别的金刚石。

1.2 金刚石粒度的选择

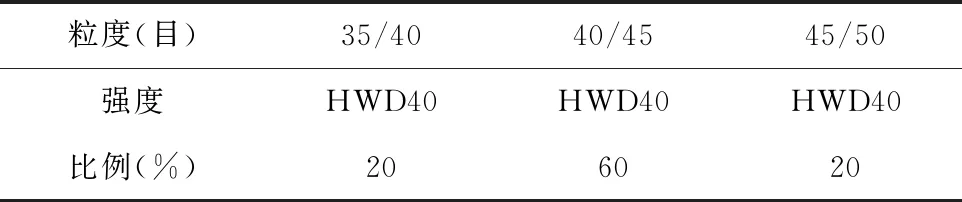

单一粗粒度的金刚石对提高金刚石工具锋利度很明显,但是工具的寿命相应较低[3]。因此采用粗细粒度搭配使用可以使金刚石工具的综合性能得到改善。根据目前市场组合式金刚石工具对金刚石广泛应用的经验,一般采用的粒度配比见表1。

表1 金刚石粒度配比Table 1 Mass ratio of diamond particles

1.3 金刚石浓度的选择

在一定的范围内,当金刚石的浓度由低到高变化时,金刚石工具的锋利度和切割效率逐渐下降,而使用寿命则逐渐增加;但浓度过高时,工具的综合性能变差,工具变钝[2]。采用合理的金刚石浓度可以提高金刚石工具的切割效率。对于三层或更多层金刚石工作层可采用中间层浓度稍低的方式,这样在切割过程中刀头会形成中间凹槽,有利于防止锯片偏摆以及切割碎屑的排放,从而提高工具的切割效率和改善石材质量[4,5]。根据目前市场组合式金刚石工具使用金刚石的经验,一般采用30%~36%的体积浓度。

2 节块形状及结构设计

2.1 节块的外形结构

目前市场上出现的金刚石刀头外形结构各不相同,见图1。有长方形(图1a)、楔形(图1b)、“K”型或“M”型(图1c)和锯齿形刀头(图1d)等。

图1 金刚石刀头形状结构Fig.1 The outline of segment

长方形刀头应用比较广泛,因为其模具简单,装模方便,但在切割过程中容易产生圆角或被磨成楔形而在切割后期磨损基体。楔形刀头是将刀头做成上宽下窄的形状,为的是解决切割过程中的夹锯问题,但在切割过程中石材的尺寸会发生变化,因此,这种形状的刀头对石材加工精度有不利的影响,不适合精度稍高的加工。“K”型或“M”型刀头目前在组合式金刚石工具中大量使用,能提高工具的开刃速度和组合锯的工作效率。为提高排渣能力所开发的锯齿形刀头避免了刀头的二次磨损,增强了刀头的冷却效果,提高了金刚石的利用率,但是这种刀头的模具加工制造复杂且装料、卸模困难,影响生产效率。

为了适应不同的加工对象所开发的各种形状的刀头各有利弊。对于组合锯,目前市场上以楔形和“K”型相结合的为主。比如福建万龙金刚石工具有限公司以及江西众利金刚石工具有限公司等生产的刀头。

2.2 节块的尺寸

刀头的尺寸包括刀头的长宽高,针对不同的加工对象调整这三个尺寸,可以有效提高工作效率,延长刀头的寿命。

减小刀头的长度,对于一定直径的锯片实际上增加了两个刀头之间的距离,增加了锯片的撞击力,同时也减少了参与工作的金刚石颗粒的数量,在一定程度上可以提高锯片的锋利度。但是如果一味减小刀头的长度,增加结块的距离,就会使得冲击力过大,切机主电机电流增加,切削效率受到影响,降低切机寿命。目前市场以22~24mm的长度为主。

减小刀头的宽度,可以有效地降低刀头的工作载荷,提高锯切效率,但刀头宽度的减小受到基体厚度的限制,过小的刀头宽度容易发生夹锯现象。造成基体磨损。市场大部分采用的6~10mm的宽度。

增加刀头的高度,锯片的寿命增加,但是刀头所受到的冲击力增加,对刀头的强度及刀头与基体的焊接强度有了更高的要求,否则会出现崩边和掉齿的情况。市场大部分采用10~15mm的高度。

2.3 夹层结构的设计

为了提高工具的锋利度,目前组合锯大都采用夹层结构,即刀头中包括含金刚石层的工作层和不含金刚石层的夹层,二者交替排列。夹层结构主要是在切削过程中不含金刚石层先于含有金刚石的工作层磨损,在刀头上出现细小的沟槽,形成工作层的露出。一方面沟槽的出现有利于排屑及冷却液的进入,另一方面起多刃同时切削的作用,这会减小锯片的震动[6]。

目前组合锯的夹层层数一般为二到三层。夹层的厚度也影响刀头的锋利度,夹层越厚刀头越锋利。对于较软石材,夹层过厚,所对应的石材上所形成的岩脊过宽,相邻两个变形带的交互影响小,岩脊内部无法产生达到剪切破坏的应力,不能顺利破碎。同时夹层过大会使刀头上形成过深的沟槽,在工作后期,工作层还有一定高度时,而夹层已被磨光碰到基体,刀头就会无法使用。夹层过窄,工作层上的金刚石超出所需量,不利于金刚石的有效利用,同时所形成的沟槽较小,体现不了夹层优势。目前市场以0.8~1.2mm的夹层为主。

3 胎体配方设计

金刚石工具中胎体的配方各不相同,但其目的是提高金属与金刚石的结合力,使胎体的磨损与金刚石的出刃效率相匹配。目前市场上组合锯的配方大都以铁基为主,以下对影响胎体的一些元素进行试验对比,试验以黄河旋风预合金粉JF-01作为基础合金粉进行组合锯八大八小的实验。刀头采用三夹层(非工作层),夹层为0.8mm厚的铁片,刀头规格为(23×8/8.5×12.5/13.5mm。)

3.1 胎体配方设计

胎体配方设计见表2。

表2 胎体配方元素组成及比例(wt.%)Table 2 The composition of matrix (wt.%)

3.2 金刚石的选用

采用黄河旋风生产的金刚石,其具体参数见表3。采用35%的金刚石体积浓度。

表3 金刚石配比Table 3 The mass ratio of diamond

3.3 烧结工艺

选用SM-80kW 型全自动热压烧结机进行烧结。1#配方烧结工艺曲线如图2。

其它配方与1#配方的烧结工艺曲线走势相同,但是温度有所差异。

3.4 配方试验讨论

试验的切割对象为山东的五莲红,切割数据见图3。

图2 烧结工艺曲线Fig.2 Curves of sintering process

图3 不同工艺条件下产品的寿命与锋利度Fig.3 The life and sharpness of products by different processes

由图3可知:

(1)通过1#、2#和3#配方的对比,低熔点金属的加入,增加了胎体对金刚石的把持力,提高了工具的锋利度,但是工具的寿命有所下降。

(2)通过2#和4#的对比,磷铁的加入胎体会呈现硬脆性,会在一定程度上提高胎体的锋利度,但是工具寿命下降得比较明显。

(3)通过2#、5#和7#的对比,预合金粉比例的增加以及8515的加入,可以强化胎体对金刚石的把持力,调整胎体与金刚石之间的同步磨损,提高工具的综合使用性能。

(4)通过2#和6#的对比,超细铁粉的加入使得胎体组织趋于均匀、细腻,增强胎体对金刚石的把持力,提高胎体的寿命和锋利度。

综合以上切割数据来看,5#配方的综合性能最好。

4 结论

通过以上试验与分析可知,影响组合式金刚石工具性能的因素比较多,但是影响其性能的关键因素是配方的设计、烧结工艺的制定以及刀头形状和尺寸的大小。

(1)金刚石的选择取决于切割对象,随着切割对象硬度的提高,金刚石的强度也应提高。锋利度取决于金刚石粒度的搭配。

(2)刀头的形状对工具的锋利度影响比较明显,市场以“K”型或“M”型和楔形相结合的为主,其尺寸以(22~24)×(6~10)×(10~15)mm为主。

(3)胎体配方的设计对工具的性能起关键性因素。比如低熔点金属、磷铁、青铜粉8515以及合金粉等元素适当的加入能提高锋利度;超细铁等元素适当的加入能增加胎体与金刚石的把持力,提高工具的寿命。