车窗内饰件热流道注塑工艺参数优化

2019-10-28殷春云高建国

黄 可,殷春云,刘 江,高建国

(1.常州机电职业技术学院机械工程学院,江苏 常州 213164;2.常州机电职业技术学院模具技术学院,江苏 常州 213164)

0 前言

热流道模具又称为无流道模具,比传统模具更节约原料,其利用加热装置,在热电偶的监测下,使流道内熔体一直保持在恒定温度,可以实现低压注射[1-2]。当今世界在各工业发达国家或地区该技术得到了广泛的应用[3]。利用计算机辅助工程(CAE)技术对注射成型工艺进行模拟及预测,而达到提高制品质量及注射成型制造技术的目的,具有十分重要的工程意义[4]。

文献[5]基于Moldflow软件对多嵌式汽车接插件包塑成型过程进行了数值模拟及结果评估;文献[6]以仪表台出风口2个不同产品同模注塑为例,应用Moldflow对冷流道注塑方案进行了分析;文献[7]基于Moldflow平台,针对“固定套”注塑模具进行最佳注塑仿真分析;文献[8]通过Moldflow软件对家电产品零件竖梁基座进行了气体辅助注射成型(GAIM)过程模拟仿真。上述通过Moldflow软件对塑件注射成型的研究,对本文有一定的启发,但仍不能解决车窗内饰件热流道注塑过程中的关键问题。本文以某型号汽车车窗内饰件为研究对象,利用NX12.0三维造型软件及Moldflow2018模流分析软件,分析了车窗内饰件的三维设计及注塑过程;研究了相关热流道工艺参数对车窗内饰件注射成型的影响规律,并通过试验,验证了模流分析数据的准确性及极差分析法和合理性。

1 问题提出

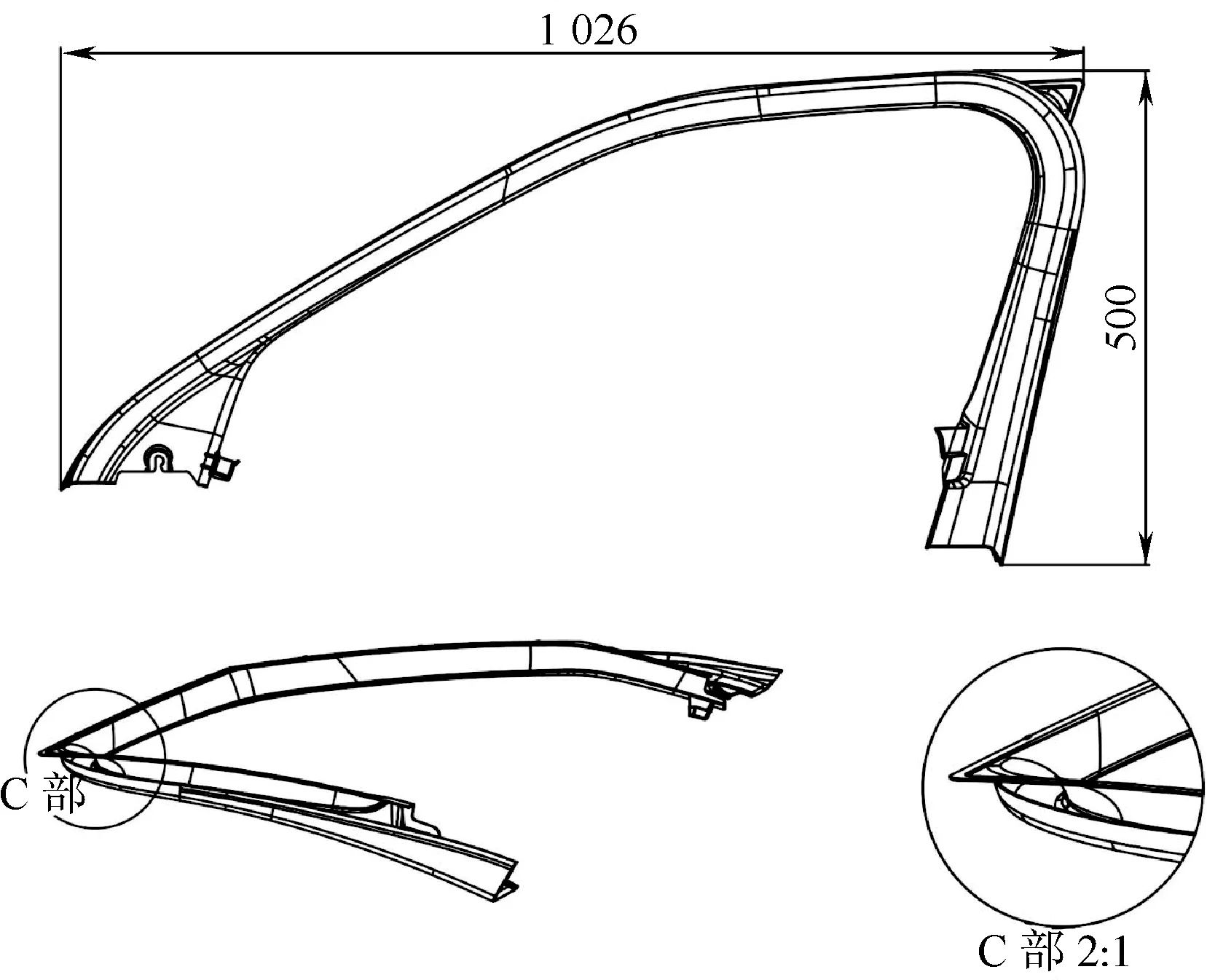

车窗内饰件模型如图1所示,塑件呈细长型分布,整体结构不对称,零件存在倒扣现象,C部分最为严重,给抽芯带来很大困难。塑件选用丙烯腈 - 丁二烯 - 苯乙烯共聚物(ABS)材质,线性膨胀系数为(6.0~9.3)×10-5/℃,成型收缩率为0.4 %~0.7 %,在NX12.0软件中指定模型类别为PLASTIC, 材质为ABS,测得塑件质量为229 g(取ABS密度为1.07 g/cm3);体积为217 624 mm3;平均厚度为1.5 mm;整体外形尺寸为500 mm×1 026 mm。

图1 车窗内饰件模型结构图Fig.1 Model structure of window interior trim

该塑件属于大型薄壁类塑件,若采用普通冷流道可能导致流道过长,流道凝料比增高,压力在传递过程中损失严重,熔融料流在还没有到达末端已经凝结,致使塑件注射成型后表面形成缩孔、凹陷、熔接痕;只能提高注射压力,缩短充填时间,以期利用高速料流与喷嘴的摩擦,提高料流温度及料流的流动性,这样可能导致树脂在这一时间段已经分解或烧焦。

该类大型薄壁类塑件不适宜冷流道注射成型,热流道注塑模有降低制品成本;节约原料;浇注系统塑料保持熔融;注射原料中不再掺入流道或浇口凝料等特点,能够实现大型制品、多型腔制品、多浇口制品、薄壁类制品的低压注射。

2 CAE模型分析及热流道位置预设

注塑过程中塑件都会产生不同程度的内应力。熔融料流的温度大于初始模具温度,靠近模具的料流先降温甚至凝结,料流中部温度仍较高以保持料流的流动性,冷却阶段各部分冷却状况有先后及快慢之分,脱模后塑件都会发生不同程度的翘曲,该类问题属于非线性问题,工程应用中较为棘手。

CAE技术能够预测塑件最终成型的形状、尺寸,保证生产出合格的产品。翘曲变形分析的目的是预测在预设的工艺参数下,脱模后塑件的力学性能、应力分布、几何尺寸及外观成型质量,从而改进模具设计方案、成型工艺参数及塑件空间结构。众多模流分析软件中,Moldflow有限元分析软件应用最广,模拟结果也最精确。本研究即基于此软件进行模流分析,其工作原理为利用假想的面(或线),将连续介质的边界或内部,分割成有限数目的、有限大小的离散单元来研究。

在NX12.0三维造型软件中,对车窗内饰件模型进行设计,修复破面及删除自相交壁等操作后,设置热流道位置,如图2所示。将模型导出为igs格式后,导入至Autodesk Moldflow Synergy 2018(以下简称Moldflow 2018)软件中。

图2 车窗内饰件模型结构图Fig.2 Model drawing of window interior trim

在Moldflow 2018有限元分析软件中,将网格类型设置为双层面,如图3所示;设置热流道,截面形状为圆形,直径为10 mm。在实际热流道板中加装热传感器,使熔体温度一直保持在设定值,与有限元软件中的预设值保持一致;设置冷却回路,水管与零件间距离为15 mm,管道数量为14,水管直径为12 mm,管道中心之间距离为20 mm,水管超出零件之外距离为50 mm,管道与管道之间选择软管连接,水管相对于零件的排列方式为较长的Y向,具体见模具实物模型图4。

图3 车窗内饰件双层面网格划分Fig.3 Grid division of car window interior trim on two levels

图4 模具实物模型图Fig.4 Mold mock-up drawing

3 软件预设及成型参数正交试验分析

3.1 Moldflow 2018软件预设

本次模拟重点要分析塑件的翘曲变形,所以在网格划分时,尽量划分细密。常规选项中,曲面上的全局边长设置为2 mm;打开匹配网格;打开计算双层面网格的厚度;设置在浇口附近应用额外细化,细化值为相对边长的10 %。NURBS选项中,将曲面网格生成器定义为波前法;启用弦高控制,弦高设置为0.1 mm;打开通过曲面曲率控制优化纵横比;打开通过临近控制优化纵横比;打开平滑网络(仅NURBS曲线);设置合并公差为0.05 mm。网格统计得三角形实体276 363个;已连接的节点数140 139个;联通区域24个;表面积(不包括模具镶块和冷却管道)2 780.62 cm2;按单元类型统计的三角形体积为656.843 cm3;不可见三角形0个;纵横比最小1.16,平均1.61,最大为6.67;边细节特征中,自由边为0个,共用边为412 591个,多重边为0个,当不包括不可见三角形时,自由边为0个;取向细节中,配向不正确的单元为0个;交叉点细节中,相交单元为0个,完全重叠单元为0个;匹配百分比为90.9 %;相互百分比为89.0 %。

将分析序列设置为填充+保压+翘曲,材料选择列中,制造商为Monsanto Kasei,牌号为30 % Rubber,材料类型为Amorphous,材料缩写为ABS;注射位置中,设置为图2所示位置;工艺设置中,打开考虑模具热膨胀,打开分离翘曲原因,打开考虑角效应;矩阵求解器中,指定SSORCG为求解器。

优化参数方案中选择模具表面温度、熔体温度、注射时间、冷却时间为研究对象。选择填充末端总体温度、锁模力、注射压力、壁剪切应力、缩痕深度、流动前沿温度、达到顶出温度的时间、顶出时的体积收缩率、保压结束时间、零件总重量,为自由优化。零件翘曲变形分析只选择Z方向变形作为分析对象,忽略X、Y方向变形。

3.2 成型参数正交试验分析

Moldflow 2018软件中,注塑ABS(30 % 橡胶)材料时,模具表面温度推荐值为25~80 ℃,熔体温度推荐值为200~280 ℃,顶出温度推荐值为75~95 ℃,冷却时间则没有推荐值,预设时间为20 s。各因素交织,对车窗内饰件翘曲变形的影响相当复杂。正交试验则能很好的解决这类具有多因素多水平的问题,具有效率极高、齐整可比、均匀分散等特点[9]。

选取模具表面温度、熔体温度、顶出温度、冷却时间为研究对象(对塑件质量影响最大)[9-10],分别定义为因素H、I、J、K。Moldflow2018软件提供了4个方面的翘曲分析结果,包括取向因素引起的变形、收缩因素引起的变形、冷却不均引起的变形、所有因素变形,每一方面又能够分析X、Y、Z各个分方向上的变形量及总变形量,通常X、Y方向上的变形被视为收缩,Z方向上的变形则被视为翘曲,本文将Z方向上的变形与塑件总厚的比称为翘曲率。正交试验的4因素4水平分配情况如表1所示,正交试验方案及翘曲率如表2所示。

表1 正交试验因素水平表

Tab.1 Horizontal table of orthogonal test factors

表2 正交试验方案和结果

Tab.2 Orthogonal test scheme and results

表2中各数据对比结果如图5所示,翘曲率处于1.89 %~3.45 %之间,在第4组工艺参数的作用下车窗内饰件的翘曲率最高为3.45 %;在第5组工艺参数的作用下车窗内饰件的翘曲率最低为1.89 %。每组试验数据对翘曲率的影响分别为多少,还需要极差法分类分析。

图5 各组别翘曲率对比Fig.5 Comparison of warping rate of each group

表3中极差B代表各工艺参数对翘曲率的影响程度,B值越大,表示翘曲率的变化越大。其中,Ai1,Ai2,Ai3,Ai4(i=H,I,J,K)分别为不同工艺参数不同水平下翘曲率的总和;ai1,ai2,ai3,ai4(i=H,I,J,K)分别为不同工艺参数不同水平下翘曲率的平均值;B为最小平均值与最大平均值之差额即极差。

表3 翘曲率的极差分析

%

Tab.3 Range analysis of warping rate %

对翘曲率的极差分析,得出最优工艺参数组合为K3H3J2I3即H3I3J2K3,将该组参数与正交表中16种数据对比发现,该组工艺参数,在正交设计时没有设计,这也凸显了极差分析法的优点。对该组工艺参数重新利用Moldflow 2018进行有限元分析,得出在该组工艺参数下,车窗内饰件的翘曲率为1.45 %。对该组参数,即模具表面温度60 ℃;熔体温度260 ℃;顶出温度82 ℃;冷却时间30 s进行试验验证。

4 试验验证

对K3H3J2I3组参数进行试验验证,试验现场图片如图6所示。塑料注射成型机选用海天注塑机MA33000/u,其参数为:机器质量250 t;电热功率187.9 kW;油泵马达55 kW×4;油箱容积4 700 L;最大油泵压力16 MPa;顶出行程500 mm;最小模厚900 mm;最大模厚1 900 mm;拉杆内间距2 160 mm×1 900 mm;移模行程2 150 mm;注射质量39 612 g;长径比21;螺杆直径215 mm;理论注射量43 530 g;锁模力3 300 t。

凹模、型芯等主要成型零部件结构设置为:车窗内饰件细节特征较多,整体结构复杂,为了节约模具钢及加工工艺优化,型芯采用多块镶拼式结构,固定方式采用套板加定位销固定;车窗内饰件表面不允许有拼接痕迹,所以凹模采有整体式加工。该塑件存在严重的倒扣且空间位置狭小,难以实现自动抽芯,所以采用手动脱模的方式。试验结果如图7所示,图中的钢尺起到了图例的作用同时充当检具,钢尺与塑件间的间隙均匀,说明塑件在Z方向上的变形不大,可以看出外观特征1~2、细节特征1~2,质量均良好。车窗内饰件的理论翘曲率为1.45 %,试验后几乎没有发生翘曲,也佐证了Moldflow 2018有限元分析数据的准确性。

(a)动模 (b)车窗内饰件在动模内 (c)定模图6 在K3H3J2I3组参数下试验现场照片Fig.6 Test site diagram under K3H3J2I3 group parameters

(a)外观特征1 (b)外观特征2 (c)细节特征1 (d)细节特征2图7 K3H3J2I3组参数下成型后细节特征Fig.7 Detail Characteristics of K3H3J2I3 group parameters after molding

5 结论

(1)通过对车窗内饰件三维模型进行分析,得出该类零件只能采用热流道注射成型。在NX12.0三维造型软件中,预设了热流道浇口位置;

(2)选取模具表面温度、熔体温度、顶出温度、冷却时间为研究对象,利用正交试验法结合极差分析法,得出模具表面温度60 ℃、熔体温度260 ℃、顶出温度82 ℃、冷却时间30 s时,车窗内饰件的翘曲率最小,为1.45 %;

(3)对K3H3J2I3组参数进行试验验证,车窗内饰件,存在严重的倒扣且空间位置狭小,难以实现自动抽芯,故采用手动脱模的方式;试验结果表明,车窗内饰件外观质量良好,观察不到翘曲现象,佐证了Moldflow 2018有限元分析数据的准确性;极差分析法的合理性。