顺丁橡胶装置的腐蚀调查与腐蚀分析

2019-10-26沈燚,吴祥,程伟,胡谦

沈 燚,吴 祥,程 伟,胡 谦

(合肥通用机械研究院特种设备检验站有限公司,安徽合肥 230031)

0 引言

顺丁橡胶装置是最常见的化工装置之一,2018 年4 月,对某石化厂顺丁橡胶装置55 台设备和31 条管道进行了腐蚀检查,对腐蚀检查结果进行了汇总和腐蚀分析,并以此提出了一些合理化的防腐措施,为顺丁橡胶装置的腐蚀和防腐工作提供参考依据。

1 装置介绍

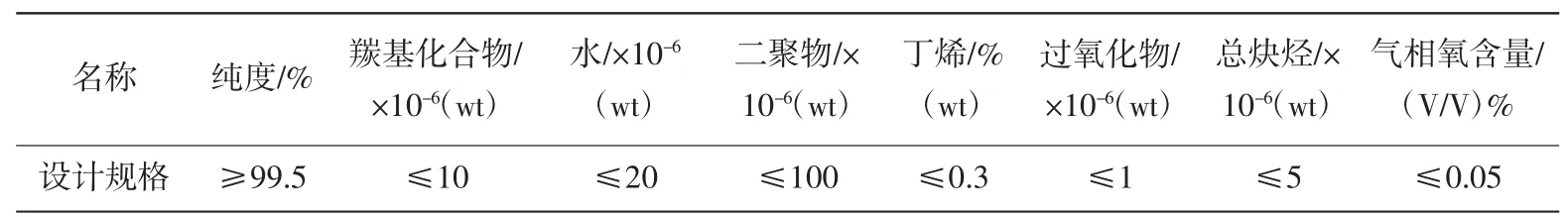

顺丁橡胶装置,2014 年3 月投用,主要由聚合单元、回收单元、凝聚单元、后处理单元等4 个单元组成,年产能15 万吨/年,产品为顺丁橡胶(BR-9000、BR-9073)。本装置所用技术[1]属国内自行开发的镍系催化剂溶液聚合工艺,以来自抽提装置的1,3-丁二烯单体为原料,以正己烷为溶剂,以环烷酸镍、三异丁基铝和三氟化硼乙醚络合物为催化剂进行溶液聚合。生产过程包括催化剂及防老剂配制,三釜连续聚合,双釜凝聚,溶剂及丁二烯回收后处理。本装置原料是由上游丁二烯抽提装置提供,原料控制指标见表1。

2 腐蚀调查

此次腐蚀调查共涉及设备55 台,管道31 条。设备包括塔器5 台、换热器39 台、容器11 台。

2.1 塔器

此次腐蚀调查共对5 台塔器进行检查,在丁二烯回收塔C-4002 塔顶回流管外壁发现密集腐蚀坑(图1)、进料管发现胀裂(图2)。脱水塔、脱重塔、脱阻聚剂塔、尾气吸收塔均未发现明显腐蚀。

2.2 容器

此次腐蚀调查共对11 台容器进行检查,发现回收溶剂中间储罐V-2107、V-2207 内壁均出现局部腐蚀麻坑,经超声测厚存在减薄。具体情况如下。

(1)V-2107。外壁多处油漆脱落(图3),局部腐蚀麻坑,深约1.5 mm 左右。内壁防腐涂层脱落,焊缝完好,底部较多泥垢,铲去泥垢局部后内壁面较平整。原始壁厚14 mm,腐蚀裕量2 mm,底部封头实测最小壁厚为11.9 mm,腐蚀速率为0.52 mm/a。

表1 顺丁橡胶装置的原料控制指标

(2)V-2207。外壁多处油漆脱落(图4),局部腐蚀麻坑,深约1.5 mm 左右。内壁防腐涂层脱落,焊缝完好,底部较多泥垢,铲去泥垢局部后内壁面较平整。原始壁厚14 mm,腐蚀裕量2 mm,底部封头实测最小壁厚为13.0 mm,腐蚀速率为0.25 mm/a。

2.3 换热器

此次腐蚀调查共对39 台换热器进行检查,发现的主要问题:①污水冷却器E-9001 管束经涡流检测发现大面积减薄;②多个水冷器管箱存在冷却水/垢下腐蚀。具体情况如下。

(1)E-9001。管箱内壁存在大量泥垢(图5),去除泥垢后内壁存在轻微坑蚀,最深约2 m;管口同样存在大量泥垢(图6~图8),去除泥垢后管口处腐蚀较为严重。对17 根管束进行涡流检测,发现管束壁厚平均减薄量为60%~70%。

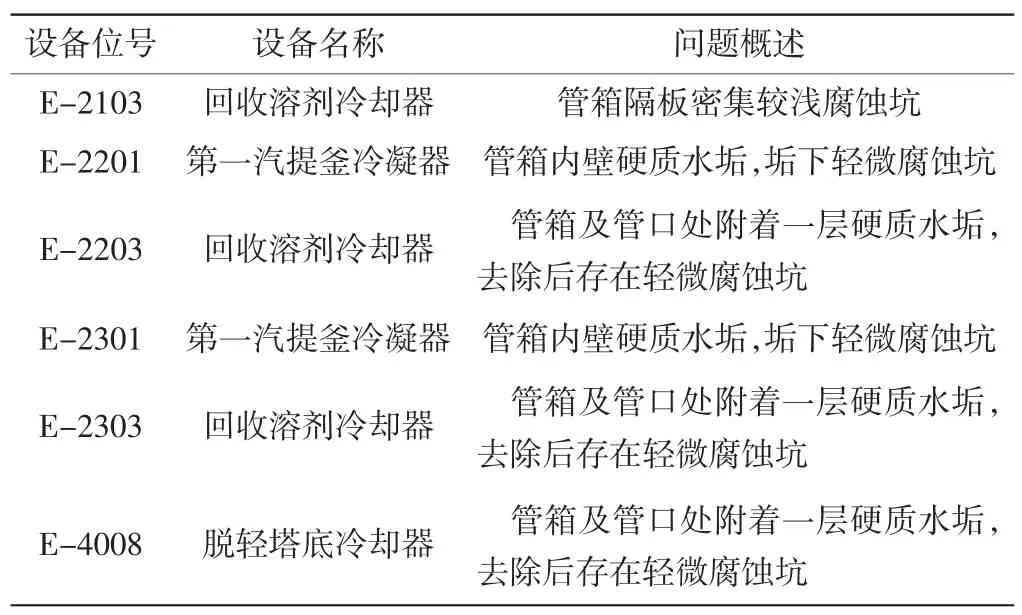

(2)冷却水/垢下腐蚀。6 台循环水冷却器均存在不同程度的冷却水/垢下腐蚀,统计情况见表2。

2.4 管线

图1 C4002 塔顶回流内分布管

图2 C4002 进料分布管

图3 V-2107 外壁腐蚀

图4 V-2207 外壁腐蚀

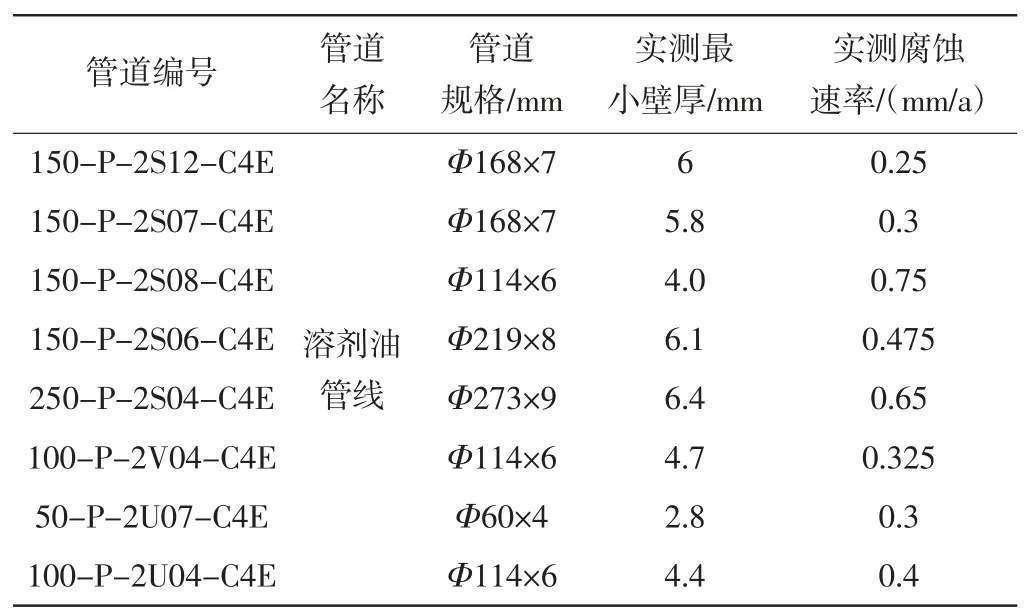

此次腐蚀调查共对31 条管线进行检查,发现溶剂油管道均存在不同程度的腐蚀减薄。统计情况见表3。可以看出:溶剂油管道实测最小腐蚀速率为0.25 mm/a,实测最大腐蚀速率为0.75 mm/a。

3 腐蚀分析

此次腐蚀检查,主要发现的两个腐蚀问题是回收单元腐蚀和冷却水垢下腐蚀,因此主要对回收单元和冷却水垢下腐蚀进行腐蚀分析。

3.1 回收单元

回收单元的主要任务是回收粗溶剂中的丁二烯和精制溶剂油,且对原料新鲜丁二烯脱阻聚剂并进行精制。回收单元利用精馏原理把粗溶剂油中的溶剂和丁二烯分离,并且把溶剂油中的C5、组分杂质和微量水脱除掉,使其达到聚合级要求;把丁二烯中的TBC、重组分杂质和微量水脱除掉,使其达到聚合级要求。闪蒸出的气相物质析出,其中含有未反应的丁二烯、溶剂油和残余的各种催化剂,当这些物质经换热器冷却后进入溶剂回收中间罐时,催化剂中未完全反应的三氟化硼乙醚络合物的与凝聚系统中游离的水反应生成氢氟酸和硼酸等酸性物质。该单元也可能产生氢氟酸腐蚀、氢氟酸致氢致开裂和应力导向氢致开裂、氢氟酸致氢应力开裂[2-3]。

本装置回收单元腐蚀检查情况:C4002 丁二烯回收塔塔顶回流入口分布管外表面大量腐蚀坑,实测最小壁厚4.0 mm,进料分布管已严重变形、撕裂。V-2107/2207 回收溶剂中间储罐底部封头出现减薄较严重。150-P-2S12-C4E 等8 条溶剂油管线均出现不同程度的腐蚀减薄。

3.2 冷却水/垢下腐蚀

冷却水腐蚀通常发生在水冷器的管程,表现为水锈、水垢,以及垢下的坑蚀和局部腐蚀。冷却水中如果溶解了盐、氧气以及生物组织或微生物活动将引起碳钢和其他金属的全面或局部腐蚀。冷却水腐蚀往往和和结垢伴随发生。影响冷却水腐蚀的因素[4-5]:物料温度、冷却水的类型(新鲜、半咸、海水)以及冷却系统形式(一次性使用、开放式循环、密闭循环)、冷却水含氧量、冷却水流速。冷却水出口温度和工艺物料入口温度的增大也会使冷却水腐蚀的腐蚀速率增大,也会增大设备结垢的倾向。冷却水中氧含量的增加会增大碳钢冷却水腐蚀的腐蚀速率。如果工艺介质温度高于60 ℃,就会在新鲜水中形成水锈、结垢,并随着工艺介质温度的升高和冷却水入口温度的升高而增大。结垢物可能来自于矿物质的沉积(坚硬)、悬浮生物、腐蚀产物、冷却水中生长的水生物和微生物。冷却水的流速应当尽可能高,以减少沉积物沉淀和结垢的发生,同时又不能太高,以防止流速过高对设备造成冲蚀。冷却水的流速取决于管子的材料和冷却水的质量,如果冷却水流速低于1 m/s(3 fps)很可能会引起结垢、沉淀,并引起设备腐蚀。

图5 E9001 管箱内壁

图6 E9001 管板表面及堵管

图7 E9001 管板表面腐蚀坑

图8 E9001 管口腐蚀情况

表2 水冷器腐蚀调查问题统计

表3 溶剂油管道测厚结果

图9 E4006 冷却水垢样X 射线衍射分析结果

冷却水腐蚀可以引起多种形式破坏,包括全面腐蚀、点蚀、微生物腐蚀、应力腐蚀开裂和结垢。当冷却水中溶解有氧时碳钢会发生全面或整体腐蚀。局部腐蚀可能是由于垢下腐蚀、缝隙腐蚀或微生物腐蚀所引起。沉淀物或缝隙可以引起垢下腐蚀或缝隙腐蚀。冷却水腐蚀、侵蚀或磨损会在设备接管和管子入口造成沟槽腐蚀或平滑的腐蚀。300 系列不锈钢在冷却水系统会发生点蚀、缝隙腐蚀和应力腐蚀开裂,碳钢焊缝部位会发生严重的焊缝和热影响区腐蚀。取脱氢塔水冷器E4006 冷却水侧垢样进行X 射线衍射分析,发现主要成分为Fe3O4和Fe2O3,如图9 所示。

冷却水腐蚀/垢下腐蚀可以通过合理的设计、运行和冷却水系统的化学处理来预防。设计上工艺介质的入口温度低于57 ℃。必须要保持冷却水流速在最大和最小流速之间,尤其对于含盐水系统。对换热器零件材料进行升级可以改善其耐蚀性,尤其在水含氯量较高、水流流速低、工艺温度高和无法保障水处理质量的条件下。应当对影响冷却水腐蚀和结垢的工艺参数进行监控,包括冷却水的pH 值、氧含量、生物杀灭剂存留量、生物活性、冷却水出口温度、烃杂质和工艺介质泄漏量。

本装置水冷器均存在一定的冷却水/垢下腐蚀。E-2103 回收溶剂冷却器、E-2201 第一汽提釜冷凝器、E-2203 回收溶剂冷却器、E-2301 第一汽提釜冷凝器、E-2303 回收溶剂冷却器、E-4008 脱轻塔底冷却器等冷却器管箱与管板都出现不同程度的垢下腐蚀。E-9001 在冷却水及污水的双重腐蚀下,管束减薄和泄漏较严重。

4 总结与建议

从本次腐蚀调查的情况看,顺丁橡胶主要腐蚀出现在溶剂回收系统,其中C4002 丁二烯回收塔塔顶回流入口分布管外表面大量腐蚀坑,实测最小壁厚4.0mm,进料分布管已严重变形、撕裂。V-2107/2207 回收溶剂中间储罐底部封头出现减薄较严重。150-P-2S12-C4E 等8 条溶剂油管线出现局部或整体减薄。另外,水冷器出现不同程度的冷却水/垢下腐蚀。

(1)溶剂回收系统提高注碱浓度后,腐蚀状况明显减轻。溶剂油回收系统pH 值应维持在11 以上,防止酸腐蚀的发生。

(2)溶剂回收系统新碱洗采用纤维液膜碱洗技术,减少了碱洗塔的负荷量,解决酸的分解、中和问题,采用不锈钢管线,未见明显腐蚀减薄。但原来溶剂油系统的碳钢管线,测厚发现有一定程度的减薄,对于这部分管线建议升级成不锈钢管线。

(3)溶剂回收系统设备材料采用不锈钢316L 时的耐腐蚀性能最好,但是考虑到经济因素,采用1Cr18Ni9Ti 和0Cr18Ni9时的耐腐蚀性能也可以达到要求,而碳钢材料不适用。

(4)加强循环水水质控制。本次腐蚀调查发现冷却器的冷却水腐蚀较轻,继续严格执行循环水水质管理,包括药剂使用、监测频率、合格标准等要严格执行,以便于提高循环水系统设备和管道的使用寿命。针对水冷器的腐蚀问题,建议采取管束涂料防腐、管箱内增加阳极块的措施进行综合防腐。

(5)加强腐蚀监测。对于重点腐蚀的设备和管线要重点监测,溶剂油系统、回收溶剂系统、工艺水系统等。可通过腐蚀挂片、定点测厚、腐蚀探针等手段建立起较为完善的腐蚀监测系统。