往复压缩机振动异常分析与处理

2019-10-26高志杰王永民胡玉荣任新广

高志杰,王永民,胡玉荣,任新广

(中国石油大港石化公司机动设备处,天津 300280)

1 设备概况

大港石化公司100 万吨/年加氢裂化装置新氢压缩机K-102A,型号4M80-21/23-184.1-BX,为4 列3 级对动平衡式往复压缩机。该压缩机将制氢装置送来的2.3 MPa 氢气经3 级压缩为18.41 MPa 氢气后,送至加氢裂化装置反应系统,是加氢裂化装置生产的关键设备。

2 运转情况

自2015 年1 月1 日开始,机组出现异常振动,3#缸壳体振动(50~190)m/s2(报警值90 m/s2,见图1),曲轴箱振动(1.3~2.4)mm/s(报警值18 mm/s,见图2),振动波形在曲轴转角130°和310°附近冲击显著;振动波形显示,3#缸缸体振动波形与曲轴箱振动波形的冲击相位存在一定对应关系。

3 状态监测分析

将机组负荷由40%升至80%,壳体振动和曲轴箱振动均无明显变化,说明振动的变化来源于机组本体。查看活塞受力趋势图(图3)发现,综合活塞力一般在100°~130°及280°~310°存在换向变化;而3#缸壳体振动及曲轴箱振动存在130°及310°冲击,因此判断存在轴瓦受力换向点的冲击,可能原因为3#缸大小头瓦存在一定磨损或其他传动连接部件存在配合问题。

图1 3#缸壳体振动波形

4 拆检及处理

4.1 连杆

拆检情况:4 根连杆大头轴瓦均有不同程度磨损(图4a),其中3#缸连杆大头轴瓦合金涂层严重受损,部分合金涂层整体脱落(图4b)。处理方法:所有连杆及连杆螺栓进行着色探伤,更换所有连杆的大头轴瓦及连杆螺栓;清理连杆内部润滑油路。

图2 曲轴箱振动波形

图3 活塞受力分析

图4 连杆大头轴瓦受损情况

4.2 油过滤器

拆检情况:油过滤器内有较多合金碎屑。处理方法:更换滤芯,清理油过滤器。

4.3 润滑油路

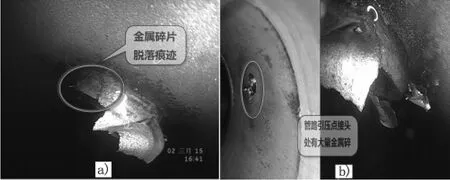

拆检情况:润滑油管路内有金属碎屑(图5a);管路引压点接头处有大量金属碎片(图5b)。处理方法:清理润滑油路,打磨管路引压点。

4.4 油箱

拆检情况:油箱内有大量合金碎屑。处理方法:彻底清理油箱。

5 原因分析

(1)润滑油内含有硬质金属碎片。从历史趋势可以看出,润滑油过滤器压差恒定在0.035 MPa,且图5 b 中的引压点位于过滤器后至大头轴瓦的润滑油管路中,经过润滑油的不断冲刷,金属碎片脱落,经润滑油带至大头轴瓦。经检测金属碎片材料为304 不锈钢,硬度为167 HB,而大头轴瓦合金涂层硬度仅为27 HB,金属碎片对大头轴瓦产生严重磨损,导致合金涂层强度降低,合金大量脱落,最终碎裂引发振动。

图5 润滑油管路拆检情况

(2)大头轴瓦存在制造缺陷。从图4 可以看出,合金涂层与轴瓦面接合处的脱落痕迹有两种情况,一种为合金涂层整体脱落,一种为合金涂层脱落后仍有部分粘连;可以判定大头轴瓦表面喷涂巴氏合金时受环境空气影响,部分气泡进入合金涂层,导致涂层粘连不紧致,在机组长时间负荷运转后,气泡破裂,导致合金脱落,产生磨损。

(3)设备安装、验收把关不严。该机组2008 年投入运行,设备安装时,施工单位对类似管线小接管处理不彻底,监理和使用单位未能认真细致验收,导致当时很容易解决的细小问题在7年后暴露,为安全生产带来重大隐患。

6 结语

检修后,机组一次开车成功。通过设备检修可以发现,如果大头轴瓦以现有状态继续运转,极可能引发重大安全事故,造成不可挽回的损失。此次预知性检修充分说明了状态监测在设备运行中的重要性及故障分析的准确性。追根溯源,此次问题主要是人为因素造成的。设备的安全平稳运行依赖于管理、技术、操作人员的责任心以及分析解决问题的能力,同时更需要设备的本质安全得到保证。结合实际情况,决定对公司内其他机组的润滑油管路进行彻查和清理,避免此类问题再次发生。

设备是炼化行业的基础,不能忽视任何细节的变化,不放过任何故障的苗头,才能提高预先发现、解决故障的能力,减少或避免设备故障对生产的影响,保障装置安全、稳定、长周期、满负荷优质运行。