基于BP神经网络的数控机床刀具磨损状态识别方法

2019-10-26何一千孙巍伟

何一千,黄 民,孙巍伟

(北京信息科技大学机电工程学院,北京 100192)

0 引言

在数控机床切削加工的过程中,刀具的磨损是不可避免的。刀具的磨损直接导致切削力的增大、切削温度的上升、工件表面粗糙度增大,严重时甚至会影响整个加工系统的正常运行,造成不可估量的损失[1]。目前,刀具的磨损状态主要通过停机卸刀后,依靠工人的观察和经验来判断刀具的磨损程度,这严重影响了数控加工的整个自动化过程,且大大降低了生产效率。因此对刀具的磨损状态进行在线监测,及时有效地识别刀具的磨损状态十分重要。

目前,在刀具状态监测这一领域经过各国学者的研究和探索总结出很多方法。例如通过测量切削力、主机电流、光学图像、振动分析等多种方法都可以有效地监测刀具的磨损状态,总结起来可以分为直接监测和间接监测两大类[2]。直接监测不能在线监测,如光学法、电阻法等直接检测方法需要停机获取刀具的磨损参数,所以在自动化系统中一般不予采用[3]。间接监测虽然能够在线监测,但是如切削力信号检测法、振动检测法等大多数监测方法的传感器安装会影响到加工进程。

综合考虑多种原因,通过电流信号在线监测是一种比较好的监测方法,目前有很多研究均是监测机床主轴或者进给电机的电流信号。其主要原理是当刀具出现磨损或破损时,由于切削力增大,造成切削功率随之增加,使得机床主轴电机的负载功率变大[4]。而电机的功率又和电流相关,因此刀具状态的监测可以间接由测量主轴电机电流变化来实现。因为机床的输入三相电流与主轴电机和进给电机电流都具有较高的相关性[5]。因此,采用机床的输入三相电流来监测刀具的磨损状态。

对采集得到的三相电流监测信号,还需要进行信号分析处理,提取出能够明显反映刀具磨损状态变化的特征,即提取特征值。信号的特征提取非常关键,直接影响到能否对样本有效的模式识别和状态分类。本文通过时域分析、频域分析和小波分析等多种信号分析技术,从三相电流信号中提取出敏感特征向量。得到的敏感特征向量不能直接反映刀具的磨损状态,需要利用模式识别技术,建立刀具磨损状态与敏感特征向量之间的映射。

人工神经网络是近年来渐渐兴起的一项技术,它仿照人类大脑的神经网络搭建出一种数学模型,通过不断的训练,使这个模型具有分类的功能,其中BP(Back Propagation,反向传播)神经网络是目前应用最广泛的一种人工神经网络[6-7]。在对机床输入三相电流信号进行信号分析的基础上,利用BP 神经网络来预测识别刀具的磨损状态,以此作为一种更有效、更精确的监测出刀具的磨损状态识别的方法。

1 实验设计及监测信号采集

本次切削实验在VMC850 立式加工中心上进行,这类机床的特点是装卡十分方便,操作简单,调试程序容易,并且易于观察加工情况,应用十分广泛。刀具选用四齿硬质合金平铣刀,这种刀具硬度高,切削力强,也十分常用。

以刀具后刀面的磨损值VB作为刀具的磨损量,根据刀具磨损失效标准,当刀具的磨损值超过0.2 mm 时即为严重磨损,此时就不能再继续使用。于是设定正常磨损的VB为小于0.1 mm,中期磨损的VB为0.1~0.2 mm,严重磨损的VB为大于0.2 mm。

待加工的工件尺寸为160 mm×65 mm×40 mm,材料为45#钢。具体的切削参数如下:立式加工中心的主轴的转速设定为4000 r/min,进给速度设定为1000 r/min,背吃刀量设定为1 mm,侧吃刀量设定为5 mm。传感器选用的是开环霍尔电流传感器,传感器的采样频率设置为4096 Hz。图1 为电流传感器的安装现场。

选用一把新刀,利用其进行铣削加工,将其从新刀一直加工到严重磨损为止。采集这整个过程中的三相电流信号。图2为一个采样周期的U 相、V 相和W 相的电流信号。

图1 电流传感器的安装现场

图2 三相电流信号

2 信号分析和敏感特征提取

从采集到的三相电流信号中,截取刀具不同磨损程度时的三相电流信号,作为特征向量提取的样本数据。总共截取252 段三相电流信号作为样本数据,每组数据包含4096 个采样点。

首先对每组样本数据进行时域分析,分别计算其均值、均方根值、方差、峭度、峰值、峰值因子、波形因子、脉冲因子、裕度因子等时域上的特征值。图3 为W 相电流信号方差的变化曲线。

图3 W 相电流信号方差的变化曲线

然后对每组样本数据进行频域分析。由于采集的三相电流信号属于随机信号,不具有可积条件,不能直接进行傅里叶变换,所以对随机信号做频域分析时一般只分析其功率谱密度。

刀具处于不同磨损阶段时,某些特定频率上的功率谱密度的幅值有所变化。为了方便比较,将整个功率谱密度平均划分成4 段,分别为1~512 Hz、513~1024 Hz、1025~1536 Hz 和1537~2048 Hz 四个子频率段,分别计算每个子频率段的均值,就能得到4 个频域特征量。图4 为U 相电流信号功率谱密度1~512 Hz频率段的均值。

图4 U 相电流信号功率谱密度(1~512 Hz 段的均值)

最后通过小波分析三相电流信号。在信号分析方面,小波分析是目前应用较多的分析方法。小波分析的变焦特性,使小波分析不论在时域还是频域都具有显示局部特征的能力。此外其窗函数大小不变,而形状可变的特点使其具有多分辨分析的能力。在对复杂信号以及非平稳信号中微弱的故障信息进行研究时,小波分析具有十分突出的优势。

首先,对三相电流信号采用db1 小波基三层分解重构,从而得到三层细节信号(D1,D2,D3)和逼近信号(A3)。图5 为某一个U 相电流信号的样本经过db1 小波基分解重构。

图5 U 相电流信号db1 小波基分解重构

图5 中,逼近信号A3 主要反映信号的宏观变化趋势,各层细节信号(D1,D2,D3)中包含有原始信号中的细节信息。在对三相电流信号的每组样本数据进行小波分解后,同样对三层细节信号(D1,D2,D3)和逼近信号(A3)进行同时域分析一样的计算处理,得到各层信号的均值、均方根值和方差等特征值。图6 是W 相电流信号经过小波分解得到的细节信号D3 的方差变化曲线。

图6 三相电流信号细节信号D3 的方差变化曲线

通过信号分析总共获得了三相电流信号的75 种特征量,但这些特征量并不都与刀具的磨损状态有关,需要从这些特征量中提取出同刀具磨损状态相关联的特征量。为了能够从中筛选出有用的特征量,将每种特征量与刀具磨损量进行相关性分析,。其中,x 为某种特征量,y 为刀具的磨损量。

根据特征量相关性分析后得到的结果,选取其中相关性较强的特征量,分别是U 相电流信号的均方根值、U 相电流信号小波分解后的逼近信号A3 的均方根值、U 相电流信号小波分解后的细节信号D3 的均方根值、U 相电流信号小波分解后的逼近信号A3 的方差、W 相电流信号小波分解后的细节信号D3的均方根值这5 个特征量,将这些特征量组合成敏感特征向量,该特征向量作为后续模式识别的输入参数。

3 基于BP 神经网络的模式识别

近些年,人工神经网络逐渐应用于刀具状态监测方面,本项目利用BP 神经网络模型,对刀具的磨损状态进行识别。对于刀具磨损状态识别来说,将刀具加工过程中的监测信号特征作为人工神经网络模型的输入,预期输出则是刀具的真实磨损状态,而经过模型得到的输出则是神经网络预测的刀具磨损状态。

3.1 网络构建

利用Matlab 构建BP 神经网络模型,由于只包括一个隐含层的BP 神经网络可以实现任何连续函数,因此选择带单隐含层的3 层神经网络结构。

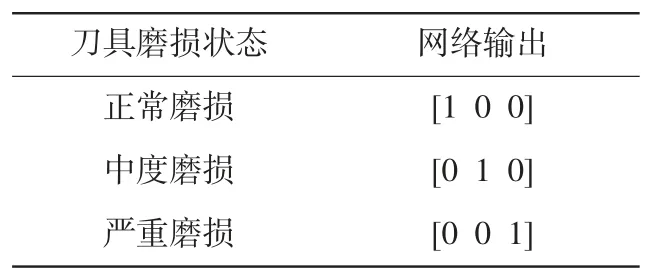

经过上面信号分析和特征提取后,将由5 个特征量组成的敏感特征向量作为神经网络的样本输入。因此,神经网络的输入层有5 个节点。神经网络的输出为刀具的磨损状态,分别是正差磨损、中度磨损和严重磨损3 个阶段,所以输出层有3 个节点,刀具磨损状态对应的输出关系如表1 所示。

隐含层节点数的确定十分关键,其节点个数不同会影响到神经网络的训练精度和收敛速度。当隐含层节点数过少,降低样本识别能力,容错性差;节点数过多又会延长网络训练时间,泛化能力较差。确定隐含层节点数通常根据l=+a。其中,l 为隐含层节点数;n 为输入节点数;m 为输出节点数;a 为1~10 的调节常数。

表1 刀具磨损状态与网络输出关系

为了提高网络的训练速度,选择L-M 算法作为网络的学习算法。L-M 算法的特点是收敛速度快且识别误差小的。隐含层的传递函数选用tansig 函数,输出层的传递函数选用Logsig函数。

3.2 训练网络

网络模型构建完成后,从数据样本中划分出用于训练网络模型的训练样本和测试网络模型的识别准确率的测试样本。

首先,分别选择50 组刀具处于正常磨损、中度磨损和严重磨损3 个阶段的特征向量,共150 组数据样本用于训练神经网络。由于每种特征的计算单位不同,为了保证每种特征获得同等的权重,对训练样本进行归一化处理。设置最大训练次数为1000,学习率取为0.001,训练误差为0.000 1。网络训练结果如图7 所示,由图可知,网络在训练7 次之后,训练误差小于目标训练误差。

3.3 刀具磨损状态识别

神经网络训练完成后,选择样本识别刀具的磨损状态。选择提供给神经网络识别的测试样本,同样分别选择5 组刀具处于正常磨损、中度磨损和严重磨损3 个阶段的特征向量,共15组数据样本用于网络测试,同样进行归一化处理。神经网络识别的结果如表2 所示。

从表2 可以看出,神经网络的识别结果与刀具真实的磨损状态完全一致,可以肯定基于BP 神经网络的状态识别方法能够准确有效的识别判断出刀具的磨损状态。

图7 网络训练结果

表2 神经网络识别结果

4 结束语

根据实际的加工情况,选择数控机床的输入三相电流信号作为刀具磨损状态识别的监测信号。接着将采集的三相电流信号数据进行时域、频域和小波分析等,从中提取出了与刀具磨损程度相关性较好的敏感特征向量。构建BP 神经网络,利用训练样本训练网络,利用测试样本检验训练后神经网络的识别准确度,根据实验识别结果可以表明,基于BP 神经网络的数控机床刀具磨损状态识别方法能够准确地识别出刀具的磨损状态。