普通压力机进行精密冲裁方法的试验性研究

2019-10-24赵美云

赵美云

(铜陵职业技术学院,安徽 铜陵 244000)

1 引言

精密冲裁可以实现材料的无切削加工,目前其主要技术质量指标都能达到甚至超过切削加工或其他的加工方法,表面质量与铰孔、精钻、精车加工媲美[1]。加工效率特别高,可大大降低生产成本。该工艺是目前制造技术发展的方向之一,在工业生产中发挥着越来越大的作用,被越来越多的应用于机械零件的生产中。但是由于该种成型方法目前都使用三动压力机来成型,致使目前很多厂家无法应用现有的普通压力机生产出合格产品,导致很多设备的闲置。

本文主要通过在普通压力机上对阶梯凸模负间隙冲裁的不同方案进行精密冲裁的实验研究,最后进行比较分析,得出合理参数,为在普通压力机上进行精冲工艺研究提供数据参考。

2 精密冲裁的试验方法

2.1 实验方案拟定

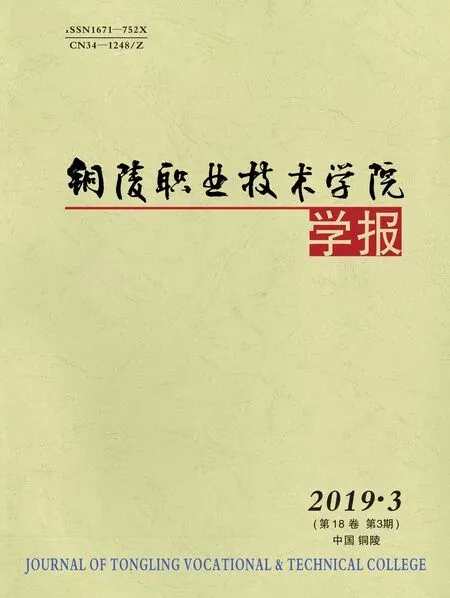

要提高冲裁件的质量实现精密冲裁,最主要的是要建立三向压应力状态[2]。本次实验采用带压边圈,反压板的负间隙冲裁。又由于负间隙冲裁无法实现冲裁终了时材料的分离,故采用阶梯凸模负间隙冲裁[3]。阶梯凸模冲裁原理如下图1所示

图1 阶梯凸模冲裁

一般负间隙冲裁,虽然可以抑制冲裁过程中的材料破坏,不出现断裂表面,但是,由于冲裁过程终了时,凸模与凹模刃口的相互干涉无法实现冲裁件与板料的分离,其结果使得这种冲裁方法不能实用。为了解决负间隙冲裁时实现板料的最终分离,可采用阶梯凸模负间隙冲裁法,实现另一种形式的精密冲裁。凸模做成阶梯形状,有利于精密冲裁件的分离。

2.2 制件工艺性分析

为了简化模具设计,同时容易观察对比制件表面质量。实验通过冲制一个圆孔研究了参量对冲件表面质量的影响,如图2所示。

图2 制件图

2.3 模具设计

模具设计要点及注意事项

(1)由于本套模具成型系统仅作为实验模具,工作次数较少,考虑到现有设备及材料,所以凸凹模的模具材料均使用45钢。不设导料装置。

(2)压力机行程不易控制,故需在上下模座间放置垫块进行限位,防止模具损坏。用线切割割出所需的最小高度73.3mm及若干个1mm的小片,组合使用。

(3)由于凸凹模材料较软且淬火硬度不够,为防止损坏模具,使用1mm和3mm铝板冲裁。

(4)由于制造误差引起的凸凹模中心不在一直线上,不打销钉。

根据冲压模设计要求,设计该模具结构如图3所示。

图3 模具结构图

2.4 实验方案

为得到相关实验数据,本实验方案设计如下:

实验一:不加压边圈,有反压板,顶料橡胶高14mm,未使用负间隙。

实验二:加上压边圈,有反压板,顶料橡胶高14mm,未使用负间隙。通过调节橡胶高度来改变压边力的大小。需要进行五次实验。

实验三:有压边圈和反压板,卸料橡胶高25mm,改变凸模长度,使用负间隙进行冲裁。需要进行五次实验。

实验四:改变凸模直径,不加压边圈和反压板,进行普通冲裁。

因为厚的材料断面质量观察明显,故实验过程中的数据均以冲裁3mm厚铝板为例。

实验二的数据如表1所示。

表1 压边力对冲裁质量的影响

实验三的数据如表2所示。

表2 实验三的数据

3 实验结果分析

由表3的实验现象比较可知,在普通压力机上进行精密冲裁,在保证模具加工质量的前提下,对冲裁过程中各工艺参数进行合理的控制,是可以得到精密制件的。

4 结论

通过实验,对冲裁结果进行比较,得到了在普通压力上冲裁成形,使用负间隙冲裁,采取压边圈和反压板的方式,通过改变凸模长度,可以得到质量较高的冲裁件,这样可以使企业中大量的普通压力机得到有效的利用,为资源的合理利用提供了有效的参考数据。同样这种冲裁模具,结构简单,成本低,可以很好的推广应用。

表3 实验现象记录