非道路两缸柴油机轴承热弹性流体动力润滑特性研究*

2019-10-23

(昆明理工大学,云南省内燃机重点实验室 云南昆明 650500)

随着工程机械、农业机械等非道路移动机械行业的快速发展,非道路柴油机保有量剧增,并向着大功率、高寿命、低摩擦、低油耗、轻量化等方向发展。非道路柴油机工作条件恶劣、负荷大、工况变化剧烈、工作过程中承受着周期性变化的动载荷,强化指标要求更高。主轴承和连杆轴承是柴油机的关键摩擦副之一,在高温、高负荷及高转速下运行,其摩擦损失占总机械损失的25%左右[1]。研究表明:摩擦损失减少10%,可降低1.5%的燃料消耗[2-3]。发动机功率损失的80%是由于摩擦造成的,其中50%~60%的摩擦损失是由润滑部件(活塞、主轴承等)的摩擦引起的[4]。研究轴承的润滑特性,对保证轴承工作可靠性、耐久性,减小轴承的摩擦功耗,提高动力系统能量效率,降低车辆燃油消耗和污染物排放有重要意义。

轴承摩擦功耗包括所有主轴承、连杆轴承和凸轮轴轴承的摩擦损失。发动机工作时,轴承承受的载荷大小和方向均周期性变化,国内外学者针对动载滑动轴承的研究一般基于弹性流体动力润滑理论,主要考虑轴承弹性变形、机油黏度、轴瓦及轴颈表面形貌等因素对曲轴轴承润滑性能的影响,通过构建仿真模型来研究轴承的弹性流体动力润滑特性[5-9]。关于轴承润滑状况的试验研究主要集中于对油膜厚度和轴心轨迹的测试上,通过油膜厚度和轴心轨迹分析轴承的润滑及受载情况[10-11]。KIM、CHAMANI等[12-13]基于瞬态热弹性流体动力润滑理,分析动载作用下连杆轴承的热变形及润滑特性。KUMAR等[14]采用瞬态弹流润滑方法分析轴颈与轴承润滑状况,考虑了轴承弹性形变与油膜厚度之间的关系。TOSHIHIRO等[15]建立发动机循环仿真模型预测各种运行工况下缸内工质压力,将缸内气体压力引入轴承分析并计算轴承负载及惯性力,对轴承的运动轨迹、最小油膜厚度、摩擦损失等进行仿真预测。童宝宏等[16]基于动态加载轴承的热流体动力润滑理论研究了内燃机主要轴承的润滑特性,通过热变形矩阵法揭示了热变形对润滑性能的影响。雷基林等[17]基于弹性流体动力润滑理论,建立了卧式柴油机主轴承的三维润滑仿真模型,根据轴瓦和轴承座的弹性变形、轴瓦与轴颈的表面粗糙度,研究了轴承间隙、轴承宽度、进油口位置、油槽宽度对主轴承润滑特性的影响规律。

在以往的研究中,全面考虑柔性机体和热效应对非道路卧式两缸机轴承润滑影响的研究并不多,本文作者在现有的热弹性流体动力润滑理论的基础上,研究轴承润滑及其影响因素,为开发低摩擦发动机提供重要依据。

1 基本理论与控制方程

1.1 TEHD扩展Reynolds方程

考虑轴承润滑油填充率及表面粗糙度的影响,油膜弹性流体动压润滑的扩展Reynolds方程[18]为

式中:x、z分别为轴承展开周向和轴向坐标;h为油膜厚度;p为油膜压力;η为润滑油动力黏度;θ为润滑油填充率;u1、u2分别为轴颈、轴瓦旋转的线速度;τ为时间。

对Reynolds 润滑方程使用有限差分法求解,同时采用 JFO质量守恒边界条件[19]。

1.2 油膜厚度方程

综合考虑轴承受载的弹性形变(轴承座、瓦背、减磨合金层)及表面粗糙度因素对其润滑特性的影响,油膜厚度方程为

h(θ)=hmin(θ)+Δh(θ)+δhp(θ)+δhT(θ)+σh(θ)

式中:Δh(θ)为刚性假设下表面各点油膜厚度与最小油膜厚度hmin(θ)之差;σh(θ)是由表面粗糙度引起的膜厚变量;δhp(θ)是由压力p(x,z,τ)引起的弹性变形导致的油膜厚度变化量;δhT(θ)是由温度引起的热弹性变形导致的油膜厚度变化量。

1.3 轴承动力学方程

滑动轴承受载荷和油膜压力的共同作用,会产生弹性变形,其轴颈和轴瓦的动力学方程[19]分别为

式中:[m]为轴颈的质量矩阵;[mB]、[C]、[K]分别为轴瓦的质量、阻尼和刚度矩阵;f(t)hyd为轴承油膜压力;f(t)ext为轴颈外载荷;xB、x分别为轴瓦和轴颈位移。

1.4 考虑热效应的能量方程

假设沿膜厚方向温度梯度不变,忽略体积力、热辐射、黏性耗散、粗糙表面摩擦生热等影响,可推导得到考虑热效应的油膜三维瞬态能量方程[20]为

式中:T为油膜温度;η、ρ、cp分别为润滑油动力黏度、密度和比热容。

1.5 润滑油黏度方程

润滑油黏度受温度和压力变化的影响,采用下式[16]计算

式中:η0为T0温度下润滑油黏度。

1.6 功率损失方程

功率损失包括微凸峰峰元摩擦力和液力润滑摩擦力造成的摩擦功耗,即

Pf=(∬A(τH+τA)dxdz)ωR

式中:τH为流体切应力;τA为峰元剪应力;R为轴承半径。

2 轴承热弹性流体动力润滑仿真模型

2.1 建立计算模型

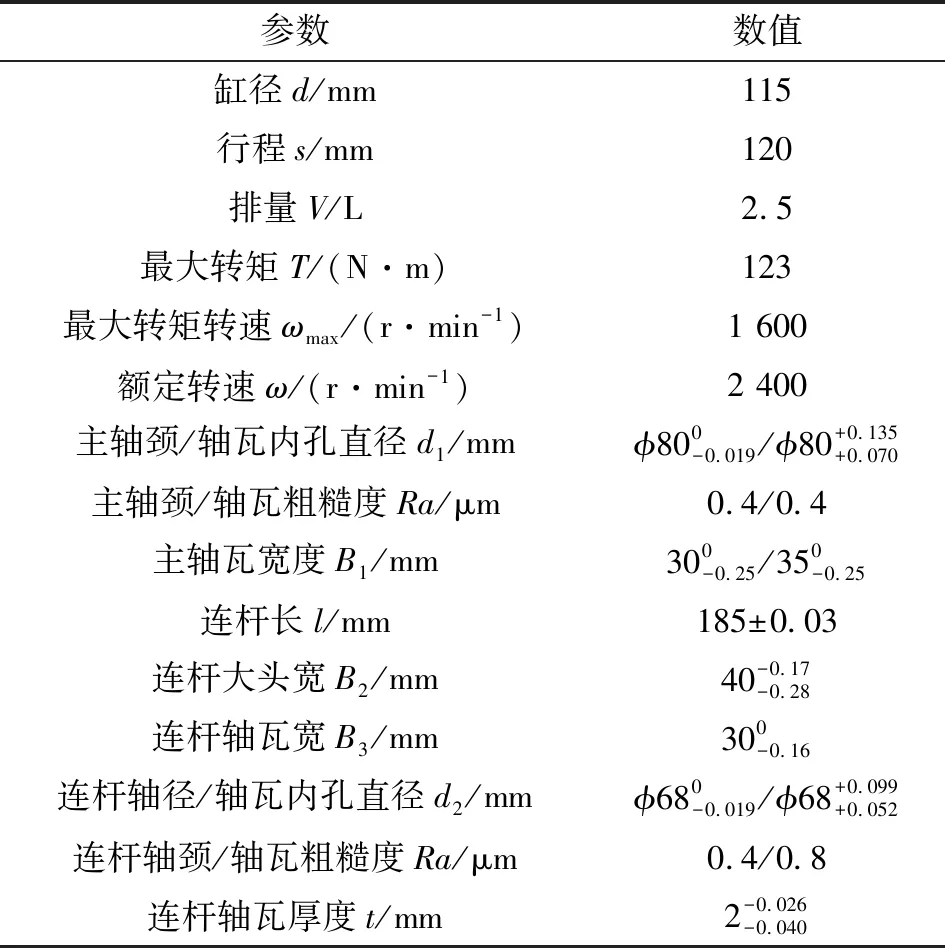

研究机型为实验室自主研发的2D25非道路卧式两缸柴油机,其主要性能设计指标及技术参数如表1所示。

表1 2D25柴油机主要参数Table 1 Main parameters of 2D25 diesel engine

采用AVL Excite Power Unit软件建立曲轴系非线性多体动力学系统仿真模型。为保证计算精度并提高计算效率,曲轴、主轴瓦和缸套均采用六面体划分网格,连杆和机体采用四面体和六面体网格相结合的方式划分网格,图1所示为有限元缩减网格模型。

图1 有限元网格模型Fig 1 Finite element mesh model(a)block; (b)crankshaft;(c)connecting rod

模型缩减时,主轴瓦、连杆大头轴瓦轴向保留5层节点,周向40个节点,即轴瓦均保留200个节点。为了使主轴瓦与主轴颈、连杆大头轴瓦与曲柄销上保留的主自由度节点能更好地建立点面接触,主轴颈、曲柄销在轴瓦宽度方向上各自保留5个主节点。飞轮端和皮带轮端各自保留1个节点,曲轴共保留27个节点,每个缸套保留22个节点。图2为曲轴系主节点示意图。

图2 主自由度耦合模型Fig 2 Coupling model of master degrees of freedom

2.2 有限元模型验证

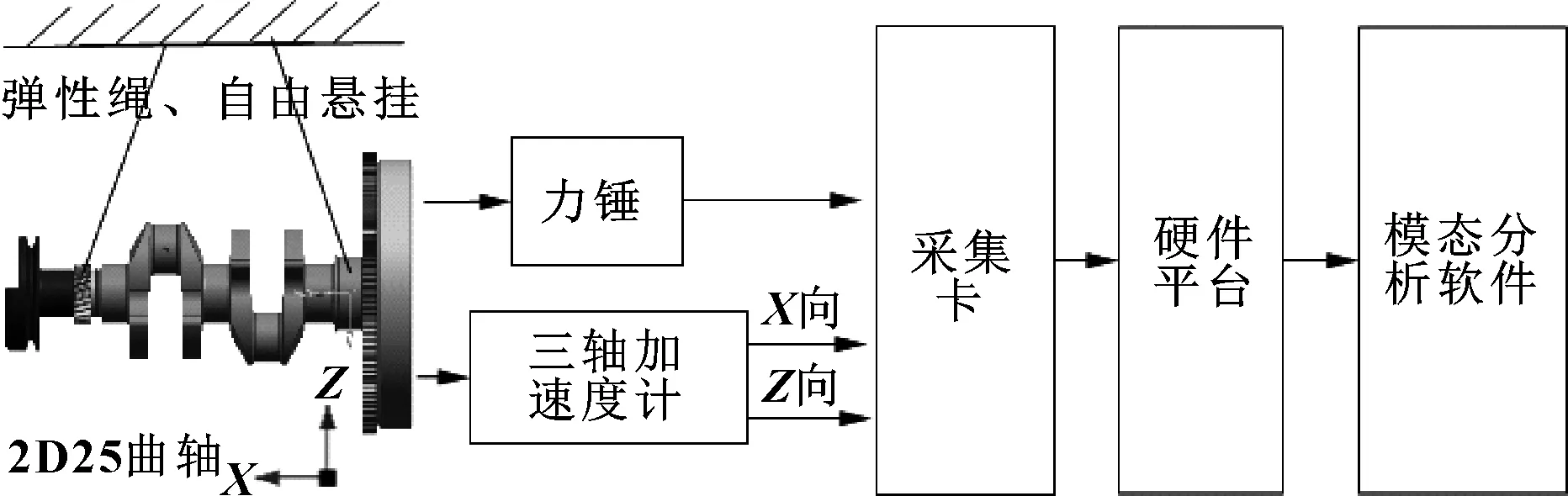

采用锤击激励法测试机体、曲轴和连杆的自由模态,获取相应的模态参数:固有频率、阻尼和模态振型等,以验证有限元模型的准确性。模态测试采用KISTLER 8688A50三轴加速度计、NI PXl4498采集卡、NI PXll050硬件平台、LCl301B力锤和ModalVIEW分析软件。图3所示为模态测试的基本原理(以曲轴为例),图4所示为模态测试试验装置。

图3 模态测试基本原理(以曲轴为例)Fig 3 Basic schematic of modal test of crankshaft

图4 模态测试试验装置(以连杆为例)Fig 4 Modal test device of connecting rod

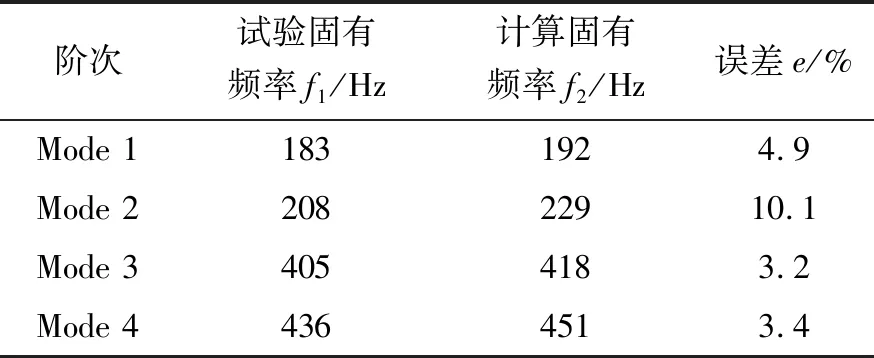

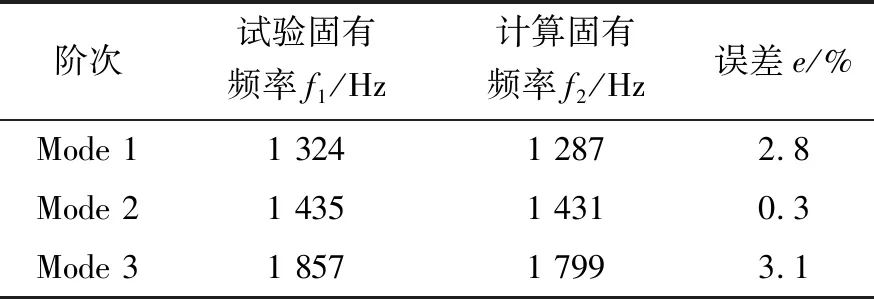

从表2—4中计算模态和测试模态结果可知,计算模态与试验模态吻合较好,仅曲轴的第二阶模态误差为10%左右。试验采用的尼龙绳弹性系数很小,但无法达到完全自由状态,同时测试仪器的精度和数字信号分析误差等多方面因素导致了计算结果与实测值间的误差。但两者间误差不大,各阶振型相似,说明曲轴系缩减模型正确,可用于后续的计算分析。

表2 机体计算模态与试验模态结果对比Table 2 Comparison of test values and calculated values of the body natural frequency

表3 曲轴计算模态与试验模态结果对比Table 3 Comparison of test values and calculated values of the crankshaft natural frequency

表4 连杆计算模态与试验模态结果对比Table 4 Comparison of test values and calculated values of the con rod natural frequency

2.3 边界条件的确定

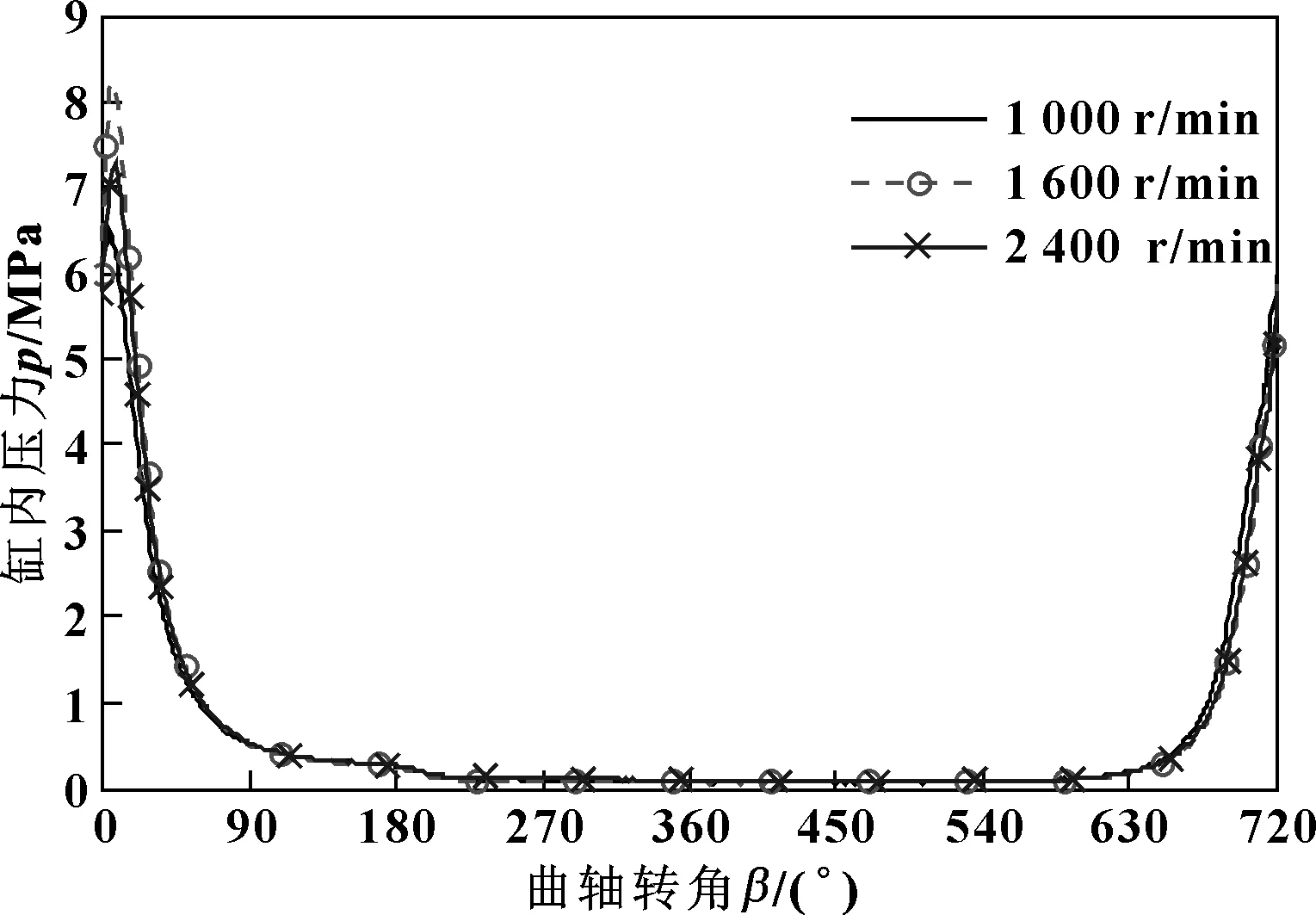

发动机气缸爆发压力、供油压力是对发动机工作过程准确模拟的关键边界条件。采用AVL BOOST仿真得到不同转速的气缸爆发压力曲线随曲轴转角的变化曲线如图5所示。发动机在最大扭矩工况1 600 r/min下的缸内爆发压力约为8 MPa。

图5 不同转速下气缸爆发压力曲线Fig 5 Firing pressure curves of cylinder at different speed

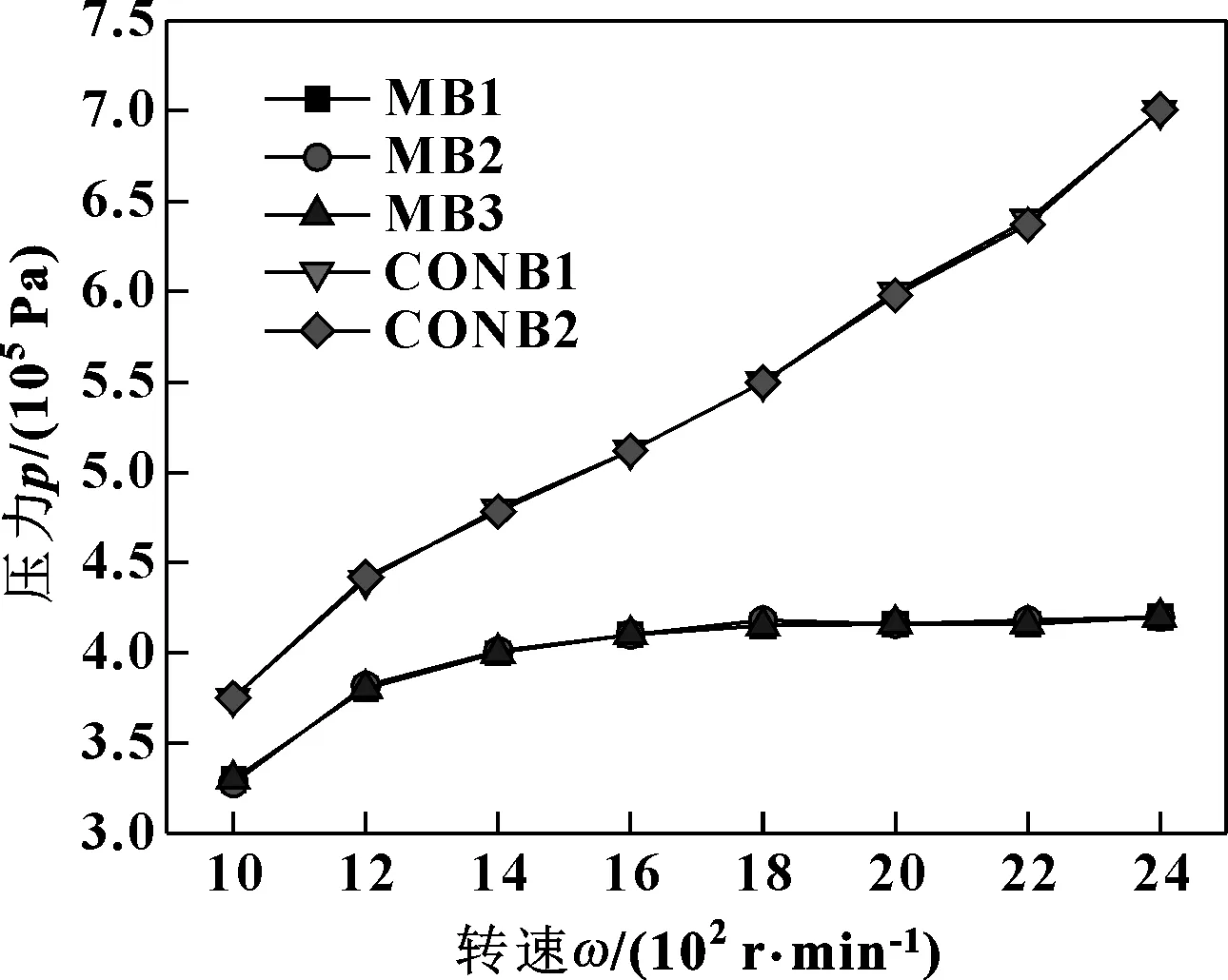

采用试验测试和一维流动软件Flowmaster仿真相结合的方法获得主油路压力和流量。为保证润滑仿真的准确性,根据发动机机油泵的主要参数,计算得出机油泵理论排量为24 mL/r。将机油泵和轴承相关参数、排量和载荷等输入Flowmaster得到主轴承和连杆轴承在不同转速下的供油压力如图6所示。

图6 主轴承、连杆轴承的供油压力曲线Fig 6 Oil supply pressure curves of main bearings and con rod bearings

由图6可知,各轴承的供油情况良好,可以将该供油压力值作为EXCITE Power Unit中轴承热弹性流体动力润滑时的边界条件。

3 计算结果及分析

3.1 主轴承润滑性能分析

根据仿真参数和边界条件在EXCITE Power Unit中建立2D25主轴承多体动力学模型,在低转速1 000 r/min、最大扭矩转速1 600 r/min和最高转速2 400 r/min 3个转速下对主轴承进行仿真。轴承载荷、轴承弯矩、峰值油膜压力、粗糙接触压力和粗糙接触摩擦功耗的峰值及最小油膜厚度的最小值均出现在爆发压力最大的工况1 600 r/min,以1 600 r/min进行润滑性能分析,计算结果如图7所示。

图7 1 600 r/min工况下轴承载荷、弯矩、 峰值油膜压力、粗糙接触压力、粗糙接触摩擦功耗随曲轴转角的变化曲线Fig 7 Variation of bearing force(a),bending moment(b),peak oil film pressure(c),minimum oil film thickness(d), rough contact pressure(e),rough contact friction loss (f) of main bearing with crankshaft angle at 1 600 r/min

从图7所示的仿真结果可知:各主轴承的最大轴承载荷和最大轴承弯矩均发生在气缸爆发压力稍后时刻。第二主轴承(MB2)由于受到1、2缸爆发的2次冲击,出现了2次峰值,其最大轴承载荷峰值均大于第一主轴承(MB1)和第三主轴承(MB3)。MB3位于飞轮端侧,最大轴承弯矩最高。说明轴承弯矩和轴承载荷有着密切的关系,两者受气缸爆发压力的影响很大;在一个工作循环内,MB2油膜压力出现2次峰值,油膜厚度出现2次谷值,峰值油膜压力小于60 MPa,最小油膜厚度为0.89 μm。MB2、MB3峰值油膜压力在曲轴转角900°处出现峰值,均小于60 MPa;粗糙接触压力和粗糙接触摩擦功耗均在气缸爆发时刻出现最大值,最大值分别为10.4 MPa(MB2)、26.19 W(MB1)。峰值总压力为峰值油膜压力和最大粗糙接触压力之和,AVL推荐轴承在工作中的峰值总压力值不能超过200~250 MPa,峰值油膜压力不超过100~150 MPa。各主轴承油膜压力均远小于工程推荐值,满足设计要求。根据油膜厚度与主轴承表面粗糙度之和的比值可得到膜厚比为1.57,大于1,说明主轴承处于弹性流体动力润滑状态,基本无干摩擦发生。

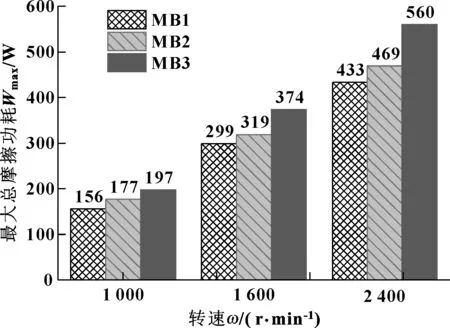

由图8可知,随着转速的增加,各主轴承的最大总摩擦功耗增加,且呈现出MB3最大,MB2次之,MB1最小的规律。

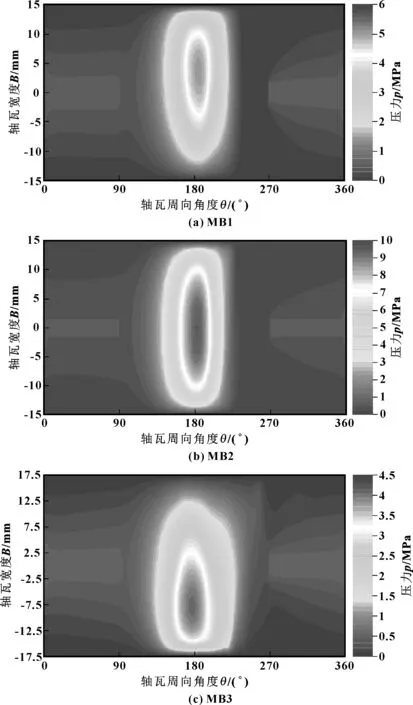

1 600 r/min工况下润滑油油膜厚度值最小,通过分析该转速下轴瓦液动压力云图,进一步研究轴颈倾斜对各主轴承润滑的影响,计算结果如图9所示。

图8 最大总摩擦功耗随转速的变化Fig 8 Variation of maximum total friction power loss with speed

图9 1 600 r/min工况下主轴瓦平均液动油膜压力云图Fig 9 Average hydrodynamic pressure nephogram of main bearing shell at 1 600 r/min

由图9可知,各主轴承承压面都集中在180°附近。由于轴颈倾斜不对中,MB1和MB3的油膜压力稍向一侧倾斜,将会造成一定的偏磨现象。MB2油膜压力分布较为均匀。同时根据图7(c)可知各主轴承的最大油膜压力均不超过60 MPa,可认为各轴承均处于流体动力润滑状态。

随着转速的升高,轴瓦的热负荷随之升高。分析各主轴承轴瓦在2 400 r/min转速下的热负荷情况,如图10所示。可知,3个主轴承油槽区域的热负荷最低,由于轴瓦周向180°附近是主要承载区,故热负荷较高,且轴瓦边缘的热负荷高于轴瓦中部。MB1 和MB3承载面比MB2稍宽,MB2热负荷在轴瓦宽度的两侧,而MB1 和MB3仅分布在一侧。

图10 2 400 r/min主轴瓦热负荷云图Fig 10 Average thermal load nephogram of main bearing shell at 2 400 r/min

3.2 连杆大头轴承润滑性能分析

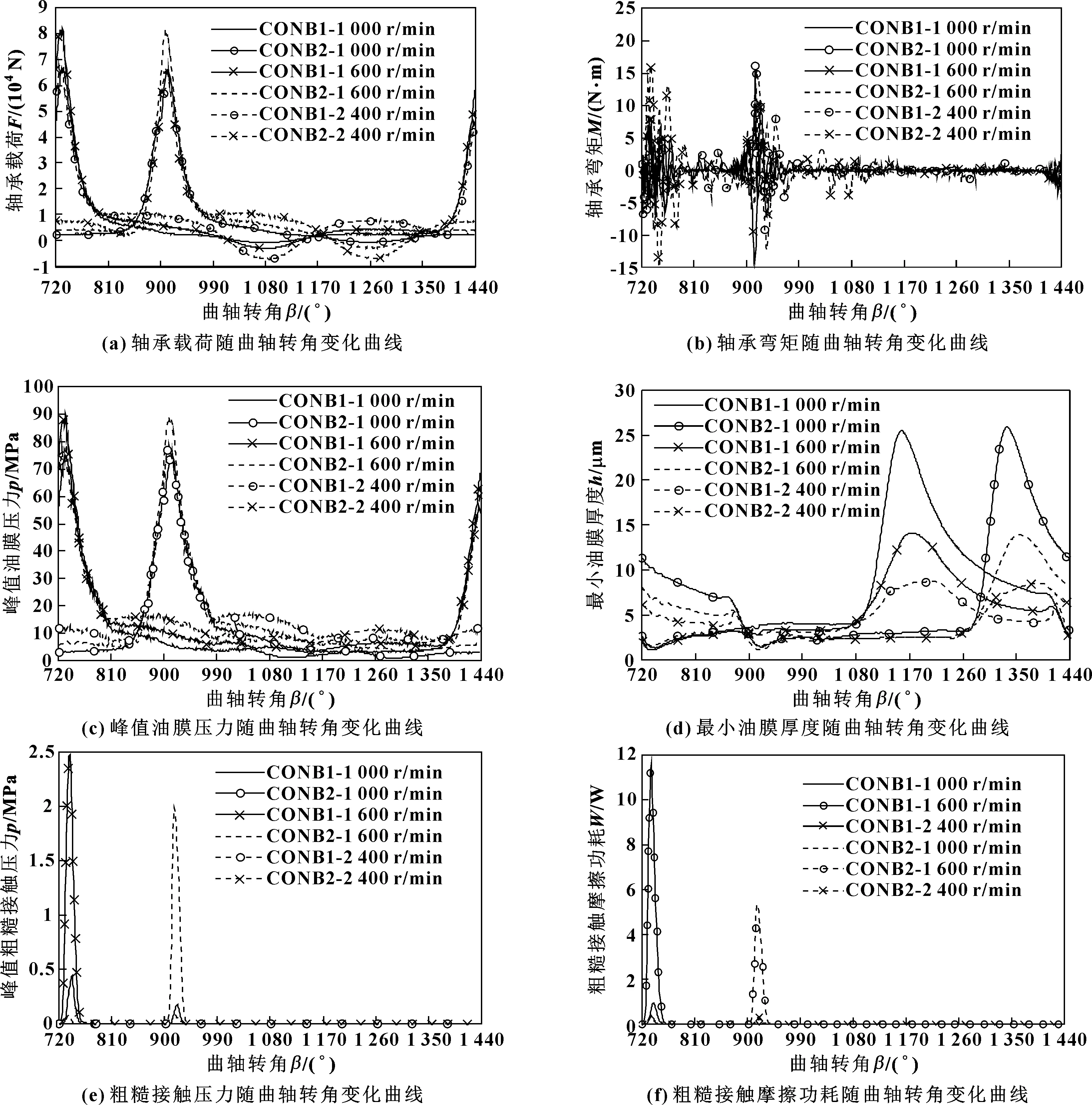

在低转速1 000 r/min、最大扭矩转速1 600 r/min和最高转速2 400 r/min 3个转速下对连杆轴承进行仿真,得到3个转速下轴承载荷、轴承弯矩、峰值油膜压力、粗糙接触压力和粗糙接触摩擦功耗随曲轴转角的变化曲线,如图11所示。可知:最高转速2 400 r/min工况下,轴承载荷和轴承弯矩均受气缸爆发压力的影响;轴承载荷和油膜压力二者随曲轴转角变化规律是一致的,油膜压力的峰值低于150 MPa,该值为轴承热弹性流体动力润滑的上限值;粗糙接触压力和最小油膜厚度的峰值均出现在最大扭矩工况1 600 r/min,粗糙接触压力最大值远低于上限50 MPa;在1 600 r/min时,最小油膜厚度分别为1.09 μm(CONB1)、1.26 μm(CONB2),且膜厚比均大于1。说明两连杆轴承均处于弹性流体动力润滑状态。

图11 不同转速下轴承载荷、弯矩、 峰值油膜压力、粗糙接触压力、粗糙接触摩擦功耗随曲轴转角的变化曲线Fig 11 Variation of bearing force(a),bending moment(b),peak oil film pressure(c),minimum oil film thickness(d), rough contact pressure(e),rough contact friction loss (f) of main bearing with crank angle at different speeds

图12、13所示分别为1 600 r/min时轴瓦平均液动油膜压力云图和2 400 r/min时轴瓦热负荷云图。可知:连杆大头轴承轴瓦上油膜压力分布均匀对称,承压面和热负荷都集中在0°附近,轴瓦的热负荷也集中在0°附近,无明显的不对中和边缘接触。

4 结论

(1)随着转速的升高,2D25非道路卧式两缸柴油机主轴承的总摩擦功耗增加,轴瓦的热负荷增大,且轴瓦边缘的热负荷较轴瓦中部大。MB2的轴承载荷较MB1 和MB3高,但不会造成轴瓦的疲劳磨损。

(2)各主轴承膜厚比大于1,处于弹性流体动力润滑状态,几乎不存在干摩擦现象。由于轴颈倾斜不对中,MB1和MB3存在轻微的偏磨,对润滑影响不大,但会加剧发动机的振动。在不影响润滑的前提下,可通过加宽轴瓦的宽度,改变轴瓦形状等措施来减小振动。

(3)连杆大头轴承的轴承载荷相对于主轴承而言更大,油膜压力分布均匀对称,最小油膜厚度大于1 μm,且高速下润滑情况更好。