纳米二硫化钨在菜籽油中的摩擦学行为及机制*

2019-10-23

(1.中国人民解放军陆军勤务学院 重庆 401311;2.中国人民解放军军事交通学院 安徽蚌埠 233000)

纳米颗粒由于其纳米尺度的体量使其能够穿透不同几何形状的空间,填补接触凸起之间的间隙,并最终形成在高压下持久的保护性边界膜,因此是非常有发展前景的新型润滑添加剂。鉴于此,纳米颗粒用于润滑油添加剂得到学术界广泛研究[1-6]。

WS2的六边形层-晶格结构是由一层金属钨原子共价结合到两个六边形填充的硫层上。两个微晶之间的相邻硫层通过范德华力粘结在一起,范德华力在滑动过程中容易发生剪切,从而提供低摩擦因数[6-10]。杨士钊等[7]认为,WS2的抗磨减摩机制还包含一定的“滚珠”效应。WU等[10]研究发现,WS2还参与了摩擦化学反应,形成了低剪切的边界润滑膜。WS2纳米颗粒除了在减少运动部件之间的摩擦和磨损方面非常有效外,还具有惰性、无毒、高抗氧化性和热降解性,因此受到特别关注[11-15]。RATOI等[14]研究发现,纳米WS2在极压环境下有良好的润滑效果。蒋正权[15]探讨了纳米WS2的温度适应性,发现含纳米WS2润滑油具有较好的热稳定性能和抗氧化性能,且在从室温到200 ℃范围内均具有优异的润滑性能。

本文作者将纳米WS2加入到菜籽油中,研究纳米WS2在菜籽油中的摩擦学行为,并通过扫描电镜和X射线光电子能谱分析其润滑性能和机制。

1 试验部分

1.1 试验材料

基础油:菜籽油,嘉里粮油有限公司重庆分公司生产,基本的理化性质如表1所示,菜籽油的主要成分是三酰基脂肪酸甘油酯。

表1 菜籽油的理化性质Table 1 Physicochemical properties of rapeseed oil

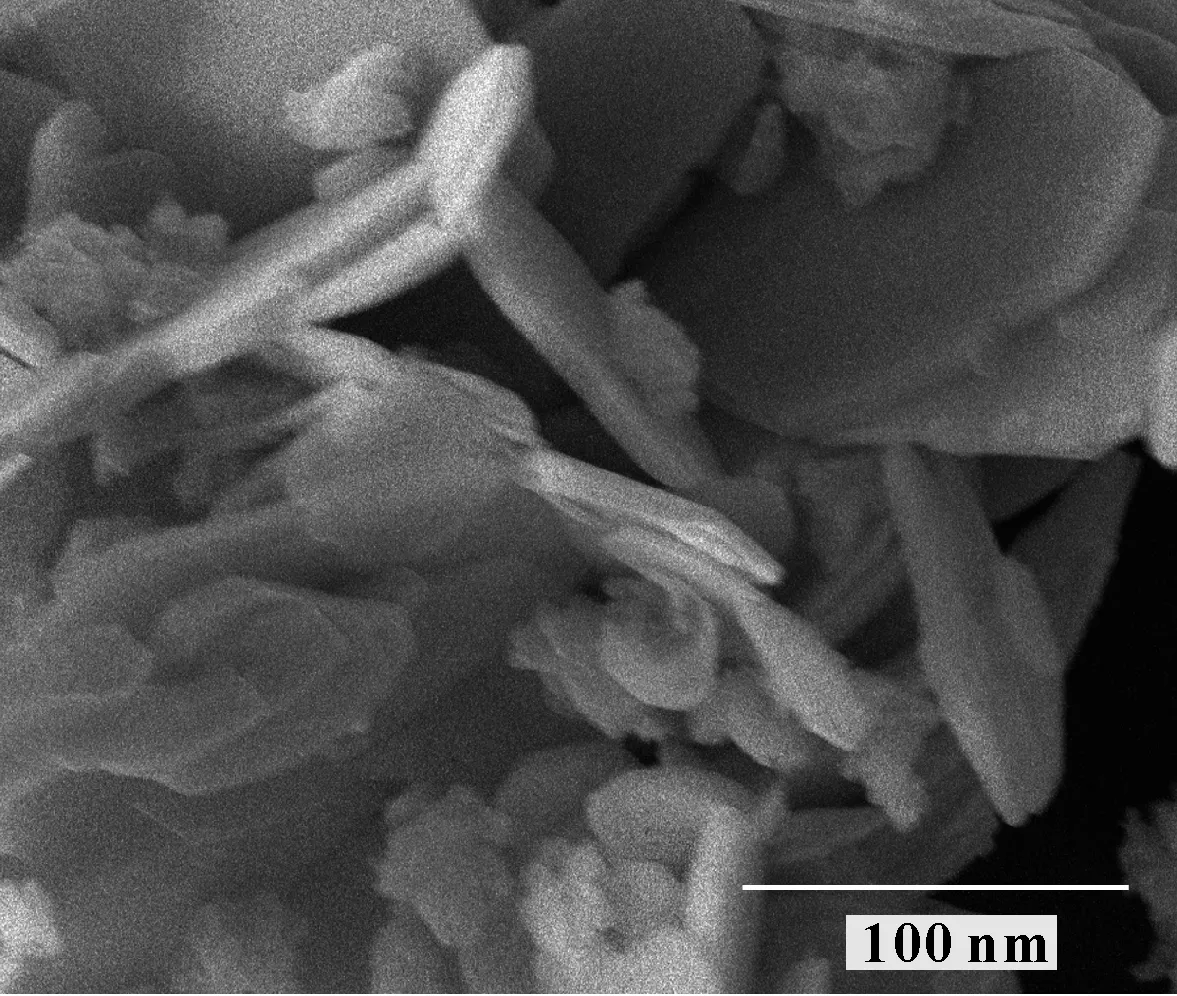

添加剂:苏州恒球科技有限公司生产的纳米WS2,生产工艺为等离子弧法,其显微形貌如图1所示。

图1 纳米WS2的显微形貌图Fig 1 Micrograph of nano-WS2

1.2 稳定性检验

参照石琛等人[16]所述方法,对纳米WS2颗粒进行修饰,之后按照0、0.2%、0.4%、0.6%、0.8%和1.0%的质量分数加入到菜籽油中,使用磁力搅拌器搅拌0.5 h,之后超声分散1 h。为检测混合油样的稳定性,对含质量分数1.0%修饰后的纳米WS2的油样进行沉降试验,并设置含未修饰纳米WS2的油样作为对照。

1.3 摩擦学性能考察

摩擦学性能试验采用四球摩擦磨损试验机进行,型号为济南舜茂试验仪器有限公司生产的MMW-1型。试验参照SH/T 0189-92标准,使用GCr15标准钢球(直径12.7mm,硬度HRC58~62)进行摩擦学试验。试验设置196、392和490 N 3种载荷,转速均为1 200 r/min,试验时间为30 min。对试验后的底球的磨斑直径用光学显微镜进行测量,使用3个底球磨斑直径的算术平均值作为结果。

1.4 表面分析

试验结束后,将钢球取出并使用石油醚进行超声清洗,之后用Quanta 250FEG型电子扫描显微镜配合能谱仪分析磨痕的表面形貌和元素含量,用Escalab250型X射线光电子能谱仪(XPS)分析磨痕表面典型元素的化学状态。

2 结果与讨论

2.1 油样稳定性分析

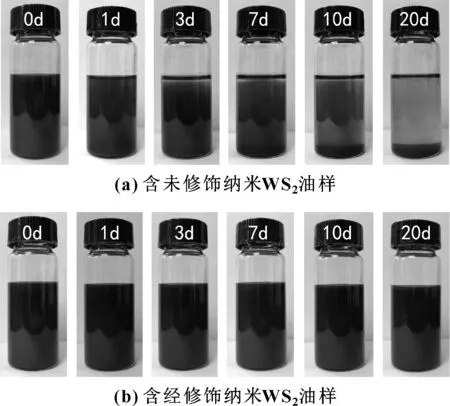

图2所示为纳米WS2质量分数为1.0%的油样的沉降试验结果,其中图2(a)所示油样中的纳米WS2未经修饰。从图2(a)中可以看出,未经修饰的纳米WS2油样在静置3天后即出现了沉降分层现象,之后随着静置时间的延长,沉降现象越来越严重,至10天后油样中的纳米WS2基本沉降完全。图2(b)表明,经修饰的纳米WS2在菜籽油中具有良好的分散稳定性,油样在整个静置周期中基本未出现WS2的沉降,证明文中采用的修饰方法是有效的。

图2 纳米WS2质量分数为1.0%油样的沉降试验结果Fig 2 Settlement test results of oil samples with 1% unmodified nano-WS2(a)and 1% modified nano-WS2(b)

2.2 摩擦磨损特性分析

图3所示为摩擦试验后不同载荷下钢球表面磨斑直径随纳米WS2含量的变化。可以看到,当纳米WS2含量相同时,磨斑直径随载荷的增长而增长;而当载荷保持不变时,磨斑直径随纳米WS2的含量增长而减小;并且可以看到,当载荷较大时,磨斑直径随纳米WS2的含量增长而减小的幅度就越大。以上的结果说明纳米WS2可以提高菜籽油的抗磨性能,且在一定的范围内,载荷越高纳米WS2的抗磨效应就越明显,说明纳米WS2适应在高压下工作,能够满足苛刻条件下的润滑需求。

图3 不同载荷下磨斑直径随纳米WS2质量分数的变化Fig 3 Variation of wear spot diameter with the mass fraction of nano-WS2 of different load

图4所示为不同载荷下摩擦因数随纳米WS2含量的变化。可知,当载荷保持不变时,摩擦因数随纳米WS2含量的增大而减小。以392 N载荷为例,纳米WS2质量分数为1%时摩擦因数相较于纯菜籽油下降了27.1%。当润滑介质为纯菜籽油时,不同载荷下摩擦因数接近,而对于含纳米WS2的菜籽油,载荷越大摩擦因数相对越小。以纳米WS2质量分数为1%的菜籽油为例,载荷392、490 N下的摩擦因数比196 N分别下降了9.1%、16.4%。以上的结果说明,WS2在菜籽油中可以发挥良好的减摩效果,且摩擦载荷较大的情况下减摩效果更明显。

图4 不同载荷下摩擦因数随纳米WS2质量分数的变化曲线Fig 4 Variation of coefficient of friction with the mass fraction of nano-WS2 at different load

2.3 SEM分析

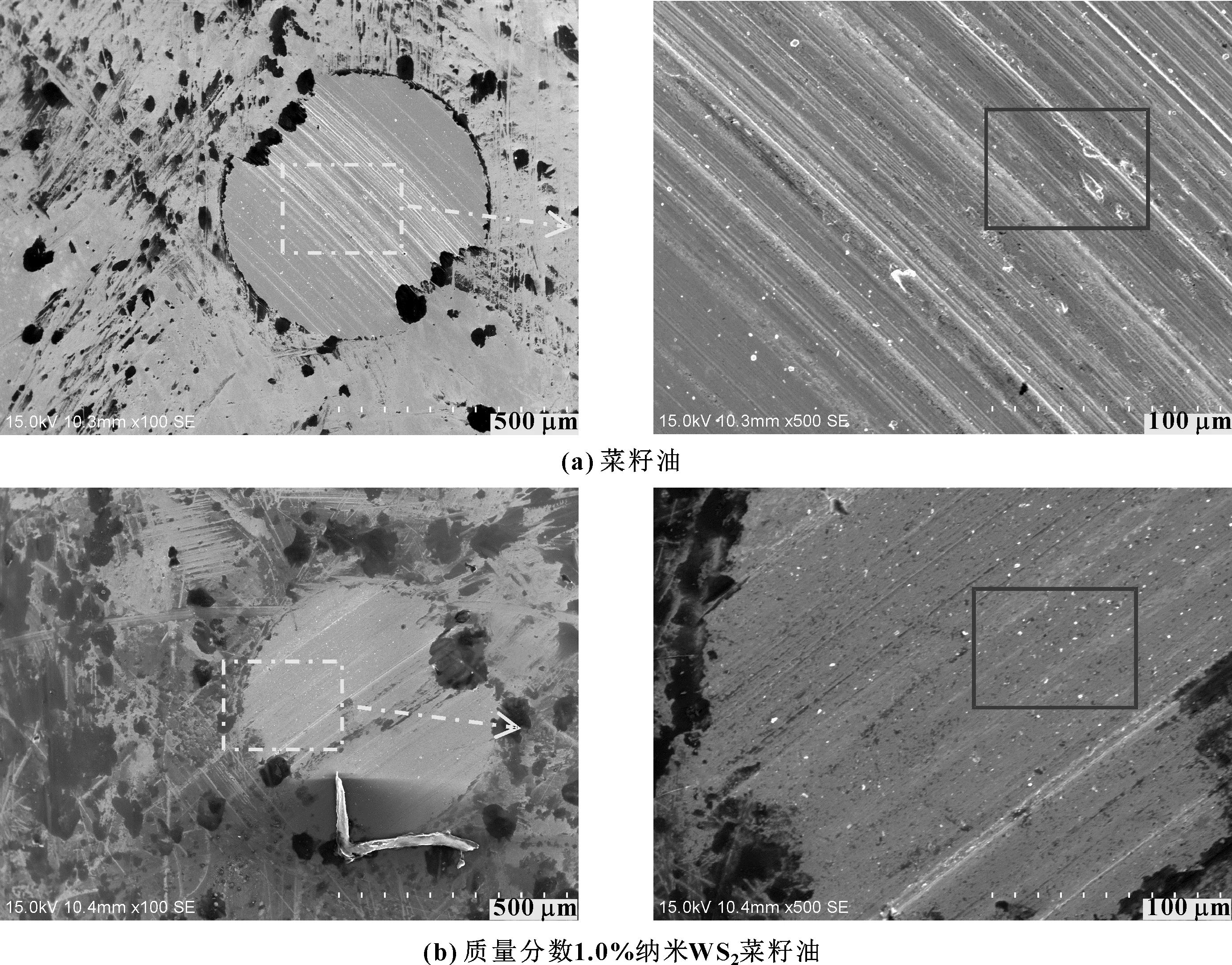

对摩擦试验后部分钢球的磨斑区域进行SEM分析,结果如图5所示,其中图5(a)的润滑介质为菜籽油,图5(b)的润滑介质为质量分数1%纳米WS2的菜籽油。

图5 菜籽油和质量分数1.0%纳米WS2菜籽油润滑下钢球磨斑表面SEM照片Fig 5 SEM micrographs of worn surfaces of steel ball lubricated with rapeseed oil(a)and rapeseed oil doped with 1.0% nano-WS2 (b)

从图5可以看到,经四球摩擦试验后,2种油样润滑下钢球上的磨斑均为近似圆形,从磨斑上可以清晰地看到条状的犁沟和磨痕。比较图5(a)和图5(b)可以看到,含质量分数1%纳米WS2菜籽油中的犁沟更浅,磨斑区域更加平整,进一步证明了片状纳米WS2可以加强菜籽油的抗磨性能。

2.4 EDS分析

对图5所示的2种润滑介质润滑下钢球的磨斑表面实线方框内区域进行EDS分析,结果如表2所示。可以发现,以菜籽油为润滑介质时钢球磨斑表面未检测出W元素,S元素的含量也很低;而润滑介质为质量分数1.0%纳米WS2菜籽油时钢球磨斑表面W元素和S元素的含量相对较高,说明纳米WS2可能在摩擦表面发生了物理或化学吸附,同时存在参与了摩擦化学反应的可能。

表2 菜籽油和质量分数1.0%纳米WS2菜籽油润滑下钢球磨斑表面EDS分析结果Table 2 EDS analysis results of worn surfaces of steel ball lubricated with rapeseed oil and rapeseed oil doped with 1.0% nano-WS2 %

2.5 XPS分析

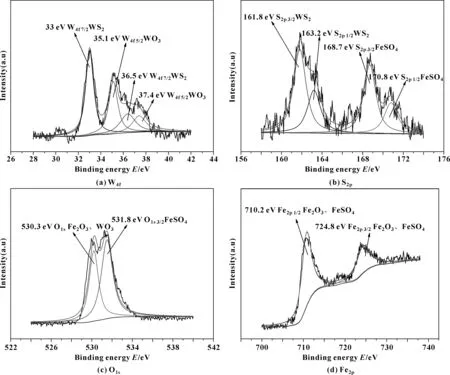

为进一步揭示纳米WS2的抗磨减摩机制,对润滑介质为质量分数1.0%纳米WS2菜籽油时的钢球磨斑表面进行了XPS分析,以探究各元素的化学状态,测试结果如图6所示。

图6 质量分数1.0%纳米WS2菜籽油润滑下钢球磨斑表面典型元素的XPS图谱Fig 6 XPS spectra of typical elements on the worn surfaces of steel ball lubricated with the rapeseed oil doped with 1.0% of WS2 nanoparticles

从图6(a)中可以看到,W4f在结合能为33和36.5 eV处存在明显吸收峰,这两处的吸收峰对应的是WS2,推测纳米WS2在磨斑表面发生了吸附。图6(b)中S2p图谱中位于161.8和163.2 eV处的吸收峰进一步证实了这个推论。从图6(a)中还可以发现,W4f在结合能为35.1和37.4 eV处也存在吸收峰,结合图6(c)中O1s图谱位于530.3 eV处的吸收峰,可以说明部分纳米WS2参与了摩擦化学反应被氧化生成了WO3。结合图6(b)中S2p图谱在结合能168.7、170.8 eV处的吸收峰和图6(c)中O1s图谱在结合能531.8 eV处的吸收峰,可以发现摩擦化学反应还生成了FeSO4。图6(d)中Fe2p图谱的吸收峰也可以佐证FeSO4和Fe2O3的存在。XPS分析结果表明,纳米WS2在摩擦表面产生了吸附,并在摩擦产生的高温高压环境下参与了摩擦化学反应,生成的物质中包含WO3和FeSO4。

3 结论

(1)经修饰的纳米WS2在菜籽油中具有良好的分散稳定性。在菜籽油中加入纳米WS2增强了菜籽油的抗磨减摩性能,在一定的范围内,纳米WS2含量越高,抗磨减摩的效果就越好。

(2)在压力更高的条件下,纳米WS2的润滑表现更好,说明纳米WS2有良好的极压润滑性能。

(3)在摩擦产生的高温高压下,纳米WS2还会发生摩擦化学反应,生成含FeSO4、Fe2O3和WO3的化学反应膜,同物理吸附膜一道隔离摩擦部位的直接接触,起到抗磨减摩的作用。