润滑脂的溶解及铁谱分析试验研究*

2019-10-23MUHAMMADChhattal

MUHAMMADChhattal

(中国矿业大学机电工程学院 江苏徐州 221116)

铁谱技术是一种有效的油液分析方法,它通过研究油样中磨粒信息来了解设备磨损失效状态[1-2]。在用润滑油中含有丰富的磨粒信息,铁谱仪利用高梯度磁场,将润滑油中磨粒按照一定的规律沉积在玻璃基片(谱片)上,然后通过显微镜观察谱片上磨粒的组成、形状、尺寸、数量、颜色等信息,从而有效地预测设备磨损状态,并合理规划维护时间[3-4]。

目前,铁谱技术已经成功应用于分析润滑油、液压油等液体状态油样中[5-6]。但是对于另一种常用的润滑剂——润滑脂而言,由于润滑脂的黏稠性,限制了铁谱技术在其中的应用[7],这就需要探寻出一种溶剂,能将润滑脂完全溶解成像润滑油一样的液体,以便于铁谱分析技术的应用。

从20世纪80年代至今,已有许多学者致力于发展润滑脂的铁谱分析方法,并且获得了阶段性的成果。早在1982年,ANDERSON[8]就通过试验探究确定甲苯和正己烷混合溶液适用于润滑脂的溶解,首次证明了铁谱技术应用于润滑脂分析判断设备磨损工况是可行的。然而,在随后的研究中,国内学者陈兵奎等[9]依据ANDERSON提出的溶剂进行润滑脂溶解试验时,发现甲苯和正己烷混合溶液溶解的润滑脂无法获得满意的谱片,导致无法准确提取润滑脂中磨粒信息。此外,刘仁德等[10]也指出甲苯和正己烷混合溶液对许多润滑脂不适用,溶解后的脂样中存在大量絮状物,导致制作的谱片被絮状物覆盖,无法对磨粒进行准确观察。

为什么不同的研究人员对同一溶剂进行试验却得出不尽相同的研究结果呢?原因可能是溶剂不适用,也可能是溶解方法不可行。因为大部分研究者都没有在论文中讨论溶解方法、表征和对比溶解效果,部分研究者甚至没有指明润滑脂的型号。本文作者在现有研究成果的基础上,选择3种目前设备润滑常用的润滑脂作为研究对象,对比研究8种有机溶剂对润滑脂的溶解效果,筛选出最适合的溶剂;然后通过摩擦试验模拟实际工况获得带有磨粒的润滑脂样本,通过旋转式铁谱仪进行制谱试验,结合显微镜分析磨粒沉积效果,进而确定出了润滑脂油样用于制谱时的黏度稀释最佳参考范围。

1 试验部分

1.1 润滑脂溶解试验

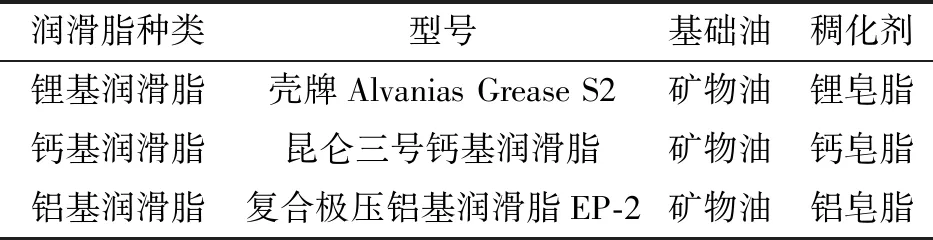

从润滑脂品种构成来看,目前设备润滑常用的润滑脂为锂基、钙基和铝基3种润滑脂[11-12]。故文中试验选用这3种润滑脂作为溶解试验用脂,其基本信息见表1。溶解试验的主要目的是选出3种润滑脂最适合的溶剂,与润滑脂中是否携带磨粒无关,所以在溶解试验中润滑脂为新脂。

表1 试验润滑脂基本信息Table 1 Properties of the test greases

根据润滑脂的结构可知其极性非常弱或不显极性。根据相似相溶原理,初步选用8种常用有机溶剂进行溶解试验,包括不带极性的石油醚、正己烷、四氯乙烯、四氯化碳,弱极性的二甲苯、体积分数30%二甲苯和70%正己烷混合溶液,以及极性溶剂丙酮、无水乙醇。对比每种溶剂的溶解效果,选出每种润滑脂最适合的溶剂。

通过查阅文献,陈兵奎等[9]提出通过简单的搅拌、摇匀操作进行润滑脂溶解,这样导致润滑脂预处理时间过长。随后,刘仁德等[10]提出在润滑脂中加入玻璃珠并通过超声波振荡加速溶解,能够大大减少溶解时间,但是把玻璃珠加入到润滑脂中会碾压磨粒,改变磨粒本身尺寸和形貌特征。为了加快润滑脂的溶解并减少对磨粒形貌的影响,文中提出了更为有效的水浴加热与超声波震荡的润滑脂溶解方法。具体步骤为:

(1)按一定混合比例将溶剂和润滑脂混合,文中采用12 mL溶剂和2 g润滑脂(6∶1)进行混合;

(2)混合后进行水浴加热,温度40 ℃、时间10 min;

(3)水浴加热后,放入KQ-50DB型超声波振荡器中进行超声波振荡。第一阶段超声波振荡10 min,通过超声波振荡可使润滑脂与溶剂在局部水平范围内充分混合,但样品会出现相应的分层现象,所以在振荡结束后用手进行充分振摇,时间2 min;第二阶段超声波振荡10 min,振荡结束后轻轻摇晃瓶身即可获得溶解均匀的润滑脂溶液试样。

为了便于溶解效果比较分析,将润滑脂溶液试样进行编号,如表2所示。首先通过直接观察润滑脂溶液试样是否有不溶物残留,进行溶剂初步筛选,然后再通过测量运动黏度的方法确定各种润滑脂最适合的溶剂。

表2 润滑脂溶液试样编号Table 2 Number of grease solution samples

1.2 铁谱分析试验

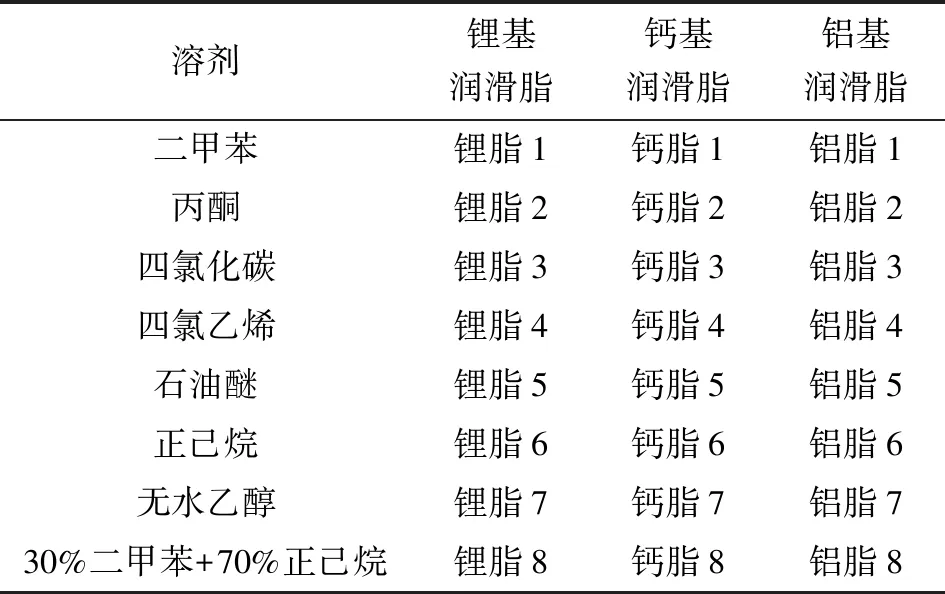

为了验证润滑脂的铁谱分析方法的可行性,需要通过铁谱试验确定润滑脂溶液能否提取出磨粒信息,因此需要带有磨粒的润滑脂试样。文中采用如图1所示的MM2000磨损试验机制备带有磨粒的润滑脂试样。试验机摩擦副为环-块式,试件材料为45钢,试验载荷300 N,试验转速200 r/min,试验时间180 min。试验前将新脂(Alvanias Grease S2)涂抹于摩擦副接触面上。试验后将润滑脂收集到试样瓶中,置于(65±5)℃恒温箱中保温30 min,通过适当搅拌使磨粒在润滑脂中分布均匀,然后再利用溶解试验中得到的最优溶剂溶解得到带磨粒的润滑脂溶液试样。

图1 MM2000磨损试验机Fig 1 The MM2000 wear test machine

带磨粒的润滑脂溶液试样通过KTP旋转式铁谱仪按照润滑油制谱方法[13]制成谱片。当润滑脂溶液试样滴在放置在磁头表面的玻璃基片表面上时,油样中的磨粒在重力、圆周力和油液黏滞阻力的共同作用下按照三圈同心圆的规律沉积在玻璃基片上形成谱片,并且较大颗粒率先沉积在内圈、较小颗粒依次沉积在中圈和外圈[13]。制好的谱片在双光显微镜Leica DM2700M下进行磨粒分析,并结合计算机辅助图像采集软件LAMOS AtoM1000进行光学显微图像采集。

2 试验结果与分析

2.1 润滑脂溶解效果

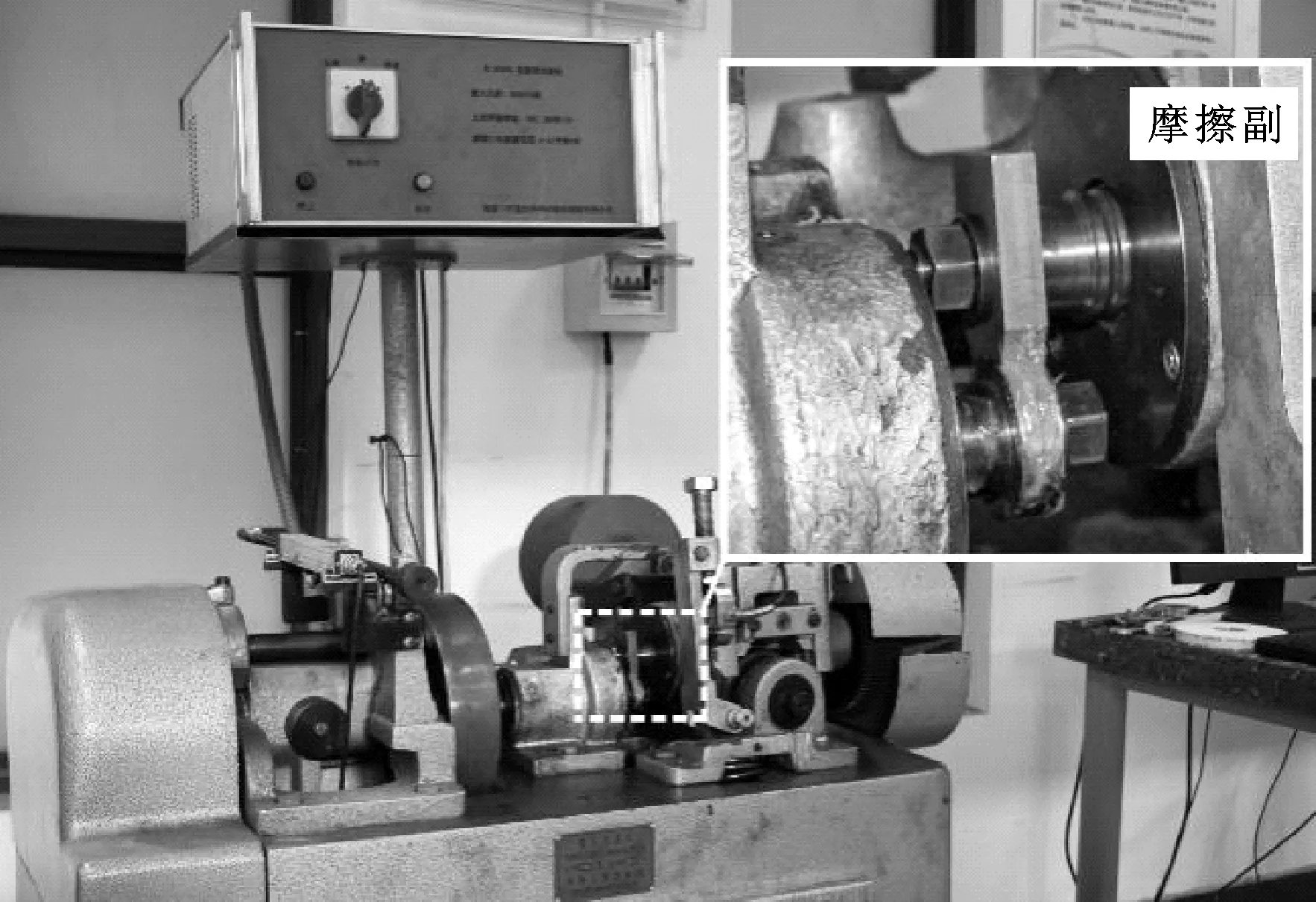

首先通过直接观察方法对比锂基、钙基和铝基3种润滑脂在8种不同有机溶剂中的溶解效果,发现3种润滑脂在同种溶剂中的溶解效果比较相似。所以文中仅以锂基润滑脂为例进行分析。锂基润滑脂在8种不同有机溶剂中的溶解效果如图2所示,可以看出,锂脂2和锂脂7试样中存在大量不溶物,而其他试样则无明显不溶物存在,说明极性溶剂丙酮和无水乙醇肯定不适合做润滑脂的溶剂,可以直接排除,而其他溶剂无法直接判断溶解效果的好坏,需要进一步通过运动黏度测量进行定量分析。

图2 锂基润滑脂在8种溶剂中的溶解效果对比Fig 2 Comparison of dissolution effect of lithium based grease in eight kinds of solvents

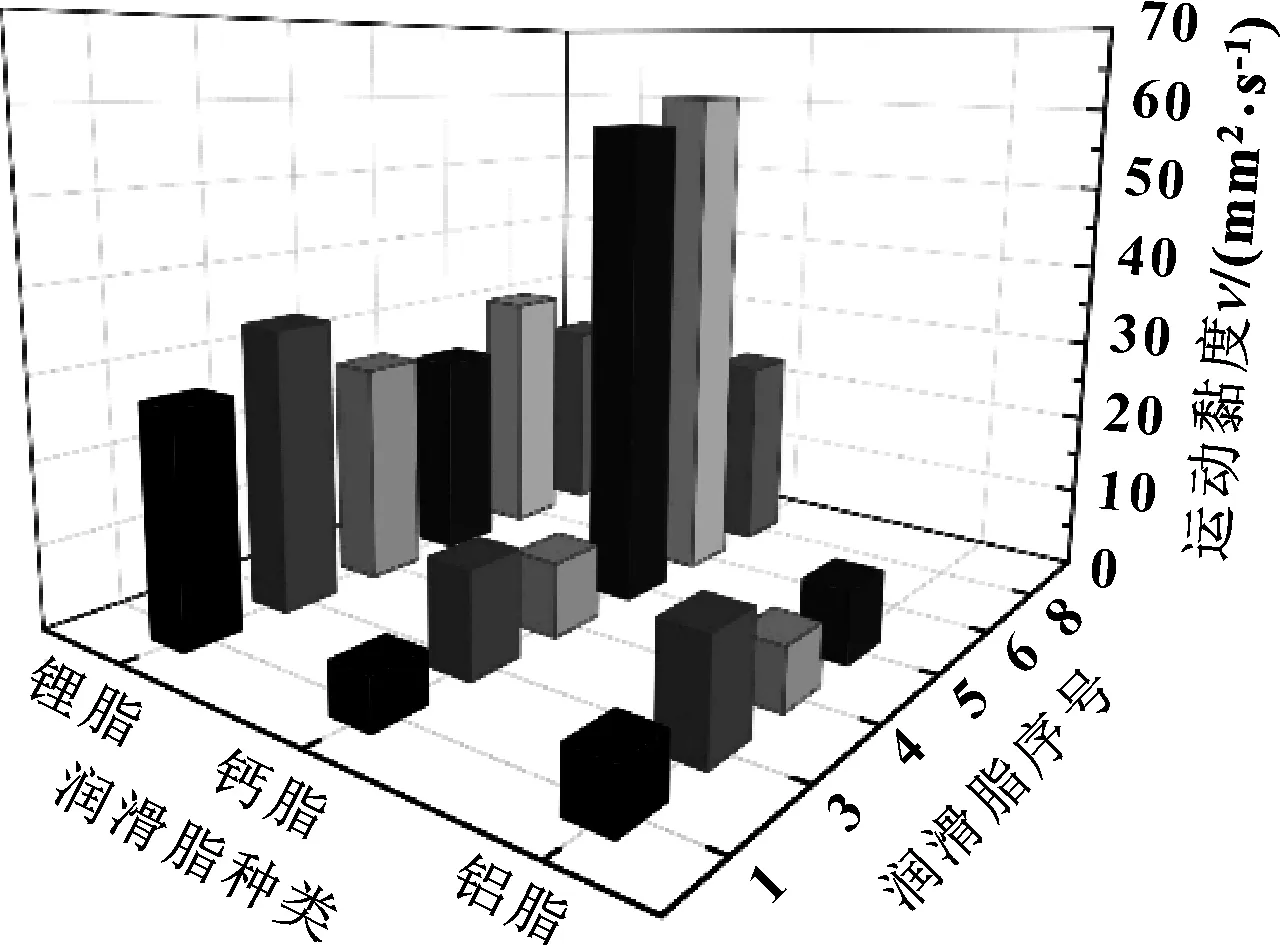

将剩余6种溶剂溶解的润滑脂溶液试样,在40 ℃温度条件下进行运动黏度测量,测量结果如图3所示。从锂基润滑脂来看,各试样黏度差距较小,相对而言锂脂6和锂脂8试样黏度最小,锂脂3和锂脂6试样黏度最大,说明正己烷和体积分数30%二甲苯和70%正己烷混合溶液最适合作为锂基润滑脂溶剂,但6种溶剂溶解效果差距并不大。从钙基润滑脂黏度数据发现,各试样黏度差距较大,其中钙脂1和钙脂3试样黏度最小,钙脂5和钙脂6试样黏度最大,很明显二甲苯和四氯乙烯对钙基润滑脂溶解效果最好。从铝基润滑脂黏度来看,铝脂6和铝脂8试样中存在大量的絮状物,导致堵塞黏度计的毛细管,无法测得黏度值,黏度值最小的是铝脂1和铝脂3试样,可见二甲苯和四氯乙烯最适合作为铝基润滑脂溶剂,而正己烷和体积分数30%二甲苯和70%正己烷混合溶液则不适用。

图3 润滑脂溶液试样运动黏度测量结果Fig 3 The kinematic viscosity of the grease samples solution

综上可以发现极性有机溶剂不宜作为润滑脂溶剂,而最适合的溶剂也因润滑脂的不同而略有区别,这或许是不同的研究人员对同一溶剂进行润滑脂溶试验却得出不同研究结果的原因。根据文中试验结果可以确定锂基润滑脂最适合的溶剂是正己烷和体积分数30%二甲苯和70%正己烷混合溶液,同时二甲苯和四氯乙烯的溶解效果和前两者差距非常小。钙基、铝基润滑脂最适合的溶剂相同,都是二甲苯和四氯乙烯。所以,润滑脂溶解试验中,可以根据润滑脂的种类选择对应的溶剂,如果对于种类未知的润滑脂样本,可以考虑使用二甲苯和四氯乙烯。其中四氯乙烯相比于二甲苯在常温下不可燃,而且还常作为铁谱分析中的清洗剂,因此,在实际使用中可优先选取四氯乙烯作为溶剂。当然,文中试验选择的3种润滑脂不能代表所有润滑脂,筛选出的溶剂可能并不适用于其他种类润滑脂,但参照文中试验方法可探究出适合不同润滑脂的溶剂。

2.2 谱片磨粒沉积效果

谱片上磨粒沉积效果是评价铁谱制谱好坏的重要指标,也是准确提取设备磨损信息的基础。好的谱片中磨粒应该分布均匀、磨粒表面及边界清晰、磨粒之间无相互堆积,便于通过显微镜对磨粒进行有效地分析。

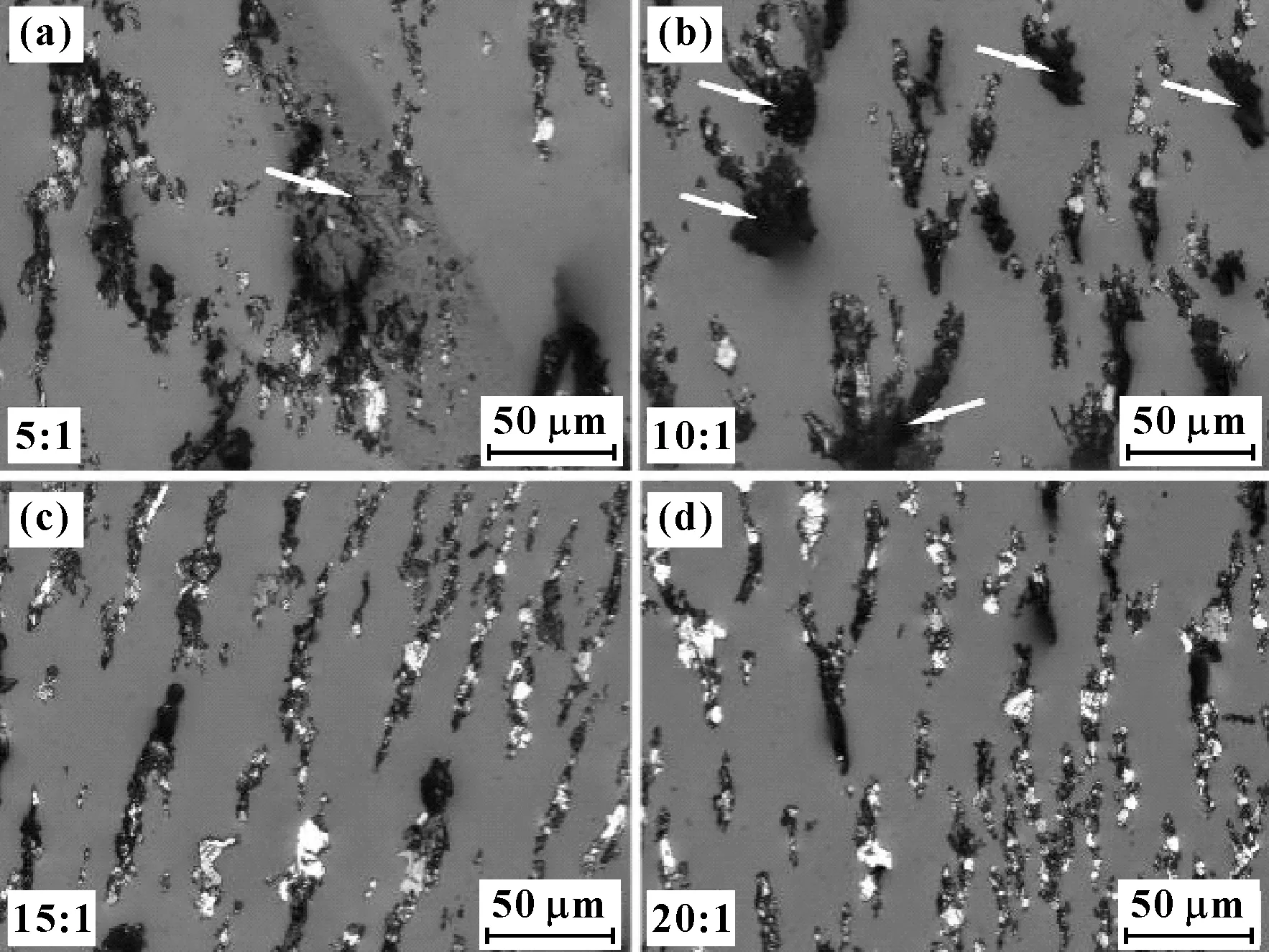

铁谱分析试验中制备的带磨粒的润滑脂溶液试样黏度过高,无法直接进行制谱,需要进一步稀释。因为铁谱分析试验中所用试样为锂基润滑脂,所以选用四氯乙烯作为溶剂和稀释剂。如图4所示是润滑脂溶液试样分别按5∶1、10∶1、15∶1、20∶1稀释后制得谱片后拍摄的显微镜图像。图4(a)所示为按5∶1稀释制得谱片的显微镜图像,谱片上磨粒沉积效果较差,主要体现为磨粒分布不均且不呈链状,磨粒相互堆积较严重,并且谱片中存在大量不溶絮状物残留。残余的絮状物会覆盖在磨粒表面,不仅严重妨碍研究人员对磨粒形貌、颜色进行分析,而且会影响光密度计测量磨粒覆盖比或铁谱图像处理的准确性。当进一步提高稀释比到10∶1时,谱片上已经不再残留絮状物,但部分磨粒堆积依然较为严重,如图4(b)所示,图中箭头所指的黑色团聚物即为磨粒堆积导致。当进一步提高稀释比到15∶1和20∶1时,磨粒已无明显相互堆积情况,同时磨粒之间呈链状分布且分布均匀,磨粒表面形貌、颜色、尺寸和数量已经能够清晰地观察,达到了比较好的沉积效果,如图4(c)、(d)所示。为了减少溶剂的使用,可以按照15∶1进行稀释。但因不同的润滑脂锥入度等特性不同,在相同稀释比下润滑脂溶液的黏度可能差异很大,而黏度作为铁谱仪制谱的重要影响因素,所以可以将在15∶1稀释比下的黏度值作为一个参考值。通过运动黏度测定仪在40 ℃下的测量结果,该黏度参考值为4 mm2/s。

图4 不同稀释比下的谱片显微镜图像Fig 4 The microscope images of the ferrograms with different dilution proportions

综上,润滑脂在溶解之后黏度通常较高,无法达到铁谱仪制谱的标准,为了获得较好的磨粒沉积效果,可以将润滑脂溶液黏度稀释到4 mm2/s以下。铁谱分析实验表明,通过合理稀释的润滑脂溶液试样,在旋转式铁谱仪上可以获得良好的制谱效果,所制谱片能够有效提取磨粒组成、形状、尺寸、数量、颜色、磨粒尺寸分布等信息,为预测机械设备磨损状态和维护时间提供指导意见。

3 结论

(1)极性有机溶剂不宜作为润滑脂溶剂,而最适合的溶剂也因润滑脂的不同而略有区别。正己烷和体积分数30%二甲苯和70%正己烷混合溶液适合溶解锂基润滑脂,二甲苯和四氯乙烯适合溶解钙基润滑脂和铝基润滑脂。在润滑脂溶解试验中,可以根据润滑脂的种类选择对应的溶剂,如果对于种类未知的润滑脂样本,可以考虑使用二甲苯和四氯乙烯。其中四氯乙烯相比于二甲苯在常温下不可燃,而且还常作为铁谱分析中的清洗剂,因此,在实际使用中可优先选取四氯乙烯作为溶剂。

(2)文中试验选择的锂基、钙基和铝基3种润滑脂不能代表所有润滑脂,筛选出的溶剂可能并不适用于其他种类润滑脂,但参照文中试验方法可探究出适合不同润滑脂的溶剂。

(3)铁谱分析实验表明,将润滑脂溶液黏度稀释到4 mm2/s以下,在旋转式铁谱仪上可以获得良好的制谱效果,所制谱片能够有效提取磨粒组成、形状、尺寸、数量、颜色、磨粒尺寸分布等信息,为预测设备磨损状态和规划设备维护时间提供指导意见。